稠油油藏蒸汽吞吐后转化学驱极限井距的确定方法

2022-02-28崔传智郑文乾祝仰文元福卿夏晞冉吴忠维滕世婷

崔传智, 郑文乾, 祝仰文, 元福卿, 夏晞冉, 吴忠维, 滕世婷

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 2.中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300452; 3.中国石化胜利油田分公司勘探开发研究院,山东东营 257015; 4.中国石化青岛安全工程研究院,山东青岛 266000)

稠油油藏热采进入高轮次吞吐阶段后,地层亏空大[1]、周期产油量变低[2]、开发效果和经济效益逐渐变差[3-4],严重制约油田采收率的提高[5-6],在高轮次蒸汽吞吐后转入降黏化学驱是稠油油藏实现稳产的有效接替生产方式[7]。当注采压差一定、注采井距减小到某一值时,注采井间的驱动压力梯度刚好大于启动压力梯度,流体开始流动,这一井距为技术极限井距。技术极限井距是保证驱替能够取得好的效果、确定新井井位和老井调整的重要依据[8-9]。目前研究大多为低渗油藏技术极限井距的计算方法[10-12],针对稠油油藏极限井距计算方法的研究较少,而且没有考虑驱替过程中的动态变化。迟杰等[13]建立CO2混相与非混相共同驱渗流数学模型, 用传质-扩散-吸附方程求解混相波及区内CO2浓度的分布, 用特征线法进行求解;崔传智等[14]推导低渗透油藏一源一汇开发时油藏任意位置的压力梯度计算式, 并在考虑启动压力梯度随流度变化的基础上, 给出技术极限井距隐式计算式;曾嵘等[15]利用水平井和缝网压裂水平井地层压力分布函数论证缝网压裂水平井有效压力驱替系统, 确定缝网压裂水平井的极限技术井距。笔者建立蒸汽吞吐后转降黏化学驱的数值模拟系统,基于油藏数值模拟技术,采用井距逐步逼近方法,建立蒸汽吞吐井连续注入降黏剂、新井进行生产的技术极限井距计算方法。

1 蒸汽吞吐后降黏化学驱油藏模拟技术

蒸汽吞吐后转注的化学剂中存在降黏剂与聚合物,降黏剂的作用是降低原油黏度,聚合物作用增加水的黏度以减小水油流度比,考虑地层原油黏度、水黏度、储层温度的时变特征,建立蒸汽吞吐后降黏化学驱的温度、渗流、化学反应等多场耦合的数学模型。

假设油水的流动符合达西渗流规律;聚合物存在于水相中,降黏剂存在于油相中,建立二相四组分(油-水-聚合物-降黏剂)模型。

1.1 基本数学模型

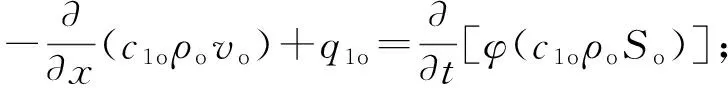

(1)连续性方程,一维多相流条件下,建立油、水、聚合物、降黏剂组分的连续性方程。

油:

(1)

降黏剂:

(2)

水:

(3)

聚合物:

(4)

式中,c1o为油相中原油的质量分数;c2o为油相中降黏剂的质量分数;c1w为水相中水的质量分数;c2w为水相中聚合物的质量分数;ρo为油相密度,kg/m3;ρw为水相密度,kg/m3;vo为油相渗流速度,m/s;vw为水相渗流速度,m/s;q1o为油相中原油的流量,kg/s;q2o为油相中降黏剂的流量,kg/s;q1w为水相中水的流量,kg/s;q2w为水相中聚合物的流量,kg/s;φ为孔隙度;So为含油饱和度;Sw为含水饱和度。

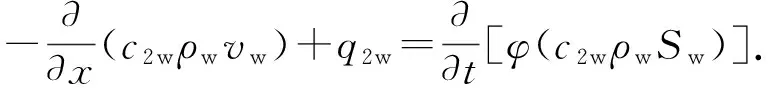

(2)能量守恒方程。能量守恒方程[16-18]为

(5)

式中,v为速度,m/s;cp为流体比热容,J/(Kg·℃);ce为单位体积岩石饱和流体后的热容,J/(m3·℃);θ为温度,℃;λ为油层的导热系数,W/(m·℃)。

(3)运动方程。

(6)

(7)

(4)辅助方程。油水饱和度之和为1,因此有

So+Sw=1.

(8)

每一相流体中各组分的质量分数之和应等于1,对于油水两相分别有

油相:c1o+c2o=1;

(9)

水相:c1w+c2w=1.

(10)

毛管压力方程为

pcow=po-pw.

(11)

式中,pcow为毛管力,Pa;po为油相的压力,Pa;pw为水相的压力,Pa。

(5)边界条件。定注采压差条件下,边界条件为

p|Γ=C.

(12)

式中,p表示压力,Pa;Γ表示边界;C为常数。

1.2 模型求解

(1)模型求解计算。每一时间步计算时:①由IMPES方法[19-20]求解各网格压力、饱和度以及各组分的质量分数;②利用有限差分法求解温度分布,通过化学剂的有效率随温度的变化关系得到各网格化学剂的有效率(地层中注入的化学剂为聚合物、降黏剂,由于受热分解,注入到地层中的化学剂浓度会降低,定义化学剂的有效率为某一温度下化学剂的浓度与室温条件下浓度的比值[21]);③用化学剂的质量分数乘以化学剂的有效率得到校正后的化学剂的质量分数,再利用校正后的化学剂的质量分数,根据黏度随化学剂的质量分数的变化曲线得到各网格原油黏度和水黏度。

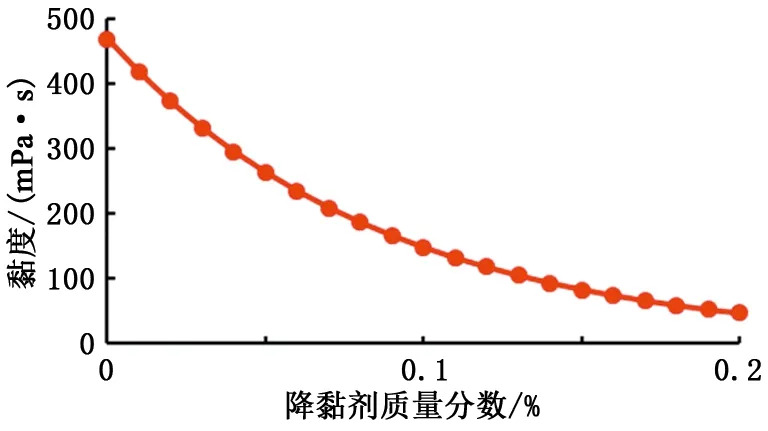

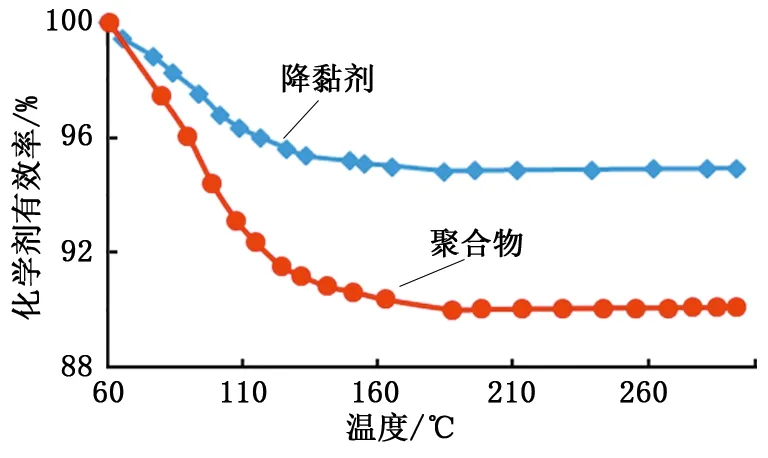

(2)参数的时变性引入。采用文献[21]、[22]中给出的原油黏度、水黏度、化学剂的有效率以及启动压力梯度的变化规律进行研究。其中室温条件下油相黏度与降黏剂的质量分数的关系如图1所示,室温条件下水相黏度与聚合物质量分数的关系如图2所示,化学剂的有效率随温度变化如图3所示。

图1 油相黏度与降黏剂质量分数的关系Fig.1 Relationship between oil phase viscosity and mass fraction of viscosity reducer

图2 水相黏度与聚合物质量分数的关系Fig.2 Relationship between aqueous phase viscosity and polymer mass fraction

图3 化学剂有效率与温度的关系Fig.3 Relationship between effective rate of chemical agent and temperature

2 技术极限井距的确定

给定注采压差下,在蒸汽吞吐井转降黏化学驱30 d时(通过大量分析统计,在单井注入情况下,30 d时近井地层中压力、原油黏度基本稳定,因此用30 d时各网格点的压力、原油黏度及渗透率来计算相关参数),计算各网格的压力梯度,如果注采井距大于技术极限井距,注采井连线上存在驱动压力梯度小于启动压力梯度的网格,即使是很长时间注采井间也达不到连通;如果注采井距等于技术极限井距时,注采井连线上各网格的驱替压力梯度都大于启动压力梯度,技术极限井距受储层物性、原油黏度、注采压差、降黏剂性质等的影响。

2.1 注采井间压力梯度计算方法

通过数值模拟求得注采井连线上每个网格的压差,用网格的压差除以网格的长度得到注采井间的驱动压力梯度分布。

稠油启动压力梯度的表达式为

Go=10A+Blg(K/μo).

(13)

式中,Go为稠油的启动压力梯度,MPa/m;A、B均为待定系数。

采用不同渗透率和不同稠油黏度进行渗流实验,得到稠油流度与启动压力梯度的关系,结果见图4,使

图4 稠油流度与启动压力梯度关系Fig.4 Relationship between heavy oil mobility and start-up pressure gradient

用式(13)对实验值进行拟合,得到A=0.165,B=-1.191 5。可以看出拟合的效果较好,因此使用曲线拟合公式Go=100.165-1.1915×lg(K/μo)对稠油的启动压力梯度进行表征。

通过数值模拟结果求得注采井连线上每个网格的渗透率与原油黏度,得到注采井间的启动压力梯度分布。

2.2 技术极限井距的计算方法

基于蒸汽吞吐后的流场参数分布,定注采压差生产,采用注采井距逐步逼近技术计算得到技术极限井距。首先初设一个较大注采井距进行数值模拟,得到注采井间驱动压力梯度曲线与启动压力曲线相交;依次减小注采井距,直至数模得到注采井间驱动压力梯度曲线与启动压力梯度曲线相切的结果,对应的注采井距为技术极限井距,技术极限井距计算的技术路线如图5所示。

图5 极限井距的计算路线Fig.5 Calculation route of limit well spacing

3 实例计算与理论图版

采用胜利油田某油藏参数进行极限井距的计算并绘制理论图版。油藏的基本参数:油藏埋深为1 215~1 338 m,油藏温度为70 ℃,平均孔隙度为0.32,平均渗透率为2 493×10-3μm2,地下原油黏度为469 mPa·s,原始地层压力为12.5 MPa,原油饱和压力为8.9 MPa。

距吞吐井120 m处初设生产井,对吞吐井转注降黏剂,取注采压差为20 MPa,降黏剂质量分数为0.2%,降黏率为90%,聚合物质量分数为0.2%,蒸汽吞吐后注采井间剩余油饱和度分布见图6。

图6 蒸汽吞吐后注采井间剩余油饱和度分布Fig.6 Distribution of remaining oil saturation between injection and production wells after steam huff and puff

分别计算注采井距为120、110、96 m时注采井间的压力梯度分布,结果见图7(a)~(c)。可以看出:当注采井距为120 m时,注采井间驱动压力梯度曲线与启动压力曲线相交,说明注采井间不能有效驱动;依次减小注采井距,110 m井距对应的压力梯度相比于120 m井距时,压力梯度曲线相切的趋势强;井距为96 m时,启动压力梯度与驱动压力梯度曲线相切,因此极限井距为96 m。

图7 不同井距对应的压力梯度分布及极限井距图版Fig.7 Pressure gradient distribution corresponding to different well spacing and limit well spacing chart

取初始原油流度分别为5.5×10-3、6.5×10-3、7.5×10-3、8.5×10-3、9.5×10-3、10.5×10-3μm2/(mPa·s),降黏剂的质量分数分别为0.2%、0.4%、0.6%、0.8%,得到不同质量分数降黏剂的极限井距与初始原油流度的关系(图7(d))。可以看出,降黏剂质量分数一定,初始原油流度增加时,极限井距增大,当初始原油流度一定,降黏剂的质量分数增加时,极限井距增大。

目标区块原始地层压力为12.5 MPa,蒸汽吞吐之后的平均地层压力为8.9 MPa,地层亏空大,根据计算图版,在该油藏进行井网部署,结果见图8。在数值模拟软件中采用该井网模拟蒸汽吞吐后转降黏化学驱5 a后,平均地层压力为12.1 MPa,地层压力恢复到原始地层压力的96.80%,能量得到了补充,采收率提高14.92%,开发效果得到极大改善。

图8 目标区块井网部署Fig.8 Well pattern deployment in target block

4 结 论

(1)考虑油相、水相黏度及油相启动压力梯度的时变特征,建立蒸汽吞吐后转降黏化学驱的油藏数值模拟系统。

(2)基于蒸汽吞吐后的储层参数分布,考虑降黏化学驱过程中参数的变化,采用井距逐步逼近方法对稠油油藏蒸汽吞吐后转化学驱的技术极限井距进行计算。

(3)降黏剂的质量分数一定,初始原油流度增加时,极限井距增大,当初始原油流度一定时,增加降黏剂质量分数,极限井距也增大;根据图版指导井网部署后,胜利油田Ng31-42小层5 a 地层压力恢复至原始地层压力的96.80%,采出程度增加14.92%。