热冲击下火炮身管材料径向温度演变分析

2022-02-28赵风伟于陆然唐月阳潘梦菲于航鉴

尹 鑫,赵风伟,于陆然,唐月阳,潘梦菲,于航鉴

热冲击下火炮身管材料径向温度演变分析

*尹 鑫1,赵风伟2,于陆然1,唐月阳1,潘梦菲1,于航鉴1

(1.沈阳理工大学装备工程学院,辽宁,沈阳 110159;2.齐齐哈尔工程学院机电工程系,黑龙江,齐齐哈尔 161000)

交变高温冲击条件下身管材料的径向温度变化过程直接影响到武器系统的性能发挥。以片状身管材料为研究对象,选取合适变量,采用高温热源循环加热的实验方法,通过热成像设备观测火炮身管材料径向温度的演变过程,辅以有限元温度场仿真对比验证实验结果,从而得出不同射速和不同环境温度及风速影响下身管温度场的分布规律,为分析和预测火炮身管寿命,正向设计身管提供参考。

金属学及金属工艺;身管温度场;有限元分析;加热实验

0 引言

随着各式火炮的不断发展,提高其威力、精度及身管的使用寿命等技术指标已成为大口径身管武器发挥更好战术性能的必然要求,火炮射击时在发射装药的燃烧下膛内生成大量火药燃气,使内膛表面的温度和压力在瞬间急剧上升[1]。在膛内运动时期高压火药燃气推动弹丸向前运动直至通过坡膛以后,弹带随之挤进膛线起始部,在弹带与膛线接触处温度骤然上升,在强迫对流的作用下,热量由高温高压火药燃气向内膛表面传递,使膛壁温度进一步上升,持续的高温作用使壁面各种化学反应加快的同时也降低了炮钢金属的机械强度[2-3]。大量传热学计算以及热电偶实验测量的结果已经表明,发射过程中在身管内壁处几十微米厚度的范围内,金属材料经历了剧烈的温度变化过程[4]。在加农炮或速射炮一类对身管初速及射速等性能要求严格的身管中,发射时产生的高温甚至可能引起部分内壁表面的熔化,最终导致身管口径的增大,内膛的部分磨损与融化以至于射击精度降低造成身管寿命的终止[5-6]。因此,为了能满足火炮装备发展需要,研究火炮射速和区域环境温度对身管温度场的影响是十分必要的。

火炮发射过程中身管内壁表面的温度变化是身管烧蚀机理中最重要的影响因素,但由于火炮实际发射工况极其复杂,瞬态温度又难以精确测量。为了得到更加切合实际的温度场分布情况,以炮钢基体为实验对象,采用高温热源循环加热的方式模拟火炮发射过程,辅以有限元分析做对比例证。

1 高温热源循环加热实验

1.1 实验材料

实验材料为PCrNi3MoVA,是一种经过调制处理的中碳低合金钢,被广泛用作制作火炮身管,其化学成分如表1:

表1 炮钢的化学成分

Table 1 Chemical composition of gun steel

元素CMnSiCrNiMoVSPFe wt%0.400.410.251.283.140.370.200.0010.012余量

实验所用炮钢基体试片已经过淬火、回火以及调制等一系列预处理,试片尺寸为10 mm×20 mm×5 mm如图1所示。

图1 炮钢基体试片

1.2 实验步骤

针对身管材料(PCrNi3MoVA),采用高温热源循环加热的实验方法,通过Fluke Tix580型热成像设备观测火炮身管材料径向温度的演变过程,辅以有限元温度场仿真对比验证实验结果。对于实验结果及数据的处理,选用Fluke Tix580热成像仪配套的SmartView热力学分析软件来完成。具体实验步骤可表述为:

1)将试片材料正置于夹具上夹紧,露出约三分之二的高度便于用喷枪加热,如图2、图3所示。

图2 试片固定示意图

图3 试件加热过程图

2)将热成像仪放于三脚架上固定好,镜头向下正对夹具上的试片,并完成热成像仪与电脑的连接如图4、图5所示。

图4 电脑操作界面

图5 热成像仪界面

3)实验过程中选用秒表进行计时,在开始实验之前先在秒表上设置好相应的时间步长及间隔时间。

4)先打开火焰喷枪,调至中火,然后再开始计时,加热时注意应尽量将火焰垂直于试片表面进行加热,并使每次加热时喷枪枪口到试片表面的距离相等。

5)计时结束,关闭火焰并保存好实验视频。

1.3 结果处理

对于实验结果及数据的处理,选用FlukeTix580热成像仪配套的SmartView热力学分析软件来完成,在处理实验数据时选择1 s作为时间步长来记录标记点的温度变化情况。先在视频中找到火焰移动到试片表面上的分界点,即标记点从环境温度收到加热开始升温的瞬间,每隔1 s取一次温度,记录下所有时间点的温度数据如图6所示。

图6 实验视频编辑界面

2 Icepak仿真模型的建立

2.1 有限元模型

实验所用材料为10 mm×5 mm×20 mm的PCrNi3MoVA高强度炮钢长方体试片,仿真分析采用Icepak软件以非结构化网格方式共将模型划分为80000个单元,有限元模型如图7所示。

图7 炮钢试片有限元模型

2.2 热源设置

在本实验中,利用高温火焰喷枪对试片进行单面循环加热,一般发射药的爆温在2200℃,其中10%~20%的热能被膛壁吸收。根据这一实际情况确定实验温度为300℃,实验用喷枪为丁烷卡式电打火喷枪,火焰温度可达300℃,建模中也对模型进行单面热源加载,设置温度为300℃。测量温度的方式为将热成像仪屏幕中央的十字光标对准金属试片上表面的中心点进行测温,测取的温度为试片表面的温度,所以在仿真中将温度监测点设置在试片模型上同一位置。

2.3 导热微分方程

1)基本假设

从火炮身管内取出任意一个平行六面体微元做此微元的能量守恒分析,假设导热介质的热物理性质为关于温度的函数。

2)控制方程

三维非稳态导热微分方程:

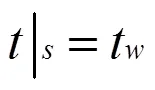

2.4 初始条件

对传热过程在时间变化上的特点加以说明。对于火炮射击这样的非稳态传热过程,设定火炮身管在发射前的的温度与环境温度相等,即

2.5 边界条件

边界条件,是指在求解区域边界上所求解的变量或其导数随时间和地点的变化规律。边界条件是控制方程有确定解的前提,对于任何问题,都需要给定边界条件。常见的边界条件分为以下三种:

第一类边界条件是指在任一时刻下,物体边界面上的温度值为已知,即:

第二类边界条件是指在任一时刻下,物体边界面上的热流密度值为已知。即:

或

对于火炮射击这样的非稳态传热过程,设定火炮身管在发射前的的温度与环境温度相等,即

3 实验与仿真结果分析

以环境温度、射速、风速三种变量分别进行实验及有限元仿真分析。其中环境温度采用-20℃、20℃、50℃三种温度值进行研究;射速采用60 r/min、30 r/min、20 r/min三种数值进行研究;风速采用有风及无风两种条件进行研究。实验器材采用火焰喷枪及热成像仪,有限元仿真部分在Ansys Icepak模块下进行。

3.1 环境温度对身管温度场的影响

为研究环境温度对火炮身管温度场的影响,使用火焰喷枪对试片10 s加热,加热结束后置于空气中冷却10 s,实验时间总长共20 s。实验条件为室温,无风。并在有限元仿真中同样模拟出三种不同环境温度分别对试片模型进行计算,记录监测点温度变化数据并与实验结果进行对比分析。将仿真与实验结果曲线进行对比,如图8、图9、图10所示。

图8 常温环境下实验与仿真温度曲线的对比

图9 低温环境下实验与仿真温度曲线的对比

图10 高温环境下实验与仿真温度曲线的对比

经过对比分析可得:

1)在升温过程中实验曲线呈两段式上升:第一段为0-2 s内,三种环境温度下试片温度迅速上升至230~270 ℃附近,第二段从2-10 s内缓慢上升至三种环境温度下各自对应的最大温度;而在仿真条件中三种环境温度下的温度曲线则为均匀上升。

2)实验与仿真中试片的最大温度存在一定差异,可能原因有两点:一是两种条件下的试片材料比热容不一致;二是热源温度的偏差,因为实验中难以将火焰喷枪全程保持最大温度进行加热。

3)在冷却阶段实验温度曲线同样出现骤减情况,之后下降又趋于平缓,以此推测是因为加热时火焰越过了加热面阻隔在热成像仪与试片之间,导致热成像仪的测量温度实为火焰的温度,因此开启或关闭喷枪时测温受到较大影响。

从实验和有限元仿真两个方面研究了环境温度对火炮身管温度场的影响。在不计实验误差的情况下,实验与仿真的温度曲线大概趋势与主要特点基本吻合。结合实验与仿真结果,最终发现火炮身管温度随环境温度的升高而升高。但就身管温度变化的规律而言,环境温度的影响效应并不大。由于实验条件的限制,只能采用长时间加热得到的累加温度来代替火炮发射的瞬时温度,而在实际火炮发射工况中,身管材料往往在几十毫秒内就可以达到膛壁温度的最大值,所以无论是在实验还是在仿真情况下,升温过程中实验与仿真的偏差都可忽略不计[8]。在仿真的理想条件中,环境温度越低,身管的冷却速度越快;而在多种因素耦合作用下,实验中环境温度的改变对试片冷却速度的影响是微乎其微[9-11]。

由以上分析可知在一定范围内,环境温度正比于身管温度。对于身管设计来说,考虑到我国气候多样,南北地区温差大的地理环境,应选用耐热和耐寒性能优越的身管材料,要保证身管可以在一定温度跨度内都可以正常工作而不发生形变和烧蚀。

3.2 射速对身管温度场的影响

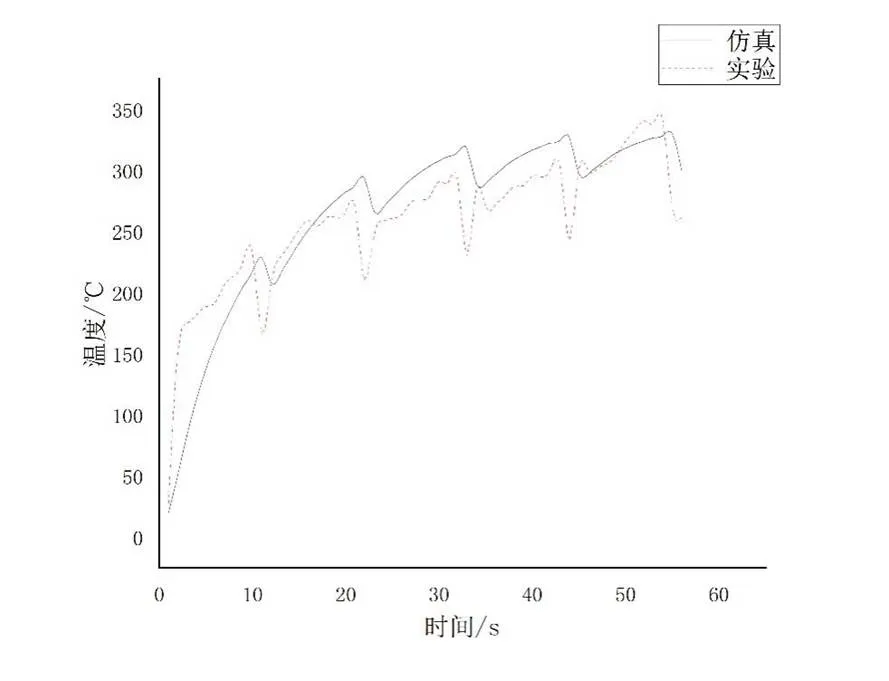

为研究射速对火炮身管温度场的影响,使用火焰喷枪对试片10 s加热,加热结束后置于空气中冷却1s/2s/3s,之后再加热10 s,进行5轮,实验时间总长共55s/60s/65s。实验条件为室温,无风。并在仿真中设置同样的加热及间隔时间,记录监测点温度变化数据并与实验结果进行对比分析。将仿真与实验结果曲线进行对比,如图11、图12、图13。

图11 60发/分射速条件下实验与仿真温度曲线的对比

图12 30发/分射速条件下实验与仿真温度曲线的

图13 20发/分射速条件下实验与仿真温度曲线的对比

经过对比分析可得:

1)在60发/分射速条件下,就每一轮加热时温度上升的速率而言,实验与仿真结果相差不大。而在每轮1s的冷却时间内,实验中试片温度的下降速度明显快于仿真,进而导致之后在实验中每一轮加热结束后的最大温度都低于仿真。

2)与实验不同的是,在仿真温度曲线中试片温度在最后两轮加热中达到了极值,每一轮加热的最大温度开始上升的极为缓慢。而在实验中,进行最后两轮加热时试片的温度极值仍以某一幅度继续上升。此处可能的原因有二:一是实验中的热源温度高于仿真时的热源温度导致仿真计算时温度过早达到极限;二是实验所用试片的比热容与标准数值相比存在一定差距。

从火炮本身的性能方面研究了发射过程中的身管温度场变化规律,在实验及仿真中以射速为变量绘制了试片温度变化的曲线图。经过对图像特点的整合与分析,发现无论是在实验还是仿真中,试片温度都在两轮加热后稳定下来缓慢上升,那么这就说明实际情况下,在火炮连续发射时,身管在前两次发射中的温度响应效率最快,而后身管温度随每一次发射缓慢上升。

3.3 风速对身管温度场的影响

为研究风速对火炮身管温度场的影响,在实验中使用电风扇模拟自然风在加热及冷却过程中对试片进行吹拂,加热时间设置为10 s,冷却时间设置为10 s,共进行一轮,实验时间总长20 s,实验条件为室温。在仿真计算中,需要在计算空间内按照实验中的真实距离添加风机并设置好风速等属性参数,分别进行有风及无风环境的计算,记录监测点温度变化数据并与实验结果进行对比分析。

将仿真与实验结果曲线进行对比,如图14、图15所示。

图14 无风条件下实验与仿真温度曲线的对比

图15 有风条件下实验与仿真温度曲线的对比

经过对比分析可得:

1)实验曲线中的温度骤升与骤减现象依然可归结为火焰阻隔因素。

2)无论是有风还是无风环境条件,仿真与实验中冷却过程结束后的最低温度出现了较大差异,可能是因为环境温度不相统一影响了试片的冷却速度。

分析了风速对身管受热及冷却时温度场的影响,经过对实验与仿真结果的分析与对比,发现风速不仅会影响身管的冷却速度,而且与膛壁温度成正比关系,即风速越快,身管所在发射时所能达到的膛壁最大温度越低。虽然在仿真中风速对加热阶段同样产生了较为明显的影响,但考虑到实际工况中膛壁受热时间极短,所以风速对身管升温过程的影响可以忽略不计,对于身管的设计过程来说,应尽量减小风速的影响,才能得出身管在极端情况下的真实性能指标[12-13]。

4 结论

以片状身管材料为研究对象,从环境温度、射速以及风速三个方面研究了火炮身管温度场在发射过程中的变化规律,采用高温热源循环加热的实验方法,通过热成像数据分析火炮身管材料径向温度的演变过程,辅以有限元温度场仿真对比验证实验结果。经过一系列分析与研究,得出如下结论:

1)火炮发射时的膛壁温度随环境温度的上升而上升,但环境温度对身管的升温及冷却速率几乎没有影响,环境温度也不会改变身管温度的变化规律。

2)在不同射速条件下,火炮身管在前两发射击时的温度响应频率极快,且每一轮发射过后的温度呈循环上升态势。

3)风速大小与膛壁表面最大温度成正比,且风速越大,发射过后的身管冷却速率越快,但是风速的大小对于身管的升温过程没有显著影响。

[1]张金,赵亮,王鑫,等.火炮身管内膛损伤机理分析[J].火力与指挥控制,2020,45(05):8-14.

[2] 肖飞.火炮射击时身管温度场测试研究[D].南京:南京理工大学.2005.

[3] 金志明.枪炮内弹道学[M].北京:北京理工大学出版社, 2004.

[4] 侯文伟,杨臻,蓝维彬,等.弹丸被甲材料对弹丸挤进的影响分析[J].兵工自动化,2018,37(12):58-62,66.

[5] 徐宁,吴永海,王永娟.典型大口径转管机枪热-固耦合效应研究[J].弹道学报, 2018(4):77-84.

[6] Zhang J,Guo C C,Zhang G,etal.Performance of Arc-ionplating Ti0.7Al0.3N coatings on PCrNi3Mo VA steel [J]. Acta Armamentarii,2011,32(6):613.

[7] 张楠,吕超然.火炮身管用钢现状及发展趋势[J].中国冶金,2019,29(5):6-9.

[8] 张燕军,祖健,徐旭,等.基于烧蚀磨损理论的某新型高炮内弹道性能预测[J].四川兵工学报,2010,31(8):29-31.

[9] 高文,连勇,黄进峰,等.不同环境温度下典型身管用钢磨损性能研究[J].工程科学报,2017,39(11):1699-1708.

[10] 彭克侠,刘树华,曹广群,等.基于温度场作用环境温度对身管弯曲分析[J].计算机仿真,2015,32(10):5-8.

[11] 张燕军,祖健,徐旭,等.基于烧蚀磨损理论的某新型高炮内弹道性能预测[J].四川兵工学报,2010,31(8):29-31.

[12] 罗天放,陈荣刚.火炮身管寿命理论预测方法[J].兵工自动化,2018,37(6):28-32.

[13] 黄进峰,连勇,张程,等.不同表面处理条件下身管烧蚀研究[J].北京科技大学学报,2014,36(3):323-327.

ANALYSIS OF RADIAL TEMPERATURE EVOLUTION OF GUN BARREL MATERIAL UNDER THERMAL SHOCK

*YIN Xin1, ZHAO Feng-wei2, YU Lu-ran1, TANG Yue-yang1, PAN Meng-fei·, YU Hang-Jian1

(1. School of Equipment Engineering, Shenyang University of Science and Technology, Shenyang, Liaoning 110159 China; 2. Department of Mechanical and Electrical Engineering, Qiqihar Institute of Engineering, Qiqihaer, Heilongjiang 161000, China)

The radial temperature variation of gun barrel material directly affects the performance of weapon system under alternating high temperature impact. Taking the sheet material of gun barrel as the research object, selecting the appropriate variable, the radial temperature evolution process of gun barrel material was observed through thermal imaging equipment by the experimental method of high temperature heat source cycle heating, and the experimental results were verified by comparing the finite element temperature field simulation. The distribution law of temperature field of lower gun barrel affected by different rate of fire and different ambient temperature and wind speed was obtained, which could provide reference for analyzing and predicting the life of gun barrel and forward design of gun barrel.

metallology and metal processing; barrel temperature field; finite element analysis; heating experiment

1674-8085(2022)01-0086-07

TP242.2

A

10.3969/j.issn.1674-8085.2022.01.014

2021-08-07;

2021-09-25

辽宁省教育厅高等学校基本科研项目(LJKZ0273)

*尹 鑫(1997-),男,辽宁营口人,硕士生,主要从事兵器新材料及新工艺研究(E-mail:1205533960@qq.com).