氮化硅陶瓷球与轴承钢的微动摩擦磨损特性与损伤行为研究

2022-02-28魏万鑫苏云峰樊恒中梁汉琴宋俊杰张永胜胡丽天

魏万鑫,苏云峰*,樊恒中,梁汉琴,宋俊杰,张永胜*,胡丽天

(1.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;2.中国科学院上海硅酸盐研究所 高性能陶瓷和超微结构国家重点实验室,上海 200050)

氮化硅陶瓷(Si3N4)具有高强度、高耐磨、耐高温、耐腐蚀和耐酸碱的性质且可在海水中长期使用,并具有电磁绝缘的良好性能,作为轴承滚动体广泛存在于各类高精密轴承中[1].与传统钢制轴承球相比,氮化硅陶瓷球质量更轻,其密度仅为钢球的40%左右,高速旋转时具有更小的惯量影响,可提高轴承的极限转速,降低振动,延长轴承的使用寿命.

滚动轴承具有低摩擦的特点,但其内部仍存在着复杂的摩擦现象[2].Si3N4陶瓷球除了以滚动方式作为支撑机械旋转体,降低运动过程中的摩擦阻力之外,还存在其与轴承滚道各种形式的微动摩擦磨损及与保持架的撞击等行为[3-4].微动磨损、撞击以及疲劳所引发的Si3N4陶瓷球表面损伤,不仅造成摩擦阻力增大、能量损耗增加,而且会使轴承丧失主机所需的精度,无法满足高端装备对高精度轴承长寿命的使用要求.更重要的是Si3N4陶瓷球的表面损伤会进一步加速其自身、滚道和保持架的表面破坏,从而加速轴承失效,直接影响轴承服役的可靠性,是造成轴承失效和引发故障的主要因素之一.尤其当轴承润滑脂间断缺失或润滑脂失效时,Si3N4陶瓷球与轴承滚道面临在无润滑条件下的相互作用,在这种恶劣的服役工况下Si3N4陶瓷球与滚道材料的微动损伤会尤为突出,极易造成轴承的非正常失效.因此改善Si3N4陶瓷球与轴承滚道在无润滑条件下的表面抗损伤性能,可有效提升轴承的服役可靠性,延长服役寿命.

Si3N4陶瓷具有非常低的自扩散系数,且纯Si3N4的晶界能太高,以至于纯Si3N4陶瓷的致密烧结较为困难[5].因此需要通过添加烧结助剂,在较低温度下形成液相,以促进Si3N4的烧结致密化过程.稀土氧化物是一类非常有效的烧结助剂,可促进Si3N4相变,并提供液相降低烧结温度[6].此外,Si3N4陶瓷的烧结技术主要有热压烧结、气压烧结和热等静压烧结等,烧结工艺和参数通过影响Si3N4陶瓷的微观结构和物相组成,进而影响其各项性能指标[7-10].因此,除Si3N4粉体自身品质外,烧结助剂配方和烧结工艺及参数均与Si3N4陶瓷球的微动表面损伤特性有密切关系.

本试验中选择不同烧结助剂配方和工艺制备的Si3N4陶瓷球,以轴承钢为配副材料,考察Si3N4陶瓷球与轴承钢在无润滑条件下的微动摩擦磨损行为,揭示Si3N4陶瓷球表面损伤特性,探讨助剂配方和烧结工艺对Si3N4陶瓷球微动表面损伤特性的影响,为优化Si3N4陶瓷球的制备工艺提供理论依据和指导.

1 试验部分

1.1 微动摩擦磨损试验

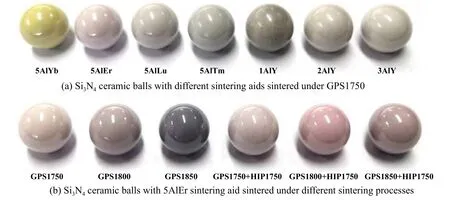

使用的7种不同烧结助剂配方的Si3N4陶瓷球(φ12.23 mm)由中国科学院上海硅酸盐研究所提供,具体烧结助剂编号及对应含量与配方列于表1中,对应Si3N4陶瓷球光学照片如图1所示,可见稀土氧化物烧结助剂的种类影响Si3N4陶瓷球的颜色,且含量越高颜色越深.Si3N4陶瓷球制备工艺涉及不同温度下的气压烧结(GPS)和气压烧结与热等静压烧结的两步烧结方式(GPS+HIP),文中采用烧结方式和烧结温度的表示方式,如GPS1750是指在1 750 ℃下气压烧结.试验所用轴承钢为稀土高碳铬轴承钢滚道材料(硬度为744.71±28.11 HV),由中国科学院金属研究所提供.试验前将轴承钢加工为φ24 mm×7.8 mm的块体后,进行表面预磨和抛光处理,并用丙酮对Si3N4陶瓷球和轴承钢进行清洗,去除表面油污.

表1 烧结助剂代号及相应组分与含量Table 1 Designations of sintering aids and corresponding formula and content

Fig.1 Optical photographs of Si3N4 ceramic balls图1 Si3N4陶瓷球的光学照片

利用德国Optimol公司生产的SRV-IV微动摩擦磨损试验机开展无润滑条件下Si3N4陶瓷球与轴承钢的微动摩擦磨损试验,所加载荷为162 N(最大接触应力为2.5 GPa),微动行程设定0.5 mm,频率15 Hz,试验时长3 600 s.

1.2 损伤特征及损伤程度表征

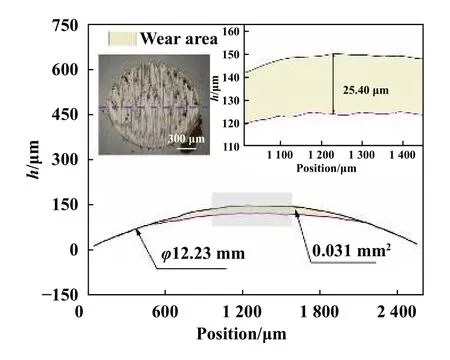

摩擦试验中,轴承钢硬度较低,因而首先被磨损.随着轴承钢的磨损,Si3N4陶瓷球会进一步下沉与之贴合,导致Si3N4陶瓷球表面形成的磨斑并非圆形的平面,而是具有一定弧度的磨斑,因此很难检测计算Si3N4陶瓷球的磨损体积.如图2所示,在本文中采用以Si3N4陶瓷球原始表面经线轮廓为基准,检测磨斑处轮廓与基准线在磨斑中心的高度(h)和所夹区域的面积(S)为指标,来反映Si3N4陶瓷球的损伤程度.利用日本基恩士公司的VHX6000型超景深三维轮廓仪,测试Si3N4陶瓷球磨损前后的经线轮廓,并在不同光照条件下观察Si3N4陶瓷球的损伤特征.通过日本JEOL公司生产的JSM-5600LV型扫描电子显微镜(SEM)观察磨斑及磨屑的显微形貌,并采用配套能谱仪检测元素分布.利用显微共焦拉曼光谱仪(LabRAMHR Evolution,k=532 nm)分析磨屑物相组成.

Fig.2 Schematic diagram shows the detection method of damage degree of Si3N4 ceramic balls after fretting friction图2 Si3N4陶瓷球微动表面损伤程度检测方式示意图

2 结果与讨论

2.1 烧结助剂对Si3N4陶瓷球微动摩擦磨损的影响

具有不同烧结助剂配方的Si3N4陶瓷球与轴承钢在微动摩擦磨损过程中的摩擦系数和微动行程的变化如图3所示.多数Si3N4陶瓷球微动摩擦过程中摩擦系数在0.80~0.95之间,经跑合期后摩擦系数较为稳定.其中1AlY烧结助剂配方的Si3N4陶瓷球具有最高的摩擦系数(可达1.05),而且试验前期摩擦系数波动最大.3AlY烧结助剂配方的Si3N4陶瓷球则表现出最低的摩擦系数,其最大值不超过0.90.此外,微动行程的变化反映了摩擦过程平稳程度,偏离设定500 μm标准的值表明摩擦副之间出现卡咬现象,偏离程度越大表明卡咬程度越严重,从而引发较为严重的振动.从行程的变化曲线可以看出,每个样品都有不同程度的卡咬现象,而5AlEr和3AlY烧结助剂配方的Si3N4陶瓷球表现相对稳定.

为直观地比较不同Si3N4球的磨损程度,采用比较磨损前后Si3N4陶瓷球经线轮廓差异来获得量化指标,通过轮廓线高度(h)和所夹面积(S)来体现磨损程度.图4为3AlY烧结助剂配方的Si3N4陶瓷球的磨损程度测试过程及结果,可见轮廓线高度为25.40 μm,所夹面积为0.031 mm2.通过该方法测试了每个Si3N4陶瓷球的磨损程度,比较结果如图5所示.从图5中可看出5AlEr烧结助剂配方的Si3N4陶瓷球的磨损程度最低,高度和面积分别为21.93±0.17 μm和0.027±0.003 5 mm2.相比之下,1AlY烧结助剂配方的Si3N4陶瓷球磨损程度最严重,高度和面积分别高达58.28±5.26 μm和0.082±0.006 2 mm2,这与摩擦过程中最高摩擦系数和最严重的卡咬程度一致.对于1AlY烧结助剂配方,烧结助剂含量最少,导致Si3N4陶瓷球致密程度较差,这是造成最高摩擦系数和磨损程度最严重的主要原因.因此5AlEr烧结助剂配方最有益于提升Si3N4陶瓷球的抗微动磨损性能.研究表明烧结助剂阳离子的半径越小,烧结后的陶瓷具有更强的晶界强度和耐温性,可提高其摩擦过程中的抗磨性[11-12].

Fig.4 Results of Si3N4 ceramic ball with 3AlY sintering aid图4 3AlY烧结助剂配方的Si3N4陶瓷球磨损程度测试结果

Fig.5 Wear degree of Si3N4 ceramic balls with different sintering aids after fretting friction图5 不同烧结助剂配方Si3N4陶瓷球的微动损伤程度

2.2 烧结工艺对Si3N4陶瓷球微动摩擦磨损的影响

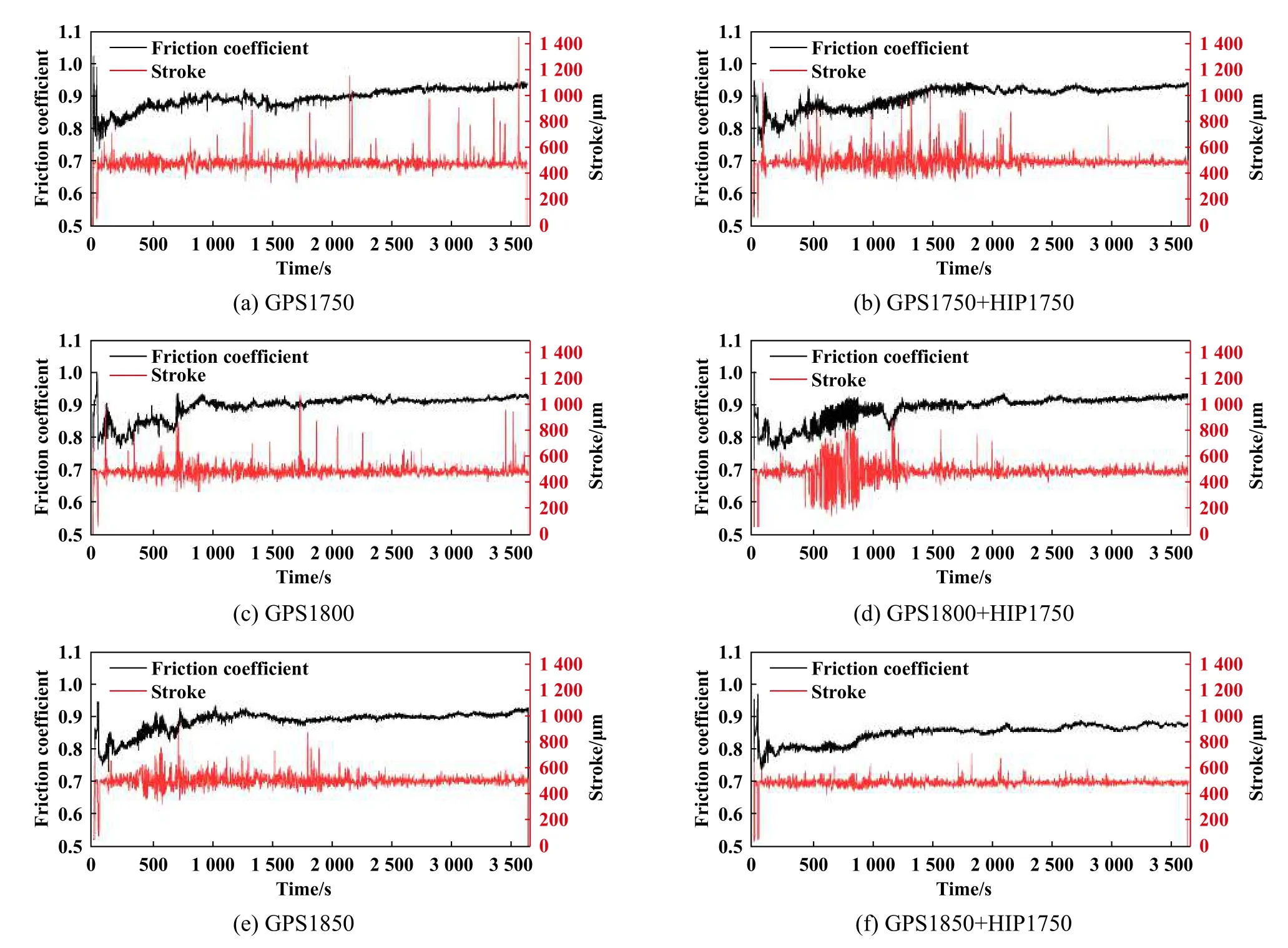

图6为不同烧结工艺制备的5AlEr烧结助剂配方的Si3N4陶瓷球与轴承钢在微动摩擦磨损过程中的摩擦系数和微动行程的变化曲线.从图6中可以看出,经跑合阶段后摩擦系数均稳定在0.85~0.95之间,其中GPS1850+HIP1750工艺制备的Si3N4陶瓷球表现出最低的摩擦系数,其摩擦系数最大值不超过0.90.随着气压烧结工艺的温度升高,所制备的Si3N4陶瓷球摩擦过程卡咬现象显著缓解,摩擦状态更为稳定.综合摩擦系数和微动行程的演变特征,可得出GPS1850+HIP1750工艺制备Si3N4陶瓷球摩擦系数最低,且摩擦过程最稳定.

进一步测试了不同烧结工艺制备的5AlEr烧结助剂配方的Si3N4陶瓷球的磨损程度,结果如图7所示.通过对比各样品摩擦前后轮廓线高度和所夹面积,可得出相似结论:随着气压烧结工艺的温度升高,所制备的Si3N4陶瓷球的磨损程度逐渐降低,耐磨损性能明显提升.但引入热等静压烧结工艺后,同一配方的Si3N4陶瓷球的磨损程度轻微加重,主要源于当前烧结工艺下,热等静压过程促使Si3N4晶粒再次长大[13].因此引入该热等静压工艺虽然能够提升Si3N4陶瓷球致密度,但并不能提升其抗微动磨损性能.

2.3 Si3N4陶瓷球对轴承钢的磨损

作为轴承的滚动体,Si3N4陶瓷球在自身摩擦受损的同时,对轴承滚道材料损坏行为同样严重影响轴承精度和服役可靠性.进一步检测计算了微动摩擦试验后Si3N4陶瓷球对轴承钢配副的磨损率,结果如图8所示.从图8中可以看出轴承钢的磨损率与不同烧结助剂配方和烧结工艺的Si3N4陶瓷球的磨损程度呈现出相似的趋势,表明提高Si3N4陶瓷球的耐磨损性能的同时可减轻其对轴承钢的磨损程度.该现象主要与“三体”磨粒磨损有关[14],摩擦副间的硬质磨粒对两个摩擦表面都会造成相应的磨损破坏[15-17].因此提高Si3N4陶瓷球的抗磨性能,减少磨粒磨损,不仅可以降低自身磨损,还与轴承钢滚道材料具有更好的适配性,可有效降低其对轴承钢滚道材料的磨损.

2.4 Si3N4陶瓷球微动损伤特性与损伤机制

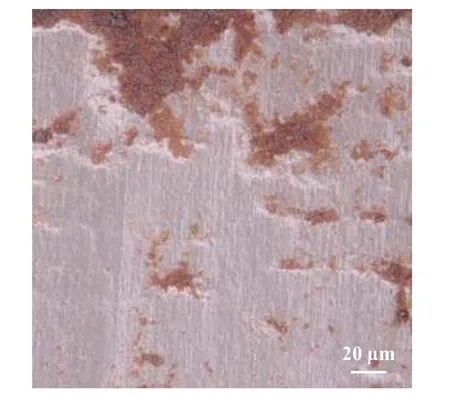

图9给出了几种不同烧结助剂配方的Si3N4陶瓷球的磨斑形貌,可直观地看出磨斑大小差异.1AlY助剂配方磨斑尺寸最大,且磨损严重,磨损表面出现大量磨屑粘附形成斑点;5AlYb助剂配方的Si3N4陶瓷球磨斑次之,磨损表面明显光滑,磨屑粘附现象减少.5AlEr和3AlY助剂配方的Si3N4陶瓷球磨斑尺寸最小,这与所测得的磨损程度相一致,进一步证实了磨损程度的测试结果.此外还可看到前3个样品磨斑周围有较多红褐色磨屑堆积,初步判断摩擦过程中轴承钢中的Fe存在氧化行为.

Fig.6 Typical curves of friction coefficient and fretting stroke of Si3N4 balls with 5AlEr aid sintered under different sintering processes图6 不同烧结工艺制备的5AlEr烧结助剂配方的Si3N4陶瓷球的典型摩擦系数和微动行程变化曲线

Fig.7 Wear degree of Si3N4 ceramic balls sintered under different sintering processes after fretting图7 不同烧结工艺制备Si3N4陶瓷球的微动损伤程度

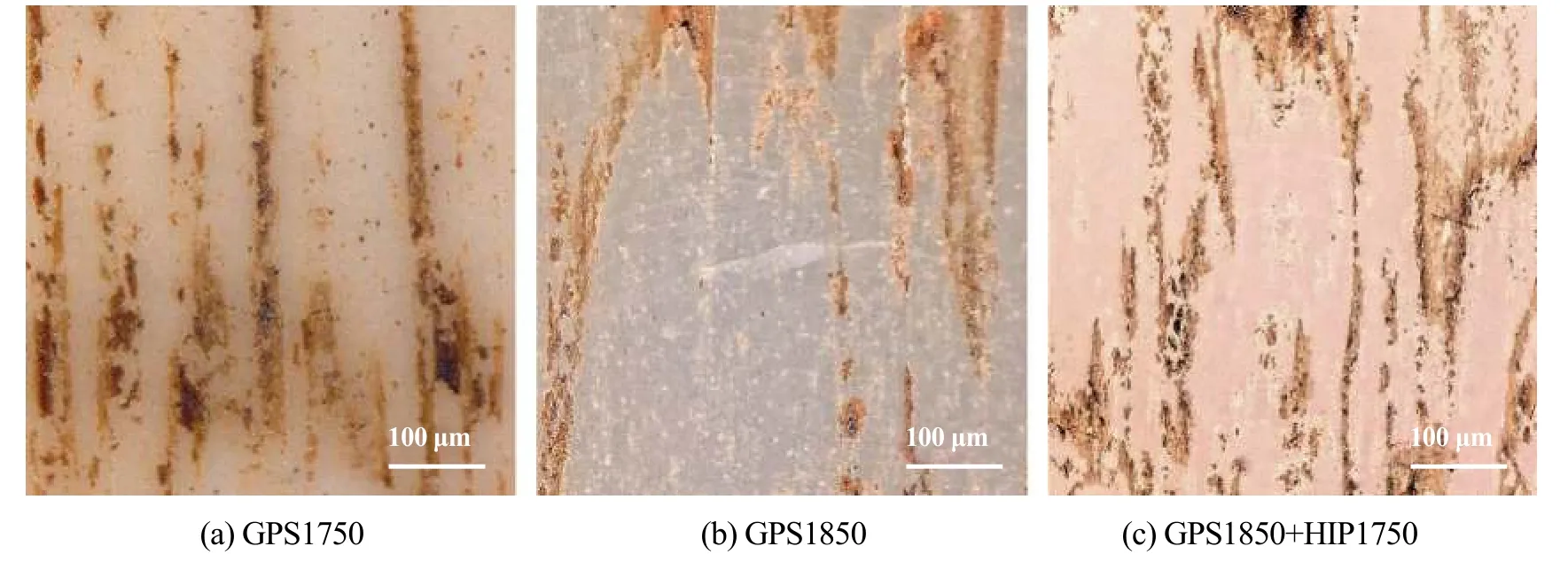

进一步通过磨损表面局部放大照片可以观察到Si3N4陶瓷球表面有疲劳造成的环形裂纹和严重的磨屑粘附(图10).环形裂纹损伤特征主要存在于磨斑边缘和磨斑中部两侧.而粘附在磨损表面的磨屑则进一步促进磨粒磨损,进而加重磨损程度.其中,5AlYb助剂配方的Si3N4陶瓷球环形裂纹和粘附都比较严重;3AlY助剂配方的Si3N4陶瓷球损伤表面较为温和,环形裂纹和粘附程度最轻.虽然5AlEr助剂配方的Si3N4陶瓷球损伤特征处于中等水平,但其综合损伤程度最小.图11对比了三种典型工艺制备的5AlEr助剂配方的Si3N4陶瓷球损伤表面形貌.从图11中可看出,升高气压烧结温度后,磨屑粘附和环形裂纹明显变浅.引入热等静压烧结工艺后,环形裂纹进一步减轻,表明热等工艺的引入能够缓解Si3N4陶瓷球的疲劳损伤行为,但测试结果表明其总体损伤程度反而加重(见图7).

在上述现象中,发现磨屑粘附的程度与Si3N4陶瓷球损伤程度有密切的关系.为揭示磨损表面的粘附特征,将GPS1850工艺制备的5AlEr烧结助剂配方的Si3N4陶瓷球磨损表面在乙醇中超声清洗,去除粘附较为疏松的磨屑后观察磨屑粘附局部区域,结果如图12所示.通过该照片发现粘附磨屑的底层为Si3N4陶瓷球表面剥落微损伤的区域,表明磨屑的粘附程度与Si3N4陶瓷球表面剥落损伤特征有直接关系,磨屑在磨损表面的粘附程度也反映了Si3N4陶瓷球表面剥落损伤的程度.因此随着微动摩擦的进行,摩擦表面剥落损伤后有利于促进磨屑在损伤区域的富集,加速磨粒磨损.剥落损伤越深,磨屑粘附越严重,在长时间的摩擦作用下粘附的磨屑被压实,甚至在摩擦热和力的作用下软化并结块,则形成了图10中的深色斑点.研究表明Si3N4陶瓷与钢在空气中的干摩擦过程会产生富含Fe、Si和O等元素的非晶化学反应层[17-18].

Fig.8 Wear rates of bearing steels sliding against different Si3N4 ceramic balls图8 不同Si3N4陶瓷球对轴承钢的磨损率

Fig.9 Wear scars of Si3N4 balls with different sintering aids图9 几种不同烧结助剂配方Si3N4陶瓷球的磨斑形貌

图13为在GPS1850+HIP1750烧结工艺下制备的5AlEr烧结助剂配方的Si3N4陶瓷球损伤表面的微观结构及相应的元素分布.图13中除了散落的颗粒状磨屑外,还可看出附着在磨损表面的磨屑呈鳞片状微结构,表明微动摩擦过程中形成的磨屑在局部温升和力的作用下软化并堆积[19].通过相应的元素分布可得出磨屑中含有一定量铁的氧化物,可初步得到结论,轴承钢中的铁在摩擦过程中被氧化,并参与形成磨屑,因此摩擦过程中存在摩擦化学反应[20].为进一步证实该结论,对搜集的磨屑进一步表征,结果如图14所示.摩擦过程中产生的大量磨屑主要呈微米级的颗粒状形态,这些磨屑夹杂在摩擦副间极易形成磨粒磨损,拉曼光谱也表明磨屑的成分主要为Si3N4和Fe2O3以及Fe3O4组成的混合物.在盐酸中超声清洗去除Si3N4陶瓷球磨损表面的磨屑后,并在同轴光照射下可观察到磨粒磨损在磨损表面形成的犁沟(见图15).

Fig.11 Worn surface morphologies of Si3N4 ceramic balls sintered under typical processes图11 典型工艺制备Si3N4陶瓷球磨损表面形貌

Fig.12 The local photograph of the debris adhering area on worn surface of the Si3N4 ceramic ball图12 Si3N4陶瓷球磨损表面磨屑黏着区域局部照片

综合以上分析,可以看出Si3N4陶瓷球与轴承钢在无润滑条件下的微动磨损特征主要有摩擦损伤和疲劳剥落以及环形裂纹,损伤机制主要是磨粒磨损、黏着磨损和疲劳损伤相结合的多因素损伤行为,同时伴随着摩擦化学反应.

3 结论

a.烧结助剂的配方和含量对Si3N4陶瓷球的微动磨损具有显著的影响,在同等烧结工艺下,5AlEr和3AlY助剂配方的Si3N4陶瓷球具有更稳定的摩擦状态和更低的磨损程度.

b.提高气压烧结温度,能够缓解Si3N4陶瓷球的微动损伤行为,进而降低其损伤程度;然而在气压基础上再次引入热等静压烧结工艺后,虽可进一步减缓损伤行为,但总体上减弱了Si3N4陶瓷球的耐磨性能.

c.无润滑条件下Si3N4陶瓷球与轴承钢的微动损伤机制主要为磨粒磨损、黏着磨损和疲劳损伤相结合的多因素损伤行为,损伤形式主要为摩擦损伤、剥落和疲劳裂纹.同时由于摩擦热的作用,还伴随着摩擦化学反应.

Fig.13 SEM micrograph of worn surface of Si3N4 ceramic ball together with the corresponding element mapping图13 Si3N4陶瓷球损伤表面SEM照片及其元素分布图

Fig.14 SEM micrograph of wear debris and its Raman spectrum图14 磨屑形貌SEM照片及其拉曼光谱分析

Fig.15 Optical image of worn morphology of Si3N4 ceramic ball after removing debris图15 去除磨屑后Si3N4陶瓷球磨损表面的光学照片