玄武岩鳞片和氟化石墨增强织物复合材料在高速摩擦磨损工况中的应用

2022-02-28张招柱杨明明袁军亚李佩隆储凡杰

赵 鑫,张招柱*,姜 葳,杨明明,袁军亚,李佩隆,储凡杰

(1.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;2.中国科学院 材料与光电研究中心,北京 100049;3.中国科学院 材料磨损与防护重点实验室,甘肃 兰州 730000)

各类现代机械装备中轴承的高速化是国民经济发展和国家安全保障的刚性需求.但受高速摩擦磨损过程中突出的界面闪温和相对较低的承载能力需求限制,针对适应这类特殊工况的摩擦磨损材料的相关研究工作十分少见[1-3].在备选摩擦磨损材料中,织物复合材料虽然已在众多高技术领域取得成功应用[4-6],但针对高速工况下复合材料性能改变及其共性规律的认识显著不足,特别是改善聚合物织造纤维耐热性能的方法及机理,以及摩擦热集聚环境下织物复合材料热物理性能和摩擦磨损性能的变化趋势等基础问题的理解水平不够,严重阻碍了适应高速工况织物复合材料的发展.所以,在本研究中选用柔软的聚四氟乙烯(PTFE)纤维作为润滑纤维,刚性的聚间苯二甲酰间苯二胺(Nomex)纤维作为耐磨纤维织造织物,并添加扁平玄武岩纤维粉碎而得到的玄武岩鳞片(Basalt scale,BS) 改性获得的玄武岩颗粒作为抗磨填料[7],配合具有优异的润滑性能的氟化石墨(Fluoride Graphite,FG)作为减摩填料[8],开展上述复配填料体系改性PTFE/Nomex织物增强复合材料的机械性能、热学性能和高速摩擦磨损性能的讨论.期望通过引入耐热性能较优,同时具备抗磨和减摩作用的复配无机填料改善复合材料的耐热性能,并尝试探索上述填料和织造纤维以及织物结构形成的界面结构对复合材料机械性能和热学性能的积极影响,以及摩擦热集聚环境下改性织物复合材料热物理性能和摩擦磨损性能的变化趋势,最终梳理适用于高速工况的自润滑织物增强复合材料的共性特征.

1 试验部分

1.1 试验材料及制备

聚四氟乙烯(PTFE)纤维和聚间苯二甲酰间苯二胺(Nomex)纤维购于杜邦公司.混纺PTFE纤 维(经纱)/Nomex纤维(纬纱)织物(其中,经纱:纬纱体积比=1:3,缎纹结构,面密度380 g/m2),由所购杜邦纤维织造.酚醛树脂胶黏剂由上海新光化工厂提供.玄武岩鳞片(Basalt scale,BS)由四川航天拓鑫玄武岩实业有限公司提供(粒径0.5~5 μm).氟化石墨(Fluoride Graphite,FG)由南京先丰纳米材料科技有限公司提供(C元素质量分数≥40%,F元素质量分数≥50%,厚度≤10 nm,直径0.5~10 μm).为增加与复合材料基体的相容性,玄武岩鳞片由硅烷偶联剂KH550进行改性(BS filler)[9].所有化学试剂和溶剂使用前均未做纯化处理.

1.2 织物复合材料的制备

首先使用石油醚和乙醇清洗PTFE/Nomex混纺织物备用;随后将PTFE/ Nomex纤维混纺织物置于含有不同质量分数的改性玄武岩颗粒(BS filler,0.25%~0.75%)和氟化石墨(FG,1%~5%)的胶粘剂溶液中反复浸渍,至胶粘剂的质量分数达到织物质量的25%±5%;最后使用胶粘剂将预浸渍PTFE/Nomex混纺织物粘接在45#钢底材上(1Cr18Ni9Ti,表面粗糙度Ra=0.45 μm),在180 ℃,30~40 kPa条件下固化2 h,制得PTFE/Nomex纤维织物增强复合材料样品(以下简称复合材料).

1.3 织物复合材料的结构表征与性能测试

玄武岩鳞片(Basalt scale,BS)和改性玄武岩颗粒(BS filler)的化学组成由X射线荧光光谱分析仪(Magix PW 2403 XRF Spectrometer)表征.改性玄武岩颗粒、氟化石墨和复合材料横截面的形貌用场发射扫描电子显微镜(FESEM,JEOL JSM-6701F,加速电压5 kV)观察.复合材料横截面样品由手术刀片小心切割复合材料后喷金以便观察.复合材料磨损面,磨痕和摩擦对偶形貌由扫描电镜(SEM,JEOL JSM-5600LV,加速电压20 kV)进行表征.摩擦对偶上的转移膜和复合材料的磨痕进一步由扫描电镜配备的能量色散谱仪(EDS)表征.所有样品需要喷金以便观察.复合材料力学性能利用电子织物强度仪(YG026D)确定,测试样品为长方形(60 mm×20 mm×0.3 mm),拉伸速度为25 mm/min,每个样品室温测试5次,结果取平均值.应用快速升温条件(15 ℃/min)进行复合材料热学性能研究.采用热重分析仪(NETZSCH STA 449F3),在15 ℃/min的升温速率下,表征复合材料样品从室温到800 ℃温度范围内空气气氛下的热稳定性能.复合材料的热物理性能由导热分析仪(LFA-427,Capel模型)在15 ℃/min的升温速率下,分别于25、150、250和300 ℃时测量3次后取平均值得到.为获得复合材料的本征热物理性能,复合材料样品被裁剪成直径12.7 mm的圆片,然后使用胶黏剂将4片圆片粘贴在一起后于180 ℃条件下固化2 h得到测试样品.高速摩擦磨损试验采用玄武-III号栓-盘式摩擦磨损试验机进行[10],对偶为直径2 mm的45#钢栓,表面粗糙度Ra为0.15 μm,每次试验前需要使用丙酮进行清洗.高速摩擦磨损试验在室温下进行,载荷为10~65 MPa,转速为0.98~1.57 m/s,时间为120 min.依据织物复合材料的摩擦磨损试验优化结果,在复合材料的机械性能和热性能研究中,未改性织物复合材料、仅添加0.5%改性玄武岩颗粒的织物复合材料、0.5%改性玄武岩颗粒和3%氟化石墨协同改性的织物复合材料以及单独引入3%氟化石墨改性的织物复合材料分别简称为复合材料A(Composite A)、复合材料B(Composite B)、复合材料C(Composite C)和复合材料D(Composite D).

2 结果与讨论

2.1 功能填料和复合材料的组成及形貌分析

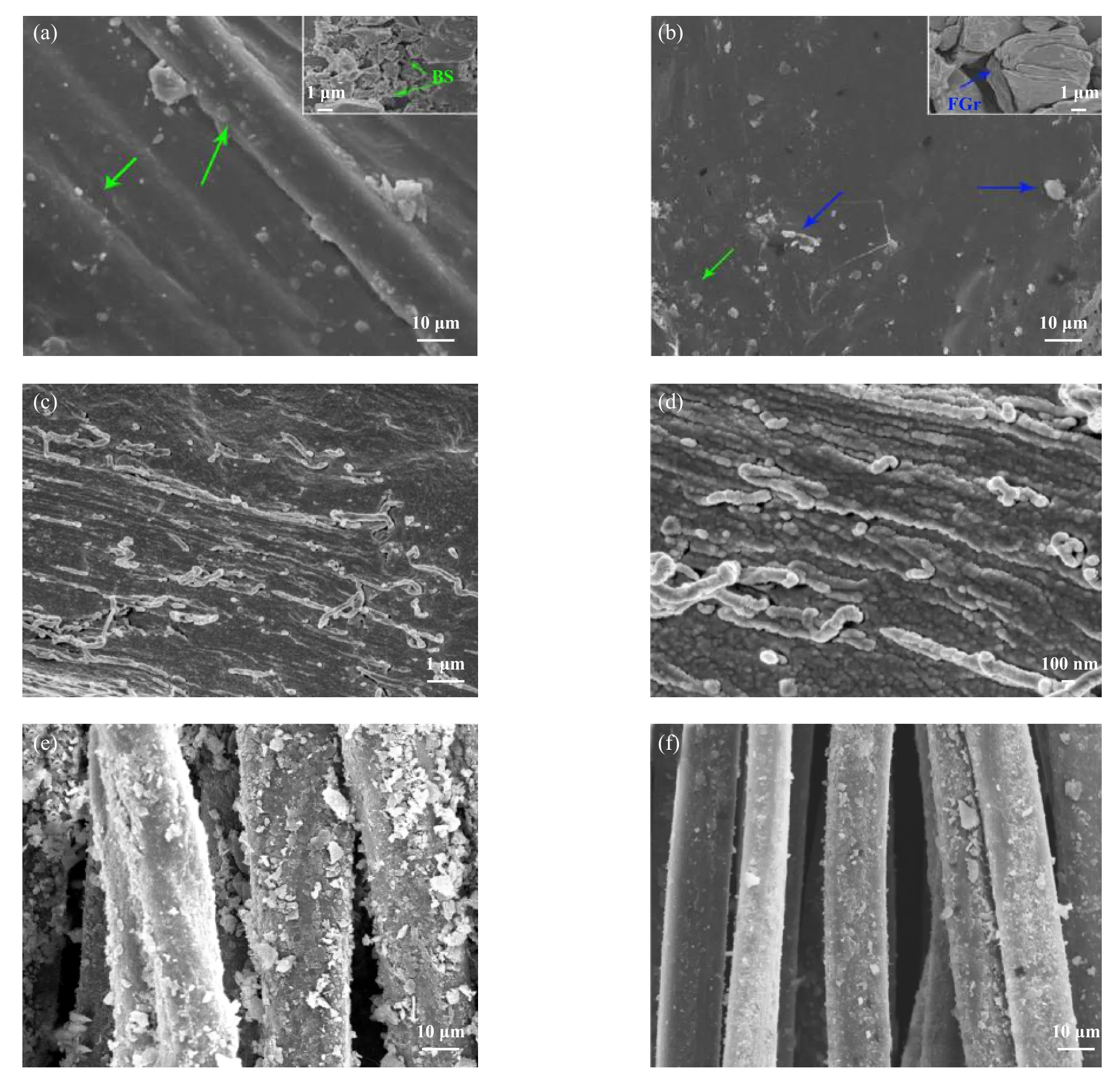

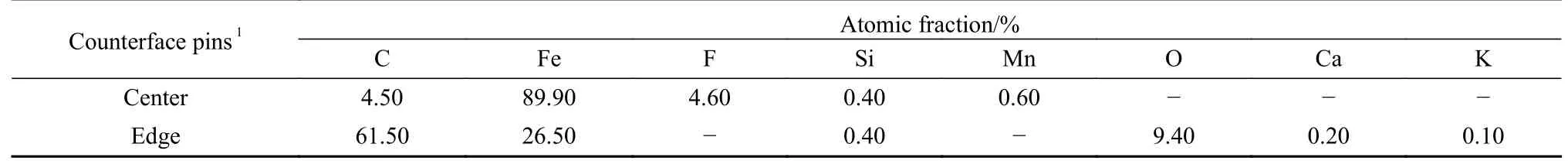

表1提供了X射线荧光光谱仪得到的玄武岩鳞片(Basalt scale,BS)和改性玄武岩颗粒(BS filler)的化学组成,数据结果与文献报道值接近[11].玄武岩鳞片由SiO2、Al2O3、FeO/Fe2O3、Na2O、MgO和CaO等组分构成.由硅烷偶联剂(KH550)改性后,SiO2含量略有升高.图1(a)和(b)分别给出了复合材料B(单独添加改性玄武岩颗粒)和复合材料C(添加改性玄武岩颗粒和氟化石墨)的表面形貌.由图1(a)和(b)可见,改性玄武岩颗粒和氟化石墨与树脂结合良好,配合织物结构形成了复合界面.图1(a)和(b)插图则是改性玄武岩颗粒(BS filler)和氟化石墨(FG)的微观形貌,改性玄武岩颗粒为较小的不规则块状结构,而氟化石墨表现为较大的层状形貌.自润滑衬垫表面EDS分析结果(见表2)也证明改性玄武岩颗粒和氟化石墨出现在了复合材料表层结构中.图1(c)和(d)分别是复合材料C的横截面图和对应放大图,复配无机填料颗粒和树脂包裹在了织物纤维表面,这一无机-有机复合界面结构是织物复合材料力学性能和热学性能改善的基础,更是所制备复合材料在高速工况下经历“闪温”冲击仍表现出优异摩擦学性能的根源.同时,受织物固有的纤维层次结构和填料粒径大小不一的影响,改性复合材料织造纤维层次间呈现了微小的结构缺陷.

表1 玄武岩鳞片和改性玄武岩颗粒的化学组成Table 1 The main chemical composition of basalt scale (BS) and BS filler

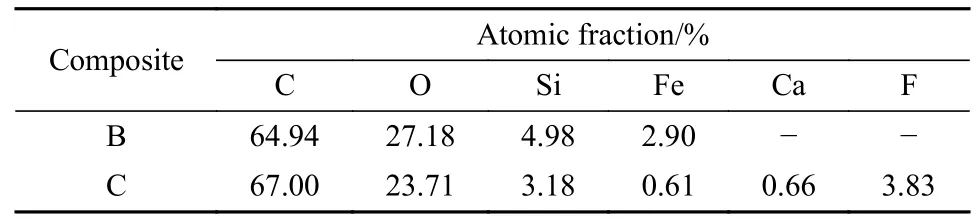

表2 EDS分析结果Table 2 EDS analysis results of composite B and C

显而易见的,复配无机填料和增强织物界面性能深刻影响着复合材料的摩擦学性能,为进一步揭示复配无机填料和织造纤维之间的直接界面结合情况,本研究使用仅含有0.5%改性玄武岩颗粒和3%氟化石墨的溶剂分别对PTFE纤维和Nomex纤维进行了浸渍研究,依照与衬垫固化相同的程序固化了对应纤维,并进行了微观形貌观察[见图1(e)和(f)].由图1(e)和(f)可见,没有了树脂的辅助,仅通过浸渍和热固化工艺辅助(180 ℃,30~40 kPa),复配无机填料仍可以与织造纤维之间形成“物理复合界面”,EDS分析结果(图2)也验证了这一“填料保护层”的元素组成.这一之前研究很少涉及的内容说明了填料改性复合材料结构中界面结合的复杂性,也进一步证实了无机填料对织造纤维和织物结构的直接保护作用.

2.2 复合材料的机械性能

通常,复合材料的机械性能对其承载能力有积极贡献,但以往研究中对织物复合材料机械性能的“弱侧”研究并不充分.所以,在本研究中分经、纬向对制备的织物复合材料的机械性能在室温下进行了分析.由图3结果可知,基于玄武岩鳞片优异的强度特性[12],添加0.5%的改性玄武岩颗粒可以增大复合材料的拉伸强度,经纱方向上复合材料A、B、C和D的平均拉伸强度分别为70.40、74.23、76.15和73.53 MPa.纬纱方向上复合材料A、B、C和D的平均拉伸强度分别为78.02、84.46、80.59和79.72 MPa.同时,由于多层结构的氟化石墨在复合材料织物结构[图1(c)和(d)]和织造纤维[图1(e)和(f)]上的广泛分布,添加氟化石墨对复合材料的断裂伸长率提升有积极意义,经纱方向上复合材料A、B、C和D的断裂伸长率分别为31.88%、32.30%、37.98%和40.31%,单独使用3%氟化石墨的复合材料D获得了最优的断裂伸长率也证明了氟化石墨多层结构的贡献.纬纱方向上复合材料A、B、C和D的断裂伸长率分别为35.41%、40.26%、41.89%和43.76%,与经纱方向的结果变化趋势一致.所以,由图3结果可知,改性玄武岩颗粒和氟化石墨的协同作用可以同时增强复合材料的拉伸强度和断裂伸长率.

Fig.1 SEM micrographs:(a) The surface of composite B and the inset was BS filler; (b) The surface of composite C and the inset was FG; (c) and (d) were the cross sections of composite C under different magnification; The physical combination interfaces between fillers system of composite C and (e) PTFE,as well as (f) Nomex fibers图1 SEM照片:(a)复合材料B表面形貌(插图为改性玄武岩颗粒);(b)复合材料C表面形貌(插图为氟化石墨填料);(c)和(d)复合材料C放大不同倍数的横截面图;(e)和(f)复合材料C填料体系分别与PTFE纤维和Nomex纤维的物理结合表面

Fig.2 EDS analysis of BS filler and FG modified weaved fibers (without resin assisted)图2 玄武岩颗粒和氟化石墨改性织造纤维的EDS分析(无树脂辅助)

Fig.3 Tensile strength and elongation at break of the as-prepared composites in (a) warp and (b) weft direction图3 复合材料的拉伸强度和断裂伸长率:(a)经纱方向;(b)纬纱方向

2.3 复合材料的热学性能

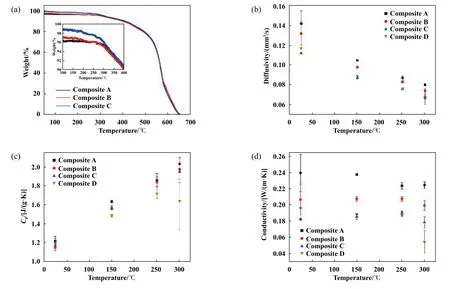

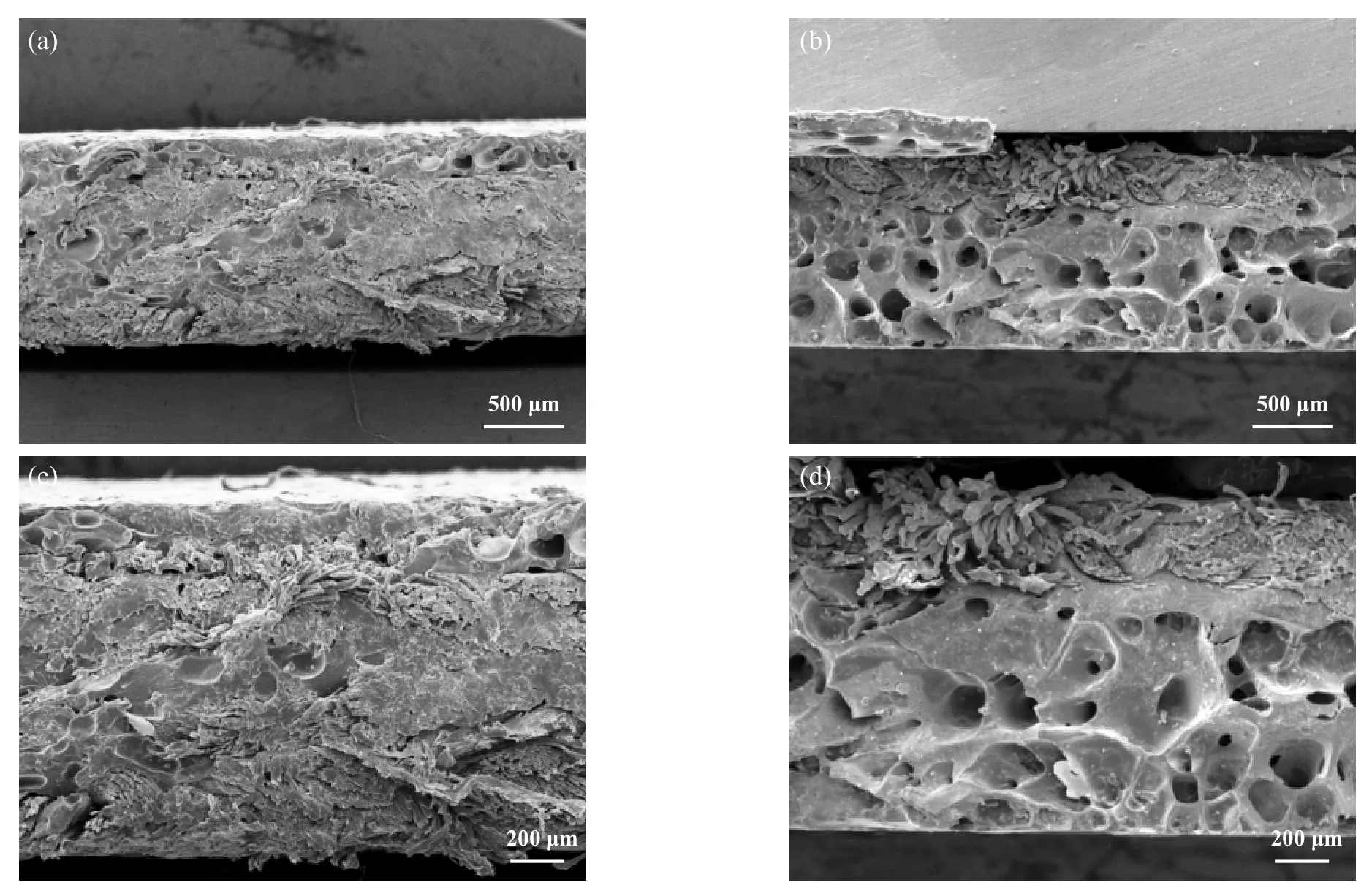

由图4(a)热重分析(TGA)结果可知,在织物复合材料高速摩擦磨损工况的有效温度范围内(插图,100~300 ℃),在快速升温模拟的热聚集环境下,复合材料C的热稳定性要优于复合材料A和B.分散良好的改性玄武岩颗粒和氟化石墨阻碍了复合材料中树脂胶粘剂所含小分子和挥发性物质对复合材料热稳定性的影响[13].除了热稳定外,复合材料的热物理性能研究对理解摩擦热聚集工况下复合材料的导热行为也有帮助.图4(b)、(c)和(d)分别给出了所制备复合材料的热扩散系数、比热容和导热系数.复合材料的热扩散系数表征了材料的热惰性.由图4(b)可见,在室温时(25 ℃),复合材料A和B的热扩散系数标准偏差要大于复合材料C和D.这一方面验证了复合材料A和B较低的热稳定性,另一方面也与快速升温造成的热聚集有关.同时也说明小量的(0.5%)改性玄武岩颗粒通过阻碍复合材料中传热路径而提供的“热屏蔽”效应不够全面.相反地,足量的氟化石墨(3%)对传热路径的阻碍是更加有效的,所以复合材料C和D具有更低和更稳定的热扩散系数.图4(b)中,所制备复合材料的热扩散系数随着温度升高的变化趋势几乎是线性的,并且复合材料C和D的热扩散系数始终低于复合材料A和B,也说明氟化石墨对复合材料传热路径的阻碍作用更加充分.图4(c)为复合材料的比热容在不同测试温度下的结果.由图4(c)可知,复合材料的比热容是随测试温度逐渐升高的,这与复合材料中聚合物组分在升温过程中的相转变有关.在最高测试温度时(300 ℃),复合材料C和D,特别是复合材料D的比热容测试数据出现了很大的标准偏差.这一试验结果可能与文献报道的高温环境下氟化石墨层间官能团(例如C-F键等)热分解产生气体有关[14].但复合材料内部小粒径耐热性能优异的改性玄武岩颗粒与大粒径多层氟化石墨之间的相互作用一定程度上阻碍了前述官能团热分解效应.所以,与复合材料D相比,高温下复合材料C的比热容具有较小的标准偏差.图4(d)为复合材料导热系数-温度关系,尽管粉末状氟化石墨的导热系数难以测量,但参考已有的石墨烯导热系数模拟计算研究结果[15],氟化程度和纳米范围内填料的长度都会大大影响石墨烯的导热率.当F原子随机分布于50%~70%的石墨烯表面积时,氟化石墨烯的导热系数仅为石墨烯的10%左右.类似研究也表明,体积分数为25%的氟化石墨填充PTFE的导热率仅为0.31 W/(m·K)[16].所以,由于所制备复合材料结构中无机填料的不连续分布状况和微小结构缺陷[见图1(a~d)],氟化石墨导热系数对所制备复合材料整体导热系数的贡献大大不如预期,所制备复合材料导热系数的检测结果在0.14~0.26 W/(m·K).与图4(b)复合材料热扩散系数结果类似,室温(25 ℃)时,复合材料A和B的导热系数标准偏差较大.对测试样品复合材料C热物理性能测试前、后横截面微观形貌观察也证实了高温环境下氟化石墨层间官能团(例如C-F键等)的热分解行为(见图5).经历了由室温快速升温至300 ℃的过程后,复合材料C的热物理性能测试样品横截面出现了大量气孔,这些结构缺陷直接影响复合材料C的导热系数和该值的稳定性[17].同样地,当测试温度为300 ℃时,复合材料D的导热系数最低且标准偏差最大.这一结果也可以一定程度上证明改性玄武岩颗粒优异的耐热性能,提高了复配填料体系的热稳定性.由于改性玄武岩颗粒和氟化石墨对复合材料C内部传热路径的影响[18]以及填料引入造成的复合材料微小结构缺陷[见图1(d)],复合材料B、C和D的导热系数要低于复合材料A.

Fig.4 Thermal properties of composites: (a)TGA; (b) thermal diffusivity; (c) specific heat and (d) thermal conductivity图4 复合材料的热性能:(a)热失重曲线;(b)热扩散系数;(c)比热容和(d)导热系数

2.4 复合材料的高速摩擦磨损性能和磨损机理分析

2.4.1 复合材料的高速摩擦磨损性能

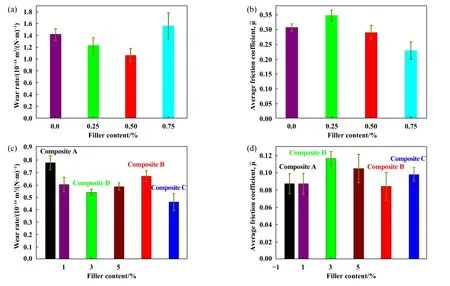

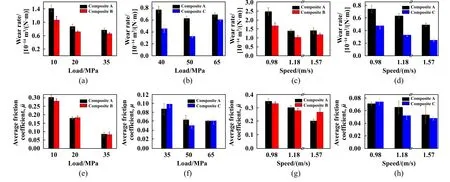

为了更清晰地研究改性玄武岩颗粒和氟化石墨对复合材料高速摩擦磨损性能的影响,在本研究中首先通过对比研究比较了轻载荷和高速工况下(10~35 MPa,0.98~1.57 m/s,120 min)所制备复合材料的摩擦磨损性能差异.图6(a)和(b)是单一改性玄武岩颗粒添加量对复合材料磨损率和平均摩擦系数的影响(10 MPa,1.18 m/s,120 min).由图6(a)可知,当改性玄武岩颗粒添加质量分数为0.5%时,复合材料磨损率达到最小值.图6(b)复合材料平均摩擦系数的结果显示,随着改性玄武岩颗粒量的增加,复合材料平均摩擦系数逐渐降低.由于SiO2纳米粒子可以通过摩擦烧结作用在摩擦对偶表面形成保护层[19],所以推测富含SiO2成分的改性玄武岩颗粒在高速摩擦磨损过程中可以通过类似作用形成转移膜,从而对复合材料平均摩擦系数有一定贡献.为进一步拓展复合材料适用的工况范围,本研究中又验证了原始复合材料A、仅添加质量分数0.5%改性玄武岩颗粒的复合材料B以及添加不同质量分数氟化石墨的复合材料在中等载荷高速工况下(35~65 MPa,0.98~1.57 m/s,120 min)的摩擦磨损性能.35 MPa、1.18 m/s和120 min工况下,不同氟化石墨添加量对复合材料磨损率和平均摩擦系数的影响如图6(c)和(d)所示.复合材料C的磨损率和平均摩擦系数要低于单一添加质量分数3%氟化石墨的复合材料D以及仅添加质量分数0.5%改性玄武岩颗粒的复合材料B,改性玄武岩颗粒和氟化石墨的协同作用得以体现,也间接证明在高速工况摩擦热聚集的摩擦副界面,复配填料体系有助于均匀转移膜的形成和复合材料润滑性能的提高.

Fig.5 SEM micrographs of cross section of composite C utilized in the thermal physical property researches:(a,c) before analysis;(b,d) after analysis图5 热物理性能测试前、后复合材料C横截面形貌的SEM照片:(a,c) 测试前;(b,d) 测试后

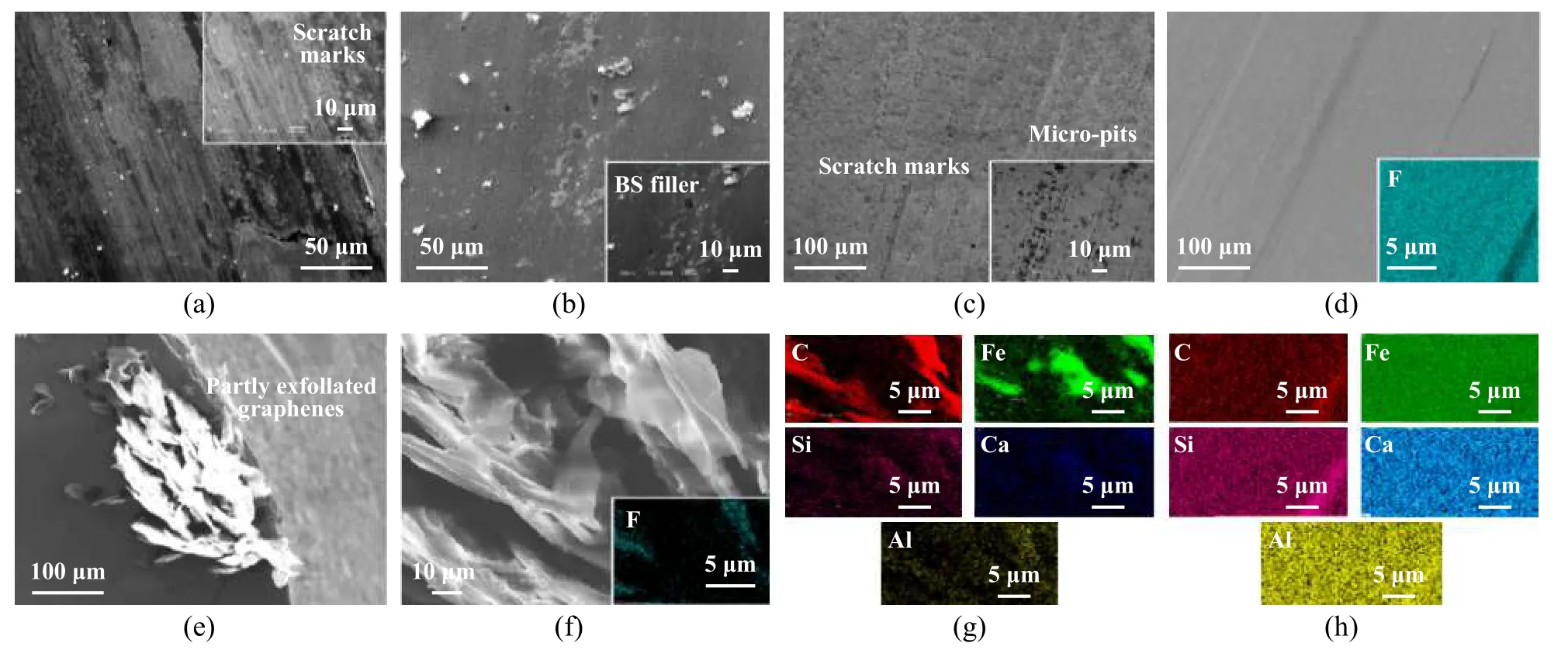

摩擦对偶的SEM照片随后验证了我们的推测(图7).图7(a)和(b)分别是与复合材料A和B在10 MPa、1.18 m/s和120 min高速摩擦磨损试验后,摩擦对偶表面形貌的SEM照片.由图7(a)可见,复合材料A在高速摩擦磨损过程中热降解形成的刚性碳结构在摩擦对偶表面干摩擦形成了众多划痕.而图7(b)中所示复合材料B的摩擦对偶表面则呈现转移膜并且没有明显划痕存在.考虑到在复合材料B表面分散的改性玄武岩颗粒在高速摩擦磨损过程中更易受“闪温”影响[图1(a)],所以改性玄武岩颗粒较复合材料本体更易触发摩擦-氧化反应而在摩擦对偶表面形成转移膜,降低摩擦对偶的摩擦力矩,从而减轻聚集摩擦热[20].

经历50 MPa、1.18 m/s和120 min高速摩擦磨损后,复合材料A的摩擦对偶表面形貌的SEM照片[图7(c)]中出现众多微小凹陷和划痕,而基于氟化石墨良好的润滑作用,复合材料C的摩擦对偶表面[图7(d)]则仅可观察到的肤浅划痕.而在同一对偶表面边缘的SEM照片中还观察到了部分原位剥离的氟化石墨薄片[图7(e)].进一步对该对偶边缘部分的放大SEM照片[图7(f)]和中心部分[图7(d)]的EDS研究结果表明(表3),改性玄武岩颗粒的特征元素,例如Si、Ca和Al在两个部分都有富集.同时,参照图7(d)和(f)的插图中所示F元素的EDS谱图以及对应表3的数据所示,在复合材料C的摩擦对偶中部[图7(d)],F的检测量达到了4.6%,而在部分剥离的氟化石墨上[图7(f)],则未检测出来F.这一结果一定程度上再次证明了在高速工况下氟化石墨层间C-F键官能团的分解,还说明来源于PTFE碎片以及氟化石墨的F最终与改性玄武岩颗粒一起在摩擦对偶表面形成了转移膜.图7(e)和(f)中出现的部分原位剥离氟化石墨与改性玄武岩颗粒的研磨作用和高速工况显著的摩擦热聚集密切相关.首先,研磨作用剥离石墨片层结构的研究早有报道[21],而高速工况下摩擦副界面上较小粒径的刚性改性玄武岩颗粒与较大粒径的片层状氟化石墨接触机会大大增加,所以有助于氟化石墨发生剥离.其次,闪温制备石墨烯的最新研究表明[22],“闪温”产生的焦耳热可使多种含碳物质在极短的时间内转化成石墨烯.同时前人研究也表明氟化石墨可在550 ℃发生快速热剥离[23].所以,通过部分剥离氟化石墨出现在摩擦对偶表面的试验结果可以推测,本研究中改性玄武岩颗粒的研磨作用和高速摩擦磨损试验条件下的“闪温环境”对氟化石墨的原位剥离都有积极作用.而摩擦对偶上出现的部分剥离氟化石墨优异的导热性能,增大了摩擦副界面的传热能力[导热系数推算值约为250~500 W/(m∙K)[15]],提高了复合材料的润滑性能,降低了摩擦热聚集导致的复合材料局部受热失效.

表3 EDS分析结果Table 3 The EDS analysis results

Fig.6 (a) and (b) the effect of BS filler content (10 MPa,1.18 m/s,120 min) on the wear rate and average friction coefficient of prepared composites,respectively; (c) and (d) the effect of FG content (35 MPa,1.18 m/s,120 min) on the wear rate and average friction coefficient of prepared composites,respectively图6 (a)和(b)分别为改性玄武岩颗粒添加量(10 MPa,1.18 m/s,120 min)对复合材料磨损率和平均摩擦系数的影响;(c)和(d)分别为氟化石墨添加量(35 MPa,1.18 m/s,120 min)对复合材料磨损率和平均摩擦系数的影响

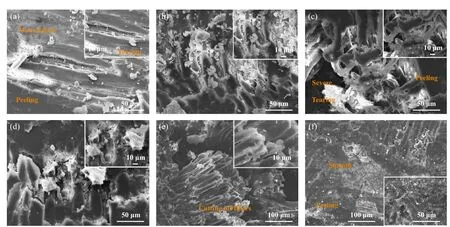

进一步对复合材料磨痕的SEM研究表明[图8(a)和(b)],在10 MPa、1.18 m/s和120 min高速摩擦磨损试验后复合材料A和B的表面形貌不同.图8(a)中,复合材料A的磨痕出现了明显表层撕裂和树脂剥离.聚集摩擦热引起的摩擦-氧化作用对复合材料表面的破坏十分明显.图8(b)中,在同样的磨损条件下,复合材料B基体树脂的热降解被高温和耐磨性能优异的改性玄武岩颗粒抑制.由图8(c)所示复合材料A磨痕微观形貌可知,线速度不变的情况下载荷增至20 MPa,经历更加严重摩擦热聚集后,复合材料A中起支撑作用的织物结构纤维暴露在磨痕表面,树脂几乎被完全剥离.形成对比的是,图8(d)所示复合材料B磨痕的微观形貌显示,聚集摩擦热引起的热冲击被突出的改性玄武岩颗粒承担,复合材料母体得到了保护.图8(e)和(f)是复合材料A和C在50 MPa,1.18 m/s,120 min高速摩擦磨损试验后的磨痕SEM照片.图8(e)中,在机械能和聚集摩擦热双重冲击下,复合材料A经历了严重的黏着磨损,大量树脂组分保护的织物纤维被切断暴露在复合材料表面,造成了复合材料A的磨损率急剧增大.在图8(f)中,归因于图7(e)和(f)证实存在的部分原位剥离氟化石墨对复合材料高温润滑性能的贡献,复合材料C表面仅出现少量微裂缝和局部树脂剥离情况,摩擦热聚集导致的热冲击被有效抑制.

Fig.7 SEM and EDS images: (a) and (b) were the worn surfaces of counterface pins sliding against composite A and B (10 MPa,1.18 m/s,120 min),respectively; (c) and (d) were the worn surfaces of counterface pins sliding against composite A and C(50 MPa,1.18 m/s,120 min),respectively; The insets of (a),(b) and (c) were the corresponding magnified images;(e) is the edge part of counterface pins sliding against composite C (50 MPa,1.18 m/s,120 min); (f) is the magnified images of partly exfoliated FG structure of (e).The insets of (d) and (f) is the F element mapping of selected parts of (d) and (f); (g) and (h) are the other element mapping of selected parts of (f) and (d) except F element,respectively图7 SEM和EDS照片:(a)和(b)分别是复合材料A和B在10 MPa、1.18 m/s和120 min摩擦磨损试验后的摩擦对偶销的磨损表面形貌的SEM照片;(c)和(d)分别是是复合材料A和C在50 MPa、1.18 m/s和120 min摩擦磨损试验后的摩擦对偶销磨损表面;(a),(b)和(c)的插图是对应图片的局部放大照片;(e)是复合材料C在50 MPa,1.18 m/s,120 min摩擦磨损试验后的摩擦对偶销磨损表面的边沿部位;(f)是(e)中部分剥离氟化石墨结构的放大图;(d)和(f)的插图是图中选定区域的氟元素分布;(g)和(h)分别是(f)和(d)图中选定区域除氟元素外的其他元素分布

Fig.8 SEM micrographs: (a) and (b) the worn surfaces of composite A and B under 10 MPa,1.18 m/s,120 min,respectively; (c) and(d) the worn surfaces of composite A and B under 20 MPa,1.18 m/s,120 min,respectively; (e) and (f) the worn surfaces of composite A and C under 50 MPa,1.18 m/s,120 min,respectively; the insets are the corresponding magnified images of the selected worn surfaces图8 SEM照片:(a)和(b)是在10 MPa、1.18 m/s和120 min摩擦磨损试验后复合材料A和B的磨损表面;(c)和(d)为在20 MPa、1.18 m/s和120 min摩擦磨损试验后复合材料A和B的磨损表面;(e)和(f)是在50 MPa、1.18 m/s和120 min摩擦磨损试验后复合材料A和C的磨损表面;插图是选定磨损表面部分的放大图

Fig.9 Influence of load and speed on the (a~d) wear rate and (e~h) average friction coefficient of prepared composites: (a,b) and (e,f) the wear rate and average friction coefficient of composite A,B and A,C as a function of the applied load(10~65 MPa,1.18 m/s,120 min); (c,d) and (g,h) the wear rate and average friction coefficient of composite A,B and A,C as a function of the speed (0.98~1.57 m/s,120 min)图9 载荷和线速度对所制备的复合材料(a~d)磨损率和(e~h)平均摩擦系数的影响:(a),(b)和(e),(f)分别是不同载荷下复合材料A,B和A,C的磨损率和平均摩擦系数(10~65 MPa,1.18 m/s,120 min);(c),(d)和(g),(h)分别是不同线速度下复合材料A,B和A,C的磨损率和平均摩擦系数数据(10和35 MPa,0.98~1.57 m/s,120 min)

不同载荷(10~35 MPa),线速度为1.18 m/s时,复合材料A和B的磨损率和平均摩擦系数数据体现在图9(a)和(e)中.数据表明,复合材料A和B的磨损率和平均摩擦系数随载荷的增大而减小.当载荷增大到35 MPa,较小的改性玄武岩颗粒添加量(0.5%)对复合材料B磨损率的贡献降低.不同线速度(10 MPa,0.98~1.57 m/s)对复合材料磨损率和平均摩擦系数的影响如图9(c)和(g)所示,结果表明:添加改性玄武岩颗粒可以改进复合材料B的磨损率和平均摩擦系数.特别是当载荷为10 MPa,线速度为0.98 m/s时,复合材料B的磨损率较复合材料A降低了32%[图9(c)].但当线速度达到1.57 m/s时[图9(g)],复合材料B平均摩擦系数增高,稳定性变差.这可能是由于苛刻工况的高PV值促成了较厚和不均匀转移膜[24].而图9(g)中,复合材料A和B在10 MPa,不同线速度下的平均摩擦系数降低则可归因于高速摩擦磨损引起的抛光作用[25].

图9(b)和(f)为载荷为35~65 MPa,线速度为1.18 m/s,时间为120 min时,复合材料A和C的磨损率和平均摩擦系数的对比.由于加大载荷会导致接触面承受更大的剪切力并诱发更严重的摩擦热聚集[26],而热聚集导致的复合材料局部受热失效是高速摩擦磨损过程中磨损急剧增大的重要原因,所以复合材料A的磨损率最高达到了0.85×10−14m3/(N·M)左右[图9(b)].但添加改性玄武岩颗粒和氟化石墨提高了复合材料的热稳定性[图4(a)],所以复合材料C的抗磨性能优于复合材料A.正如图9(b)所示,在载荷为35和50 MPa时,改性玄武岩颗粒复合氟化石墨的协同效应令复合材料C的抗磨作用大大提升,当载荷为50 MPa,线速度为1.18 m/s,120 min时,复合材料的磨损率较复合材料A降低了53%.而当载荷增大至65 MPa,复合材料C较复合材料A的磨损率优势急剧减小.图9(d)和(h)是复合材料A和C在35 MPa,0.98~1.57 m/s,120 min摩擦磨损条件下磨损率和平均摩擦系数数据.图9(d)的表明,改性玄武岩颗粒和氟化石墨的协同作用有效降低了复合材料C的磨损率.图9(h)中,由于形成较厚和不均匀的转移膜[24],所以复合材料A的摩擦系数稳定性较低.综上,基于改性玄武岩颗粒和氟化石墨的协同作用对复合材料热稳定性的提高,以及高速摩擦磨损过程中机械力和“闪温”的叠加作用引起的部分原位剥离氟化石墨为复合材料提供的优异导热性能和润滑性能,复合材料C表现出了优异的抗磨损性能.

2.4.2 复合材料的磨损机理分析

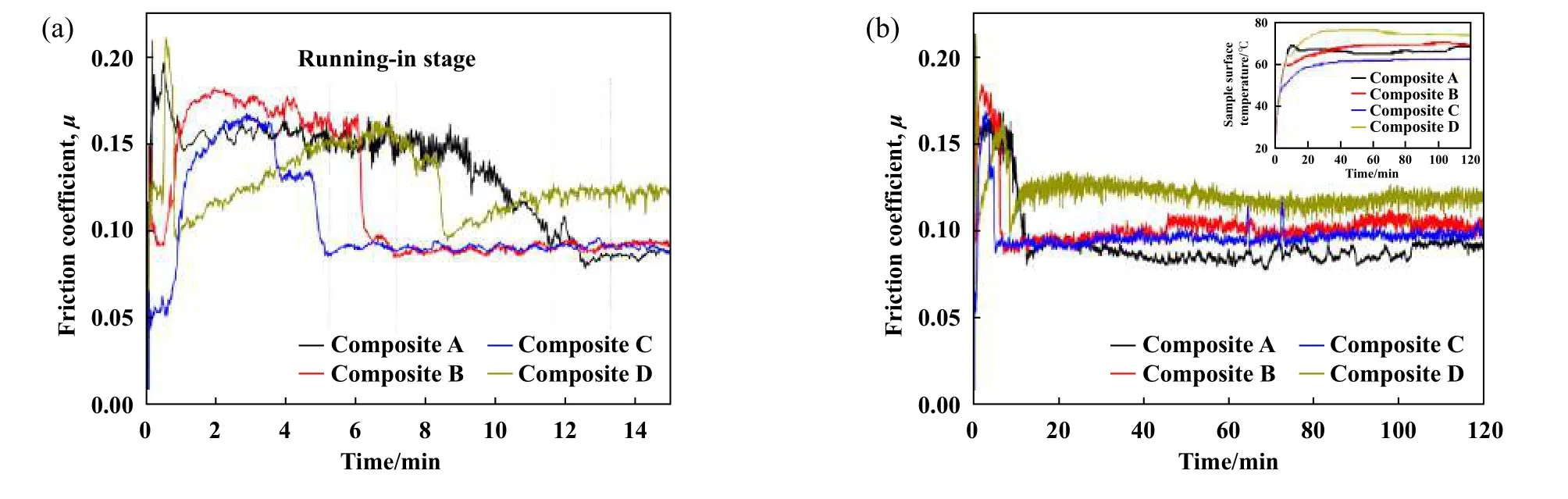

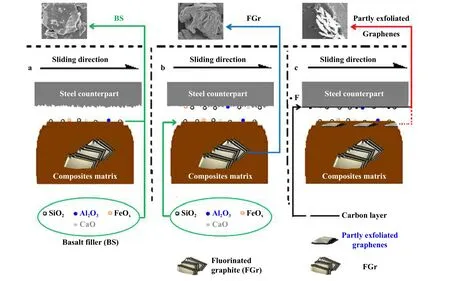

为进一步研究改性玄武岩颗粒和氟化石墨协同作用对复合材料摩擦磨损性能的贡献,本研究在35 MPa,1.18 m/s,120 min工况下,对所制备复合材料的磨合过程进行了研究(图10),并尝试推测了摩擦磨损机理(图11).由图10可见,在高速摩擦磨损过程中,复合材料B的磨合时间要短于未改性的复合材料A和单一氟化石墨改性的复合材料D.同时,由图10(b)及插图可见,在磨合阶段,复合材料B的接触温度也低于复合材料A和D.但摩擦对偶表面的氧化反应与转移膜形成之间的竞争关系也一定程度上延长了复合材料B的磨合时间.凭借改性玄武岩颗粒和氟化石墨的协同效应,复合材料C最终获得了最短的磨合时间和较低的界面温度.在图11中,基于所有前述的研究结果,我们对复合材料摩擦磨损机理进行了推测.在高速摩擦磨损过程中,改性玄武岩颗粒通过摩擦-烧结作用快速在摩擦对偶表面形成了转移膜,之后氟化石墨经历改性玄武岩颗粒的研磨作用和进一步的摩擦热聚集发生片层结构的面内移动以及官能团的快速分解,并最终发生片层结构的部分剥离.在此过程中,复合材料中树脂组分热降解形成的C组分也部分参与到转移膜当中,为复合材料C的优异高速摩擦磨损性能做出了贡献.

Fig.10 Friction coefficient of prepared composites as a function of the sliding time (35 MPa,1.18 m/s): (a) The running-in stage of the composites; (b) The whole wear process of the composites (the inset is the composites sample surface temperature as a function of the sliding time)图10 制备复合材料的摩擦系数与滑行时间的关系(35 MPa,1.18 m/s):(a)不同复合材料的磨合阶段;(b)复合材料的整个磨损过程(插图是复合材料样品表面温度与滑行时间的关系)

Fig.11 The schematic diagrams of high-speed friction process for hybrid-fabric composites modified by BS filler and FG图11 添加改性玄武岩颗粒和氟化石墨的混杂织物复合材料高速摩擦过程示意图

3 结论

a.改性玄武岩颗粒和氟化石墨可以协同构成二元填料体系来改进PTFE/Nomex织物复合材料的机械性能.

b.基于改性玄武岩颗粒和氟化石墨的协同作用对复合材料热稳定性的提高,以及高速磨损过程中部分原位剥离氟化石墨为复合材料提供的优异导热性能和润滑性能,复合材料C表现出了优异的抗磨损性能.

c.在高速摩擦磨损过程中,改性玄武岩颗粒既可以单独形成转移膜,也可以协助氟化石墨发生原位部分剥离.摩擦磨损试验结果表明,添加质量分数为0.5%的改性玄武岩颗粒和3%氟化石墨可以有效降低改性织物复合材料的磨损率.