基于表面织构技术改善摩擦学性能的研究进展

2022-02-28赵立新章宝玲

赵立新,章宝玲,刘 洋*,刘 扬

(1.东北石油大学 机械科学与工程学院,黑龙江 大庆 163318;2.黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江 大庆 163318;3.东北石油大学 石油工程学院,黑龙江 大庆 163318)

摩擦副之间的相对运动必然会产生摩擦和磨损,全球约80%的机械零件失效都是由摩擦磨损造成的[1-4],例如螺杆泵中的定子橡胶与金属转子之间的不断挤压和碰撞导致橡胶磨损,造成失效;螺栓和螺母在拧紧过程中不断克服摩擦;内燃机的缸套和活塞环间的摩擦直接影响内燃机的使用性能和寿命等.因此,控制摩擦一直是摩擦学领域的研究焦点[5].1966年,Hamilton等[6]最先通过蚀刻技术在密封件上制备出微凸起结构,并通过理论分析和试验证明了这些微观凸起结构起到流体动压润滑的作用,从而使摩擦系数降低,摩擦副的承载能力增强.之后,自20世纪90年代,研究人员对具有良好的减摩、减阻、减震、抗粘附和疏水性等特性的某些动植物表面微观形貌进行显微镜观察,从中发现他们的表面大多是非光滑的,从而启发人们提出了仿生表面织构.例如:根据荷叶表面具有超强的疏水性、自清洁和减阻性能,提出仿荷叶树枝状微/纳米分层结构表面;沙鱼蜥、蚂蚁、甲虫和壁虎等动物能够在各种各样的表面上爬行,提出仿生螺类表面结构;鲨鱼皮能减少水在皮肤表面流动的阻力,提出类鲨鱼皮仿生槽状结构表面等,并且Mo等[7]不仅总结了应用于航行体上的仿生鲨鱼皮表结构的减阻技术的减阻机理,而且提出3D打印制备表面织构与减阻表面涂层结合以精确控制表面形貌实现减阻.之后,Liu等[8]从摩擦、粘附、磨损和润滑4个方面总结了一些生物表面所表现出独特的摩擦学特性,为仿生表面织构的设计提供了灵感.Abdel-Aal[9]又系统地总结了不同陆生脊椎动物表面所具有的功能特征与摩擦学特性的关系.利用表面织构技术改善摩擦已经是工程上最成功的应用之一[10-17].例如:Yang等[18]为了控制水下航行器推进轴承橡胶板的磨损,在水润滑、低速和过载条件下,对比了表面织构化和非织构化橡胶样件的摩擦学性能,结果表明:表面织构化橡胶样件的摩擦力矩和摩擦系数均降低了15.5%,且平均每小时磨损率降低23.3%,既减小了摩擦又提高了耐磨性.

通过电火花加工、激光加工、表面喷丸处理、微细电解、化学反应离子刻蚀、光刻、3D打印、LIGA(分别代表光刻、电铸、注塑)技术和纳米压印等方式在材料表面制备出具有一定排列规则的几何阵列,即为表面织构技术,能够有效控制材料表面的摩擦性能[19],常见表面织构制备技术的适用范围及优缺点列于表1中.其中激光加工技术因其加工速度快、适用材料范围广和对环境无污染等优点应用最为广泛.

在过去的二十年中,已发表和引用了大量的表面织构技术在控制摩擦方面的文章,如图1(a)所示,近五年显著增多并体现了较高的研究潜力,包括机械工程、冶金工程、航天工程、化学工程、船舶动力工程、光学、新能源、高新技术和生物工程等各个领域.如图1(b)所示,在机械领域中应用最为广泛,例如:轴承[20-22]、活塞环[23-24]、发动机气缸[25-26]、齿轮[27-28]、机械密封[29-30]、磁存储装置[31]、刀具[32-36]、太阳能电池[37]和人工关节[38-39]等.但到目前为止,通过表面织构技术来控制摩擦的综述类文章还不多,有关表面织构在刀具上应用的综述接近一半,如表2所列.Etsion[40]最先综述了激光表面织构加工(LST)技术对摩擦学性能的影响及发展趋势.之后,Kusinski等[41]对波兰激光加工技术在材料表面工程中的应用进行总结.Zhao等[42]详细评述了织构化表面在改善宏观、微观和仿生摩擦学等方面的研究进展,并指出表面织构化存在的问题及发展方向.Qiu等[43]、Zhang等[44]和Li等[45]先后从表面织构的形貌、减摩机理及几何参数对改善摩擦磨损性能的影响及研究现状进行总结.Gropper等[46]又对织构化表面的流体动压润滑的理论模型进行总结.Sharma等[47]和Kumar等[48]分别综述了表面织构化的刀具在车削应用方面的最新进展.Ranjan等[49]、Arslan等[50]和Chen等[51]进一步详细地对表面织构化刀具在切削加工性能中的作用进行综述.Arumugaprabu等[52]又总结了不同材料刀具表面织构的磨损性能.Gachot等[53]对不同润滑条件下表面织构的减摩效果进行了详细的论述.Rosenkranz等[54]批判性地总结了应用于机械元件的表面织构技术的现状.Wan等[55]讨论了激光表面织构参数对摩擦学性能的影响及现状.随后,Mao等[56]又详细地综述了激光表面织构加工(LST)技术在提高材料摩擦学性能的研究进展.除表1中所列出的这些,其他关于表面织构化的研究进展还可参照文献[57-61].

表1 常用表面织构制备技术适用范围及优缺点Table 1 Application scope,advantages and disadvantages of common surface texture preparation technologies

表2 改善材料表面摩擦性能的综述清单Table 2 Review list of improving the friction properties of material surface

Fig.1 Research progress and application of surface texturing techniques in friction control in recent 20 years.Obtained from the Web of Science Core Collection with the following keywords: surface texture ,friction and tribological (Check on Nov 3,2020)图1 近20年表面织构技术在控制摩擦上的研究进展及应用领域

为提高表面织构的减摩效果,已进行了大量的理论和试验研究,开发出了多种理论模型、优化方法及试验方法.Mao等[62]在空化作用下,利用织构参数建立了RSM(雷诺应力模型)和BP-GA(反向传播-遗传算法)混合模型预测摩擦系数,结果发现利用两种模型获得的值与试验值高度相似,因此,在以后的研究中可通过借鉴此方法来确定最佳表面织构参数的值,但无法精确地预测出表面织构对材料表面摩擦学性能的影响.因此,本文作者从优化表面织构几何特征和工况条件两个方面系统地对改善材料表面的摩擦学性能展开论述,如图2所示.

1 减摩机理及理论模型

在不同摩擦形式下,表面织构的减摩机理也不同[63-64].根据润滑膜的厚度与摩擦副表面粗糙度的关系,摩擦形式可分为干摩擦、边界润滑、混合润滑和流体润滑,对减摩机理的深入研究能够科学地反映表面织构的几何特征及工况条件与理论之间的关系.

目前,能够解释不同摩擦形式下表面织构的减摩机理有以下几种:(1)在干摩擦下,表面织构的存在能有效储存摩擦副表面相互摩擦时脱落下来的磨粒和磨屑,延迟磨损过程,与此同时,还能有效减少摩擦副表面间的实际接触面积,减少固体间的直接接触,进而起到降低摩擦和减小磨损的作用,如图3(a)所示;(2)在边界润滑或混合润滑下,摩擦副在一定载荷作用下的相对运动会使表面发生一定的挤压变形,储存在表面织构内的润滑液被挤压出来,使表面织构起到“二次润滑”的作用[65],既能减小摩擦,还能在一定程度上防止咬合,如图3(b)所示;(3)在流体润滑下,表面织构的减摩机理是流体动压润滑作用,流体动压润滑又常伴随“空化”现象,在“挤压”[66]和“空化”[67]作用下又提高了润滑膜的承载能力,如图3(c)所示,右侧为产生流体动压效应的流体膜放大示意图.

Fig.2 Optimization means of improving tribological properties by surface texturing图2 表面织构提高摩擦学性能的优化方法

Fig.3 Schematic illustration of antifriction mechanism of surface texturing under different lubrication conditions图3 不同润滑条件下表面织构的减摩机理示意图

除这些作用外,滑动过程中润滑膜的形成对表面织构的摩擦行为也起着重要的作用[68].不同的润滑状态对润滑膜的形成发挥着不同的作用,Xu等[69]分别研究了流体润滑和边界润滑下椭圆形织构表面润滑膜的形成对摩擦学性能的影响,结果发现:在流体润滑下,有、无织构的表面摩擦系数相近,说明在流体润滑下是表面吸附的润滑油膜主导了摩擦学行为而非织构;而在边界润滑下,带织构表面的样件磨损量有所降低,说明在边界润滑下是润滑膜的形成起主导作用.然而,对于1个特定的应用,不同的工况条件通常不能事先明确选取最佳的织构特征,因此,应更多地研究表面织构的理论模型,充分利用计算机开展虚拟织构仿真技术,减少多次重复性试验.Etsion团队[70-74]最早为机械密封环、气体密封、平行推力轴承和活塞环等应用开发了理论模型,这些模型主要针对金属表面和弹性表面(如O形环),利用雷诺方程和弹性体变形弹性方程,为这些应用开发了软弹流体动力润滑模型.但是雷诺润滑方程的应用范围是假定润滑膜上的压力和惯性力忽略不计,用于两个表面之间流体润滑膜的数值研究[71].当考虑粗糙度或曲面织构时,Patir和Cheng[75]提出了平均模型或均匀化数字模型,但经大量研究表明,此模型和雷诺方程对于深层表面织构或高流速等许多应用无效,无法计算出准确的压力分布[76-77].随后,Biboulet等[78]又提出一种利用Fischer-Burmeister方程进行互补的具有质量守恒的等黏-刚性雷诺方程,可应用于几个凹坑表面织构的模型.Rom和Müller[79-80]基于雷诺方程的修正又提出的新型Navier-Stokes模型且比雷诺方程和斯托克斯方程提供更精确的结果,可适用于深层表面织构和高速流动场合,但在边界条件的设置上仍有改进空间,因此,还可以通过对单元问题应用简化方法对理论模型进行更深入的研究.

2 通过优化织构几何特征改善摩擦学性能

材料表面的摩擦学性能会很大程度地受到表面织构几何特征的影响,包括织构形状、直径、深度、面密度和排列方式.如果表面织构的几何特征设计不合理,可能不会起到改善摩擦性能的作用,甚至比无织构表面产生更高的磨损[81].因此,表面织构几何特征参数的设计对摩擦学性能有显著影响.

2.1 织构形状

表面织构的形状已被证明可以精确地控制摩擦[82],根据结构特征分为离散型和连续型,离散型的结构特征主要表现为凹陷型或凸起型且不连续的点状结构,以圆形凹坑为代表.近年来,随着对织构形状的不断创新,研究人员也深入研究了椭圆、三角形、六边形、箭头形、半球形、“星形”、“水滴形”及组合形等对摩擦特性的影响[64,69,83-88].连续型的结构特征主要表现为平行或交叉的凹陷型且连续的沟槽结构[89].例如:Pang等[90-91]提出了两种新型沟槽结构,一种是新型对称圆锥凹槽织构,一种是锥形微槽织构.

织构形状对表面摩擦性能的影响由摩擦副表面固有特性和润滑形式决定,不同织构形状在不同材料及不同摩擦形式下所表现的摩擦特性不同.例如:He等[92]研究了干摩擦下的沟槽形和柱形表面织构对聚二甲基硅氧烷(PDMS)表面摩擦学性能的影响,结果表明,与较大尺度的结构相比,具有相对较小尺度的结构表面织构减摩效果更好.之后,Scaraggi等[82]又对比了油润滑下铝合金表面凹坑织构和凹槽型织构的摩擦性能,结果发现:凹坑织构的减摩效果明显优于凹槽型织构.此外,Hu等[19]在织构形状上进行了创新,在热塑性聚氨酯(TPU)试样表面制备出了一种新型球凸形表面织构,可以有效改善水润滑下TPU表面的摩擦性能,且当面密度为38%时,1/3球凸形表面织构的摩擦系数能降低64.47%.在流体润滑下,凹槽形状深度的波动起伏与流体的动压润滑效应有关,波动幅度越小,即沟槽底部越平整,流体的动压润滑效应则越好.例如:王国荣等[93]对比四种沟槽形织构的减摩效果,如图4所示为四种沟槽形状油膜厚度示意图,从图5中可以看出,矩形沟槽的承载能力最好,摩擦系数最小,椭圆形和内凸阶梯型相差不大,而V 型沟槽效果最差.

Fig.4 Schematic diagram of the dimensionless oil film thickness of grooved texture with different shapes[93]图4 不同形状沟槽形织构无量纲油膜厚度示意图[93]

Fig.5 Influence of the change of surface texture shape and depth on the dynamic pressure lubrication effect[93]图5 表面织构形状和深度的变化对动压润滑效应的影响[93]

此外,在选择并优化表面织构形状时,值得注意的是,应避免选择相同的几何参数值进行比较,因为这些选定值可能远不是某些形状的最佳值,从而并未选出最佳形状.因此,正确的方法是先根据每个形状的参数单独优化每个形状,然后再比较单个优化来的不同形状,从而优选出最佳的织构形状[72].

2.2 织构直径和深度

织构直径和深度是影响摩擦学性能的重要参数[94-95].在流体润滑下,深度大小对润滑膜的形成起决定性作用,当深度较浅时,润滑膜厚度会显著增加,而深度较深时,则会导致润滑膜厚度局部减小[96],此结论与Kaneta等[97]的研究结果一致.对于不同工况条件,织构深度和直径也存在1个最佳比值[98].织构的直径和深度并非越大越好,当深径比高到一定程度时,凹坑内就容易形成微旋涡,影响流体动压润滑作用;当直径过大时,凹坑可近似为平板,无法产生流体动压效应,从而失去意义.Arsland等[99]通过对非晶态氢化金刚石类碳(DLC)试样在油润滑下的摩擦试验证明了只有在合适的织构深径比下才能有效改善表面摩擦学性能.此外,Greiner等[81]从断裂力学的角度深入研究了黄铜表面凹坑直径和深度对黄铜表面的摩擦学行为,发现随凹坑直径的增加,静摩擦力逐渐减小;随凹坑深度的增加,静摩擦力出现先增大后减小的趋势.这是由于在载荷作用下,凹坑表面存在接触裂纹,随凹坑直径的增大,断裂阈值会大幅降低,从而导致静摩擦力减小;随凹坑深度的增加,有效剪切刚度减小,应力集中,从而导致静摩擦力增加,当深度到达一定值后,表面应力减少,从而静摩擦力又降低[100].

通过试验方法找到不同织构形状和工况条件下的最佳深度和直径比较耗时,且工作量较大,因此,采用数值分析与试验相结合的方法会更省时可靠.以典型的优化方法为例,Liu等[63]通过建立三维计算流体动力学模型进行参数优化,利用单因素法和正交法相结合,从润滑剂流动的压力分布和速度分布全面分析了凹坑深度和直径与摩擦系数、升力系数以及阻力系数的关系,以及二者与面密度之间的相互作用对摩擦学性能的影响.图6(a)为利用Zeta-20-3D三维表面轮廓仪测量的表面织构微观形貌.优化凹坑深度时,直径保持200 μm不变,如图6(b)所示,摩擦系数随深度的增加先显著降低后略有增长,而升力系数与摩擦系数曲线呈相反关系,在深度为30 μm时摩擦系数最小;优化凹坑直径时,选择最佳深度30 μm不变,如图6(c)所示,各曲线变化趋势与深度相同,因此可找到最佳的凹坑直径为400 μm.之后再通过正交法分析直径、深度和面密度之间相互的影响程度,发现在不同操作条件下,影响的程度为面密度>直径>深度,且深度与直径的相互影响程度又随润滑膜厚度的增加而增大.因此,几何因素之间的相互作用对摩擦学性能的改善也至关重要,利用此优化方法,可以得到不同工况下不同形状的最优几何参数.但到目前为止,在此方面的研究还相对较少,仍需大量工作.除此之外,还应注意的是:即便在相同工况条件下,不同材料的最佳深度和直径等因素的值也可能相差很大,因此,利用数值分析得到的结果仅对试验参数提供参考.

目前对于织构深度的研究大部分都是底部对称剖面,会导致润滑剂的有效剪切力降低,产生的“空化”作用使法向力的测量不准确.因此,在进行优化时有必要考虑织构底部的不对称性,以便准确地确定织构产生的法向力,并获得最佳摩擦性能.例如:Schuh等[101]在自制的摩擦装置上进行不同表面织构深度的剖面对摩擦性能的影响试验,分别测试了无织构、对称深度剖面和不同倾角的深度剖面(倾角分别为5.3°、9.4°、14°和21.7°),如图7所示,试验结果表明当润滑膜厚度为269 μm,织构底部倾角为5.3°时摩擦系数最低.此试验数据可为后续研究者在不对称深度表面织构的研究提供参考.

Fig.6 (a) Micromorphology of the dimples textured surface.(b) Influence of dimples depth on surface tribological properties.(c)Influence of dimples diameter on surface tribological properties[63]图6 (a)凹坑表面的微观形貌;(b)凹坑深度对表面摩擦学性能的影响;(c)凹坑直径对表面摩擦学性能的影响[63]

Fig.7 Photographs and depth profile diagrams of the three surfaces tested: (a) Untextured surface; (b) Symmetrical depth textured surface; (c) Asymmetric depth textured surface (21.7° inclination) [101]图7 测试三种表面的照片和深度剖面示意图:(a)无织构表面;(b)对称深度织构表面;(c)不对称深度织构表面(倾角21.7°)[101]

2.3 织构面密度

织构面密度是提高摩擦学性能重要的几何因素之一,对承载能力起决定性作用[63,102-104].在干摩擦、边界润滑或混合润滑下,织构面密度直接影响表面的接触面积和磨损颗粒的捕捉能力.在一定范围内,随面密度的增大,摩擦系数逐渐减小.例如:Shimizu等[105]在干摩擦、速度0.45 m/s和载荷0.5 N条件下,研究不同织构面密度对黄铜板摩擦学性能的影响,面密度分别为40%、25%和10%,如图8所示,从摩擦后的显微图像和曲线中能看出,40%的面密度磨损程度最轻,摩擦系数最小,即摩擦学性能最好.在流体润滑下,织构面密度直接影响接触表面的应力分布,从而影响润滑形式、表面承载能力及减摩程度.根据大量研究结果表明,一般情况下,凹陷形织构的面密度在较低范围内,减摩效果较好,随面密度的增大,摩擦系数一般呈现先快速减小后缓慢减小的趋势,这是由于织构所储存的润滑剂提供的动压润滑作用增强使摩擦系数快速降低,当面密度增大到一定程度时,织构表面的接触应力也随之增大,制约摩擦系数的降低,加剧磨损[94],对于凸形表面织构,也具有相似的结论.Hu等[19]研究了面密度为25%、31%、38%和44%的球凸形表面织构,试验结果表明,当面密度在31%和38%时,减摩效果能达到63.34%和64.47%,而低面密度的球面凸形表面织构不利于提高润滑膜的承载能力,面密度过大也会直接阻碍连续润滑膜的形成.面密度对润滑形式的转变也起到了重要的影响作用,例如:Kovalchenko等[106-107]的研究表明,与较高的织构面密度(30%和40%)相比,较低的面密度(7%和12%~14%)更利于润滑状态的转变.

Fig.8 Microscopic images of dry friction of copper plates with different texture densities: (a) 40%; (b) 25%; (c) 10%; (d) Influence of texture density on friction coefficient[105]图8 不同面密度黄铜板干摩擦后的显微图像:(a) 40%;(b) 25%;(c) 10%;(d)面密度对摩擦系数的影响[105]

然而,织构面密度受到材料、温度及操作条件等因素的影响很大.例如:Henry等[108]对青铜推力轴承和XC38钢转轮在超高速(2 000和6 000 r/min)和超高压(1000~5000 N)下进行流体润滑的摩擦试验,如图9(a)所示,在青铜表面制备出方形表面织构,对比研究三种面密度(16%、25%和56%)的摩擦学性能,从图9(b)能看出,低面密度(16%和25%)的织构摩擦力明显高于高面密度(56%)的织构,说明对于青铜表面在超高速高压下,高面密度能有效改善摩擦.

在流体润滑下,优化常见织构形状面密度的参考范围如下:圆形凹坑织构,面密度在5%~35%之间[94,104];椭圆形织构,面密度在10.6%~14.1%之间[69];六边形织构,面密度为25%时,摩擦系数可降低41%[64];球凸形织构,面密度在30%~40%之间[19].考虑不同材料和织构形状等因素,还需要针对特定的工况条件进行优化设计.

Fig.9 (a) Textured pad-texture density of 25%; (b) Variation of the friction torque versus load at 2000 r/min; (c) Variation of the friction torque versus load at 6 000 r/min[108]图9 (a)面密度为25%的青铜表面方形织构;(b) 2 000 r/min时摩擦力矩与载荷的变化;(c) 6 000 r/min时摩擦力矩与载荷的变化[108]

2.4 织构排列方式

凹槽的排列方式对表面的摩擦学性能有较大影响,Wang等[109]研究了边界润滑下凹槽倾斜角度(45°和90°)对摩擦学性能的影响,结果表明,90°凹槽对摩擦性能的改善更优于45°凹槽.织构角度也与直径、深度以及形状等因素相互影响,Suh等[89]在SKD11钢件上制备出了5种不同角度的交叉凹槽表面织构,如图10(a~b)所示,研究其在流体润滑下的摩擦学性能,结果如图10(c~d)所示,凹槽宽度在40和70 μm下的最佳交叉凹槽角度分别为60°和40°,说明交叉凹槽的角度与宽度相互影响,且摩擦系数也相差较大.

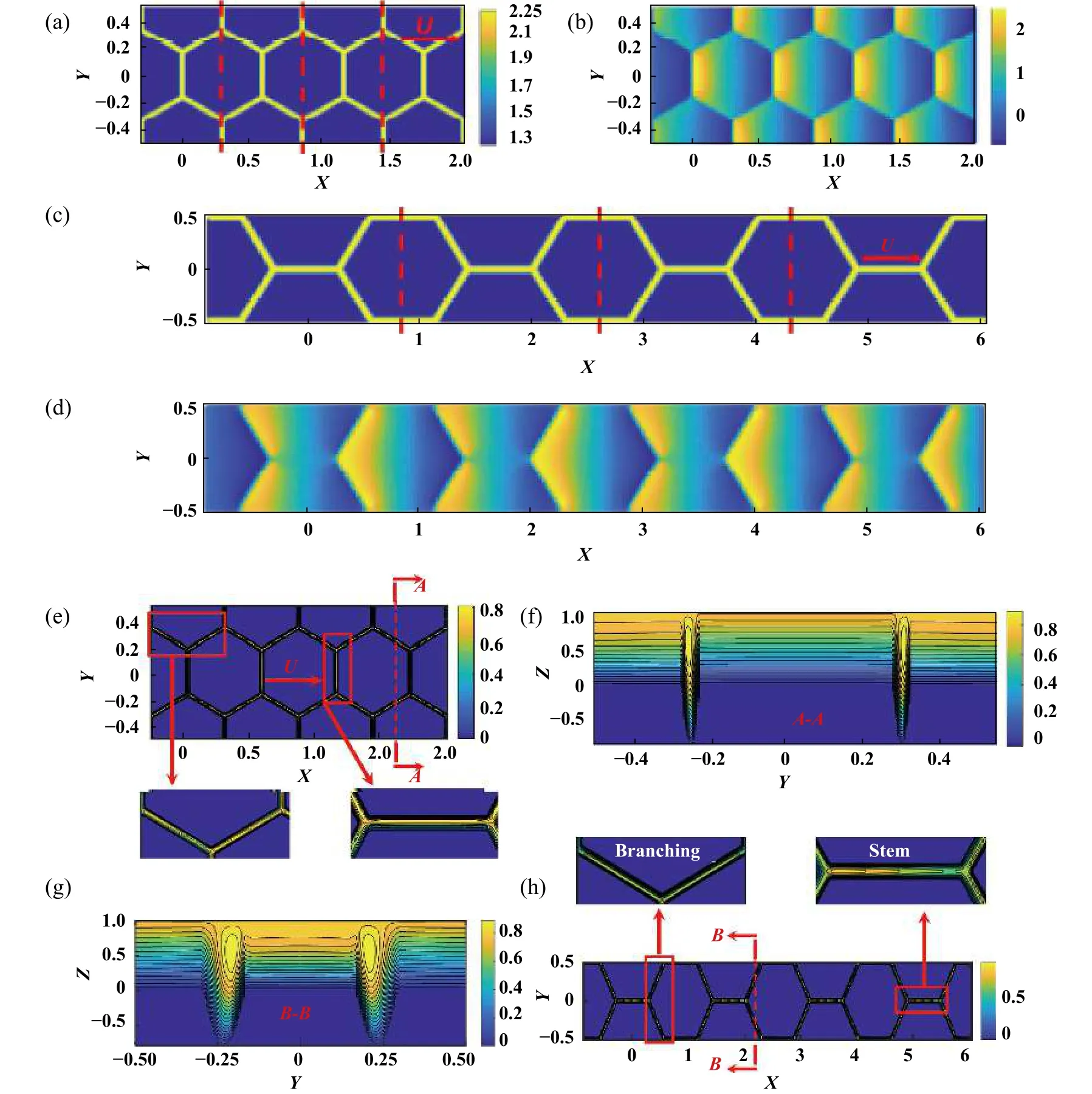

此外,多边形织构的排列方式也会对摩擦性能产生不同程度的影响.例如:Zhong等[64]利用MATLAB建立了两种排列方式(0°和90°)的六边形织构,进行数值分析和试验研究,从数值分析结果来看,图11(a)和(c)所示为“X”型单元角度(0°和90°)的无量纲膜厚,图11(b)和(d)、(e)和(h)分别为两种方向(0°和90°)织构产生的润滑膜压力分布和流速分布,能看出两种方向产生润滑膜压力的位置和大小都不同,且从A-A截面和B-B截面上的流速分布来看,对润滑剂的流速分布和大小也产生影响.试验结果显示:90°比0°方向的六边形织构承载能力更高、摩擦系数更小.

表面织构在制备与设计上可能存在偏差,不同材料表面的粗糙度也会对摩擦性能产生较大影响[34,110-111].许多研究者都在寻找表面织构的最佳几何参数,但影响其发挥作用程度的因素很多,包括材料、粗糙度及工况条件等,甚至各几何参数之间也相互影响.以上所找到的具有最佳减摩效果的几何参数都对应于各自文献的工况条件,但所得到的一般性规律可适用其他情况,且在形状设计、模拟优化方法、实验方法及各几何参数的优化范围等方面可为后续研究提供参考价值.

3 通过优化工况条件改善摩擦学性能

尽管通过表面织构几何特征的优化可以起到改善摩擦的作用,但最佳减摩程度在很大程度上还取决于工况条件,相同的几何参数在不同的工况条件下也会产生不同的影响.甚至在某些条件下,如往复运动中,一些织构的作用会造成大量的磨损.因此,需要通过优化工况条件进一步改善摩擦学性能.

Fig.10 (a) SEM micrograph of SKD11 steel textured surface.(b) Partial enlarged detail.(c) The relationship between the friction coefficient and the angle of cross-grooves at a width of 40 μm.(d) The relationship between the friction coefficient and the angle of cross-grooves at a width of 70 μm[89]图10 (a)SKD11钢织构表面SEM显微图像;(b)局部放大图;(c)宽度为40 μm时的摩擦系数与交叉凹槽角度的关系;(d)宽度为70 μm时的摩擦系数与交叉凹槽角度的关系[89]

Fig.11 Numerical simulation results at θ=0° and 90° (Sp=12%,hg=10 μm,U=0.8 m/s) [64]图11 在θ=0°和90°的数值分析结果 (Sp=12%,hg=10 μm,U=0.8 m/s)[64]

3.1 摩擦形式

摩擦形式对摩擦特性的影响更加显著[69],摩擦形式包括干摩擦、流体润滑、边界润滑、混合润滑(半干摩擦、半流体润滑)和固体润滑.流体润滑的摩擦是由流体的黏滞阻力或流变阻力引起的;边界润滑是指摩擦副表面间有1层极薄的润滑膜,摩擦特性取决于两表面间的特性和润滑特性;半干摩擦是指在摩擦过程中部分进行干摩擦,部分进行边界润滑;半流体润滑是指在摩擦过程中部分进行边界润滑,部分进行流体润滑.

3.1.1 液态润滑剂

近年来已有不少研究者对水、不同黏度的润滑油及含砂油等作为液态润滑剂对流体润滑、边界润滑和混合润滑进行对比分析[112-115],一般来说,高黏度润滑油比低黏度润滑油具有更好的流体动压效果[116],且经研究发现高黏度润滑油更容易使润滑状态发生转变[117].Hu等[118]的研究还发现在高黏度润滑油下,随滑动速度和附加载荷在一定程度的增加,减摩效果更加明显.

一般情况下,流体润滑比边界润滑具有更好的摩擦性能.例如:Grabon等[119]在流体润滑下,对缸套带织构表面做往复运动能使摩擦系数减少30%,而在边界润滑条件下只有轻微的改善.Xu等[69]研究了椭圆形表面织构在不同润滑条件下的摩擦学性能,如图12(a~b)和图12(c~d)所示,分别在流体润滑和边界润滑下,对比无织构表面与不同长轴和短轴比,即:UT(无织构)、ST(900/600)、MT(1200/600)和LT(1800/600)的椭圆形表面织构的摩擦系数和磨损量的变化情况,对比图12(a)和(c)、图12(b)和(d)可以看出,流体润滑下表面的摩擦系数和磨损量均明显低于边界润滑下的织构表面和非织构表面,说明了流体润滑比边界润滑条件具有更优的减摩和耐磨性.

3.1.2 固体润滑

常用的固体润滑剂包括石墨、二硫化钼、氧化物和氟化物等层状固态物质,塑料和树脂等其他高分子材料还有软金属及各种化合物等[120-125].将表面织构与固体润滑剂相结合的方法已被大量学者证明可起到“1+1>2”的效果[126-130].以Peng等[131]为例,他将织构钛合金试样、DLC涂层试样和表面织构化DLC涂层试样与光滑钛合金试样进行对比,发现摩擦系数分别下降了43.7%、75.8%和80.6%,且表面织构化DLC涂层试样的表面仅有略微划伤,磨损量减少了97.5%.这种表面复合处理技术主要的减摩机理是利用表面织构作为固体润滑剂的存储器,为摩擦副提供“二次润滑”的作用,且自身具有润滑性能良好、耐磨性较高及承载能力强等特点,起到协同润滑作用.例如:Hu等[132]在Ti-6Al-4V表面上制备了不同面密度的凹坑织构,并与MoS2固体润滑剂相结合,进行干摩擦试验,图13所示为摩擦后表面形貌的SEM照片,可以观察到,当载荷相同时,面密度大的试样磨损更少,且在较高载荷的作用下,表面也仅有轻微的磨损,说明表面织构与MoS2固体润滑剂的双重作用表现出了优异的抗磨性能,与Wu等[133]的研究结论一致.Li等[134]的研究小组又在不锈钢织构表面上涂有MoS2粉末,进行织构/钼化双重处理,结果摩擦系数从0.4降到了0.1,硬度也增强近2.5倍,并在高温下表现出更优异的耐磨性.该方法特别适用于贫油等极端润滑条件或不能使用液体润滑剂和环境恶劣等场合,是有待进一步开发和研究的方法,值得研究人员进一步探索.

将固体润滑剂制成涂层与液态润滑剂共同作用可起到双重润滑作用.刘思思等[135]在铝合金表面上喷覆石墨涂层,在边界润滑条件下,对比织构表面和石墨涂层与表面织构双重作用下的摩擦性能,结果表明:当织构所占面密度为8.2%时,摩擦系数最低为0.074;而在织构与石墨涂层的协同作用下,摩擦系数可降低至0.07,且减小了磨损.在此基础上,Mishra等[136]又利用往复式摩擦试验机模拟了活塞环和缸套间的摩擦,分别对比了表面织构和三种涂层在边界润滑、混合润滑和水动力润滑条件下的摩擦性能,三种涂层分别为金刚石碳(DLC)、铬(Cr)和钼铬陶瓷(MCC),结果表示:在三种润滑状态下,将表面织构和涂层结合的活塞环试样都起到了减摩的效果,且从减摩效果来看,DLC>MCC>Cr.

Fig.12 Influence of two lubrication conditions on friction coefficient and wear amount[69]图12 两种润滑条件对摩擦系数和磨损量的影响[69]

Fig.13 SEM micrographs of MoS2 coating combined with dimples surface texture under load of (a~b) 5 N and (c~d) 10 N[texture density of (a,c) and (b,d) are 23% and 44%,respectively][132]图13 (a~b)5 N和(c~d)10 N载荷下,MoS2涂层与凹坑表面织构结合摩擦后的SEM图像[(a,c)和(b,d)面密度分别为23%和44%][132]

目前,有关固体润滑剂涂层与表面织构相结合的文章还相对较少,理解涂层形成过程中的微观结构在生长过程中对表面织构的影响更有利于研究涂层与表面织构之间的结合能力.Shoja等[127]研究了三种不同表面织构与α-Al2O3涂层的界面微观结构,结果表明:α-Al2O3涂层在沉积过程中会产生H2S气体,导致界面孔隙率增加,会影响涂层与表面织构之间的结合能力,从而影响减摩效果.因此,在未来也需要大量的工作研究固体润滑剂与表面织构的结合能力.

3.2 操作条件

在进行摩擦磨损试验时,操作条件对织构的影响也至关重要,操作条件包括相对速度、接触载荷、润滑膜厚度和相对滑动方向等,针对不同材料的织构选择最恰当的操作条件更有利于起到减摩效果.

3.2.1 相对速度与接触载荷

摩擦副表面之间的摩擦系数与滑动速度和接触载荷直接相关[113,137].根据大量研究表明,表面织构的最佳几何参数会随滑动速度的变化而改变,一般情况下,随滑动速度的增加,最佳深度减小,最佳直径增大[83,138-139].Zhou等[140]对发动机缸套进行了表面织构设计和优化,发现滑动速度在1~8 m/s范围内,织构表面的最佳深径比基本保持在0.1左右,而最佳面密度随速度的增加而减小,说明了速度对最佳面密度的影响较大.通过Zhang等[113]的研究表明,只有在适当的滑动速度下才有利于滑动轴承接触区油膜动压力的形成,从而起到控制摩擦的作用.在流体润滑下,滑动速度和载荷大小对表面结构的微流体力学承载效应有显著的影响,滑动速度在一定范围内增加可以提高流体动压润滑效应和承载能力[140],原因在于较高的滑动速度有利于摩擦副表面间润滑膜的成形,提升了流体动压承载能力,从而起到了减摩效果.在较低的载荷范围内,摩擦系数几乎保持恒定,但随载荷继续增大,表面织构的减摩性能会逐渐降低[141],这是由于载荷的增加使摩擦副之间的接触面变得更紧密,润滑膜变薄,摩擦形式向混合润滑和边界润滑转变,从而导致磨损更严重.以Chang等[22]的研究为例,在UHMWPE表面设计了三种新型Koch雪花织构,利用CBZ-1摩擦磨损试验机对比在水润滑,载荷分别为0.4和0.8 MPa,滑动速度分别为0.062 8、0.188 4、0.314、0.439 6和0.628 m/s条件下的摩擦学性能.结果表明:带雪花织构的试样摩擦系数随滑动速度的增加而减小,平均摩擦系数能降至0.08;然而,无织构试样随滑动速度的增加磨损更为严重,其摩擦系数随滑动速度的增大而逐渐增加.不同载荷对Koch雪花织构也产生了不同的减摩效果.因此,通过调节相对速度与接触载荷,能够有效提高织构表面的摩擦性能.

3.2.2 润滑膜厚度

在实际应用中,润滑膜厚度也是影响表面织构减摩效果的关键因素,最佳几何参数也会随膜厚的变化而变化,得到的一般规律是随着膜厚的增大,最佳深度增大,最佳直径减小.Codrignani[142]和Checo等[143]的研究证明了表面织构的最佳深度随润滑膜厚度的增加而增大,而对织构形状的影响较小.

此外,润滑膜厚度也会直接对润滑剂的流速产生影响,当润滑膜越薄,剪切速率会越高,摩擦力就越大.根据Rosenlranz等[114]的研究结果表示,只有当润滑膜厚度较大时,才能对摩擦系数产生有利的影响.润滑膜厚度与摩擦系数等参数的关系,以Liu等[63]的研究方法为例,图14(a)显示了润滑膜厚度对摩擦系数、升力系数及阻力系数的影响规律,很明显能看出,随着润滑膜厚度从10 μm增加到40 μm,摩擦系数和阻力系数逐渐减小,这是由于随润滑膜厚度的增大,剪切强度减小,速度梯度也减小;而升力系数先增大后减小,在30 μm处出现了峰值,说明随膜厚增加,承载能力逐渐提高,当膜厚达到30 μm时,承载能力最好.图14(b)显示了不同润滑膜厚度对Z方向(膜厚方向)的速度分布,能够看出,润滑膜越薄,摩擦副会越靠近凹坑底部(0的位置);润滑膜越厚,速度也越大,表明向凹坑中的润滑剂传递的动能也越大,会导致在凹陷底部产生涡流,从而影响动压润滑作用,但是并非润滑膜厚度越大越好,当厚度过大时,也会导致不能及时驱动凹坑底部润滑剂产生流体动压力.因此,适当的润滑膜厚度可有效控制摩擦.

Fig.14 (a) Influence of lubricant film thickness on tribological properties of textured surface (h=30 μm,d=400 μm,ρt=28.26%,v=1 m/s).(b) The effect of lubricant film thickness on the velocity distribution of the lubricant film along the Z-direction[63] 图14 (a)润滑膜厚度对织构表面摩擦学性能的影响(h=30 μm,d=400 μm,ρt=28.26%,v=1 m/s).(b)润滑膜厚度对润滑膜沿Z方向速度分布的影响[63]

3.2.3 相对滑动方向

滑动方向与织构纹理的相对方向也会对材料表面的摩擦性能产生不同程度的影响[144].在一些特定应用上,表面织构的摩擦特性取决于滑动方向[145].表面织构之间的相互作用也会随滑动方向的变化而变化,对于平行结构的表面纹理,表面会产生“摩擦各向异性”[146].Ito等[145]采用圆柱-圆盘摩擦试验装置,在边界润滑条件下研究三种织构化金属表面在0°、30°、60°和90°方向滑动的摩擦特性,如图15(a~b)所示.从图15(c~d)能看出滑动方向对摩擦系数有很强的影响,三种织构样品都在滑动方向为90°时,减摩效果最佳,并且滑动方向的不同,也会影响表面之间接触程度,产生摩擦各向异性.

根据Costa等[83]的研究发现,不同载荷下的滑动方向对表面摩擦特性也有差异.在较低的接触载荷作用下,垂直于滑动方向的凹槽产生很薄的润滑膜;而在较高的接触载荷作用下,垂直于滑动方向的凹槽则会产生较厚的润滑膜,减摩效果更好.对于V形表面织构,滑动方向沿着V形图案比垂直V形图案摩擦性能更好.Yousfi等[147]又对比了不同尺寸的圆形和椭圆形表面织构在混合润滑条件下的摩擦学行为,结果表明:大尺寸且与环平行滑动的纵向椭圆表面织构的摩擦系数最小.因此,对于不同材料、形状及工况条件,滑动方向所产生的摩擦效果也各不相同.

Fig.15 (a) Samples of three textured shapes.(b) Schematic diagram of friction test and sliding direction.(c) The effect of sliding direction on the average contact number of samples A,B and C.(d) The effect of sliding direction on the friction coefficient of samples A,B and C[145]图15 (a)三种织构形状的样品.(b)摩擦试验和滑动方向示意图.(c)滑动方向对样品A、B和C的平均接触次数的影响.(d)滑动方向对样品A、B和C的摩擦系数的影响[145]

4 结束语

本文作者基于表面织构在几何特征和工况条件的优化对摩擦学性能的改善展开论述.从摩擦系数、磨损量、承载能力、阻力系数和升力系数等参数对改善表面摩擦性能的方式进行分析和总结.总结了不同润滑条件下表面织构的减摩机理及理论模型的研究进展.综述了表面织构几何参数和实际工况条件两方面对材料表面摩擦性能的影响,对织构形状、直径、深度、面密度和排列方式等几何参数对摩擦学性能的影响进行分析,可为今后的研究提供指导和借鉴,以改善材料的摩擦学性能.

a.目前对于表面织构的研究工作,大多还是通过重复性试验展开,缺乏系统的理论模型和模拟研究,当考虑润滑膜所受压力、惯性力、表面粗糙度、表面形状和流速等因素时,应评估雷诺模型在所有模拟中的适用性.因此,深入研究精确的理论模型和普适性的模拟方法是未来的研究重点和方向.

b.重点讨论了表面织构的形状、直径、深度、面密度和排列方式等参数对摩擦学性能的影响,得到的一些参数范围可为其他研究者提供参考,但仍需针对特定的工况条件进行设计,有必要开发一种高效的参数优化方法.

c.讨论了不同摩擦形式和操作条件在改善材料减摩和耐磨性方面的影响,将表面织构与固体润滑剂的结合不仅更有助于摩擦学性能的改善,起到“1+1>2”的作用,适应范围也更加广泛,特别适用于贫油等极端润滑条件或不能使用液体润滑剂和环境恶劣等场合,值得研究人员进一步探索.