折叠式油管扶正机械手的设计与分析*

2022-02-28符仁杰郭登明张建军张鹏宇梁晨邓康

符仁杰 郭登明 张建军 张鹏宇 梁晨 邓康

(1. 长江大学机械工程学院 2. 江苏赛瑞机器人装备有限公司3. 中国石油新疆油田分公司 4. 中国石油长庆油田分公司第十采油厂)

0 引 言

随着油气田的不断开发,为了保证油气井的正常开采,需要进行大量的日常维护工作,因此,修井作业的工作量大大增加。修井作业类型主要是小修作业,用于起下油管的小修作业时间占据了修井作业时间的70%以上[1];修井作业环境条件比较苛刻,且机动性要求较高,安全风险也较大。为了减轻油田工人的劳动强度,提高操作的安全性,近年来,智能小修一体机的使用越来越广泛,只需少量远程操控人员即可代替井口高强度工作的工人。

焦伟刚等[2]研制出一种修井机台面扶管机械手,由前后四个臂架组成了两组平行四边形结构,其移动操作只需一个液压缸即可完成驱动;唐倩雯等[3]研制了一种机械化修井作业油管扶正装置,其油管的对中操作通过液压缸驱动扶正臂和辅助扶正臂来完成;张喜庆等[4]研制了一种推管器,可以将起出的油管在其卸扣之后,推送到油管输送装置猫道上。

目前,大多数学者对油管扶正装置的研究均是为了解决待下井油管从油管移送装置上通过游动吊卡抓放以及油管对中等一系列动作实现自动化的问题[5-7]。但是,目前这些油管扶正装置都存在体积较大、安装调试不方便等缺点。为了符合自动化修井机高集成度和模块化的设计理念,减小油管扶正机械手的安装体积,笔者设计了新型折叠式油管扶正机械手。该装置作为模块化组件,集成在桅杆式液压自动修井机的桅杆式井架上,既保留了油管扶正装置对中精准、省时省力的优点,同时又满足自动化修井机高度集成和方便运输的要求。

1 技术分析

1.1 总体结构

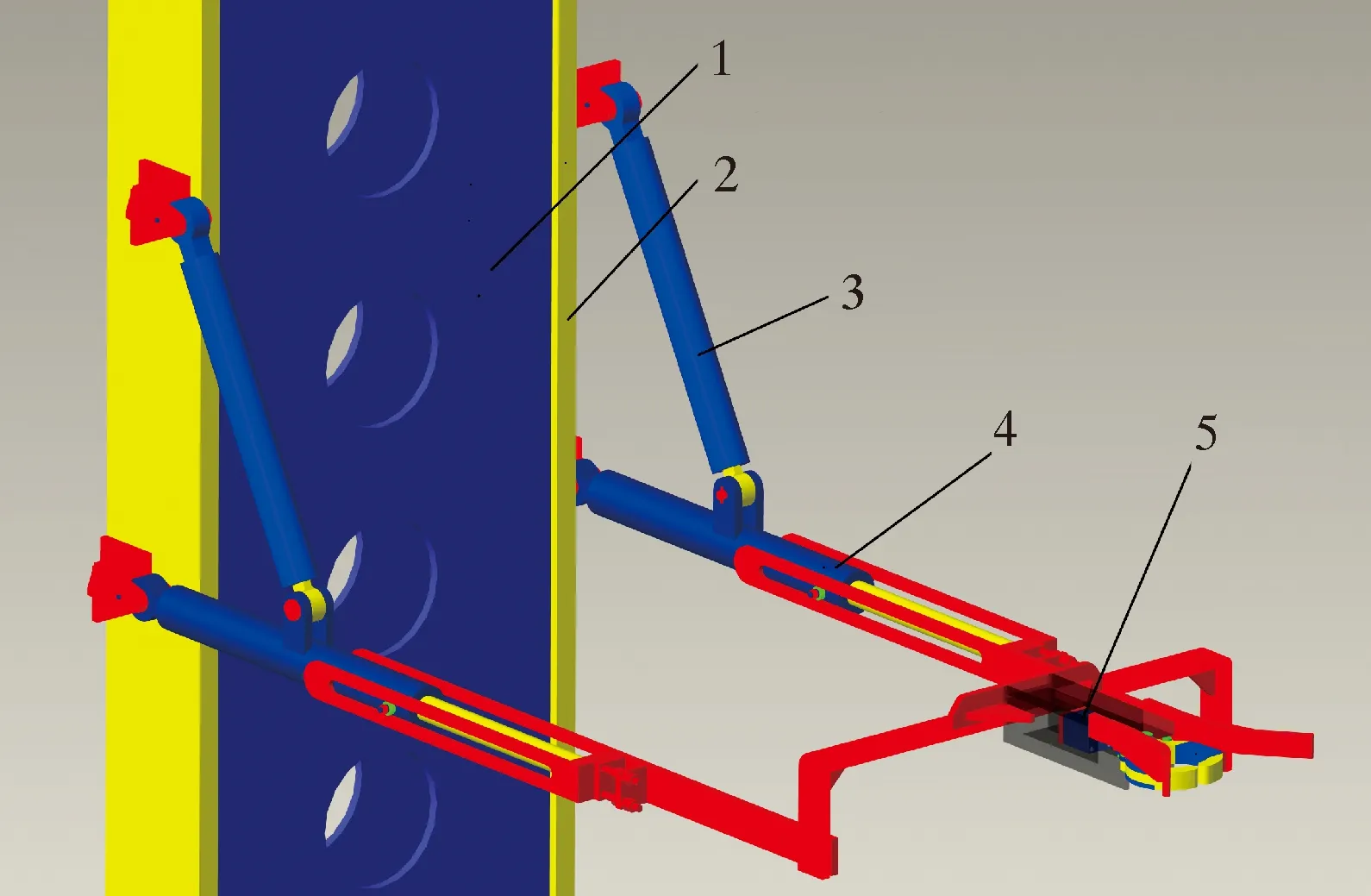

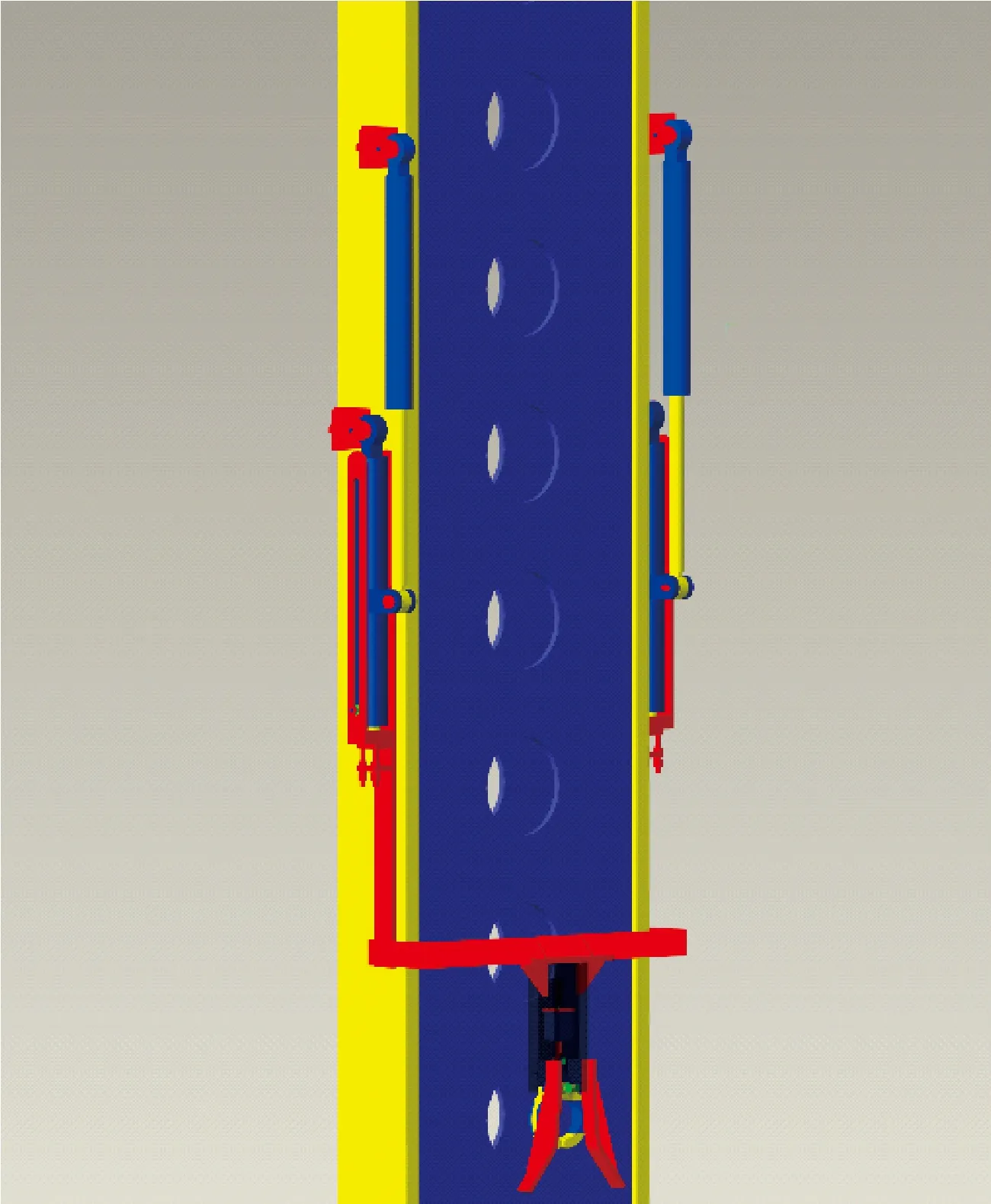

新型折叠式油管扶正机械手安装在桅杆式液压自动修井机的静桅杆上,主要由三大部分组成,分别是最前端的油管抓手、中间的自动定位机械臂及尾端的折叠机械臂。其三维结构模型如图1所示。

1—动桅杆;2—静桅杆;3—折叠机械臂;4—定位机械臂;5—油管抓手。

1.2 油管抓手

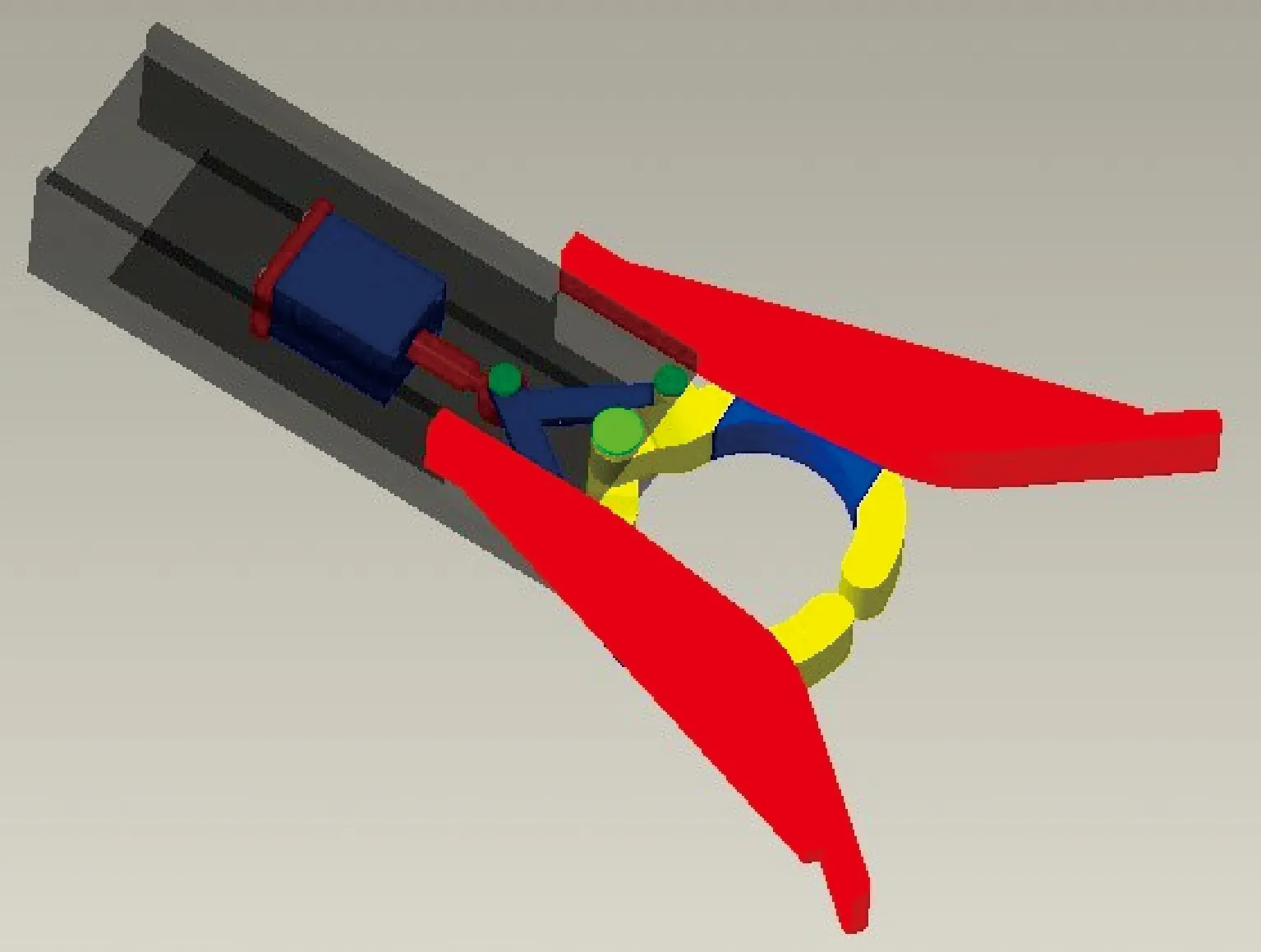

下管时油管抓手在接管位抓取油管,并移动到井口粗对中位,待精对中装置完成精对中操作后,放开油管,由液压动力钳完成上扣操作,完成接管工作;相反,起管时油管抓手在粗对中位抓取油管,并往送管机方向移动,当油管底部到达送管机小车时松开抓手,完成送管工作。油管抓手三维模型如图2所示,其结构示意图如图3所示。

图2 油管抓手三维模型

整个抓手部分通过焊接的方式固定在自动定位机械臂的前端中部,并在抓手底座的两侧焊有两块挡板以增强整体的强度。抓手前端的挡板在焊接加强筋之后,具有较高的强度,可以抵挡住油管的冲击,保护抓手,以免其受到破坏,这大大延长了油管抓手的使用寿命;同时,外八字状的挡板也是一个简单的油管组定位装置,在接管过程中引导油管进入抓手可以抓到的位置[8],大大提高了扶正机械手的接管效率。

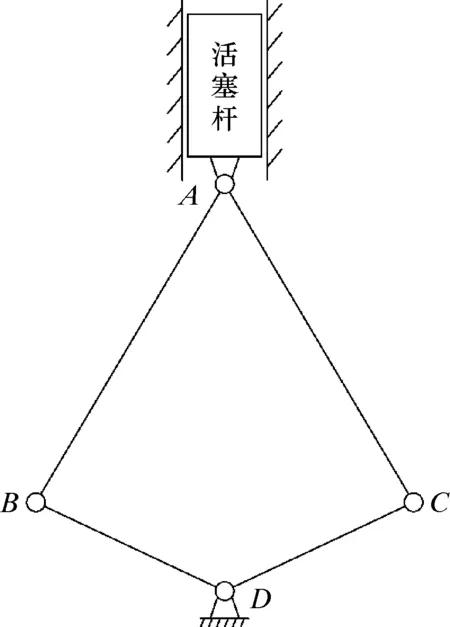

油管抓手的机构运动简图如图4所示。薄型油缸活塞缸、连接杆和抓手组成了一个滑块四连杆机构,活塞杆推出,抓手实现闭合操作,反之,活塞杆缩回,抓手实现打开操作。

图4 油管抓手机构简图

薄型油缸具有体积小和易于安装等优点,同时驱动抓手所需的推力要求较小,所以选用薄型油缸满足设计要求。在抓手上还设计了可替换式抓手牙板,通过更换不同尺寸的牙板,来满足不同油管管径的需求,适用管径规格为60.3~88.9 mm。

1.3 油管定位机械臂

油管定位机械臂[9]是完成油管在井口对中任务的关键部件,同时也是连接油管抓手和折叠臂的关键部件,这样就能控制油管抓手在Home位(见图5)、井口对中位(见图6)和接(送)管位(见图7)之间移动,完成接管送管任务。

图5 机械手Home位示意图

图6 机械手对中位置示意图

图7 机械手接管位置示意图

油管扶正机械手结构如图8所示。油管定位机械臂设计长度1 600 mm,最大伸长超井口1 m,以保证起管作业时,机械手前端的油管抓手把油管外螺纹端推送至送管机的小车内。由于油管顶部接箍端被修井机游动吊卡吊起,机械臂只需在水平方向上推拉油管,所以对机械臂的推拉力要求较低,经计算,只需300~500 N即可。

1—底座;2—支撑液压缸;3—油缸架;4—定位液压缸;5—连接架;6、7、8、9—连接架固定装置;10—弯板架;11—油管抓手;12—轴;13—支撑液压缸固定板;14—摩擦轮固定底;15—摩擦轮固定装置;16—抓手加强板;17—轴挡板;18—螺栓;19—销轴;20—摩擦轮;21—位移传感器。

当修井机在修井现场就位后,桅杆升起,油管扶正机械手折叠臂的支撑液缸活塞缸缩回,机械手由Home位(见图5)进入待校对状态(见图1)。修井机就位后,在此次作业中位置不会随意发生改动,所以油管抓手Home位置相对于井口中心位置的距离确定,井口中心位置到油管抓手接管位的距离也会确定。此次作业首次起油管时,需对井口对中位(见图6)和接管位(见图7)进行校对和记忆。首先控制定位液压缸活塞杆伸出,调节油管抓手中心与井口中心近乎重叠后,在总控面板中油管扶正机械手副面板里按下锁定按钮,油管抓手位置锁定,系统自动读取位移传感器数据并记录,井口对中位置完成校正。在作业中,油管抓手在定位液压缸的驱动下不断移动,此时通过位移传感器不断地对定位液压缸进行检测,并把检测信号传递给总控系统,总控系统将此信号与之前校正记录的信号进行比对,一旦检测信号与记录信号一致,即油管抓手到达预定的井口对中位,总控系统立即对定位液压缸发出停止移动的指令,油管抓手立即停止移动,这样就完成了油管在井口的对中任务。同理,接管位用同样的方法进行校对,工作原理也相同。当下次作业时,井场发生变化,井口对中位与接管位需要重新校对,只需在总控系统里按下重置,即可对这两个位置参数进行重新设定。

油管定位机械臂的自动定位功能有效避免了人工对中的失误,节约了作业时间,大大提高了修井作业效率。

1.4 工作流程

油管扶正机械手起油管的完整工作流程如下:

(1)修井机就位后,总控系统控制桅杆升起,待修井机完全进入工作状态后,控制机械手支撑液压缸活塞杆缩回,使油管定位机械臂与桅杆呈垂直状态,即机械手由Home位进入待校对状态。

(2)根据实际情况,在井口、修井机和送管机位置确定后,完成井口对中位与接管位的校正与记录。

(3)完成校对后,控制定位液压缸活塞杆缩回,同时控制折叠机械臂的支撑液压缸活塞杆推出,使油管抓手回到Home位,让出位置。

(4)控制游动吊卡下行,当游动吊卡下方接触到油管外螺纹端下方的管体时,利用吊环与游动吊卡之间的柔性连接关系,游动吊卡月牙口下缘支在油管上,自动向内(朝井口方向)翻转,使游动吊卡月牙扣住油管[10]。此时控制井口的液压卡瓦打开,游动吊卡上行,油管上提,当油管接箍到达井口油管液压钳卸扣位置时,控制游动吊卡停止运行,并关闭液压卡瓦。

(5)控制液压钳龙门架推出,使液压钳到达井口对中位置,开始卸扣,完成卸扣后,控制龙门架缩回,让出空间[11]。

(6)游动吊卡稍提,控制油管抓手微型液压缸活塞杆缩回,油管抓手完全打开,控制定位液压缸活塞杆推出,使油管抓手达到预设的井口对中位(见图6),油管完全进入抓手的包裹范围内,控制油管抓手微型液压缸活塞杆推出,抓手完全闭合。

(7)控制定位液压缸活塞杆继续推出,使得油管抓手运动到预设的接管位(见图7),此时,油管内螺纹端到达送管机的小车内,控制油管抓手微型液压缸活塞杆缩回,油管抓手完全打开,控制定位液压缸活塞杆缩回,同时控制折叠机械臂的支撑液压缸活塞杆推出,使油管抓手回到Home位,让出位置。

(8)控制游动吊卡继续下行,配合送管机小车后移,使油管完全放倒在送管机上,游动吊卡打开并回位。

(9)油管经送管机和排管机排放整齐,等待修理。

至此,1根油管的起井作业结束。回到步骤(4),即可进行下一根油管的起井作业。循环往复,可将井下的油管一根根从井下起到地面。下油管的过程与起油管过程相反。若是在该工况首次进行油管的起下作业,则需从步骤(1)开始进行。

1.5 主要技术参数

扶正机械手外形尺寸3 205 mm×1 294 mm×516 mm,工作油压10 MPa,适用油管外径60.3~88.9 mm (2~3in),机械臂水平行程1 000 mm,油管扶正和推送时间<10 s。

2 液压系统设计

2.1 液压缸选取

折叠式油管扶正机械手整体材料为Q345号钢,可计算出其质量,再根据其质量查机械设计手册,为折叠装置选取HSG型工程液压缸,缸径63.0 mm。根据液压缸安装尺寸以及折叠机构设计尺寸,设计最大行程为530 mm;油管定位机械臂液压缸,同样选用HSG型工程液压缸,由于该液压缸所要的推力需求不大,选用缸径为50.0 mm的液压缸,为满足接(送)管的需求,设计最大行程为1 000 mm。

2.2 液压回路设计

折叠式油管扶正机械手液压系统结构及原理如图9所示。液压系统由折叠机械臂支撑缸、定位液压缸、油管抓手微型液压缸、溢流阀、换向阀、同步分流阀以及单向液压锁等组成。

图9 机械手液压系统结构及原理示意图

该机械手的机械臂液压缸与定位液压缸成对组合工作,为其设计了同步分流单向阀锁紧液压回路[12],目的是为了控制两个液压缸在工作中保持相同的运动速度,并在指定的目标位置锁紧。由于装置有一定的自重,所以两缸均受负载,但是其所受负载不会丝毫不差地均分到两个液压缸上,再加上液压缸在制造上存在的微小误差,会对两个液压缸同步工作产生影响,导致液压缸不能在指定的目标位置停下并锁紧,所以需要同步分流单向阀锁紧液压回路来消除这些影响,从而确保机械手井口对中的精准度[13]。

3 现场应用情况

折叠式油管扶正机械手随ZXG-675液压自动修井机于2018年7月在江苏油田现场投入使用,现场应用情况如图10所示。

图10 机械手现场应用图

现场应用结果表明:①折叠式油管扶正机械手的抓放、推送、扶正以及井口对中等操作均可在远程控制条件下完成;②设备运行平稳,配套液压修井机平均起下油管速度为每小时35根;③该机械手集成在修井机桅杆上,无需拆装,简化了现场安装步骤,并降低了运输成本。④该机械手液压系统直接接入修井机液压站,方便且高效。

4 结 论

(1)该小修作业油管扶正机械手满足桅杆式修井机的结构特征要求,作为组件安装在修井机井架上,简化了现场安装步骤,并降低了运输成本。

(2)现场应用结果表明,该装置在远程控制条件下,成功实现了油管的抓放、推送、扶正和井口对中等功能,不仅减轻了工人的劳动强度,同时也提高了安全性;

(3)该装置使用液压系统驱动,直接接入修井机液压站,配合位移传感器,作业时对中精准、快速、稳定。

(4)油管扶正机械手组件的成功应用为自动化、智能化修井机的设计与应用提供了技术支撑。