钻井离心机流场特性及重晶石回收效率分析*

2022-02-28岳明张羽臣刘阳王栋森杨保健李伟

岳明 张羽臣 刘阳 王栋森 杨保健 李伟

(1. 中海石油(中国)有限公司天津分公司 2. 中海油田服务股份有限公司)

0 引 言

随着石油勘探开发不断向深部地层迈进,对钻井液密度和性能的要求也不断提高,塔里木油田和西南油气田部分区块的钻井液密度甚至达到了2.5 g/cm3,而加重钻井液中重晶石的费用占到钻井液成本的75%,因此钻井液重晶石的回收和有害固相的去除对钻井作业有重要的意义[1-2]。

目前国内外关于钻井液离心机的研究主要集中在非加重钻井液的液固分离方面[3-5],一般都是将钻井液简化为液-固两相流,并分析结构和工况参数对分离效率的影响。刘京广[6]建立了卧螺离心机的三维模型并进行了流体运动仿真,分析了流场速度与结构特性参数之间的关系;郑胜飞[7]采用RSM模型对卧螺离心机的三维流场进行模拟,得到流场内的压力分布和速度分布,但分析模型对卧螺离心机进行了简化,并没有考虑螺旋对流体的影响;刘洪斌等[8]建立了离心机流体域和螺旋输送器的模型,通过数值模拟得到离心机流场的情况,并对螺旋输送器进行了流固耦合分析。对于加重钻井液中重晶石的回收问题,相关研究非常少,主要是技术探讨与可行性分析[9-10],国内主要有张晓东等[11]通过理论计算和试验分析,得到了固相回收率和粒度分布的关系。本文针对超深井高密度钻井液中重晶石的回收效率问题,将钻井液考虑为液-固-固流体模型,分析了离心机内流场的瞬态变化过程以及多种因素对重晶石和有害固相分布的影响,并对重晶石的回收效率进行了分析。

1 离心机重晶石回收效率模型

钻井液卧螺离心机工作原理如图1所示。钻井液由进料管进入螺旋推料器内筒,在离心力作用下,较重的固相颗粒沉积在转毂内壁上形成沉渣层,经螺旋推料器连续推动后排出到沉渣池;较轻的液相由转毂大端溢流口连续溢出,经溢流端口排到离心机外。对于加重钻井液而言,离心机不仅可以去除加重钻井液中多余的胶体和细小的有害固相,从而控制钻井液的黏度,保证钻井作业的正常进行,而且还可以回收加重材料,一定程度上降低钻井成本。

1—沉渣池;2—溢流端;3—转毂;4—螺旋推料器;5—差速器。

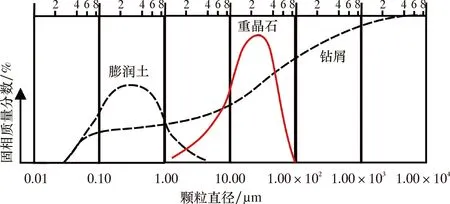

按照API标准,加重钻井液中至少有97%的重晶石的粒径在74 μm以下,如图2所示。从图2中可以看出,绝大多数重晶石粒径分布范围为2~74 μm。振动筛和除砂除泥器则可以去除钻井液中大于74 μm的钻屑,加重钻井液中重晶石粒径分布以10~50 μm所占比例最高[12]。

图2 加重钻井液中固相颗粒的粒度分布

钻井液中重晶石的回收效率为[12]:

(1)

式中:M、Mc和Mf分别为重晶石质量、离心机沉渣池中重晶石质量及溢流口处重晶石质量,kg。

在实际作业过程中,重晶石回收效率可以采用式(2)计算。

(2)

式中:C0、Cf分别为钻井液中重晶石在离心机进口处、溢流口的质量分数;W0为沉渣池中重晶石的含水体积分数。

当溢流口重晶石质量分数和沉渣池重晶石的含水体积分数均比较小时,式(2)可以简化为:

(3)

2 液-固-固钻井液瞬态流场分析

本文考虑钻井液中重晶石和有害固相对流体性能的影响,将流体模型假设为液-固-固钻井液模型。钻井液离心机在实际工作时,沉渣池和溢流口的重晶石回收效率时刻变化,因此,本文对离心机内流场进行瞬态分析,可以更好地观察离心机从启动到稳定过程中,其内部流场的分布情况以及重晶石分布的变化过程。

2.1 钻井液离心机流场分析模型

选取工况条件为转毂转速为3 000 r/min,处理量为60 m3/h,常用加重钻井液黏度为0.01~0.06 Pa·s,选取钻井液黏度为0.02 Pa·s。目标分离重晶石粒径为30 μm,体积分数为25%;有害固相粒径为5 μm,体积分数为25%[13]。固相定义为离散相固体,液相为连续流体,由于在转毂壁处流体相对于转毂壁无滑动,所以设定为无滑移条件,取入口处湍流强度为5%,采用RNGk-ε湍流模型对离心机内部流场进行多相流模拟。

由于流动模型比较复杂,本文采用四面体网格对流体区域进行网格划分[13],流场边界条件模型如图3所示。

图3 离心机流场边界条件模型

2.2 瞬态流场分析结果

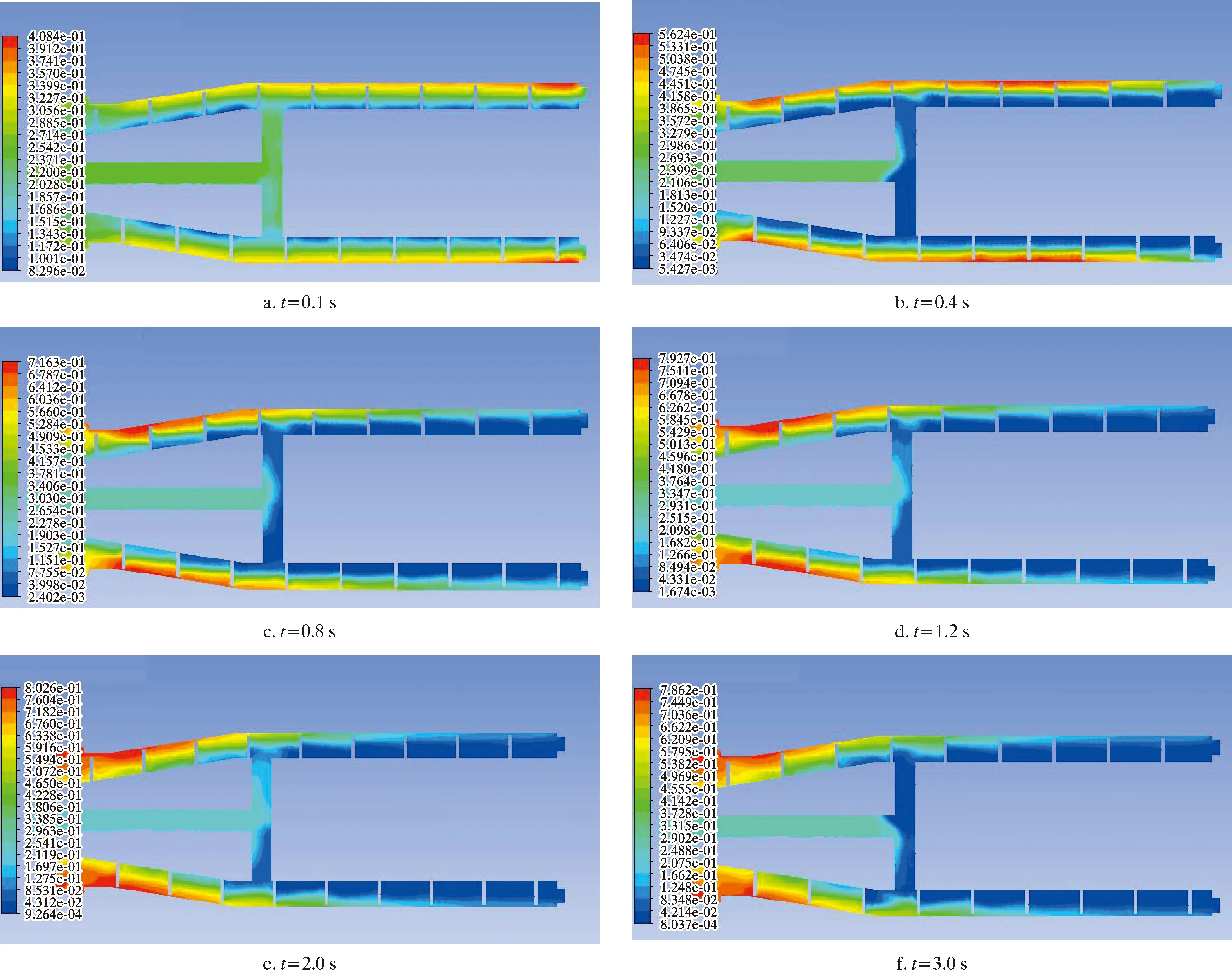

本计算模型考虑细小钻屑有害固相和重晶石颗粒对钻井液的影响,设置计算时间t=3.0 s。重晶石颗粒沿轴向的体积分数变化过程如图4所示。从图4可以看出,重晶石的分离效果相当明显,当计算时间达到1 s左右时,内部流场中的重晶石体积分数分布已经基本稳定,根据软件计算结果,可以得到沉渣池和溢流出口端重晶石的颗粒体积分数分别为82.56%和5.96%,有害固相的颗粒体积分数分别为1.50%和7.12%。

图4 重晶石体积分数随时间变化的分布情况

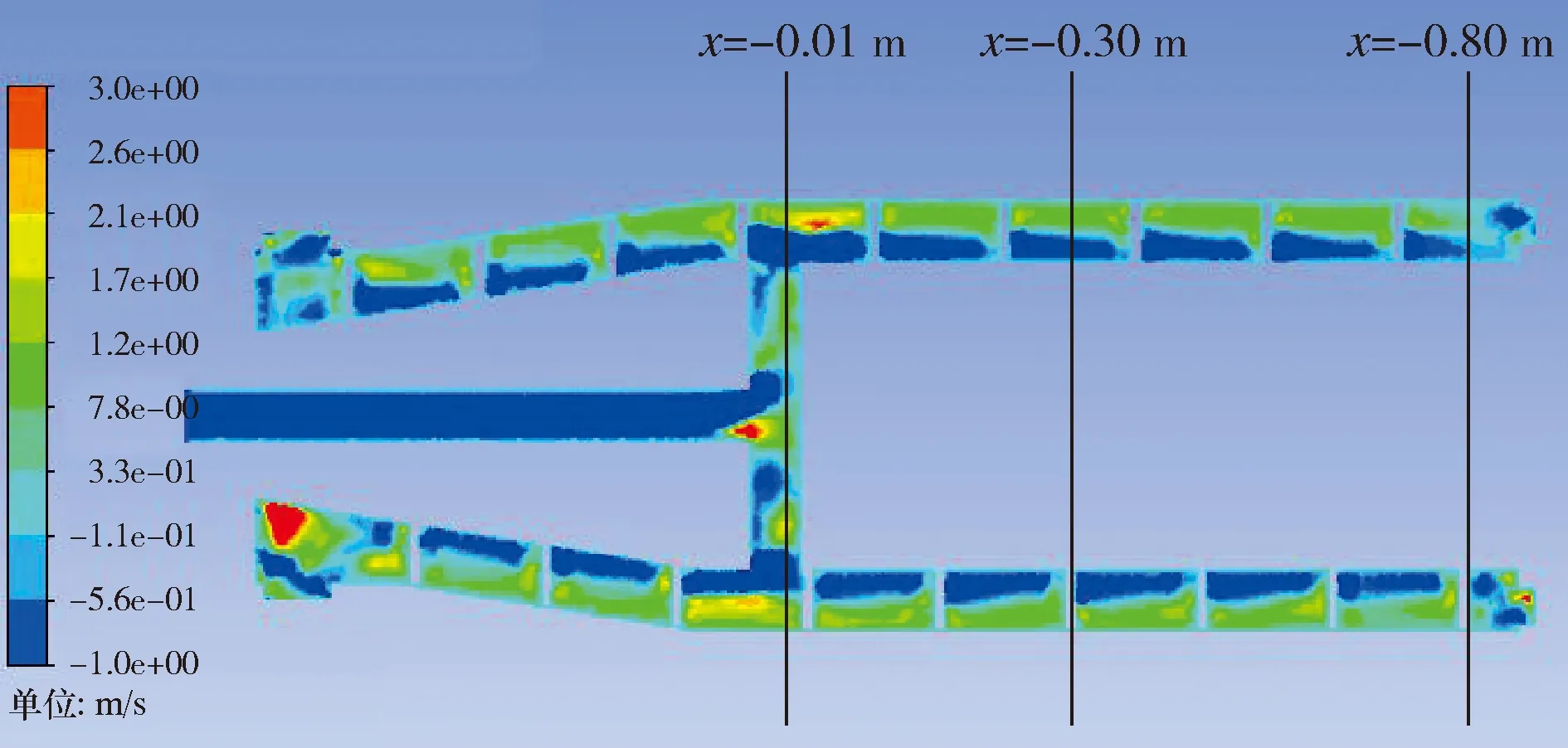

此外,由于钻井液中重晶石和细小有害固相分离的粒径差异较大,导致沉渣池重晶石的体积分数远远大于有害固相,而溢流口处重晶石和有害固相的体积分数差异较小,主要是由于转毂转速较低,没有达到分离临界的要求,同时离心机的处理量较小,达不到分离细小钻屑有害固相颗粒的性能要求。在此基础上,提取t=2.0 s时液相的轴向速度分布,如图5所示。

图5 重晶石轴向速度分布图

从图5可以看出,由于螺旋推料器的影响,重晶石的轴向速度在离心机内部并不呈均匀分布,靠

近转毂壁面附近的重晶石轴向速度为正(向左),这部分重晶石最终通过沉渣池排出,达到重晶石回收的目的。

在图5的基础上,得到沿轴向不同横截面处的重晶石轴向速度分布,如图6所示。分流口处的轴向速度分布如图6a所示。从图6a中可以看出分流口附近出现回流现象。图6b和图6c是距分流口较远位置截面的轴向速度分布图。图6中3个横截面的结果都表明,靠近转毂壁面附近的重晶石速度与自由液面附近的重晶石轴向速度方向相反,而且轴向速度沿周向并未均匀分布,不同截面处的轴向速度分布也不同。

图6 重晶石流场轴向速度截面图

3 参数影响分析

对于现场在用的离心机而言,影响重晶石回收效率的性能参数主要有钻井液黏度、转毂转速和重晶石粒径[14-15]。本文通过改变各参量的变化范围,得到对应的流场分析结果。根据分析结果,得到各影响因素对沉渣池和溢流口中重晶石体积分数的影响。初始模型参数为:钻井液处理量60 m3/h,转速4 000 r/min,重晶石体积分数25%、粒径30 μm,有害固相体积分数5%、粒径5 μm,钻井液体积分数70%。

3.1 钻井液黏度变化的影响

钻井液黏度对沉渣池和溢流口处重晶石体积分数的影响如图7所示。从图7可以看到,随着钻井液黏度的增大,沉渣池重晶石的回收效率明显降低,有害固相的回收效率同样比较差,导致溢流口的重晶石体积分数呈现上升的趋势。产生上述现象的主要原因是钻井液黏度会延长离心沉降分离的时间,从而导致加重钻井液中到达转毂壁面的固相不断减少,当黏度超过一定值时,该型离心机甚至不能对重晶石进行分离。

图7 钻井液黏度对重晶石体积分数的影响

基于钻井液黏度变化会出现随着温度升高而降低的趋势,本文对原样密度为1.605 2 g/cm3的钻井液进行在温度影响下固相颗粒的分离试验,离心机型号为LW250,转速为4 500 r/min。室内试验结果表明,逐渐升高钻井液的温度,离心机溢流口的钻井液密度逐渐降低,钻井液中固相颗粒的分离效果越来越好,验证了仿真分析结果的正确性。

3.2 转速变化的影响

推料器转速对沉渣池和溢流口重晶石体积分数的影响如图8所示。从图8可以看出,随着转速的增大,沉渣池重晶石的分离回收效率明显上升,尤其是当推料器转速从4 000 r/min升高到4 500 r/min时,有害固相的分离效率上升迅速,导致溢流口返出的重晶石体积分数呈现下降的趋势。之所以产生该现象,主要是因为离心机转毂转速对离心力的影响,随着转速增加,离心力逐渐增大,从而使达到转毂壁面上的固相增多,沉渣池固相随着转速的增大而增多。

图8 转毂转速对重晶石体积分数的影响

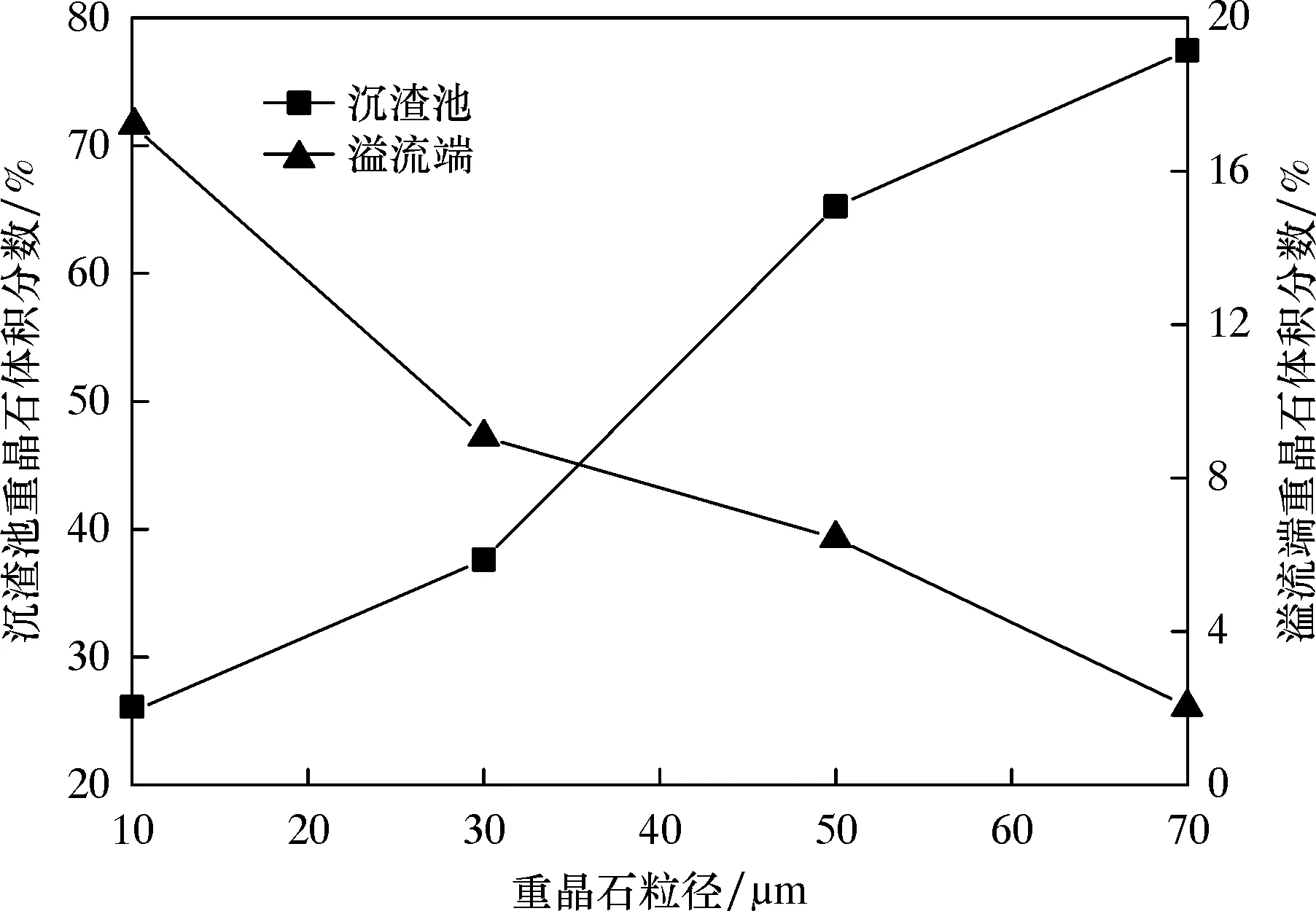

3.3 重晶石粒径变化的影响

重晶石粒径对沉渣池和溢流口重晶石的影响如图9所示。从图9可以看出,随着重晶石粒径的增大,沉渣池重晶石体积分数逐渐升高,尤其是重晶石粒径从30 μm增加到50 μm时,沉渣池重晶石的回收效率迅速上升。

图9 重晶石粒径对重晶石体积分数的影响

4 重晶石回收效率计算

以重晶石粒径对重晶石回收效率的影响为例,进料口钻井液中重晶石体积分数为25%、密度为4.2 g/cm3,有害固相体积分数为5%、密度为2.6 g/cm3,钻井液体积分数为70%、密度为2.0 g/cm3。由此可以分别得到在进料端口处钻井液、溢流口钻井液和沉渣池钻井液中重晶石的质量分数,将计算结果代入式(2),即可得到重晶石回收效率,如表1所示。

表1 不同粒径下重晶石的回收效率

从表1可以看出:当重晶石的粒径为10 μm时,重晶石的回收效率很低,主要是由于有害固相的粒径和重晶石的粒径比较接近,超过该离心机能够分离的最小粒径,所以难以达到分离效果;当重晶石粒径增大到30 μm时,回收效率迅速增大到81.35%。因此重晶石的粒径对重晶石的回收效率有很大的影响。

5 结 论

(1)离心机沉渣池重晶石的体积分数远大于有害固相,而溢流口重晶石和有害固相的体积分数差异较小,离心机分流口处的钻井液速度分布并不均匀,轴向速度在离心机溢流口处达到最大。

(2)随着钻井液黏度的增大,沉渣池重晶石的回收效率明显降低,溢流口的重晶石体积分数呈现上升的趋势。

(3)随着转速和重晶石粒径的增大,沉渣池重晶石体积分数逐渐升高,溢流口返出的重晶石体积分数呈现下降趋势。

(4)当重晶石粒径为10 μm时,其回收效率较低,随着粒径的增大,重晶石的回收效率迅速增加,因此粒径对重晶石的回收效率有很大的影响。