随钻仪器井下降温系统传热特性研究*

2022-02-28刘珂高文凯窦修荣王家进滕鑫淼

刘珂 高文凯 窦修荣 王家进 滕鑫淼

(1.中国石油集团工程技术研究院有限公司 2.中国石油勘探开发研究院)

0 引 言

油气资源是经济社会发展不可或缺的重要物资[1-2]。随着中国中浅层油气发现难度日益增加[3],深层油气资源的勘探开发[4-7]已成为中国增储上产的重要领域。但是,在向深层钻进过程中,地层高温使得获取地质和工程等参数的随钻仪器电路系统故障频发,增加了钻井风险和开发成本;同时,当前最先进随钻仪器耐温指标上限为200 ℃[8],无法应对更深地层油气资源的勘探开发。因此,随钻仪器抗高温技术已成为突破深层、超深层油气资源高效勘探和效益开发的关键核心技术[9],研制随钻仪器井下降温系统[10-11]已成为中国实现核心技术自主可控的关键步骤和环节。

研制随钻仪器井下降温系统,需要突破3项核心技术[12]:①在满足井下高温环境和随钻仪器结构等工况下,产生用于为随钻仪器电路系统降温需要的冷量,即制冷技术;②将冷量高效地传递到随钻仪器电路系统,即传热技术;③将冷源和电路系统组成的耦合体与井下高温环境有效热隔离,一方面减少冷量的损失,另一方面减少高温环境对耦合体的传递热,即保温技术。

本文以随钻仪器井下降温系统3项核心技术之一的传热技术为研究内容,基于传热学理论和数值仿真方法,确定影响传热效果的相关参数,研究了不同参数对随钻仪器电路系统温度变化的影响规律,探究了不同参数对随钻仪器电路系统温度变化的影响程度。研究结果可为随钻仪器井下降温系统的设计提供理论支撑。

1 物理模型和数值方法

1.1 物理模型

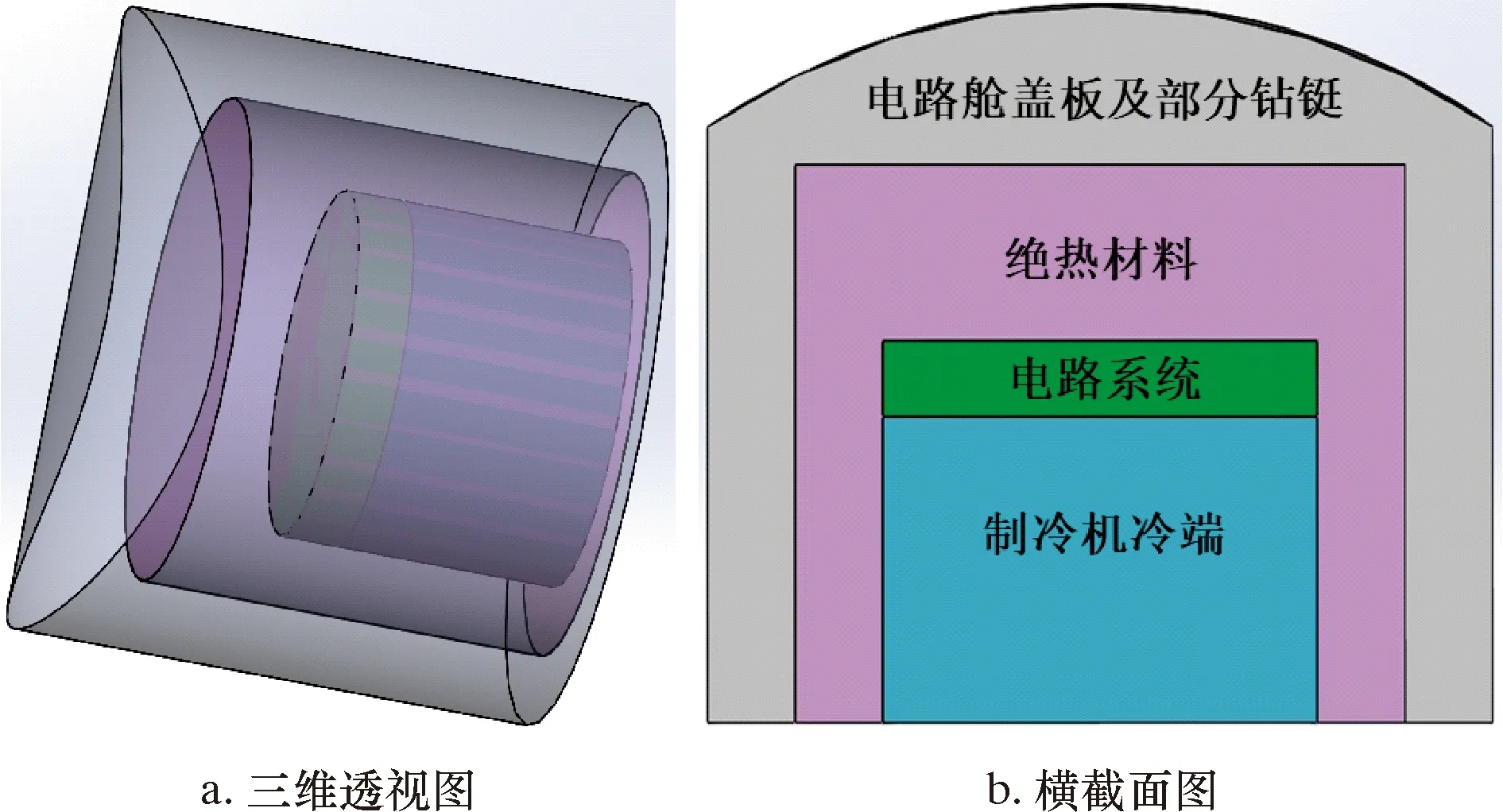

图1为随钻仪器井下降温系统物理模型。钻铤侧壁电路舱内放置随钻仪器电路系统、绝热材料和降温装置。其中,降温装置为分体式结构,包括散热端(未示出)、连接管(部分示出)和制冷端。随钻仪器电路系统、制冷端和绝热材料构成井下降温系统冷端耦合体。一方面,电路系统中发热元件产生的热功耗由制冷端吸收并通过连接管转移至散热端;另一方面,耦合体中绝热材料的存在隔绝了外界高温环境的热影响,从而提高随钻仪器的抗高温能力。

1—内接头;2—流道过渡环;3—井下降温系统冷端耦合体;4—钻铤;5—外接头;6—电路舱盖板;7—绝热材料;8—电路系统;9—制冷端。

分析随钻仪器井下降温系统传热特性时,为消除钻铤和绝热材料接触面处边界效应的影响,也为减少有限元网格划分数量、加快计算速度,截取电路舱体及其外延10 mm厚的钻铤为数值计算域,如图2所示(图1b中虚线框部分)。

图2 数值计算域

根据随钻仪器井下降温系统物理模型和数值计算域,影响随钻仪器电路系统温度变化的参数有:①环境温度,表示随钻仪器井下降温系统所处地层温度,用Tenv表示;②钻铤导热率,表示电路舱盖板及钻铤用何种材质,用λG表示;③绝热材料导热率,表示采用何种绝热材料,用λJ表示;④绝热材料厚度,表示阻热路径的长短,用δJ表示;⑤电路系统导热率,表示电路系统作为体积热源而具有的导热能力,用λD表示;⑥电路系统直径,表示受热面的大小(电路系统采用圆形结构),用dD表示;⑦电路系统热功耗,表示电路系统工作在不同模式或状态下自身作为热源的发热量,用PD表示;⑧有效制冷功率,表示降温装置制冷端产生的有效制冷量,用PZ表示;⑨冷端直径,表示降温装置制冷面的大小,用dZ表示。设定上述9个参数初始值:Tenv=473 K、λG=16.27 W/(m·K)、λJ=0.021 W/(m·K)、δJ=10 mm、λD=5 W/(m·K)、dD=50 mm、PD=8 W、PZ=10 W、dZ=50 mm。采用控制变量法研究随钻仪器井下降温系统传热特性,各参数变化范围及数值模型方案分组安排见表1。其中,方案1为参照组(参数为初始值),其余方案为单因素变化组。

表1 参数变化范围及数值模拟方案分组安排

1.2 数值方法

1.2.1 假设条件与控制方程

为便于分析,进行如下基本假设:①钻井是一个持续过程,采用稳态传热模型进行分析;②降温装置结构尺寸小,相对地温梯度来说,其所处环境温度视为定值;③同一地层深度,环空温度高于水眼温度[13],钻铤径向温度视为线性变化;④随钻仪器电路系统采用导热材料封装为规则几何体,整体视为体积热源;⑤假设计算域内各接触面无气隙存在;⑥降温装置冷端端面为冷源、冷端侧面为绝热边界。

由随钻仪器井下降温系统物理模型可知,整个计算域内均为固体,自动满足质量守恒定律和动量守恒定律。在正交坐标系下,控制方程为常物性、稳态、含热源的能量方程,即:

(1)

式中:λi为不同结构的导热率,i=1、2、3,分别对应电路舱盖板及钻铤、绝热材料和电路系统,W/(m·K);T为计算域内温度,K;Si为不同结构中的内热源,S1=S2=0,S3为随钻仪器电路系统热功耗,W/m3。

1.2.2 边界条件

根据假设条件②,电路舱盖板外壁面温度等于所处环境温度,取值为473 K,如图3a所示;根据假设条件③,计算域圆周面温度为线性变化,如图3b所示;根据随钻仪器井下降温系统物理模型,得到舱体底面温度分布规律,如图3c所示;根据假设条件⑥,降温装置冷端侧面与绝热材料接触面为绝热边界,降温装置冷端端面与电路系统接触面设为热流密度边界(热流密度大小为降温装置有效制冷功率除以冷端端面面积),如图3d所示。

图3 计算域边界条件

在计算中,能量方程采用二阶迎风格式进行离散,计算收敛条件为能量残差值小于10-6。

1.2.3 网格划分及网格无关性验证

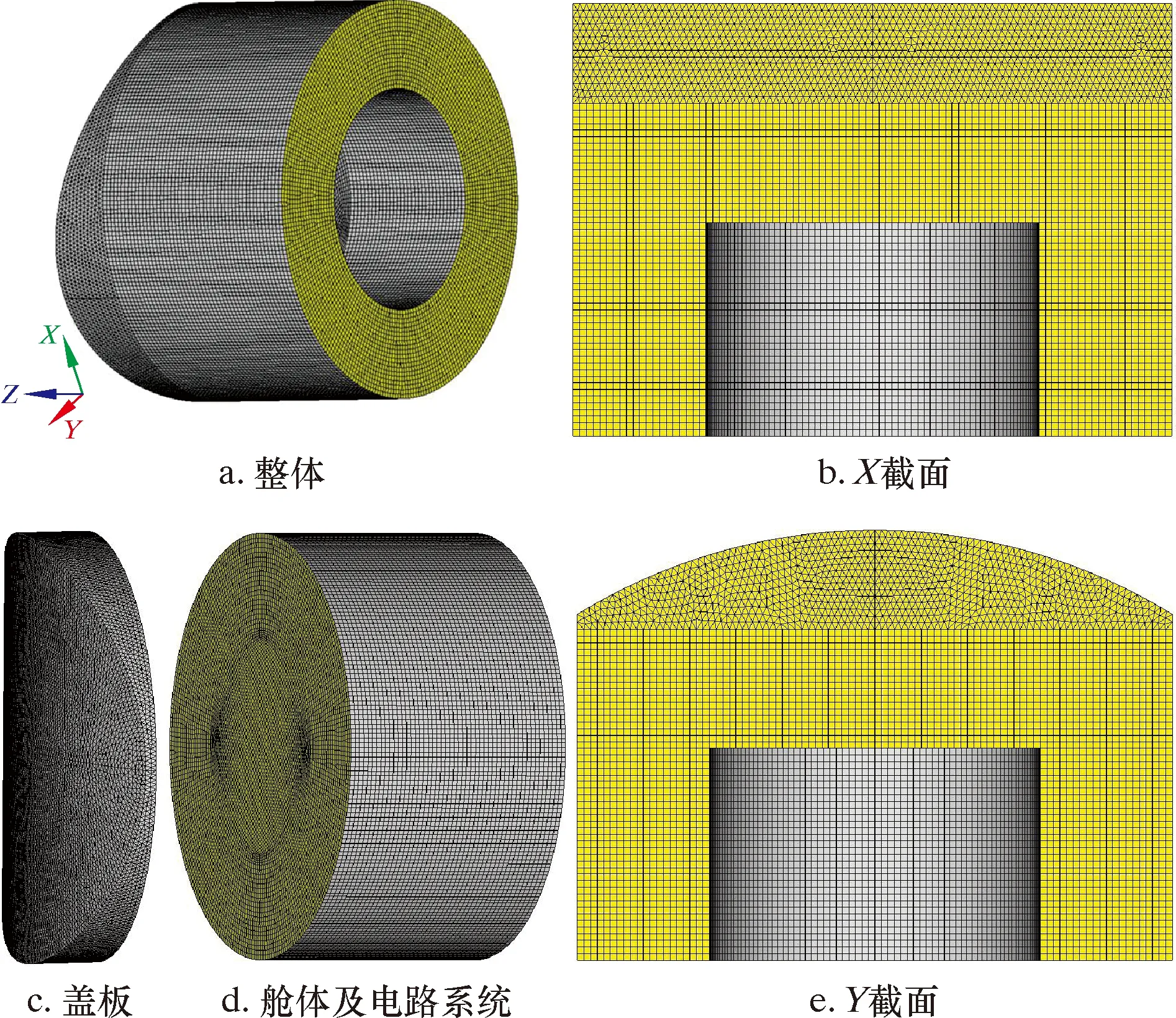

以电路舱盖板内壁面与电路舱内充填绝热材料接触面为基准,将物理模型分为两部分,盖板部分采用四面体划分网格,余下部分采用五面体和六面体混合划分网格,结果如图4所示。

图4 网格划分结果

为保证数值计算的准确性,需进行网格无关性验证。以随钻仪器电路系统最高温度值为目标,观察仿真结果是否随网格数量的增加而趋于收敛。如果网格数量超过一定值后,最高温度值基本不变化,则认为仿真结果可信。

以表1中方案1的参数为例,提供4种不同尺寸大小的网格,计算得到表2。由表2可知,随着最小网格尺寸的减小,网格数目快速增加。以最小单元尺寸为0.5 mm网格方案计算的电路系统最高温度为真值,得到不同网格尺寸下的电路系统最高温度和误差。当网格数超过106万时,电路系统最高温度趋于稳定,为保证计算精度,同时减少计算量,采用网格尺寸为1.0 mm来划分计算区域。

表2 网格无关性验证

2 传热特性研究

2.1 初始条件传热特性分析

基于方案1,通过数值仿真,得到计算域内X和Y截面上的温度分布云图,结果如图5所示。从图5可知:最外侧区域为电路舱盖板及部分钻铤,其温度最高,约为边界条件所设定的温度;中间区域为电路舱内充填绝热材料,可分为两部分,一是包裹降温装置冷端圆周面部分,由于受冷端端面影响,先形成一个由低温到高温的过渡区,随后温度趋于略低于环境温度的均匀状态;二是包裹电路系统部分,由于电路系统在冷端有效制冷功率作用下,整体处于低温状态,使得这部分绝热材料的温度处于环境温度和电路系统温度之间,形成明显的温度差,因此绝热材料对低温状态的电路系统起到了有效的阻热作用;最内侧区域为电路系统,其与降温装置冷端端面直接接触,在制冷作用下,温度均匀地处于相对低温状态。

图5 X截面和Y截面温度分布云图

进一步得到随钻仪器电路系统温度分布云图,如图6所示。从图6可知:电路系统温度分布关于Z轴对称,这是由其轴对称体的结构特点决定的;电路系统上表面温度高于下表面温度,即沿Z轴从上到下温度逐渐降低,这是因为上表面与绝热材料接触,温度较高,下表面与制冷机冷端端面接触,温度较低,从而形成了上高下低的温度分布;同时,电路系统上表面中心与下表面中心温度变化范围为276.5~279.4 K,变化幅度为2.9 K;电路系统上表面温度从中心到边缘逐渐增加,变化范围为279.4~287.5 K,变化幅度为2.4 K。由电路系统整体温度变化范围,得到其平均温度约为279 K,变化幅度约为5 K,变化率约为1.8%,表明电路系统在降温装置作用下整体温度分布较均匀。基于方案1,随钻仪器电路系统整体温度低于环境温度约为194 K,表明在降温装置作用下,随钻仪器电路系统的降温效果显著。

图6 电路系统温度分布云图

2.2 不同参数影响规律分析

2.2.1 环境温度的影响

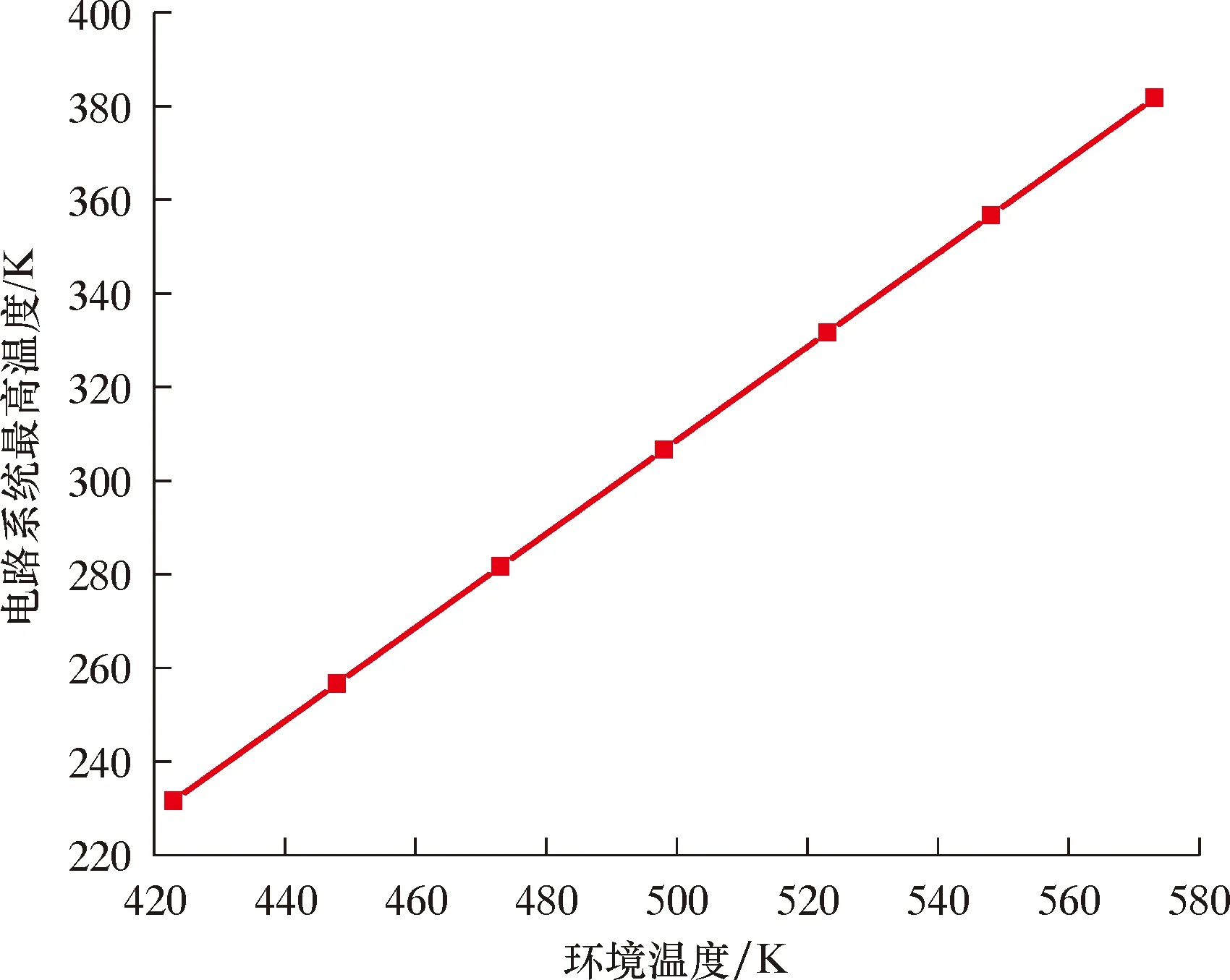

通过调整环境温度,即表明所处地层深度的变化,对随钻仪器井下降温系统传热特性进行研究。基于方案2,通过数值分析,得到电路系统最高温度随环境温度的变化曲线,如图7所示。从图7可知,随着环境温度增大,电路系统最高温度线性增大,即环境温度从423.0 K升高到573.0 K时,电路系统最高温度从231.4 K升高到381.6 K,增幅为150.2 K,增长率约为65.2%,表明环境温度的变化对电路系统温度的影响显著,进而对随钻仪器井下降温系统传热特性影响较大。

图7 不同环境温度下电路系统最高温度曲线

2.2.2 钻铤导热率的影响

通过调整钻铤导热率,即表明电路舱盖板及钻铤采用不同材质时,对随钻仪器井下降温系统传热特性进行研究。基于方案3,通过数值分析,得到电路系统最高温度随钻铤导热率的变化曲线,如图8所示。从图8可知,当钻铤导热率从1 W/(m·K)增加到400 W/(m·K)时,电路系统最高温度从279.3 K升高到281.8 K,变化幅度为2.5 K,变化率约为0.8%,表明钻铤导热率的变化对电路系统温度的影响可忽略不计,进而指明了电路舱盖板及钻铤所选材质对随钻仪器井下降温系统传热特性的影响不大。

图8 不同钻铤导热率下电路系统最高温度曲线

2.2.3 绝热材料导热率的影响

通过调整绝热材料导热率,即表明电路舱间隙充填不同绝热材料时,对随钻仪器井下降温系统传热特性进行研究。基于方案4,通过数值分析,得到电路系统最高温度随绝热材料导热率的变化曲线,如图9所示。从图9可知:当绝热材料导热率从0.021 W/(m·K)增加到0.080 W/(m·K)时,电路系统最高温度从281.6 K升高到420.7 K,增幅为139.1 K,增长率约为49.4%;当绝热材料导热率从0.080 W/(m·K)增加到0.200 W/(m·K)时,电路系统最高温度从420.7 K升高到450.4 K,增幅约为29.7 K,增长率约为7.1%。整体变化趋势为:随着绝热材料导热率增大,电路系统最高温度先显著增大,后增大趋势放缓,表明绝热材料导热率在0.021~0.080 W/(m·K)时,对电路系统温度变化的影响较大。同时,在后续分析中,采用绝热材料导热率的范围为0.021~0.080 W/(m·K)。

图9 不同绝热材料导热率下电路系统最高温度曲线

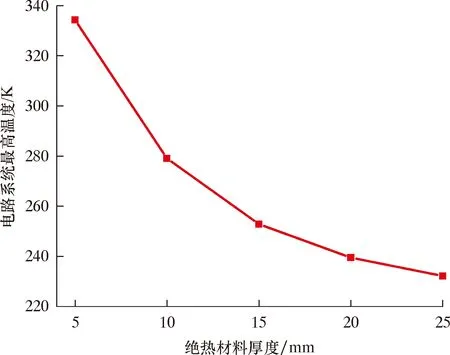

2.2.4 绝热材料厚度的影响

通过调整绝热材料厚度,即表明阻热路径变化时,对随钻仪器井下降温系统传热特性进行研究。基于方案5,通过数值分析,得到电路系统最高温度随绝热材料厚度的变化曲线,如图10所示。从图10可知,随着绝热材料厚度增大,电路系统最高温度逐渐降低,即绝热材料厚度从5 mm增加到25 mm时,电路系统最高温度从334.4 K降低到232.1 K,降幅为102.3 K,下降率为30.6%,表明绝热材料厚度的变化对电路系统温度的影响较大,进而指明了阻热路径的长短对随钻仪器井下降温系统传热特性影响较大。

图10 不同绝热材料厚度下电路系统最高温度曲线

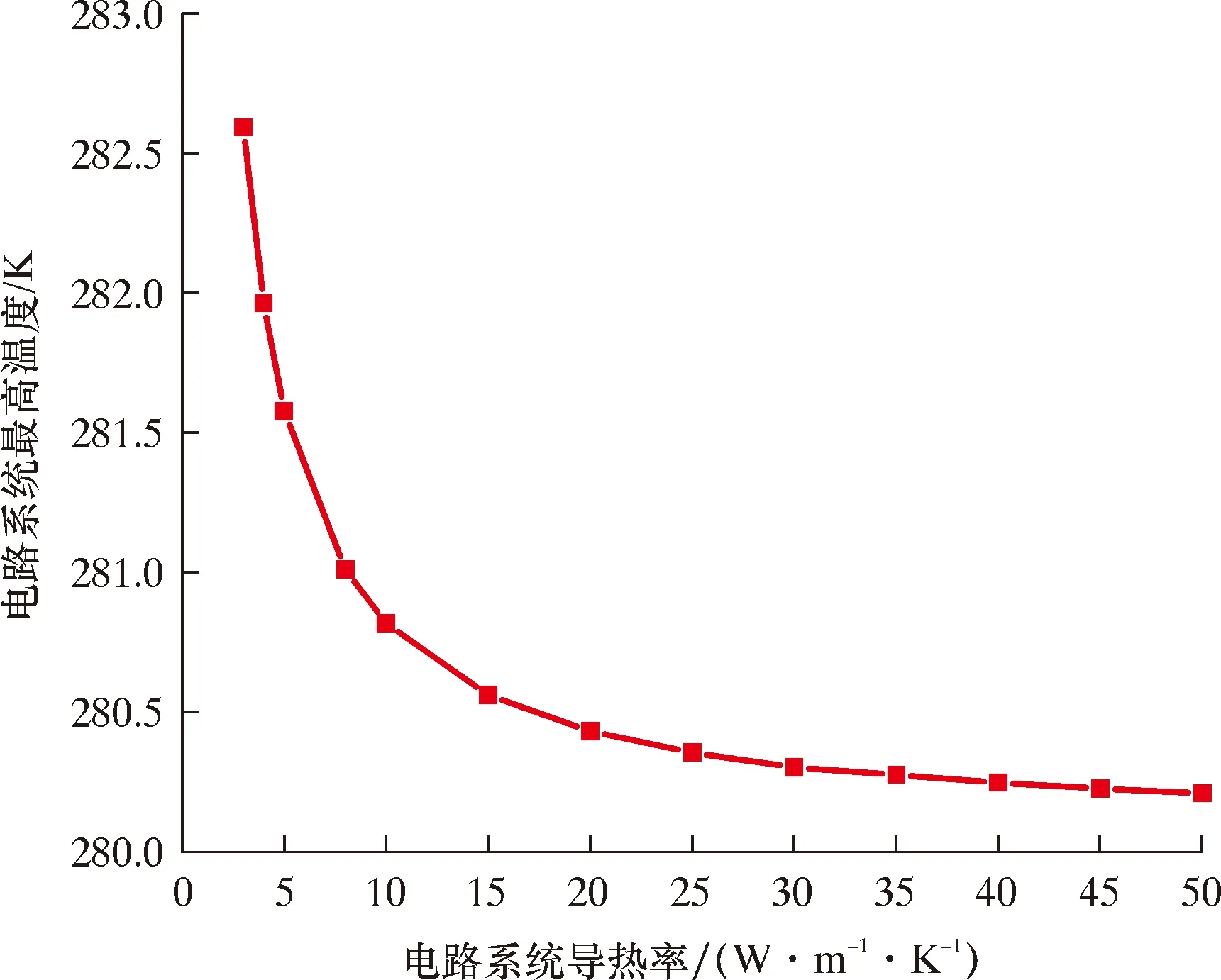

2.2.5 电路系统导热率的影响

通过调整电路系统导热率,即表明将电路系统内部元器件和基板等用不同导热材料封装为体积热源时,对随钻仪器井下降温系统传热特性进行研究。基于方案6,通过数值分析,得到电路系统最高温度随电路系统导热率的变化曲线,如图11所示。从图11可知,当电路系统导热率从3 W/(m·K)增加到50 W/(m·K)时,电路系统最高温度从282.6 K降低到280.2 K,变化幅度为2.4 K,变化率约为0.8%,表明电路系统导热率的变化对电路系统温度的影响可忽略不计,进而指明了电路系统作为体积热源而具有的导热能力,对随钻仪器井下降温系统传热特性影响不大。

图11 不同电路系统导热率下电路系统最高温度曲线

2.2.6 电路系统直径的影响

通过调整电路系统直径,即表明电路系统受热面面积改变时,对随钻仪器井下降温系统传热特性进行研究。基于方案7,通过数值分析,得到电路系统最高温度随电路系统直径的变化曲线,如图12所示。从图12可知,当电路系统直径从50 mm增加到100 mm时,相应面积从1 963.5 mm2增大到7 854.0 mm2,电路系统最高温度从281.6 K升高到416.5 K,增幅为134.9 K,增长率约为47.9%。温度上升的原因为:电路系统直径增大,而制冷功率保持不变,造成单位面积上的冷流密度降低,因此温度上升,表明电路系统直径的变化对电路系统温度影响较大,进而指明了电路系统受热面面积变化时,对随钻仪器井下降温系统传热特性影响较大。

图12 不同电路系统直径下电路系统最高温度曲线

2.2.7 电路系统热功耗的影响

通过调整电路系统热功耗,即表明电路系统工作在不同模式或状态时,对随钻仪器井下降温系统传热特性进行研究。基于方案8,通过数值分析,得到电路系统最高温度随电路系统热功耗的变化曲线,如图13所示。从图13可知,随着电路系统热功耗的增大,电路系统最高温度线性增大,即电路系统元器件热功耗从6 W增加到12 W时,电路系统最高温度从99 K升高到660 K,增幅约为560 K,表明电路系统热功耗的变化对电路系统温度的影响较大,进而说明了电路系统处于不同工作模式或状态时,对随钻仪器井下降温系统传热特性影响较大。

图13 不同电路系统热功耗下电路系统最高温度曲线

2.2.8 冷端有效制冷功率的影响

通过调整冷端有效制冷功率,即表明有效制冷量改变时,对随钻仪器井下降温系统传热特性进行研究。基于方案9,通过数值分析,得到电路系统最高温度随冷端有效制冷功率的变化曲线,如图14所示。从图14可知,随着有效制冷功率增大,电路系统最高温度线性减小,即冷端有效制冷功率从6 W增加到12 W时,电路系统最高温度从659.9 K降低到93.7 K,降幅为566.2 K,表明冷端有效制冷功率的变化对电路系统温度的影响显著,进而指明了降温装置冷端提供有效制冷量的改变,对随钻仪器井下降温系统传热特性影响显著。

图14 不同有效制冷功率下电路系统最高温度曲线

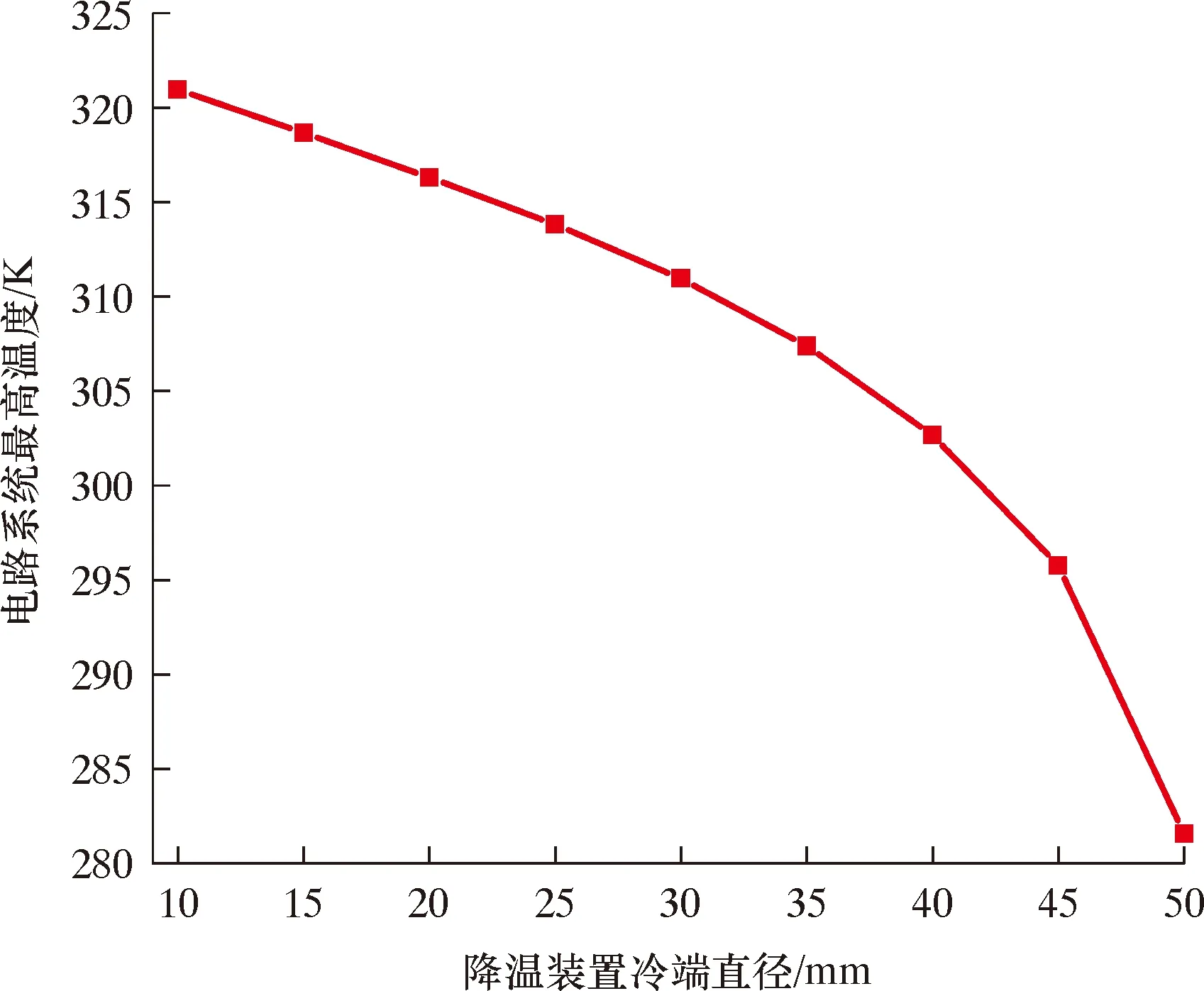

2.2.9 降温装置冷端直径的影响

通过调整降温装置冷端直径,即表明冷端制冷面积改变时,对随钻仪器井下降温系统传热特性进行研究。基于方案10,通过数值分析,得到电路系统最高温度随降温装置冷端直径的变化曲线,如图15所示。从图15可知,当冷端直径从10 mm增加到50 mm时,相应冷端面积从78.5 mm2增加到1 963.5 mm2,电路系统最高温度从320.9 K降低到281.6 K,降幅为39.3 K,下降率约为12.2%,表明降温装置冷端直径的变化对电路系统温度有一定的影响,进而指明了冷端制冷面积的改变,对随钻仪器井下降温系统传热特性有一定的影响。

图15 不同降温装置冷端直径下电路系统最高温度曲线

通过不同参数对随钻仪器井下降温系统传热特性影响规律研究可知:钻铤导热率和电路系统导热率的变化对电路系统温度影响不大,可忽略不计;随着环境温度和电路系统热功耗的增加,电路系统最高温度呈线性增加;随着绝热材料导热率和电路系统直径的增加,电路系统最高温度呈非线性增加;随着降温装置冷端有效制冷功率的增加,电路系统最高温度呈线性降低;随着降温装置冷端直径和绝热材料厚度的增加,电路系统最高温度呈非线性降低。

2.3 不同参数影响程度分析

2.3.1 变量确定

为便于研究,设置两个新变量:①当降温装置冷端有效制冷功率PZ与电路系统热功耗PD相差较大时,对传热特性研究意义不大,因此设置两者比值(PZ/PD)作为一个新变量,取值范围为1.0~1.5;②当降温装置冷端直径dZ与电路系统直径dD相差较大时,同样对传热特性研究意义不大,因此设置两者比值(dZ/dD)作为一个新变量,取值范围为0.3~1.0。基于不同参数对传热特性影响规律研究,进行不同参数对传热特性影响程度分析时,其变量及取值范围如表3所示。

表3 变量及取值范围

2.3.2 影响程度分析

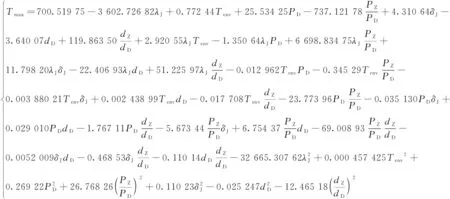

随钻仪器电路系统最高温度变化是多参数共同作用的结果,通过响应曲面法[14-15],建立7个变量对电路系统最高温度Tmax的函数关系式:

(2)

表4 主要影响因素多元回归方差分析

上述各项指标表明,随钻仪器电路系统最高温度函数关系式可靠,而F代表各参数的影响程度[18]。由表4中F数值可得7个变量对随钻仪器电路系统最高温度的影响程度排序:(PZ/PD)>Tenv>dD>λJ>δJ>PD>(dZ/dD)。

3 结 论

本文基于传热学理论和数值方法,建立了随钻仪器井下降温系统传热特性分析模型,确定了影响传热效果的相关参数,研究了不同参数对传热特性的影响规律和影响程度,得到如下结论。

(1)影响传热效果的参数有9个:环境温度、钻铤导热率、绝热材料导热率、绝热材料厚度、电路系统导热率、电路系统直径、电路系统热功耗、降温装置冷端有效制冷功率和冷端直径。

(2)不同参数对随钻仪器电路系统最高温度变化的影响规律为:钻铤和电路系统导热率对最高温度变化影响不大;随着环境温度和电路系统热功耗的增加,随钻仪器电路系统最高温度呈线性增加;随着绝热材料导热率和电路系统直径的增加,随钻仪器电路系统最高温度呈非线性增加;随着降温装置冷端有效制冷功率的增加,随钻仪器电路系统最高温度呈线性降低;随着降温装置冷端直径和绝热材料厚度的增加,随钻仪器电路系统最高温度呈非线性降低。

(3)不同参数对随钻仪器电路系统最高温度变化的影响程度为:(有效制冷功率/电路系统热功耗)>环境温度>电路系统直径>绝热材料导热率>绝热材料厚度>电路系统热功耗>(冷端直径/电路系统直径)。