缓蚀剂组合的容器负载方式对铝合金涂层耐蚀性能的影响

2022-02-26陈高红李应权刘建华

陈高红,张 月,李应权,刘建华,于 美*

(1 北京航空航天大学 材料科学与工程学院,北京 100191;2 中国航发北京航空材料研究院,北京 100095;3 北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

近年来,大量的研究致力于开发基于缓蚀剂可控释放的自修复涂层。微纳容器负载缓蚀剂,并在腐蚀发生时响应释放缓蚀剂,是涂层获得自修复的重要方式[1]。该种方法具有抑制缓蚀剂的自发释放,避免缓蚀剂与涂层基质间发生不利反应,使得缓蚀剂的作用时间延长并实现可控释放等优势[2]。已被报道的微纳容器包括有机胶囊、多孔二氧化钛、埃洛石、蒙脱土、纳米碳酸钙、碳纳米管、层状双氢氧化物以及介孔二氧化硅等[3-5]。其中,介孔二氧化硅纳米颗粒(mesoporous silica nanoparticles,MSN)因具有极高的比表面积(>1000 m2/g)、孔径可调以及经功能化改性(如超分子阀门设计或聚电解质包覆)后可实现基于特定刺激响应(如pH响应、氧化还原响应、光响应等[6-10])可控释放缓蚀剂等特点而受到广泛关注。

Zheng等[8]以介孔二氧化硅减压吸附负载苯并三氮唑(BTA),通过Cu2+离子改性,实现缓蚀剂BTA在低pH值(小于5)或S2-(高于0.02 mmol/L)存在下的响应释放。Hu等[9]通过一步法合成介孔二氧化硅并实现BTA的负载,其能在低pH值环境下响应释放。而Shi等[10]以聚电解质改性介孔二氧化硅(SBA-15)后负载缓蚀剂BTA,实现了BTA的pH响应释放。

将缓蚀剂组合能发挥协同效应,进一步提高涂层腐蚀防护性能[11-14]。Gao等[12]研究发现,单独使用十二烷基苯磺酸钠(SDBS)腐蚀抑制效率有限,而与8-羟基喹啉(8-HQ)联用后缓蚀效率可达98%。近年来,采用微纳容器负载缓蚀剂后,进行复配提高涂层的性能得到了关注。Abdolah等[13]以沸石和层状双氢氧化物(layered double hydroxide,LDH)两种不同微纳容器分别负载Ce3+和巯基苯并噻唑(MBT)后添加到水性环氧树脂涂层中,添加有复配缓蚀剂的涂层在0.05 mol/L氯化钠溶液中浸泡7天后,其低频阻抗值相对于添加单一容器的涂层高一个数量级,且自修复效率为81%,而添加单一容器的自修复效率分别为7%和56%。Ghazi等[14]以同种微纳容器钠基蒙脱土通过阳离子交换分别负载缓蚀剂苯并咪唑类缓蚀剂(BIA)和Zn2+,通过添加3%(质量分数,下同)的改性黏土制备不同环氧酯纳米复合材料涂层。结果显示,同时添加负载BIA+和Zn2+的黏土的涂层在3.5%NaCl溶液中浸泡25天后,在电化学阻抗谱中,其低频阻抗值相对于添加单一缓蚀剂的涂层高一个数量级。可见,通过容器负载缓蚀剂,并进行同时加载,进行缓蚀剂复配,发挥缓蚀剂的协同作用,可以提高涂层的自修复性能。但是,涂层中添加剂的含量过多,会因引入过多的添加剂/涂层界面而影响涂层的耐蚀性。因此,研究不同缓蚀剂在单一容器中的同时负载,探索缓蚀剂组合及负载方式提高有机涂层耐蚀性能的机制,具有重要的理论价值和实际意义。

本工作以MSN为缓蚀剂负载容器,通过减压吸附负载8-HQ,并采用层层自组装(layer-by-layer self-assembly,LBL)技术组装BTA,获得单一容器同时负载两种缓蚀剂的缓蚀剂复合纳米容器(MSN-QB)。对容器中两种缓蚀剂的组装、负载过程和释放行为进行了研究,并采用电化学阻抗谱和盐雾实验研究了缓蚀剂在微纳容器中单独负载和缓蚀剂组合在单一容器中同时负载对铝合金表面环氧树脂涂层耐蚀性能的影响。

1 实验材料与方法

1.1 实验材料

采用尺寸为50 mm×40 mm×3 mm的AA2024-T3铝合金板材为基材,苯并三氮唑(分析纯)、8-羟基喹啉(99.0%,AR)、十六烷基三甲基氯化铵(97%)、聚乙烯亚胺(30%水溶液)、聚苯乙烯磺酸钠,麦克林公司;三乙醇胺(≥99.0%,GC),阿拉丁公司;原硅酸四乙酯(98%),北京百灵威科技有限公司;无水乙醇(分析纯),现代东方科技发展有限公司;环氧树脂(E51)和固化剂(HB-125),镇江丹宝树脂有限公司;如无特殊说明,实验中的溶剂及清洗用水均默认为去离子水。

1.2 MSN的制备及BTA和8-HQ的负载

采用模板法制备MSN。将1.25 g十六烷基三乙丙基氯化铵(CTAC)溶解于37 mL去离子水中,向分散均匀的溶液中依次加入5.25 mL乙醇和2.06 mL三乙醇胺,室温搅拌10 min。将分散均匀的溶液油浴搅拌加热至80 ℃,逐滴滴加2.98 mL原硅酸四乙酯,在80 ℃下油浴搅拌回流2 h后,搅拌冷却至室温,通过离心(8000 r/min,5 min)得到粗产物。将粗产物分散至300 mL乙醇溶液中超声分散均匀,冰浴搅拌条件下,加入15 mL浓盐酸(37%),搅拌15 min后超声分散30 min,并用乙醇溶液离心洗涤,冷冻干燥后得到产物MSN。

通过减压吸附负载8-羟基喹啉(8-HQ)。将8-HQ溶于75%乙醇溶液(乙醇∶去离子水=3∶1,体积比)中,配制8-HQ饱和溶液,取0.2 g MSN加入8-HQ饱和溶液中,搅拌30 min后超声10 min,使其分散均匀。将该混合溶液静置于低压(5000 Pa以下)下30 min,使MSN减压吸附负载8-HQ,吸附负载完成后,在10000 r/min下离心5 min分离产物,并用去离子水离心洗涤,冷冻干燥后得到产物MSN/8-HQ。

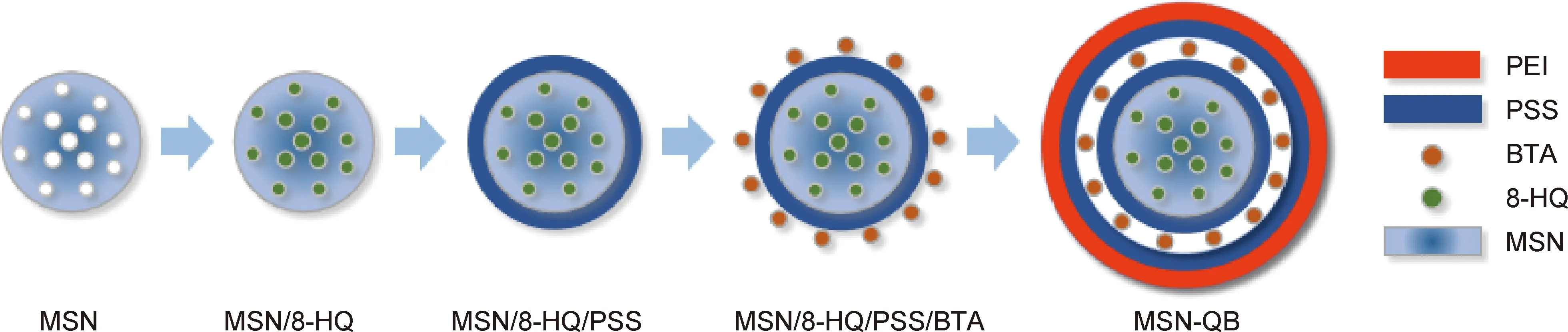

采用层层自组装技术,在负载8-HQ的MSN外交替涂覆苯并三氮唑和聚电解质聚乙烯亚胺(polyethyleneimine,PEI)和聚苯乙烯磺酸钠(poly(sodium-p-styrenesulfonate,PSS)层。首先在微胶囊上涂覆一层带负电的聚电解质PSS,取0.2 g MSN/8-HQ分散于100 mL去离子水中,超声5 min,使其分散均匀,搅拌条件下,缓慢加入30 mL 2 mg/mL PSS,搅拌10 min后得到MSN/8-HQ/PSS。组装第二层为缓蚀剂BTA,将得到的MSN/8-HQ/PSS分散于pH=3的10 mg/mL BTA溶液中,搅拌15 min,离心分离后以去离子水洗涤,得到产物MSN/8-HQ/PSS/BTA。按照相同的方式将第三层PSS和第四层PEI吸附在上一步的产物表面,得到的最终产物有望获得以下结构:MSN/8-HQ/PSS/BTA/PSS/PEI,标记为MSN-QB,结构如图1所示。以相同的方式制备得到MSN/8-HQ/PSS/PEI和MSN/BTA/PSS/PEI,分别标记为MSN-Q和MSN-B。

图1 MSN-QB的组装过程及结构示意图Fig.1 Schematics of assembly process and structure for MSN-QB

1.3 环氧涂层的制备

取8.4 mL二甲苯和3.6 mL正丁醇混合,搅拌15 min混合均匀作为环氧树脂的稀释剂,向稀释剂中加入0.3 g制备好的纳米容器,搅拌30 min,超声5 min,加入30 g环氧树脂E51,搅拌30 min后超声分散5 min,再加入15 g固化剂聚酰胺(树脂∶固化剂= 2∶1,质量比),通过精密增力电动搅拌器机械搅拌30 min。将该混合物放入50 ℃水浴锅中静置5 min后,将混合物倒入50 mL离心管,在2000 r/min下离心5 min以除去混合物中的气泡。然后通过刮涂器在已前处理的铝合金表面手动刮涂制备涂层。将已涂覆环氧涂层的铝合金样品放入35 ℃烘箱中72 h,最终得到涂层样品。以同样的制备方式添加不同种类的纳米容器,制备出六种类型的环氧树脂涂层,如表1所示。

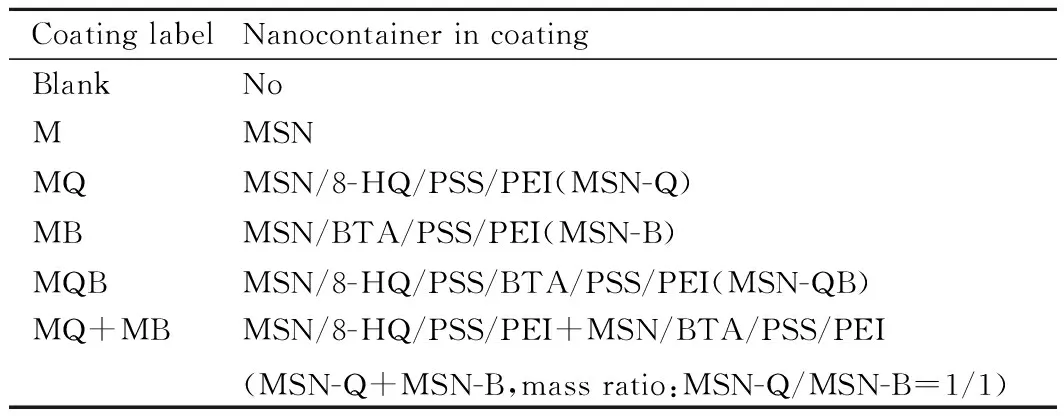

表1 添加不同负载方式缓蚀剂的纳米容器的环氧树脂涂层标签Table 1 Epoxy resin coating label for nanocontainers with different loading methods of corrosion inhibitors

1.4 MSN-QB纳米容器的表征

N2吸附-脱附分析是在77.3 K液氮条件下通过AutoChem Ⅱ 2920化学吸附仪对样品进行全微孔分析,测定样品的比表面积及孔隙率,并由所得数据通过Brunaner-Emmett-Teller (BET)法和Barrett-Joyner-Halenda(BJH)法计算出样品的比表面积、孔容和孔径分布。测试样品均为冷冻干燥后的粉末样品,测试气氛为氮气。

采用JSM-7500扫描电子显微镜(SEM)和JSM-2100F透射电子显微镜(TEM)表征MSN和MSN-QB的形貌。采用傅里叶变换红外光谱(FT-IR)对MSN-QB进行成分分析,光谱扫描范围为4000~400 cm-1,分辨率为4 cm-1。

采用Zetasizer Nano ZS Zeta电位分析仪测定去离子水溶液中纳米容器的带电性,以跟踪PEI,PSS和苯并三唑层的组装情况,并在室温下进行三组平行试样的Zeta电位测定,以确保结果的准确性。

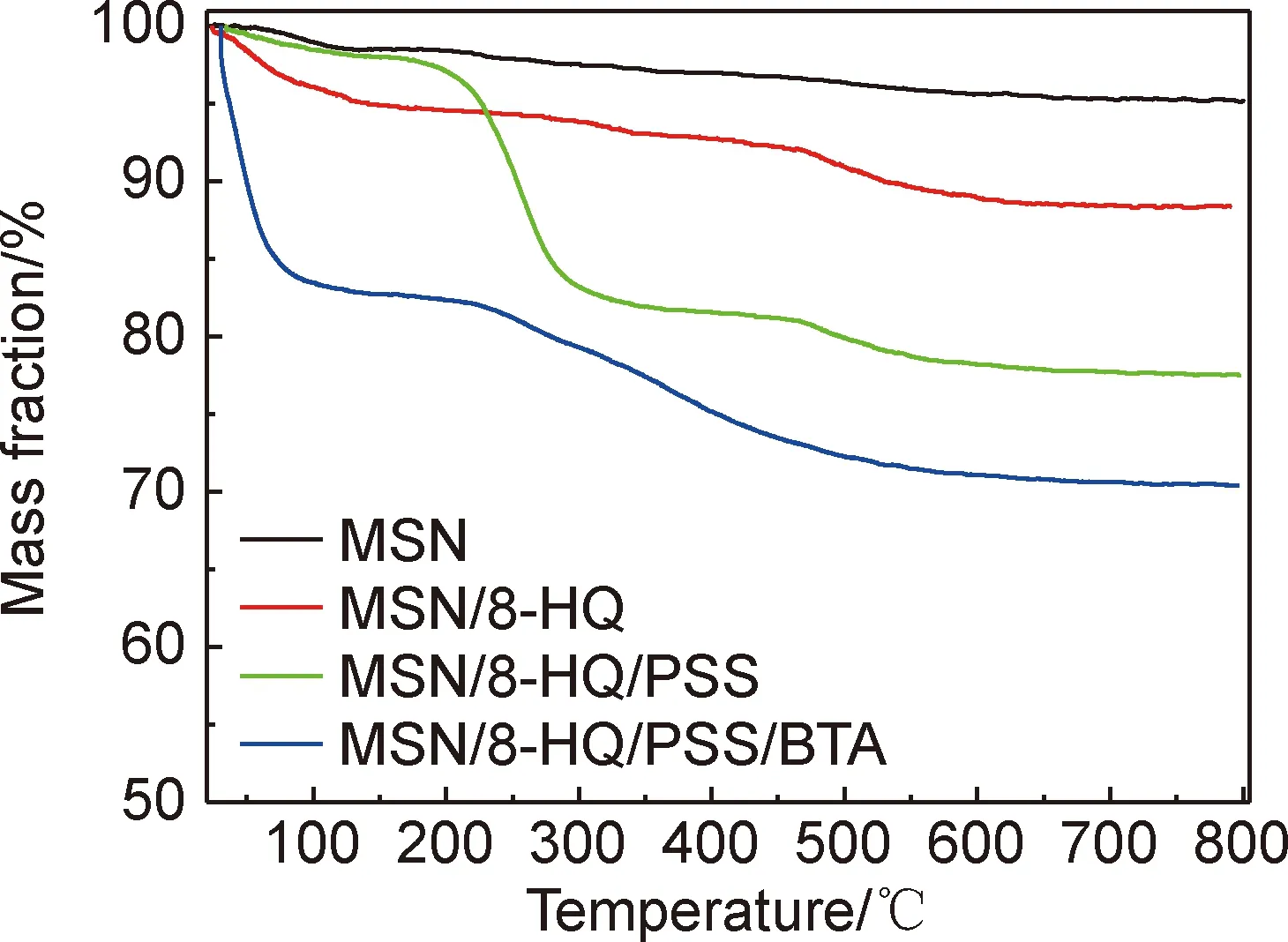

采用TGA/SDTA851e热重分析仪测定纳米容器中缓蚀剂的负载量,测试条件为氮气气氛,50~800 ℃,升温速率为20 ℃/min。采用紫外-可见-近红外光谱分析获得不同pH环境、不同时间缓蚀剂从纳米容器中的释放量,通过与标准对比,获得其绝对含量,并通过测试不同pH值和不同浓度的BTA和8-HQ去离子水溶液获得标准曲线。

1.5 涂层的表征

采用SEM,EDS和结合力测试分析缓蚀剂的添加对涂层形貌、结构及结合力的影响。采用PARSTAT 2273电化学工作站分别测试各涂层在3.5%NaCl溶液中浸泡不同时间后的开路电位(OCP)和电化学阻抗(EIS),测试采用三电极体系,涂覆涂层的铝合金作为工作电极,Pt作为辅助电极,饱和甘汞电极为参比电极,待开路电位稳定(10 min内变化小于10 mV)后,再进行电化学阻抗谱和动电位极化(Tafel)的测试。其中EIS测试的频率范围为10 mHz ~100 kHz,施加的信号振荡幅值为10 mV(vsOCP)。实验过程中每一组试样均有3个平行试样进行测试,确保数据的可靠性。

采用盐雾实验对不同涂层进行耐腐蚀性能评价,具体方法参照ASTM B 117标准进行。

2 结果与分析

2.1 MSN-QB的表征

MSN的SEM与TEM形貌分别如图2(a),(b)所示,可以看出,MSN为直径约40 nm的规则球形,具有有序的介孔结构。通过模板法制备的MSN的N2吸附/脱附等温线以及孔径分布如图2(c),(d)所示。从图2(c)中可观察到一个滞回封闭曲线,磁滞回线是由纳米颗粒导致颗粒间孔以及孔阻塞或空化效应引起的。图中的磁滞回线是Ⅳ型等温线,说明模板法制备的MSN具有有序的介孔结构[15]。在相对较低的压力下,MSN介孔内主要发生单层吸附,随后发生多层吸附。在P/P0=0.3时,MSN介孔吸附量显著增加。通过BET分析可知MSN比表面积为1065.48 m2/g,孔容为1.94 cm3/g。通过BJH分析,MSN具有一个窄的孔尺寸分布,在2.78 nm处有最大值,并且在更高值处没有其他峰。

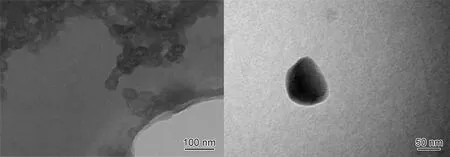

MSN-QB的TEM图像如图3所示。负载缓蚀剂后,MSN-QB仍呈较为规整的球形,图像显示出不同的衬度,表明具有明显的核壳结构,但无法分辨纳米容器外的多层结构。

图3 MSN-QB的TEM图Fig.3 TEM images of MSN-QB

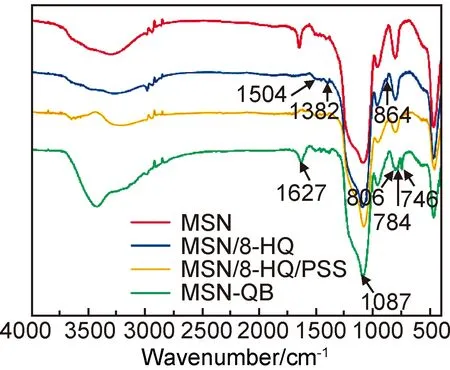

图4 不同样品的FT-IR图谱Fig.4 FT-IR spectra of different samples

MSN-QB的Zeta电位测试结果如图5所示。MSN的Zeta(f)电位为负,根据每层吸附量的不同,Zeta电位值在正、负之间交替变化,表明表面因吸附的聚电解质层(PSS或PEI)和缓蚀剂(8-HQ或BTA)而带电。MSN/8-HQ带正电,而组装第一层聚电解质PSS后,带电性转为负,且表面电荷急剧增加。在组装BTA后会使得MSN/8-HQ/PSS/BTA具有更正的Zeta电位,但是不会使表面完全充电,由负变为正[19-20]。在PSS或BTA外层组装的纳米颗粒的Zeta电位差随着PSS电解质层组装而进一步减小。这是由于层组分的分子量和大小不同所致。PEI或PSS的大型多电荷链具有较强的静电力,可以被吸附,足以为表面再充电,而小分子的单电荷BTA只能形成负电荷的PSS/BTA配合物,不能使得表面带电性发生正负变化[21]。

图5 MSN在负载8-HQ和逐层组装PSS,PEI和BTA过程中的Zeta电位测试Fig.5 Zeta potential test of MSN in the process of loading 8-HQ and layer-by-layer assembly of PSS,PEI and BTA

2.2 MSN-QB中缓蚀剂的负载量及响应释放规律

不同样品的热重分析曲线如图6所示,较高温度下的质量损失是由于MSN/8-HQ中负载的8-HQ,此阶段的质量损失约为6.8%,可知MSN/8-HQ中8-HQ的负载量约为6.8%。MSN/8-HQ/PSS的热重曲线早期同样出现了物理吸附水导致的质量损失,200~300 ℃处的质量损失是由PSS导致。在MSN/8-HQ/PSS/BTA样品的热重曲线中,在较低温度(30~90 ℃)出现一个较大的质量损失,可能是因为MSN/8-HQ/PSS/BTA样品在冷冻干燥过程中未干燥彻底导致。BTA的质量损失约为7.1%,经计算可知MSN/8-HQ/PSS/BTA中BTA的负载量约为7.1%。

图6 不同样品的热重分析曲线Fig.6 Thermogravimetric analysis curves of different samples

不同pH值(pH=4,7,10)下MSN-QB中BTA和8-HQ释放量曲线分别如图7(a),(b)所示。H+(pH=4)和OH-(pH=10)均可刺激MSN-QB释放BTA和8-HQ,两种缓蚀剂的释放过程是持续的。在中性去离子水中,BTA和8-HQ从MSN-QB的释放均被抑制,溶液中缓蚀剂浓度几乎保持不变。说明MSN-QB对BTA和8-HQ的负载包覆性良好,且具有良好的pH刺激响应释放特性。无论是酸性还是碱性条件,MSN-QB中BTA和8-HQ两种缓蚀剂48 h内的释放量均达60%以上。以上分析说明MSN-QB具有pH值刺激响应释放特性,且能在酸性和碱性条件下释放缓蚀剂。

图7 不同pH条件下MSN-QB中BTA(a)和8-HQ(b)的释放量曲线Fig.7 Release curves of BTA (a) and 8-HQ (b) in MSN-QB under different pH conditions

2.3 缓蚀剂的添加对涂层形貌、结构及结合力的影响

空白涂层和MQB涂层的SEM图如图8所示。由图8(a)可知,空白涂层表面平整,未发现裂纹,涂层>对基体具有良好的覆盖度,但在涂层表面可观察到直径约300 nm孔洞(如图8(a)中红圈标示)的存在。由图8(b)可知,MQB涂层表面较为平整,同样无任何裂纹,相比于空白涂层,没有产生空洞,仅观察到一些直径约100 nm的微小突起(如图8(b)中红圈标示),与MSN-QB尺寸接近。MSN-QB在环氧树脂涂层中均匀分散,并未产生明显的团聚。

图8 涂覆空白涂层(a)和MQB涂层(b)后试样表面的SEM图Fig.8 SEM images of sample surface with blank coating (a) and MQB coating (b)

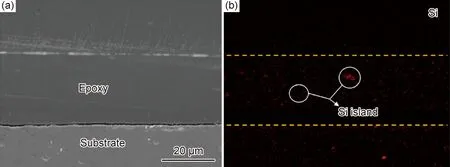

MQB涂层截面的SEM图和EDS元素分析图像分别如图9(a),(b)所示。由图9(a)可知,环氧涂层的厚度约为30 μm。由图9(b)可知,Si元素在环氧树脂涂层中存在极多小聚集区(如图中白圈标示),但总体较为均匀地分散至整个环氧树脂涂层中。环氧树脂中的Si元素的唯一来源为纳米容器中的MSN,说明纳米容器MSN-QB在环氧树脂涂层中分散较为均匀。

图9 MQB涂层截面的SEM图(a)和Si元素分布图(b)Fig.9 SEM image (a) and Si mapping (b) of MQB coating section

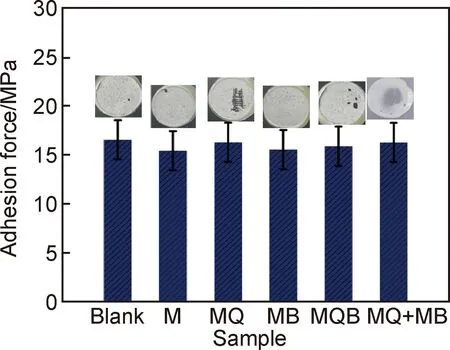

采用拉开法分别测量不同涂层与基体间的结合力,结果如图10所示。空白涂层与基体的结合力略优于其他涂层,但六种涂层与基体结合力均较为接近,说明纳米容器的添加对环氧树脂涂层与基体间的结合强度无明显影响。

图10 不同涂层与基体的结合力Fig.10 Adhesive force between different coatings and substrates

2.4 缓蚀剂组合的负载方式对涂层耐蚀性的影响

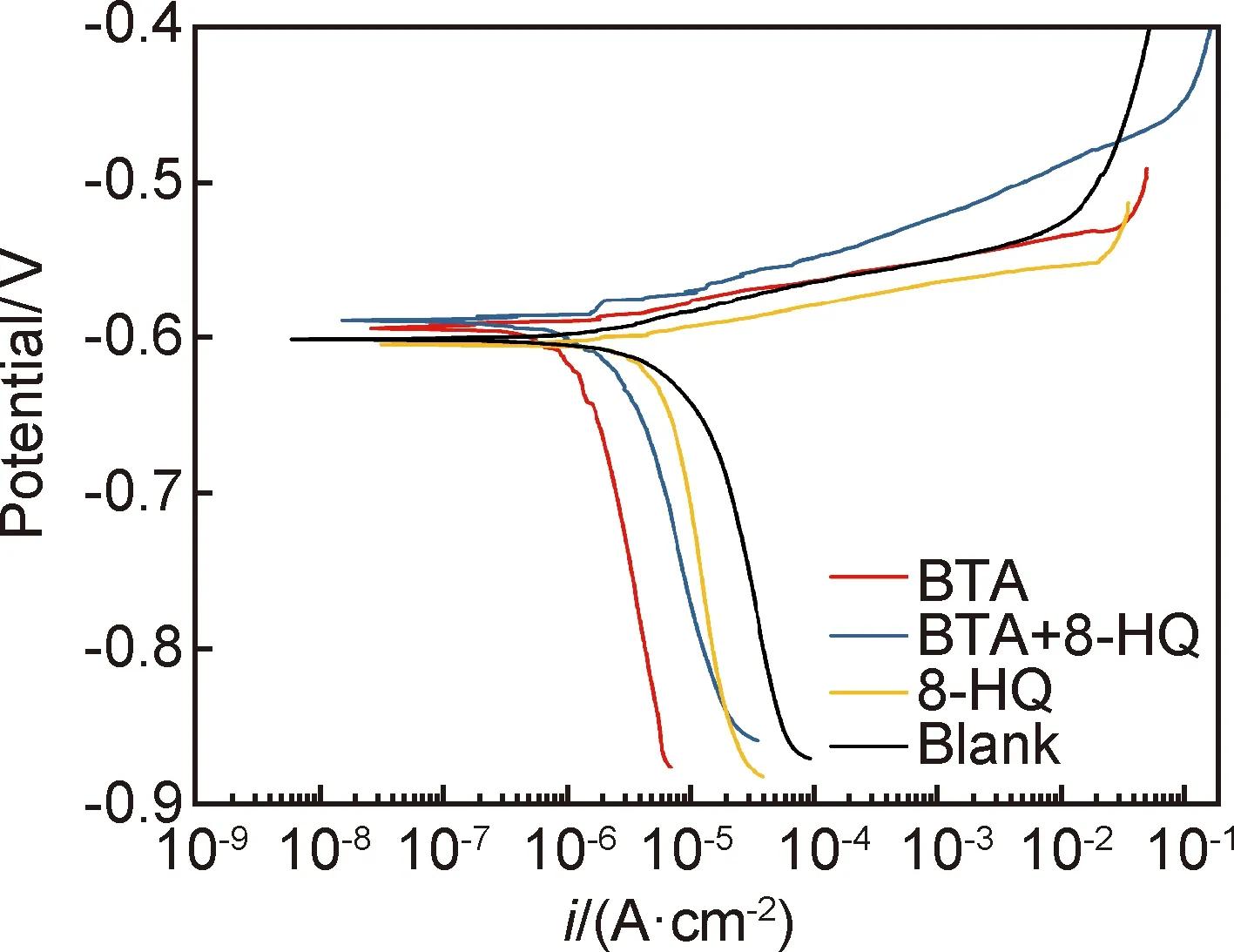

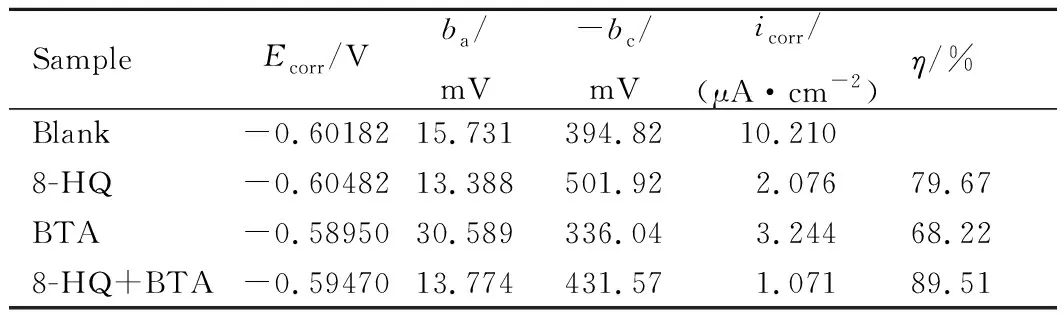

图11所示为铝合金试样分别在BTA,8-HQ,BTA+8-HQ和空白溶液中浸泡1 h后的动电位极化曲线。根据图11所示的动电位极化曲线,采用Tafel外推法获得极化曲线的相关参数,其结果见表2。可通过缓蚀效率(η)评价缓蚀剂组合对铝合金耐蚀性能的影响。η值的计算见式(1):

(1)

图11 在添加不同缓蚀剂的0.05 mol/L NaCl溶液中浸泡后试样的动电位极化曲线Fig.11 Potential polarization curves of samples after immersing in 0.05 mol/L NaCl solution with different corrosion inhibitors

表2 不同溶液中浸泡1 h后试样动电位极化曲线的拟合结果Table 2 Fitting results of the potentiodynamic polarization curves of samples after immersing in different solutions for 1 h

式中:icorr,blank为铝合金在不含缓蚀剂的空白溶液中浸泡时的自腐蚀电流密度;icorr,inh为铝合金在含不同缓蚀剂的溶液中浸泡时的自腐蚀电流密度。

由表2可见,8-HQ+BTA溶液中浸泡的试样η计算结果为89.51%,在8-HQ,BTA溶液中浸泡试样的缓蚀效率分别为79.67%和68.22%,因此,8-HQ和BTA的缓蚀剂组合相比单一缓蚀剂可显著提高对铝合金的腐蚀抑制。

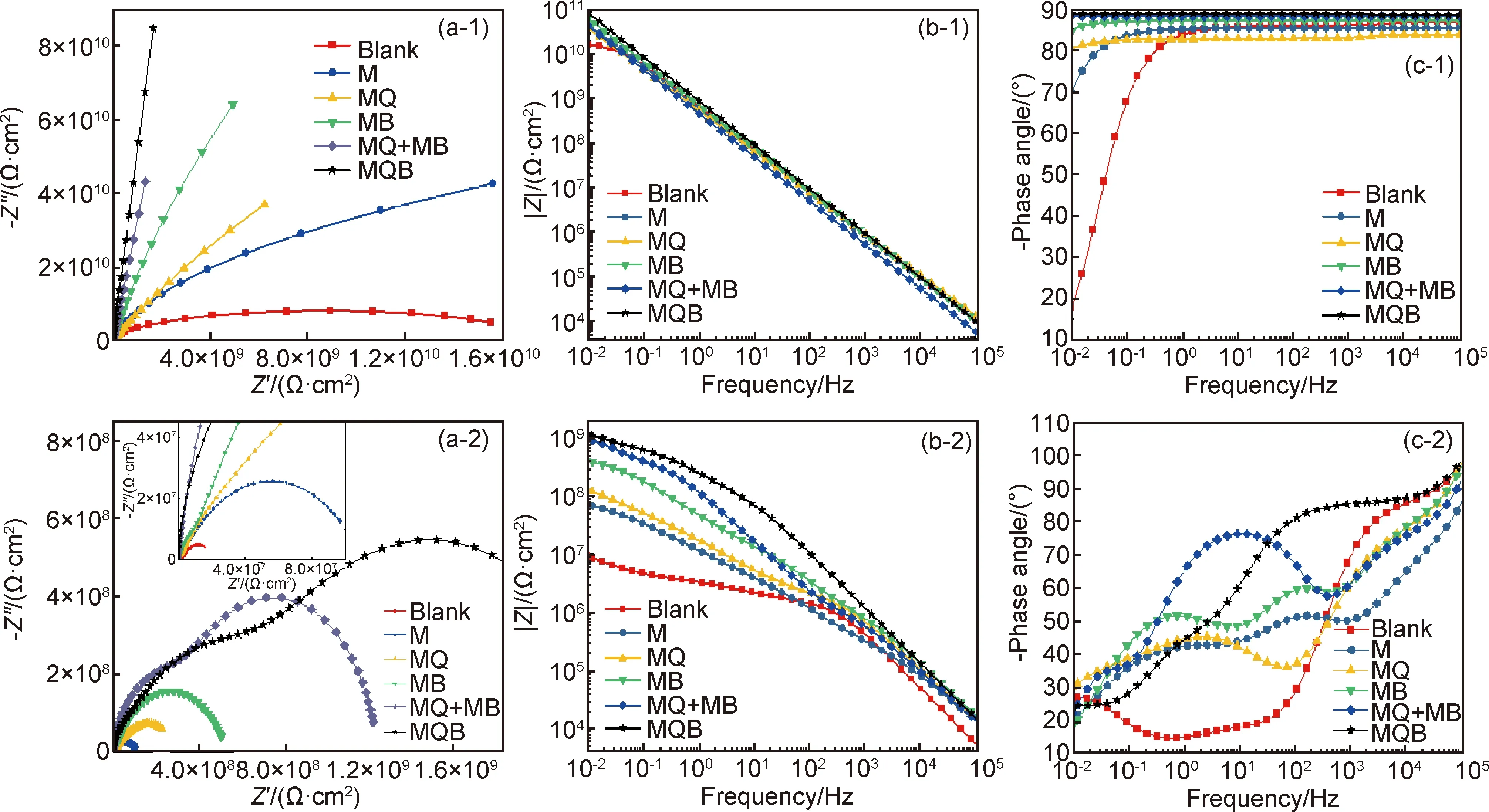

涂覆不同涂层的铝合金在3.5%NaCl溶液中浸泡1 h和20 d后的EIS曲线如图12所示。浸泡1 h后,所有试样的|Z|0.01 Hz值均超过1×1010Ω·cm2。空白涂层的|Z|0.01 Hz值为1.6×1010Ω·cm2,M涂层、MQ涂层、MB涂层和MQ+MB涂层的|Z|0.01 Hz值均在(4~6)×1010Ω·cm2之间,较为接近,而MQB涂层的|Z|0.01 Hz值为8.5×1010Ω·cm2,接近1×1011Ω·cm2,远高于其他涂层。一般而言,低频端的阻抗模量反映了涂层的防护性能[22]。因此,上述结果表明MQB涂层表现出最佳的耐蚀性能。

论文扩展的四旋翼飞行器避障功能可以实现飞行过程中躲避空中的树枝等有空隙的障碍物,但由于设计的避障程序并没有考虑遇到没有空隙的障碍物的情况,因此如果遇到墙壁等没有空隙的障碍物时只能靠操作者自主躲避,曾想模仿二维走迷宫的算法使用堆栈存储路径做到自主寻路,但是由于空中环境的复杂性与四旋翼飞行器自身的限制,暂未发现高效算法来实现。四旋翼飞行器因其结构的对称性以及正反桨的应用使其对比其他飞行器具有相对优秀的平衡能力与较为简单的操作方法,可以预见随着无人机的发展,在未来生活中它将会越来越大众化,为人类带来越来越多的便利,因此对四旋翼飞行器的结构、原理以及飞行动作进行探讨具有较好的现实意义。

图12 涂覆不同涂层的铝合金在3.5%NaCl溶液中浸泡1 h(1)和20 d(2)后的阻抗曲线(a)Nyquist图;(b),(c)Bode图Fig.12 EIS of aluminium alloy coated with different coatings in 3.5%NaCl solution for 1 h (1) and 20 d (2)(a)Nyquist diagram;(b),(c)Bode diagram

在3.5%NaCl溶液中浸泡20 d后,M涂层、MQ涂层、MB涂层、MQ+MB涂层及MQB涂层的低频阻抗值比空白涂层高至少一个数量级,表明在环氧树脂涂层中添加纳米容器可以极大地提升涂层的防护性能。MQB涂层的|Z|0.01 Hz值(2.0×109Ω·cm2)比空白涂层(1.66×107Ω·cm2)高一个数量级,这说明在长期浸泡后,空白涂层防护性能下降较为明显,而MQB涂层仍具有优异的耐蚀性能。

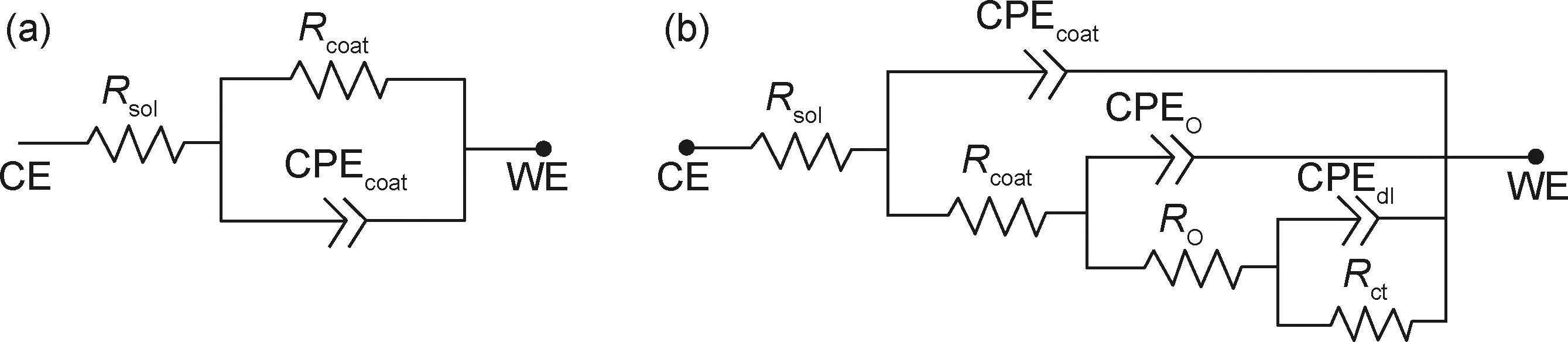

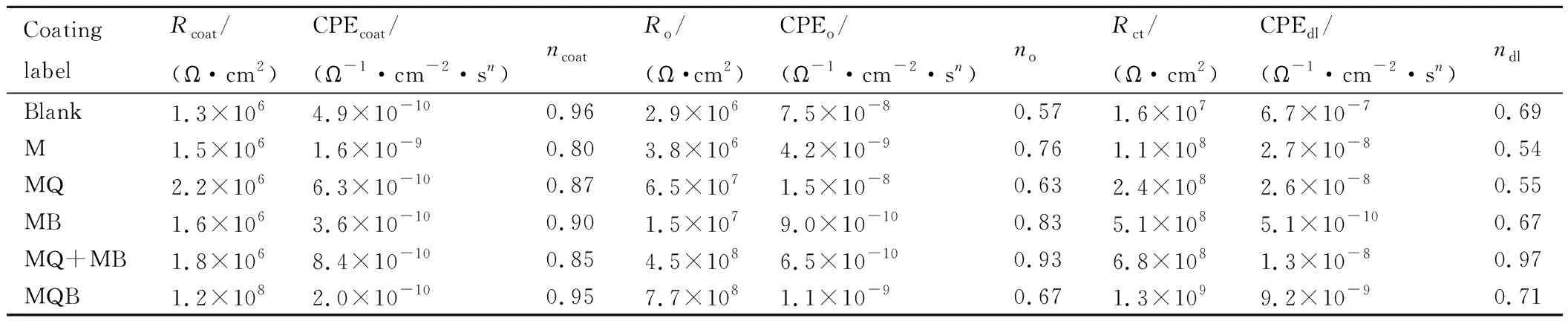

采用图13所示的等效电路对不同浸泡时间的EIS结果进行拟合,图13(a)为浸泡1 h后的等效电路图,图13(b)为浸泡20 d后的等效电路图,其拟合结果如表3所示。Rcoat和CPEcoat代表环氧树脂涂层的电阻和电容,Ro和CPEo代表界面氧化层电阻和电容。经过长时间的浸泡后,各试样的Rcoat均明显下降,说明在浸泡过程中,环氧树脂涂层中出现了大量的裂纹和空洞,但所有添加纳米容器的涂层的Rcoat值仍高于空白涂层,表明环氧树脂涂层中纳米材料的添加可增强涂层的屏蔽性能,且MQB涂层具有最大的界面氧化层电阻Ro。MQ涂层、MB涂层、MQ+MB涂层及MQB涂层的Rct值远高于空白涂层和M涂层,这归因于涂层负载的缓蚀剂作用于基体的腐蚀区,BTA是一种混合型缓蚀剂,在金属腐蚀阳极区和阴极区(铝合金基体金属间化合物所在位置)均能吸附成膜,抑制了阳极区金属溶解和阴极区氧还原速率;8-HQ作用于金属腐蚀阳极区,能与金属阳离子(如Al3+)形成螯合物(如Al(8-HQ)3),构成一层致密膜,抑制阳极区金属的氧化溶解。MQ+MB涂层及MQB涂层的Rct值高于MQ涂层和MB涂层,这归因于添加到环氧树脂涂层中BTA和8-HQ协同抑制腐蚀。而MQB涂层的Rct值高于MQ+MB涂层,这可归因于两个方面:首先,将缓蚀剂组合复合负载在同一纳米容器中,在腐蚀发生时,可实现两种缓蚀剂的同时响应释放,即时作用于腐蚀区从而抑制腐蚀;其次,相对缓蚀剂组合单独负载后添加到涂层中(MQ+MB涂层),在环氧树脂涂层中纳米容器添加量相同时,通过同一纳米容器复合负载两种缓蚀剂(缓蚀剂组合)会使缓蚀剂的负载量更大,因此在涂层中缓蚀剂的添加浓度更高,可更有效地抑制腐蚀。

图13 涂覆不同涂层的铝合金在3.5%NaCl溶液浸泡1 h(a)和20 d(b)后的拟合等效电路Fig.13 Fitting equivalent electrical circuits of aluminium alloy coated with different coatings in 3.5%NaCl solution for 1 h (a) and 20 d (b)

表3 铝合金在3.5%NaCl溶液浸泡后的EIS等效电路拟合电化学参数Table 3 Electrochemical parameters of aluminium alloy obtained from EIS equivalent electrical circuits fitting

为了评估涂层的自修复性能,用锋利的刀片分别在不同的涂层试样上刻划后浸泡在0.05 mol/L NaCl溶液中,浸泡9 d后的表面光学形貌如图14所示。空白涂层和M涂层的划痕内部及其周围均出现大量腐蚀产物,这是因为二者只有被动防护性能,因此预制划痕内发生了严重腐蚀。MQ和MB涂层的腐蚀产物数量有所减少,在划痕处几乎观察不到腐蚀产物,这归因于涂层中从纳米容器中释放的缓蚀剂组合对腐蚀的协同抑制。

图14 预制划痕的不同涂层在0.05 mol/L NaCl溶液中浸泡9 d的光学照片(a)空白涂层;(b)M膜层;(c)MQ涂层;(d)MB涂层;(e)MQ+MB涂层;(f)MQB涂层Fig.14 Optical photos of different coatings with pre-scratches immersed in 0.05 mol/L NaCl solution for 9 d(a)blank coating;(b)M coating;(c)MQ coating;(d)MB coating;(e)MQ+MB coating;(f)MQB coating

图15为根据上述实验结果和分析绘制出的MQB涂层的腐蚀防护机制示意图。MSN-QB的均匀分散使得涂层中孔洞减少,良好的隔离性能进一步提高了涂层的被动防护性能。当膜层中产生缺陷时,腐蚀性介质会扩散到铝合金和涂层界面引发腐蚀,此时BTA和8-HQ迅速地从MSN-QB中释放出来,快速扩散至腐蚀区域。其中,BTA作为吸附型缓蚀剂迅速吸附在氧化铝或铝合金表面,尤其是在合金化区域(铝合金腐蚀微区的阴极),并在很短的时间内在阴极区域形成防护层;而8-HQ在金属腐蚀阳极区与Al3+形成螯合物,迅速地覆盖金属阳极区,形成防护层,抑制阳极区金属的溶解。且通过缓蚀剂的复配,在同一纳米容器中同时负载8-HQ和BTA两种缓蚀剂,可提供缓蚀剂的协同作用,有效提高涂层中缓蚀剂的添加浓度,为涂层提供长效的腐蚀防护。

图15 MQB涂层腐蚀防护机制示意图Fig.15 Schematic diagram of MQB coating corrosion protection mechanism

3 结论

(1)缓蚀剂8-HQ和BTA可通过层层组装同时负载在同一容器MSN中,MSN-QB复合材料中8-HQ和BTA的负载量分别约为6.8%和7.1%。MSN-QB在碱性(pH=10)和酸性(pH=4)条件下均可刺激释放,为缓蚀剂的pH刺激响应释放提供了条件。

(2)MSN-QB在环氧树脂涂层中可均匀分散,增强了涂层的物理阻隔性能。

(3)缓蚀剂同时负载在同一容器与在容器中单独负载相比,缓蚀效果提升。在3.5%NaCl溶液中浸泡1 h后,MQB涂层的低频阻抗值(8.5×1010Ω·cm2)远高于MQ+MB涂层,且浸泡20天后,MQB涂层的低频阻抗值(2.0×109Ω·cm2)仍为最高。此外,盐雾实验和划痕实验均证实了MQB涂层具有最佳的耐蚀性能及自修复能力。