厚顶煤夹矸顶板下巷道复合支护技术研究

2022-02-26秦志宏孟祥瑞赵光明纪宝柱

秦志宏,程 详,孟祥瑞,赵光明,纪宝柱

(1.安徽理工大学 矿业工程学院,安徽 淮南 232001;2.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001;3.安徽理工大学 地质资源与地质工程博士后流动站,安徽 淮南 232001;4.淮北矿业股份有限公司 博士后科研工作站,安徽 淮北 235000;5.安徽亳州煤业有限公司 信湖煤矿,安徽 亳州 233600)

我国煤炭资源储量中,厚煤层资源储量占比高,分布广泛。随着厚煤层开采技术的成熟与普及,矿井沿煤层底板掘进留顶煤的巷道逐渐增多,采区厚顶煤夹矸顶板下回采巷道的支护难题也愈发突出[1,2]。厚煤层是我国煤层开采的主要煤层之一,保障采区回采巷道的安全稳定对于厚煤层的安全高效开采具有重要意义[3,4]。相比于普通回采巷道,夹矸厚顶煤顶板下巷道支护面临着顶板岩层强度低、易破碎、围岩变形量大等难题。

围绕厚顶煤夹矸顶板下巷道支护难题,国内外诸多学者进行了大量研究。张金魁[5]运用FLAC3D软件模拟对比了多个锚杆(索)联合支护方案,形成了深部厚顶煤巷道支护方案;张京民[6]对采空区下特厚煤层回采巷道支护参数进行优化,提出了“锚索网+钢筋梯”联合支护方式;何富连等[7-9]通过力学分析等研究提出了“交叉迈步式”联合控制技术;单仁亮等[10,11]发现锚杆、索协同支护可以最大化支护构件作用,提升围岩自身承载能力,有效控制巷道围岩变形;王博等[12]利用FLAC3D对大跨度全煤巷道支护参数进行优化,提出了适合大跨度矩形巷道的锚网锚索支护技术;兰奕文等[13]研究分析特厚煤层强采动影响下巷道变形特征,提出了全锚索控制系统;徐祝贺等[14,15]利用FLAC3D模拟软件分析了厚煤层煤巷围岩稳定的影响因素,提出了“两级支护结构体”控制技术;肖丹等[16]综合现场调研,RFPA数值模拟分析岩性对顶板离层的影响后提出高预应力锚索桁架系统可以有效控制巷道顶板;李亮[17]研究不同尺寸巷道位移及围岩塑性区后提出“锚杆+锚索+液压抬棚”为“三软”厚顶煤回采巷道扩巷方案。

众多学者在厚顶煤下巷道支护技术成果多集中在锚杆索及桁架支护方面,对“三心拱”U型棚复合支护技术研究较少。基于此,本文以信湖煤矿81采区818工作面运输巷厚顶煤夹矸顶板下巷道支护为背景,提出“三心拱U型钢棚+锚索梁+锁腿梁”复合支护方案,并采用数值模拟、现场实测进行效果评价。

1 工程背景

信湖矿818运输巷布设于81采区,该区域8煤组分81煤与82煤两层,其中81煤层厚平均3.83m,82煤层厚平均2.84m;81煤与82煤之间的夹矸较为稳定,岩性以泥岩为主,次为粉砂岩,厚度0.99~2.01m,平均厚度1.45m。

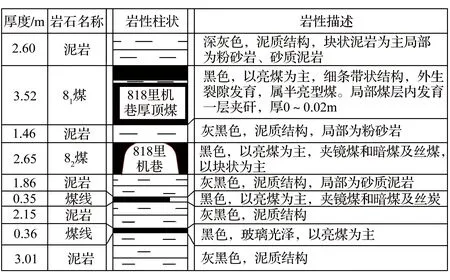

818运输巷布设于81采区82煤层中,跟82煤顶板掘进,拱形断面,宽5.3m,高3m,巷道标高-905.5~-943.9m,煤层倾角12°~17°,平均14°,走向长900m。818运输巷的直接顶和直接底均为泥岩,顶板泥岩厚度为2.6m,底板泥岩厚度为7.73m,老顶和老底均为细砂岩,老顶细砂岩厚度为19.6m,老底细砂岩厚度为2.1m。巷道顶底板岩层情况如图1所示。

图1 818运输巷顶底板煤岩层综合柱状图

2 “三心拱U型钢棚+锚索梁+锁腿梁”复合支护方案

2.1 围岩力学参数测定

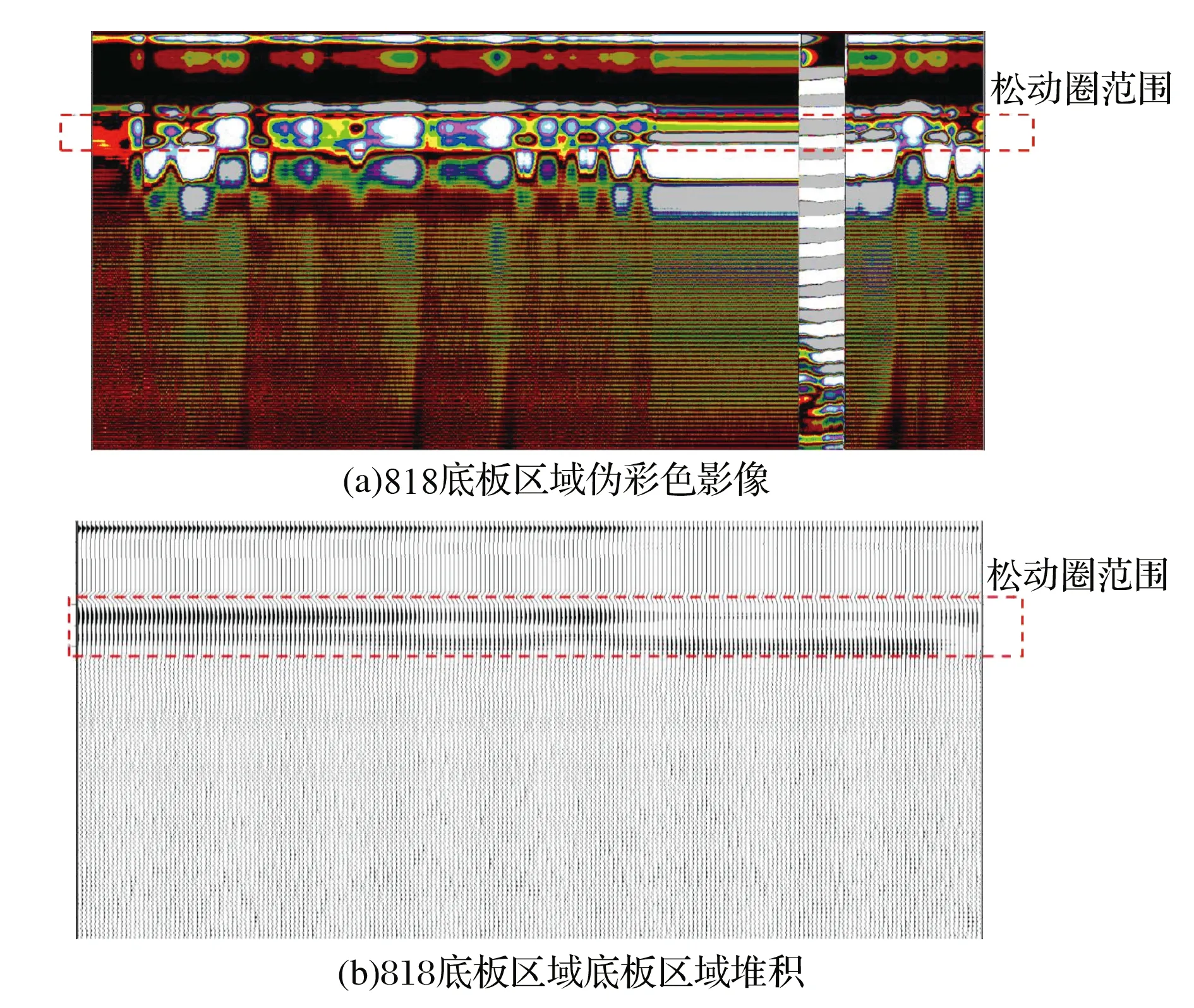

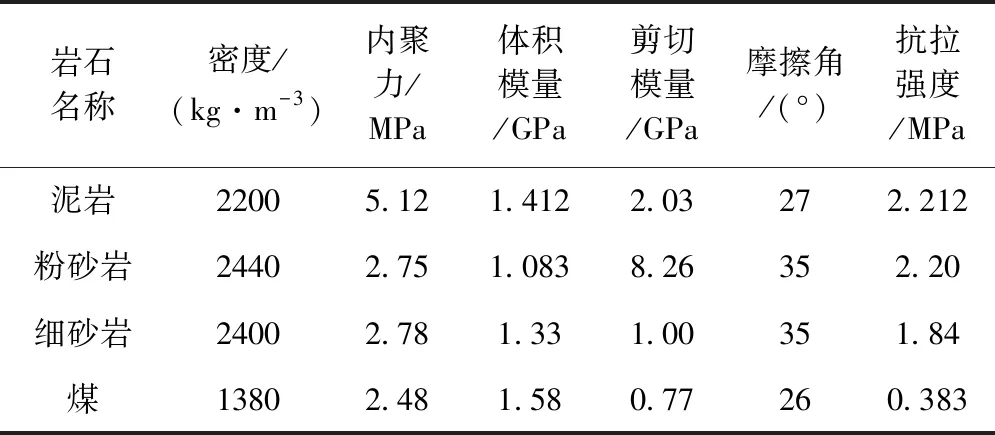

为对818运输巷原始支护方案进行优化设计,对818运输巷围岩样品的力学参数进行实验测定,8煤围岩样品力学参数测定结果见表1。分析818运输巷顶板81煤及夹矸岩样的岩石力学特性发现:818运输巷顶板煤岩层强度较弱,在巷道支护过程中无法为锚杆和锚索提供足够的锚固力,致使818运输巷原始支护方案中锚杆索失效,支护效果较差。

表1 818运输巷围岩力学参数表

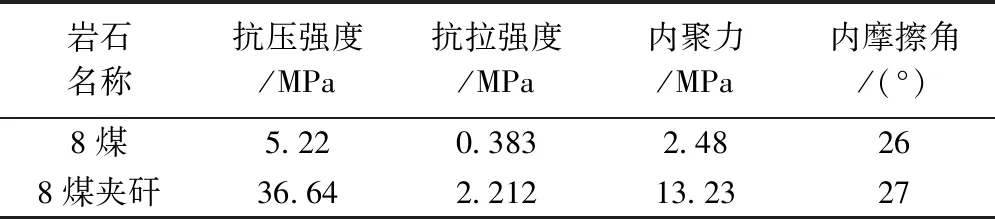

2.2 围岩松动圈测试

在818运输巷内布设地质雷达和多点位移计进行巷道围岩松动圈测试。地质雷达和多点位移计的测试结果,如图2、图3所示。分析地质雷达测试结果发现,机巷底板在1.27~2.16m范围内电磁波反射强烈,证明此处出现连续的底板分层,在此下方无大范围波动,说明围岩相对完整。分析多点位移计监测结果图可以发现多点位移计的6个基点都有不同程度的非线性位移特征,可以看出围岩基点在2~2.5m范围内部位移增量最大,可以判断围岩松动圈范围为2~2.5m,结合地质雷达探测结果判断818运输巷掘巷后围岩松动圈发育平均范围为2.1m。

图2 818运输巷底板地质雷达测试

图3 818运输巷多点位移计监测结果

2.3 支护方案参数优化

结合前文测定的818运输巷围岩力学参数、围岩松动圈数据、巷道地层情况与原始支护方案,对原有支护方案进行设计优化。818运输巷标高-905.5~-943.9m,井深大,应力高,围岩强度低,采用单一支护手段无法满足巷道安全性和稳定性的要求,因此采用复合支护技术。

2.3.1 “三心拱”U型棚支护优化

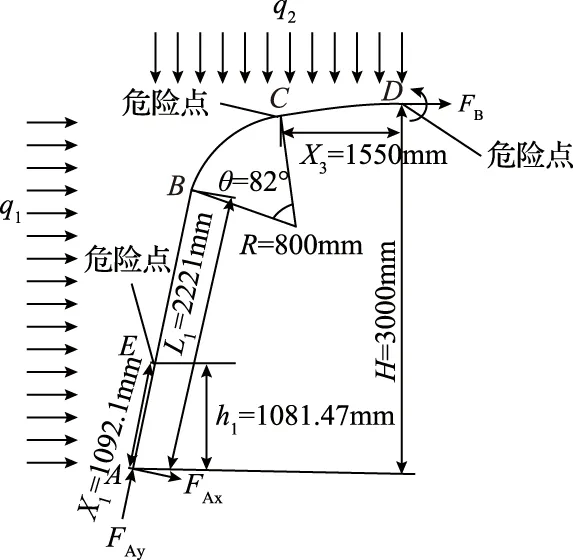

818运输巷支护采用“三心拱”U型棚支护,U型钢支架力学模型为对称结构,且受对称载荷作用,为得到基本静定系,可以沿中心点截面将刚架切开,在对称截面上,反对称内力为零,即剪力为零。采用力法原理对“三心拱”U型棚危险点进行计算,为锚索梁的布置方式提供理论依据。

计算可知,“三心拱”U型棚存在AB、BC和CD三个危险区域。其中,AB段斜长L1=2221mm,计算可得在斜长X1=1092.1mm处为AB段的危险点E,垂直距离为h1=1081.47mm;其次BC段角度约为θ=82°,在θ=82°处为BC段的危险点;“三心拱”U型棚顶梁CD段长1550mm,其危险点在D点,垂直高度H=3000mm,具体如图4所示。

图4 “三心拱”U型棚危险点示意图

图4中,q1为横向均布载荷,取25.9MPa;q2为纵向均布载荷,取21.6MPa;FAy为支A点在纵向所受力;FB为D点的横向受力;R为BC段弧半径,mm;H为U型梁高;l1为AB斜长。

鉴于“三心拱”U型棚在帮部存在个危险点,顶部存在三个危险点,设计在距底板0.6m,1.5m处分别设置一道锁腿梁,每根梁使用1根锚杆固定,锁腿梁沿巷道走向方向成“品”字形布置。为对“三心拱”顶部中心危险点进行加固,拟在中心点两侧0.4m、1.2m处分别安装一根锚索梁。

2.3.2 锚杆参数优化

针对818运输巷锚杆锚索锚固强度不够,对锚杆锚索支护参数进行优化,设计锚杆采用锚固方式为加长锚固,并针对锚杆长度采取以下公式进行计算:

L=L1+D+L2

(1)

式中,L为锚杆长度;L1为锚杆外露(煤岩体)长度,取0.05m;L2为锚杆伸入松动圈外的长度,取0.4m;D为围岩的松动圈,取D=2.1m。

将数值代入上式得到锚杆的长度为2.55m,考虑钻孔、锚杆打按角度等因素,顶板设计的锚杆长度选取2.6m。

针对锚杆杆体承载能力和锚固力等强度原则确定锚杆直径,计算公式如下[18]:

式中,d为锚杆杆体直径,mm;Q为设计锚固力,由拉拔试验确定,一般为80~120kN;σmg为杆体材料抗拉强度,取335MPa。

带入公式计算得锚杆直径为:17.4~21.3mm。

跟据公式:

D≤2R0(L-t)/(2R0+L)

(3)

式中,R0为巷道开挖半径,取2.5m;t为压缩带厚度,取1.3m;L为锚杆长度,2.6m。

根据公式计算确定锚杆间排距为800mm×700mm。

2.3.3 锚索支护参数优化

锚索长度计算公式如下:

L=L1+L2+L3

(4)

式中,L1为外露长度;取250mm;L2为顶板夹矸及81煤平均厚度;取4980mm;L3为锚索伸入锚固区长度,且根据顶板岩性情况,确保锚索生根在稳定岩层中不小于2m。

根据式(4)计算,锚索的最低长度取值为7.3m。

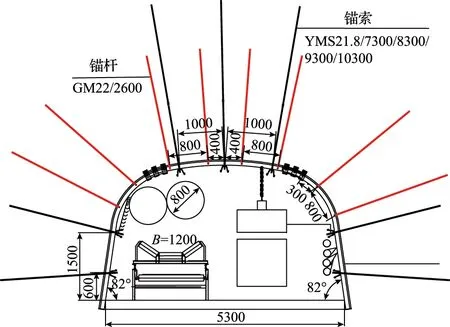

设计方案采用36U型钢三心拱直腿可伸缩性支架,顶梁长4254mm,腿长3284mm,压茬处采用两副限位卡缆固定,棚距700mm;顶部距巷道中心两侧400mm,1200mm处各布设一根锚杆,在肩窝两副限位卡中间位置布设一根锚杆,向下间距(斜距)600mm再布设一根,锚杆规格∅22mm×2600mm,排距700mm;距巷中两侧400mm,1000mm处分别布设一根锚索,锚索型号YMS21.8/7300/8300/9300/10300mm,排距700mm。

顶部布设两根锚索梁,第一棚分中300mm各布置一根,第二棚分中1200mm各布置一根,按此布置方式循环布置,利用顶板锚索固定,距底板0.6m、1.5m位置的两侧棚腿各布设一道锁腿梁,沿巷道走向方向成“品”字形布置,锁腿梁采用1根锚杆固定(在棚档施工),排距为700mm,锁梁规格为同型号U型钢,长度950mm。

图5 818运输巷支护方案(mm)

3 数值模拟

3.1 模型建立

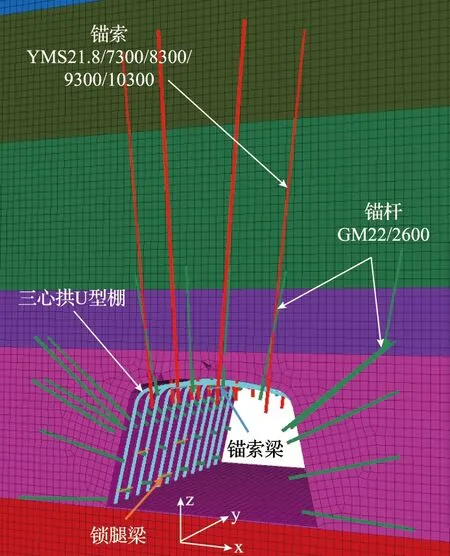

为研究“三心拱U型钢棚+锚索梁+锁腿梁”复合支护方案对厚顶煤夹矸顶板巷道的支护效果,采用FLAC3D数值模拟软件对“三心拱U型钢棚+锚索梁+锁腿梁”复合支护方案进行模拟研究,分析复合支护下818运输巷巷道围岩及支护构件的应力场、位移场特征,从数值分析角度验证“三心拱U型钢棚+锚索梁+锁腿梁”复合支护方案的合理性。

结合信湖煤矿818运输巷实际情况进行数值模型建立,数值计算模型以巷道轴线方向(掘进方向)为Y轴,垂直于巷道的轴向方向为X轴,铅直方向为Z轴,向上为正。模型尺寸为X×Y×Z=60m×150m×83m,分别对模型侧向位移和底部垂直位移进行约束,上端面自重应力21.625MPa,模型计算采用摩尔-库伦准则。利用FLAC3D程序内嵌的结构单元模拟各种支护构件:应用Beam结构单元模拟“三心拱”U型棚;应用Cable结构单元模拟锚杆和锚索,并按照作业规程规定,施加预应力;具体支护结构如图6所示,模型物理力学参数见表2。

表2 计算模型物理力学参数

图6 818运输巷支护模型

3.2 数值模拟结果

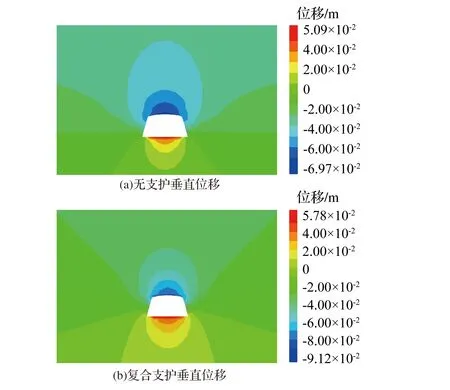

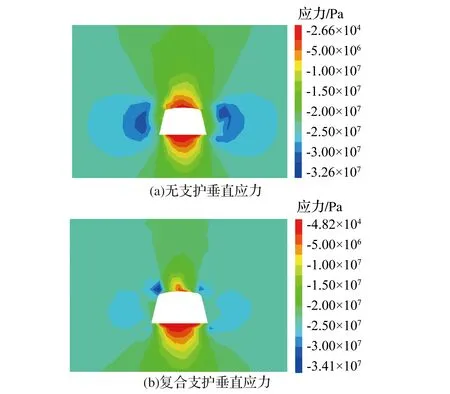

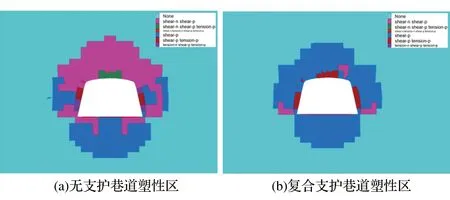

无支护及复合支护方案下巷道围岩位移场、应力场及塑性区如图7—图9所示。

图7 无支护与复合支护方案下巷道位移

图8 无支护复合支护方案下巷道应力

图9 无支护复合支护方案下巷道塑性区

分析无支护与复合支护下巷道位移云图可以发现:无支护情况下巷道顶板移近量最大为91.98mm,复合支护后顶板移近量最大为69.67mm,降低比例为24.25%。分析巷应力移云图可以发现:无支护情况下巷道帮部最高应力达到32.56MPa,复合支护后巷道围岩应力向深部转移,围岩应力集中减小,围岩垂直应力最大降幅达到18.75%。分析巷道围岩塑性区云图可以发现:无支护情况下,巷道顶板及帮部围岩多数处于剪切破坏状态,复合支护后,巷道围岩破坏状态有了明显改善。

综上,“三心拱U型钢棚+锚索梁+锁腿梁”复合支护方案改善了818运输巷围岩的应力状态,有利于维护巷道稳定性。从数值分析角度验证了支护方案的有效性。

4 现场试验

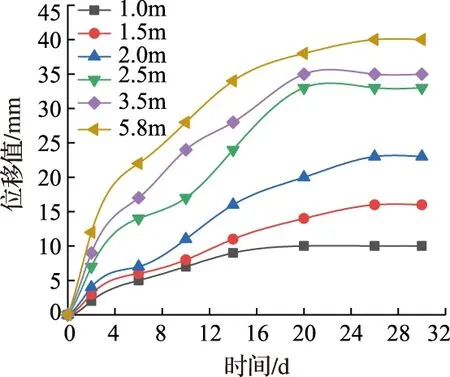

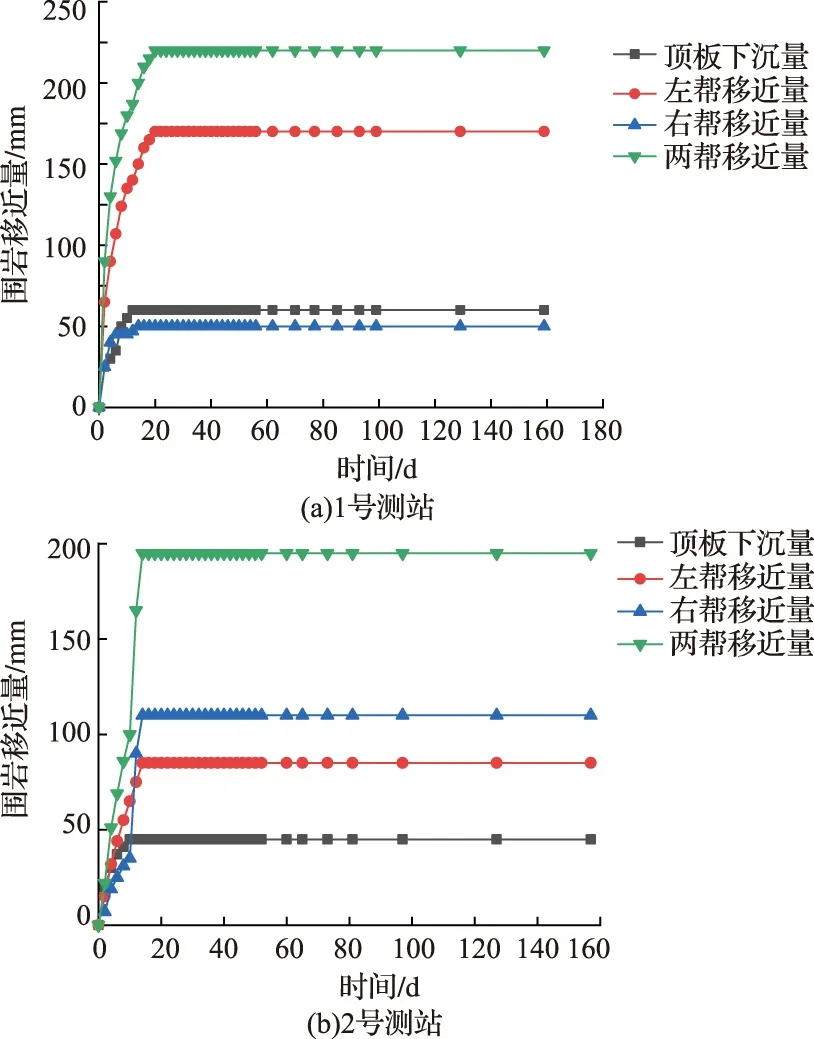

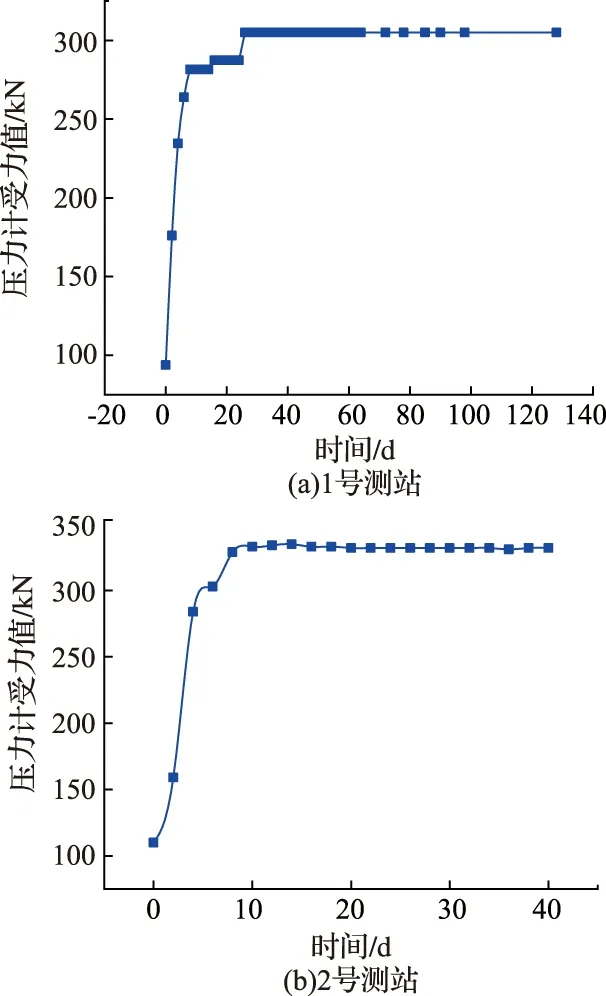

818运输巷现场进行“三心拱U型钢棚+锚索梁+锁腿梁”复合支护后,布置表面位移观测站观测巷道表面位移,机械式液压枕与在线矿压仪器监测锚杆/索受力情况。巷道表面位移和锚索受力检测结果,如图10、图11所示。

图10 巷道表面位移监测结果

图11 巷道锚索受力监测结果

监测结果表明在“三心拱U型钢棚+锚索梁+锁腿梁”复合支护后巷道位移变形特征表现为:

1)巷道开挖初期矿压显现明显,顶板和两帮最大移近速度最分别为5mm/d、13.9mm/d,顶板下沉量最大为60mm,两帮移近量最大值为220mm。20d后巷道围岩趋于稳定。

2)在巷道掘进初期2~20d内,锚索的压力值变化迅速,随后锚索轴力逐步趋于稳定,锚索轴力值趋于稳定。锚杆索受力检测结果特征表现为:初期快速上升后逐渐趋于稳定。1、2号测站锚索的稳定支护载荷分别为305kN、332kN,达到锚索破断载荷的52.3%、56.9%,支护安全储备充足,可以满足支护要求。

5 结 论

1)通过理论分析,分析了“三心拱”U型棚受力危险点、优化了支护结构中的锚索梁生根层位、布设位置、滞后迎头的距离,确定了厚煤体夹矸顶板围岩“三心拱U型钢棚+锚索梁+锁腿梁”复合支护方案的合理参数。

2)通过FLAC3D数值模拟分析及现场工程实践对优化后的“三心拱U型钢棚+锚索梁+锁腿梁”复合支护方案进行了效果评价,评价表明:采用优化方案后,巷道顶板最大移近量为69.6mm,围岩控制良好,锚索稳定支护载荷为其破断载荷的56.9%,支护储备充足,巷道顶板移近量及围岩应力集中程度均有所减小,巷道变形得到控制,围岩处于稳定状态。