范各庄矿近距离煤层开采工作面巷道布置研究

2022-02-26赵春景贺健宇薛福祥

孙 胜,赵春景,贺健宇,薛福祥

(1.开滦(集团)有限责任公司,河北 唐山 063018;2.华北理工大学 河北省矿业开发与安全技术重点实验室,河北 唐山 063210)

近距离煤层开采中,上下及临近工作面巷道的空间关系和相互采掘扰动,严重影响着工作面巷道安全掘进和稳定维护,是工作面巷道布置优化和采掘衔接规划的重要影响因素。开滦范各庄煤矿三水平一采区采深-410~-540m,下行开采7、8、9、12共4个主采煤层,层间距离2.0~24.0m,有较强的叠加采动作用,加之深部小断层和褶曲多,局部构造应力高,严重影响着工作面巷道安全掘进和稳定维护。下位工作面巷道一般采用内错、外错和垂直式布置形式,其应力分布关系和采动影响规律已有较多的理论成果和实践经验[1-7]。巷道位置布置的基本原则是避开上位煤柱应力集中区的显著影响。程志恒,齐庆新等[8]认为沿空留巷布置在采空区下方应力降低区是优选的留巷位置;姜鹏飞,康红普等[9]拟合得出了应力影响角与煤柱宽度关系曲线,给出了理论公式;彭高友,高明忠等[10]研究了平煤十二矿己14煤柱的应力集中系数,得出了采动应力时效影响范围;元永国[11]分析了5m左右极近距离煤层的应力分布特征,确定合理内错距为6m以上。上述已有成果对于指导范各庄矿工作面巷道设计提供了重要依据,但多次叠加采动下的应力特征和工作面空间关系,直接借鉴的工程案例较少,设计优化欠缺依据,巷道施工的安全威胁和维护难度较大[12-20]。针对该类问题,以范各庄矿3125S面为例开展理论计算和数值模拟,分析煤柱应力的影响范围和特征,从而指导近距离煤层工作面巷道位置优化和衔接规划。

1 工程概况

1.1 工作面周边及上下开采关系

范各庄矿三水平一采区3125S面深度在-465~-503m,空心包体法实测3100轨道石门附近地应力结果:第一、三主应力近水平,第一主应力17.68MPa,与巷道轴向夹角3°~5°;第二主应力14.05MPa,接近自重应力。上位7、8、9工作面依次下行开采或者部分开采,工作面东部为3123S采空区(2015年回采);东南部为2323N采空区(2010年回采);西部为F0断层及伴生火成岩,无工程;北部为3121上山、3123上山、二水平南二石门及3125N采空区(2016年回采);上覆依次为2293S采空区(2007年回采)、3191S采空区(2014年回采)、2285S采空区、2277S采空区、3171S采空区。

该区域内各煤层工作面巷道宽度4.2~5.5m,7煤布置了2275S(斜长142m)、2277S(斜长153m)、3171S(斜长153m)三个工作面,区段煤柱宽12.9m,2277S与3171S区段煤柱宽16.1m,如图1所示。8煤布置了2283S和2285S两个工作面,区段煤柱宽5.5m,2283S上风巷内错上覆2275S上风巷9.8m,2283S下运巷内错上覆2275S下运巷18.8m,2285S上风巷位于上覆2275S采空区下,内错其下运巷9.0m,2285S下运巷位于2277S采空区下,内错其下运巷37.7m。9煤布置了2293S和3191S两个工作面,区段煤柱6m,2293S上风巷内错上覆2285S上风巷22.9m,2293S下运巷内错2285S下运巷65.4m,3191S上风巷位于2285S采空区下内错其下运巷55.2m,3191S下半部上方8煤未采,3191S下运巷内错3171S下运巷11.0m。12煤中布置了3123S和3125S两个工作面,区段煤柱宽5.5m,3123S上风巷外错上覆2293S上风巷21.0m,3123S下运巷内错2293S上风巷35.5m,3125S上风巷内错2293S上风巷23.3m,3125S下运巷内错3191S下运巷21.0m。可见,该区域下位工作面巷道内错在煤柱外的采空区下为主,内错距离在9.0~65.4m间,设计中可调整工作面斜长满足工作面巷道布置要求,但内错范围较为宽泛,应力分布的空间关系尚不明晰。

图1 3125S工作面上下叠加关系(m)

1.2 煤层间距及顶底板性质

区域内煤层结构复杂,厚度变化较大,煤层倾角较稳定,平均11.1°;煤层可采指数为1.0,变异指数为11.7,属于稳定煤层。

7煤厚平均3.5m,直接顶为深灰色粉砂岩,泥硅质胶结;老顶为灰色细砂岩,成分石英为主;直接底为灰色粉砂岩,岩性致密;老底为灰色细砂岩,泥质胶结,与下伏8煤间距变化较大(0~15m),在井口区7、8煤合群,往南间距逐渐增大。

8煤厚平均1.9m,直接顶为深灰色粉砂岩,致密均一;老顶为深灰色细砂岩,硅质胶结;直接底为浅灰色粉砂岩,泥质胶结;老底为灰白色细砂岩,质地坚硬,与下伏9煤间距为6.3~20.5m,平均9.3m。

9煤厚平均2.3m,直接顶为黑色泥岩,岩性均一;老顶为深灰色粉砂岩,岩性致密;直接底为深灰色粉砂岩,岩性致密;老底为灰色中砂岩,硅质胶结,与下伏12-1煤层间距19.3~35.0m,平均23.35m。

12煤厚平均3.9m,直接顶为灰黑色泥页岩,岩性细密;老顶为灰色细砂岩,局部含黄铁矿散晶;直接底为灰色粉砂岩,岩性致密;老底为灰色细砂岩,硅质胶结。3125S面老顶厚度5.15m,普氏系数为3.5,岩石密度2.58g/cm3,初次跨落步距31.52m,周期来压为Ⅱ级不明显;直接顶厚度为2.33m,普氏系数为2.5,初次垮落步距13.0m,强度指数D为56.7,2类中等稳定,局部发育伪顶,含黄铁矿薄膜;直接底厚度为0.53m,底板比压10.97MPa,Ⅲa类较软;老底为细砂岩,厚度为6.33m,底板比压10.97MPa,Ⅲa类较软,岩性特征见表1。按照控制孔F67-1勘探信息,7煤和8煤间距2.5m,8煤和9煤间距10.8m,9煤和12煤间距23.35m。

表1 3125S工作面顶底板岩性

2 滑移线理论计算

滑移线理论将塑性变形体内最大剪应力的各点轨迹连线称为滑移线,沿滑移线各点的平均应力变化规律由亨盖应力方程解答。该理论在采矿工程中常用来计算巷道和采场底板破坏范围,对于巷道位置选择、底板突水防治、上下开采衔接规划等有指导意义。其力学原理是运用摩尔库伦准则,求取最大剪应力分布界限,关键力学参数包括内摩擦角、粘聚力和抗拉、抗压强度等。该理论将底板破坏区域分为主动应力区Ⅰ、过渡区Ⅱ和被动应力区Ⅲ,如图2所示,底板岩体在采空区边界煤柱的支承压力传导作用下,垂直方向受到挤压,水平方向产生扩容,形成主动应力区。主动应力作用下,采空区垂直卸压的底板受到扩容挤压,形成过渡区和被动应力区。底板最深屈服破坏点深度hmax和平距L1为:

图2 滑移线理论在底板破坏深度中的应用(m)

L1=hmaxtanφf

(2)

式中,M为采高,m;φ为煤体的内摩擦角,(°);k为应力集中系数;γ为采场上覆岩层的平均容重,kN/m3;H为埋深,m;c为煤体的内聚力,MPa;f为煤层与顶底板接触面的摩擦系数;ξ为轴应力系数;φf为底板岩层内摩擦角,(°)。

取3125S运道埋深542m,煤体内摩擦角30°,应力集中系数2.5,覆岩容重2.5×104kN/m3,煤与顶底板摩擦系数0.7,煤体内聚力0.8MPa,底板内摩擦角30°,计算7煤、8煤、9煤开采后,底板最大屈服破坏深度hmax分别为13.3m、8.5m、10.7m,与1.2节中煤层间距对比发现,8煤2283S面和2285S面受到较大影响,其工作面巷道位置处的煤岩会承受较大的顶煤采动破坏作用,采动裂隙导水和淋水也会加剧煤岩软化,增大巷道掘进维护难度,衔接周期规划时要充分避开采动剧烈活动期,而9煤、12煤因层间距较远,基本不会受到顶煤采动破坏,但需避开剧烈活动期。计算最大破坏点与开采边界平距分别为11.1m、7.1m和9.0m,按照现有工作面巷道宽度4.5~5.0m,设计中应内错2~3倍的巷道宽度,下位工作面巷道应位于顶煤采空卸压的过渡区。

3 近距离煤层叠加开采数值模拟

3.1 几何模型条件及平衡状况

为研究3125S面周边多个工作面的采动矿压规律,按照工程原型建立UDEC数值模型,工作面巷道断面为斜梯形,宽与高为5.0m×3.5m。涉及7煤工作面包括2275S、2277S、3171S,8煤工作面包括2283S和2285S,9煤工作面包括2293S和3191S,12煤工作面包括3123S和3125S。模型倾向宽度X坐标范围0~465m,竖直高度Y坐标0~175m,左右边界和下边界施加位移为零的滚轴支撑,上表面施加垂直应力9.0MPa,垂直应力的梯度为25MPa/km,煤岩力学参数按照实验测试选取,见表2。模型中节理面包括地质层理面和穿层断裂面,节理参数按面两侧弱煤岩对应参数的比例选取,其中刚度系数为体积模量的比例系数,其值见表3。根据上述条件建立地质岩层,面长取实际剖切位置长度,初始条件和平衡后垂直应力分布如图3所示,平衡后应力分布及梯度符合金尼克理论。

表2 煤岩力学参数

表3 节理参数比例系数

图3 几何模型及初始平衡SYY应力分布(MPa)

3.2 叠加采动应力分布规律

各采面和工作面巷道模拟开挖顺序与实际采掘工程衔接顺序一致,遵循本煤层内和上下煤层间的下行顺序,工作面巷道先于工作面开挖,顶板采用8根∅22mm×2.0m的高强锚杆和2根∅17.8mm×7.5m锚索支护,高帮侧采用6根∅20mm×2.0m的等强锚杆及2根∅17.8mm×4.0m锚索支护,低帮侧采用5根∅20mm×2.0m的等强锚杆及1根∅17.8mm×4.0m锚索支护,锚杆排距0.8m,锚索排距2.4m。模型运算中,在7、8、9、12煤和12煤直接底中顺层设置5条PLINE测线,以模拟查明采动过程中煤柱应力分布特征,限于篇幅本文主要针对垂直应力SYY进行分析。

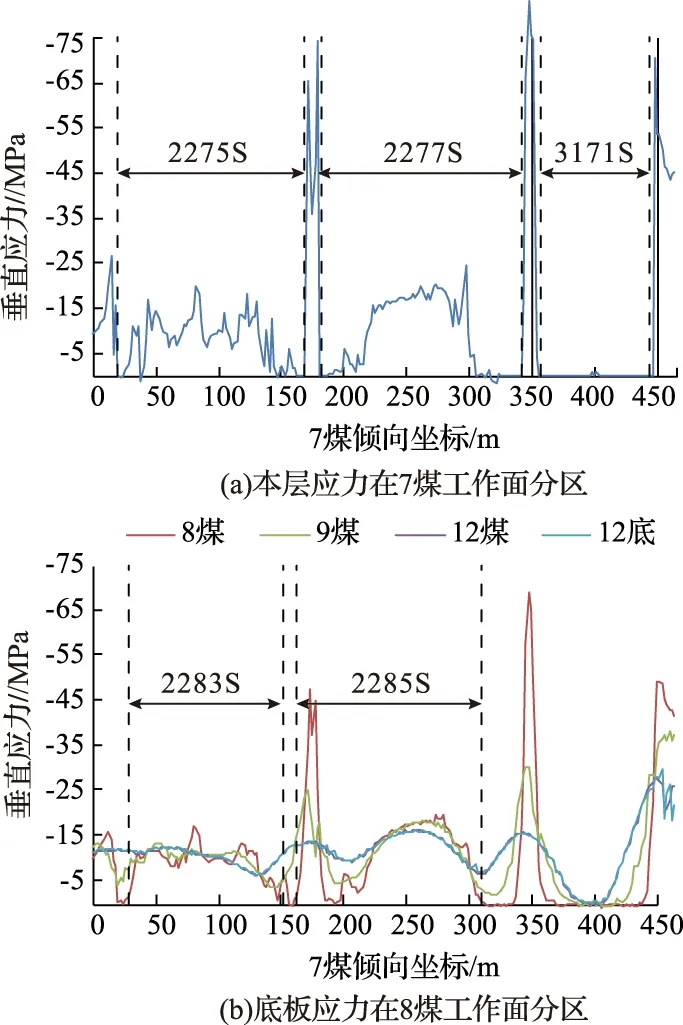

7煤开采后测线应力按工作面的分区分布情况如图4所示,其中工作面范围包括上下工作面巷道和采煤工作面。2275S、2277S和3171S开采后,因区域内7煤层首采时顶板整体性好,相邻面间煤柱应力呈现较为典型的波峰叠加特征,在7煤开采卸压区下部,底板各煤层随间距加大应力集中减弱,7煤两个工作面巷道煤柱内“峰值应力系数”(下文简称“应力系数”)为6.15和6.88,2283S至2285S工作面巷道位置系数为1.45、0.51、0.14、0.03,8煤、9煤和12煤开采范围内应力系数为5.70、2.44和1.99。

图4 7煤采后测线应力分布情况

8煤开采后测线应力按工作面的分区分布情况如图5所示,8煤2283S和2285S工作面开采后,上覆7煤2275S和2277S间煤柱因下位8煤开采卸压,8煤中该位置应力系数降为1.94,而2277S和3171S间煤柱应力分布因下位8煤未采动,变化不显著(6.16)。2283S和2285S面间煤柱应力系数为3.32,下位2293S和3191S四条工作面巷道位置系数为0.46、1.18、1.26、0.57,9煤、12煤开采范围内应力系数为1.58、1.21。

图5 8煤采后测线应力分布情况

9煤开采后测线应力按工作面的分区分布情况如图6所示,9煤2293S和3191S工作面开采后,原7煤工作面巷道煤柱在9煤中的应力系数为3.54和4.32,原8煤工作面巷道煤柱应力系数为2.42。2293S和3191S间工作面巷道煤柱区应力系数为1.74,下位3123S和3125S工作面巷道位置系数为0.93、0.88、0.87、0.17,12煤开采范围直接底内应力系数为1.76。

图6 9煤采后测线应力分布情况

12煤开采后测线应力按工作面的分区分布情况如图7所示,12煤3123S和3125S工作面开采后,原7煤工作面巷道煤柱在12煤中的应力系数为4.03和2.64,原8煤工作面巷道煤柱应力系数为0.99,原9煤工作面巷道煤柱应力系数为1.69。3123S和3125S间工作面巷道煤柱区应力系数为5.94,下位12煤直接底开采范围内该系数为5.93。

图7 12煤采后测线应力分布情况

综合图4—图7,下行开采过程中,本煤层临近工作面巷道煤柱应力集中程度(系数1.74~5.94)远大于上层煤柱应力(系数0.99~4.32)在底板中的传播作用,其中7煤开采后工作面巷道煤柱应力在8煤中集中显现较强,8煤开采后对该煤柱集中应力有卸压作用,后续9煤和12煤开采因采空区应力恢复,上位遗留煤柱的应力集中程度有所增加。根据上位煤层开采布置情况,开采规划中可根据模拟结果调整下位工作面巷道布置位置,使其位于上位煤柱应力较强影响的外围空区下,本文案例取应力集中系数低于1.5为准。

3.3 叠加开采的裂隙分布

以各层面开采后的两种裂隙和块体边界来表征采动形成的离层区域和冒落范围,其中穿层OPEN和块体BOUNDARY圈定范围表征冒落范围,以顺层OPEN裂隙表征离层区域,从而确定顶底板的破坏分区,即顶板冒落带、裂隙带和底板裂隙带,对于明确下伏煤层工作面巷道范围内顶板完整性具有较强指导意义,同时可为顶底板防水提供依据。

上覆7煤开采后,2283S两条工作面巷道开挖时顶底板岩层中的裂隙发育情况如图8所示,其中,红色为SLIP裂隙,品红色为OPEN裂隙,蓝色为BOUNDARY边界线,图中青色代表锚杆锚索,绿色为工作面巷道煤层和12煤测线垂直应力SYY。由图8可见,7煤中三个工作面六条工作面巷道周边形成较为明显的OPEN和SLIP裂隙分布区,较好符合与“O”型圈理论的裂隙分布规律,且2275S和2271S因面长大,顶板垮塌充分,工作面中部顶板裂隙发育范围呈鞍形,但3171S因面长短,顶板垮塌尚不充分,工作面中部顶板裂隙发育呈拱形。2275S和2271S面的采动穿层破裂向能贯穿8煤直接顶,而3171S因顶底板闭合周期长,底板破坏深度大,采动顺层裂隙可发育到12煤中,穿层破裂可达8底板,与前文滑移线理论计算基本一致。锚杆和锚索支护局部放大显示,锚索上向穿锚冒落离散性强的7煤直接顶和老顶岩层,破碎岩体锚杆孔打设和保持较为困难,锚固段稳定性差,不宜采用锚杆索支护,临近采区规划中8煤建议采用10~14m2架棚支护。3171S开采后7煤冒落带上限至6.05m厚粉砂岩下部,冒落带高度11.80m,为采高的3.4倍,离层带上限至8.12m厚的细砂岩顶部,裂隙带高度41.77m,为采高的12.1倍。

图8 7煤采后2283S工作面巷道开挖时顶底板裂隙发育情况

8煤、9煤开采后,下位煤层后接工作面巷道开挖后的裂隙发育情况分别如图9和图10所示。9煤工作面巷道顶板为6.5m厚粉砂岩,上覆8煤开采不会造成其穿层断裂,且8煤顶底闭合后9煤顶底的顺层裂隙不发育,有利于锚杆索的可靠锚固和打孔施工。8煤开采和7煤开采的冒落带和裂隙带上限岩层一致,冒落带高度为14.3m,裂隙带高度为44.27m,其冒落带和裂隙带高度确定时应以7煤和8煤的综合开采厚度为准计算。9煤开采在底板岩层中的顺层裂隙仅波及到距12煤12.36m的粉砂岩中,其工作面巷道锚杆索施工不会受到采动裂隙影响,且9煤开采和7、8煤开采的冒落带和裂隙带连为一体,且上限岩层并未向上发育。

图9 8煤采后2291S工作面巷道开挖时顶底板裂隙发育情况

图10 9煤采后3123S工作面巷道开挖时顶底板裂隙发育情况

综上模拟,8煤工作面巷道部位承受上覆较大的采动裂隙影响,如采用锚杆索支护造孔难度大,支护稳定性差,不建议采用锚杆索支护。9煤工作面巷道和12煤工作面巷道锚固区遭受上覆采动裂隙影响小,具备锚固支护的完整岩性。7—9煤层的冒落带高度上限为距7煤11.80m的粉砂岩下部,离层带上限至距7煤41.77m细砂岩顶部,叠加开采计算时应采用综合开采厚度。

4 结 论

1)下位工作面巷道为避开上覆近距离煤层开采的较大影响,内错合理距离在2~3倍巷宽以上,研究案例采用的下位煤层的工作面巷道内错距离为9.8~11.0m较为合理。

2)UDEC模拟显示,开采煤层煤柱应力对本层相邻工作面巷道支护影响大于对下位工作面巷道影响,应力集中系数为1.74~5.94,而底层工作面巷道位置系数为0.99~4.32,下位煤层开采对上位煤柱应力有较强卸压作用,9煤和12煤开采会导致采空区遗留煤柱的应力恢复和集中。

3)8煤工作面巷道周边遭受7煤较大采动裂隙影响,不建议采用锚杆索支护,而9煤和12煤所受上覆裂隙发育影响较小,具备实施锚杆索施工的岩性条件和稳定锚固结构。