基于 Ansys Workbench 电池组结构仿真分析

2022-02-25刘斯顺刘月学郭锋

刘斯顺,刘月学,郭锋

(浙江南都电源动力股份有限公司,浙江 杭州 311305)

0 引言

目前,锂离子电池作为动力应用领域、民用应用领域及储能通讯应用领域的动力源,得到越来越多的关注。本文中,笔者对国内外常用的拧螺丝、打扎带、激光焊工艺组装的锂离子电池组进行静力结构分析,并对结构的强度、刚度进行分析。

1 有限元模型

考虑到本次仿真的目的,对模型进行简化,清除了不必要的细节特征,如微小曲面、不重要的倒圆、小孔等,不但能提高整个网格划分的速度和质量,还能提高计算精度。

按照电池组的几何尺寸,在 PROE 中建立三维模型,导入 ANSYSWorkbench。考虑到端板对膨胀的影响,特别设计了一款兼容拧螺丝、打扎带、激光焊三种工艺的端板。三种模组中,只改变侧板结构与连接方式,保持其他的几何模型、有限元网格数量、有限元约束条件及有限元材料分配完全一致。另外,由于拧螺丝、打扎带、激光焊电池组的铝牌厚度为 2 mm,以及扎带厚度为 1.6 mm,利用其中的“midsurface”命令抽取结构件的中面,修补缺陷的面体结构。以壳单元划分网格,有限元模型见图 1。对于拧螺丝、打扎带、激光焊这三种工艺,除了侧板与连接方式产生的节点和单元外,其他结构节点和单元均保持一致。拧螺丝结构共有99 902 个节点,55 112 个单元,打扎带结构共有80 471 个节点,49 386 个单元,而激光焊结构共有99 478 个节点,55 308 个单元。由于电池组通过端板与外界固定连接,因此对两侧端板上的 4 个螺栓孔施加 Fixed Support 固定约束[1],对 12 个电池底部施加 Frictionless Support 无摩擦约束,以及对端板底部施加 Frictionless Support 无摩擦约束。

图1 有限元模型

2 计算工况

按照锂离子电池鼓胀的原因分为四类:一是电池极片在循环过程中鼓胀导致电池厚度增加;二是由于电解液氧化分解,产生气体,导致膨胀;三是电池加工不严引进水分以及工艺缺陷引起的膨胀;四是充放电过程破坏 SEI 膜导致电解液自动修复 SEI 膜,从而产生气体,最终导致电池出现鼓胀[2]。无论是哪种原因导致的电芯循环膨胀,主要都是由电池内部产生气体引起的鼓胀。电池在常温循环、高温循环或高温搁置时,均会产生不同程度地气体、鼓胀。据行业目前的研究结果显示,引起电池胀气的本质原因是电解液发生分解。电解液分解有两种情况:一种是电解液有杂质,比如有水分和金属杂质使电解液分解产气;另一种是电解液的化学窗口太低,造成了充电过程中的分解,比如电解液中的 EC、DEC 等溶剂在得到电子后,会产生自由基,而自由基反应的直接后果就是产生低沸点的烃类、酯类、醚类和 CO2[3]等。在锂电池组装完成后,预化成过程中会产生少量气体。这些气体是不可避免的,也是所谓的电池不可逆容量损失来源。在首次充放电过程中,电子由外电路到达负极后会与负极表面的电解液发生氧化还原反应[4],产生气体。在此过程中,在石墨负极表面形成钝化层电解质膜(SEI)。随着 SEI 厚度增加,电子无法穿透 SEI膜,抑制了电解液的持续氧化分解,产生气体,导致电芯鼓胀。电芯鼓胀的膨胀力直接作用在电池组的组装结构上,因此在设计电池组结构时都需要考虑电芯鼓胀力对结构的影响[5]。目前行业标准规定电芯鼓胀的膨胀率应不大于 5 %,所以本次假设电芯膨胀率为 5 %,计算电池组的结构应力、应变和变形情况,获取拧螺丝、打扎带、激光焊三种工艺的应力、应变、变形参数。

3 分析结果

经过 ANSYSWorkbench 计算分析,得到拧螺丝、打扎带、激光焊三种工艺结构约束下应力、应变、变形情况数据和分布云图。

3.1 结构结果数据分析

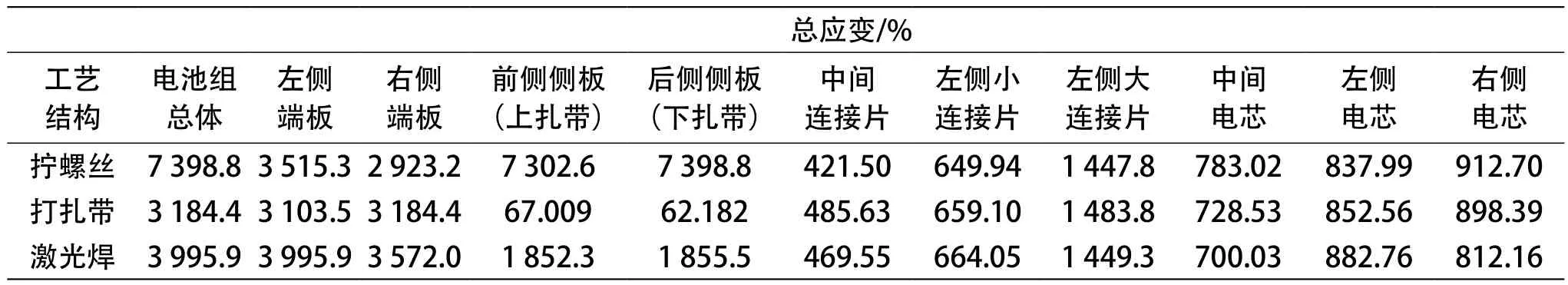

从表 1 ~表 3 中分析结果来看,区别最大的为总应力。采用拧螺丝结构工艺的总应力为 7 398.8 MPa,采用打扎带结构工艺的为 3 184.4 MPa,采用激光焊结构工艺的为 3 995.9 MPa,因此应力最小的为打扎带结构,比拧螺丝结构的小 4 214.5 MPa,比激光焊结构的小 811.5 MPa。从整个结构计算数据看,打扎带结构工艺更占优势。另外,从电池四周各结构组件在约束条件下的应力、应变看,相差最明显的是侧板与扎带的应力。采用拧螺丝结构工艺的前、后侧板应力为 7 302.6 MPa 和7 398.8 MPa,采用打扎带结构工艺的上、下扎带应力为 67.009 MPa 和 62.182 MPa,采用激光焊结构工艺的前、后侧板应力为 1 852.3 MPa 和 1 855.5 MPa。由于侧板扎带与端板形成力的相互传递,从另外一个方向看端板可分析出:采用拧螺丝结构工艺的左右端板变形量为 3.081 2 mm 和 2.879 5 mm,应变为 5.398 0 % 和 4.983 1 %,应力为 3 515.3 MPa 和2 923.2 MPa;采用打扎带结构工艺的左右端板变形为 3.135 4 mm和 3.136 5 mm,应变为 5.548 1 % 和5.555 6 %,应力为 3 103.5 MPa 和 3 184.4 MPa;采用激光焊结构工艺的左右端板变形量为 3.075 6 mm和 3.081 1 mm,应变为 5.785 3 % 和 5.424 6 %,应力为 3 995.9 MPa 和 3 572 MPa。从数据上看,三种工艺的左右侧端板数据相差有限,区别最大的是侧板和扎带结构的数据。扎带的结构柔软,使人直观上认为变形量会偏大,但是整个计算数据说明打扎带结构工艺形式优于另两种结构工艺。

表1 仿真分析总变形量数据表

表2 仿真分析总应变数据表

表3 仿真分析总应力数据表

3.2 分布云图

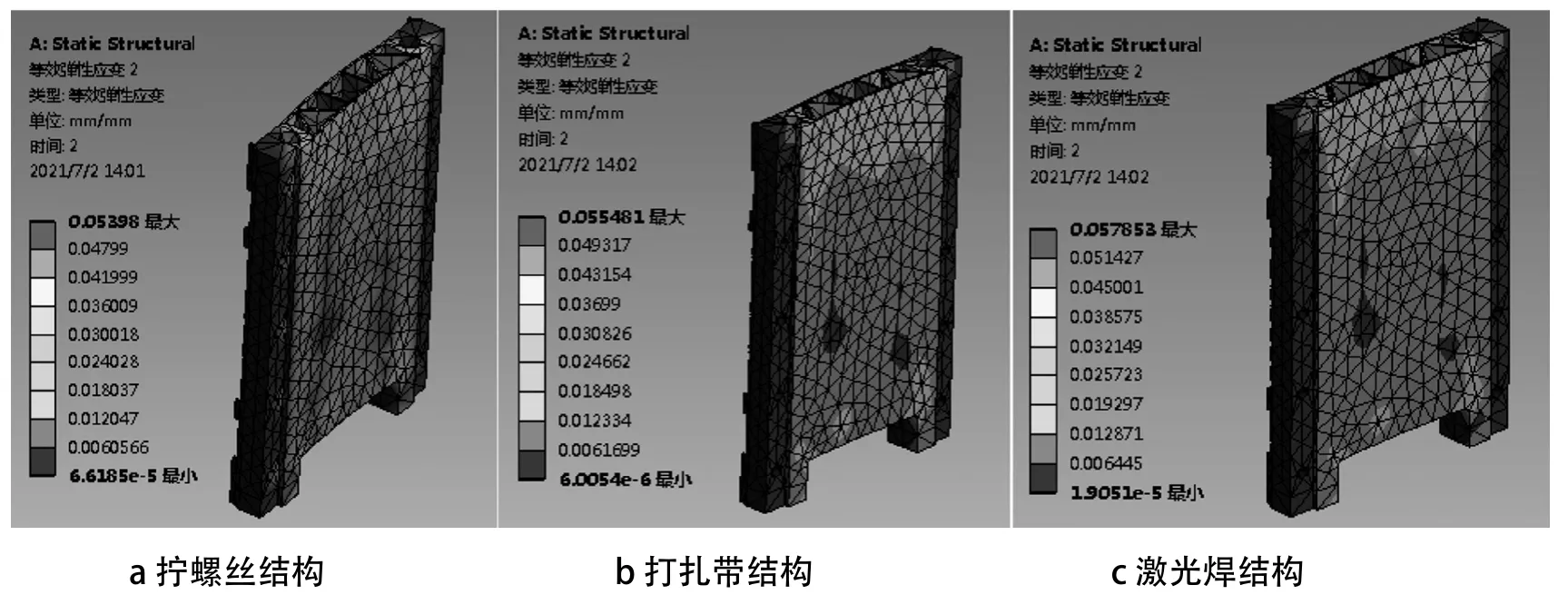

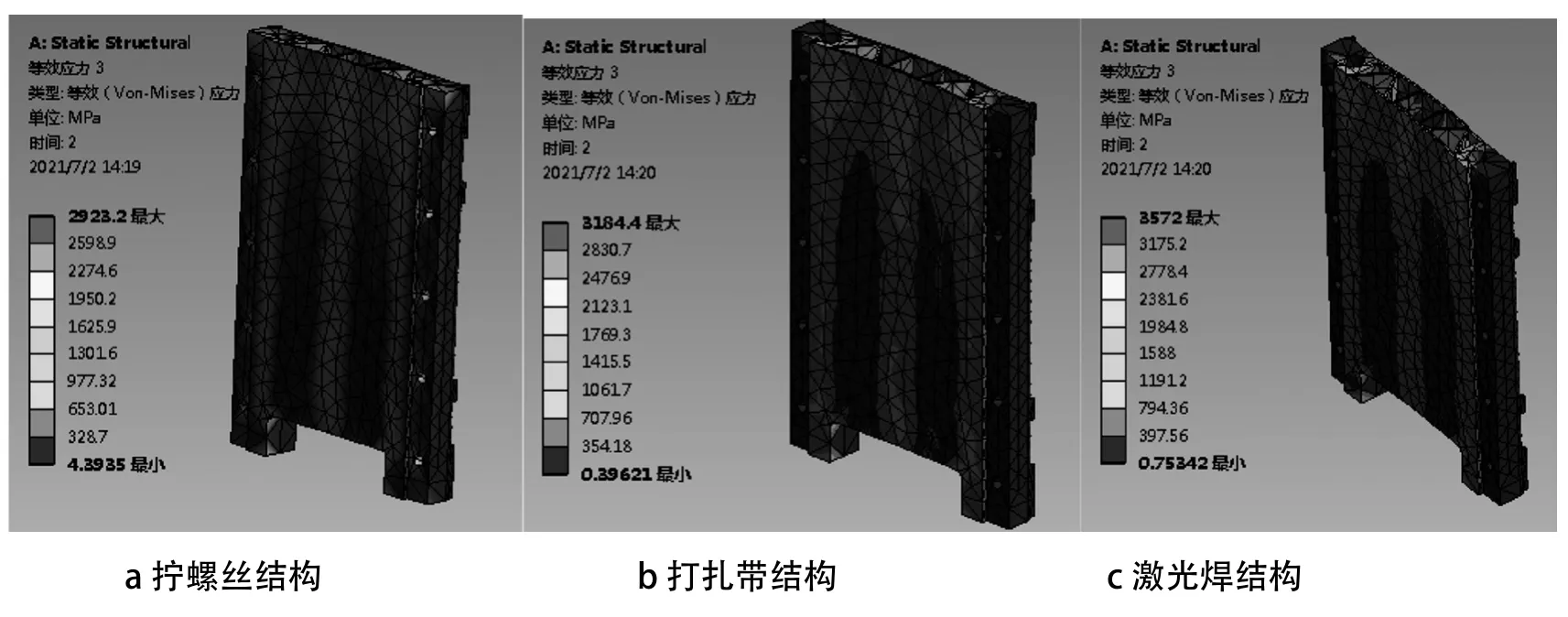

从图 2 中的数据可以看出,采用拧螺丝结构工艺总变形量为 15.835 mm,采用打扎带结构工艺的总变形量为 15.682 mm,而采用激光焊结构工艺的总变形量为 15.704 mm。从图 3 中的数据可以看出,采用拧螺丝结构工艺的总应变为 39.683 %,采用打扎带结构工艺的总应变为 39.060 %,而采用激光焊结构工艺的总应变为 38.381 %。从图 4 中的数据可以看出,采用拧螺丝结构工艺的总应力为 7 398.8 MPa,采用打扎带结构工艺的总应力为 3 184.4 MPa,采用激光焊结构工艺总应力为3 995.9 MPa。相比之下,三种工艺在变形量与应变两方面相差不大,但是应力最小的为打扎带结构工艺,比拧螺丝结构工艺的小 56.96 %,比激光焊结构工艺的小 20.3 %。因此,从整个结构计算数据看打扎带结构工艺更占优势。

图2 总变形云图

图3 总应变云图

图4 总应力云图

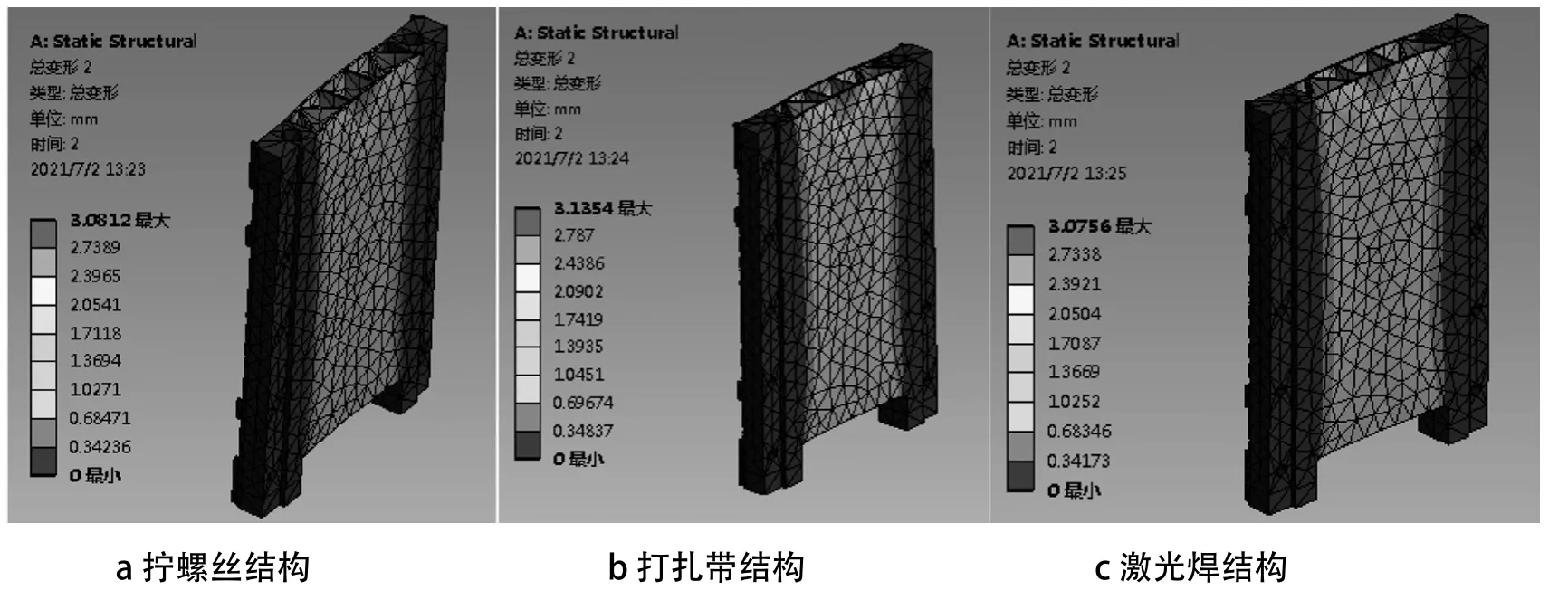

从图 5 中的数据可以看出,采用拧螺丝结构工艺的左侧端板变形量为 3.081 2 mm,采用打扎带结构工艺的左侧端板变形量为 3.135 4 mm,采用激光焊结构工艺的左侧端板变形量为 3.075 6 mm。从图 6中的数据可以看出,采用拧螺丝结构工艺的左侧端板应变为 5.398 0 %,采用打扎带结构工艺的左侧端板应变为 5.548 1 %,采用激光焊结构工艺的左侧端板应变为 5.785 3 %。从图 7 中的数据可以看出,采用拧螺丝结构工艺左侧端板应力为 3 515.3 MPa,采用打扎带结构工艺的左侧端板应力为 3 103.5 MPa,采用激光焊结构工艺的左侧端板应力为 3 995.9 MPa。从左侧端板变形量上看,采用打扎带结构工艺的比

采用拧螺丝结构工艺的大 0.054 2 mm,比采用激光焊结构工艺的大 0.059 8 mm。从左侧端板应变上看,采用打扎带结构工艺的比采用拧螺丝结构工艺大0.15 %,比采用激光焊结构工艺的大 0.24 %。从左侧端板应力上看,采用打扎带结构工艺的比采用拧螺丝结构工艺的小 411.8 MPa,比采用激光焊结构工艺的小 892.4 MPa。从整个端板结构计算数据看,打扎带结构的变形和应变稍微大一点,但是从应力上看打扎带结构的应力稍微小一点,总之相差有限。

图5 左侧端板变形云图

图6 左侧端板应变云图

图7 左侧端板应力云图

从图 8 中的数据可以看出,采用拧螺丝结构工艺的右侧端板变形量为 2.879 5 mm,采用打扎带结构工艺的右侧端板变形量为 3.136 5 mm,采用激光焊结构工艺的右侧端板变形量为 3.081 1 mm。从图 9 中的数据可以看出,采用拧螺丝结构工艺的右侧端板应变为 4.983 1 %,采用打扎带结构工艺的右侧端板应变为 5.555 6 %,采用激光焊结构工艺的右侧端板应变为 5.424 6 %。从图 10 中的数据可以看出,采用拧螺丝结构工艺的右侧端板应力为 2 923.2 MPa,采用打扎带结构工艺的右侧端板应力为 3 184.4 MPa,采用激光焊结构工艺的右侧端板应力为 3 572 MPa。从右侧端板变形量上看,采用拧螺丝结构工艺的比采用打扎带结构工艺的小 0.257 mm,比采用激光焊结构工艺的小0.202 mm。从右侧端板应变上看,采用拧螺丝结构工艺的比采用打扎带结构工艺的小 0.57 %,比采用激光焊结构工艺的大 0.26 %。从右侧端板应力上看,采用拧螺丝结构工艺的比采用打扎带结构工艺的小 261.2 MPa,比采用激光焊结构工艺的小 648.8 MPa。从整个端板结构计算数据看,采用拧螺丝结构工艺的变形、应变、应力稍微小一点,但与另两种工艺相差有限。

图8 右侧端板变形云图

图9 右侧端板应变云图

图10 右侧端板应力云图

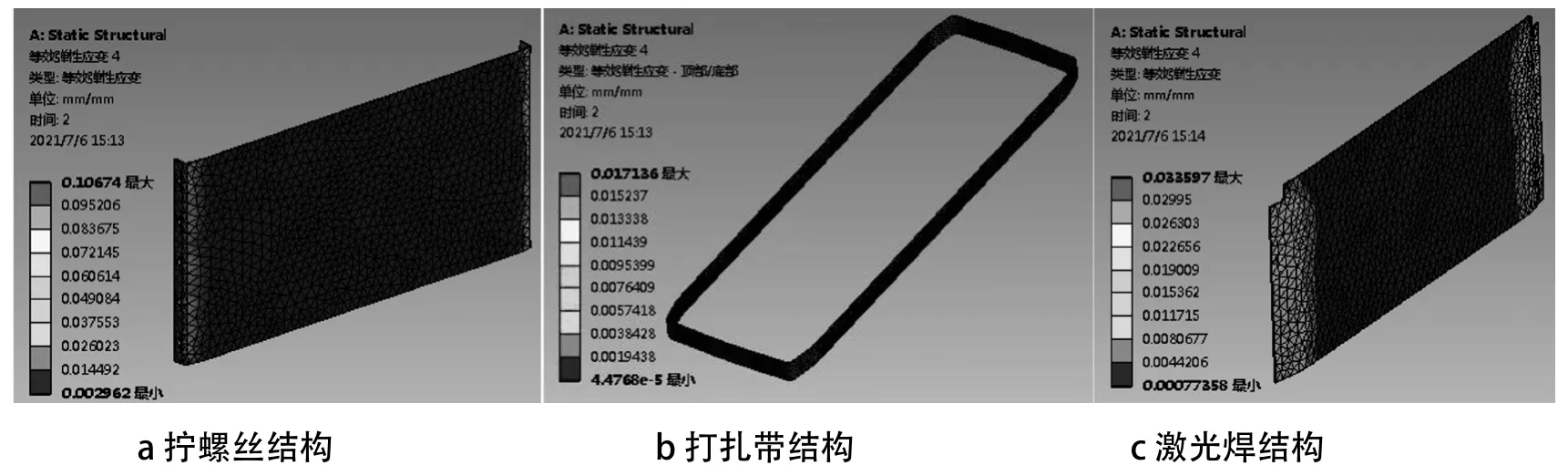

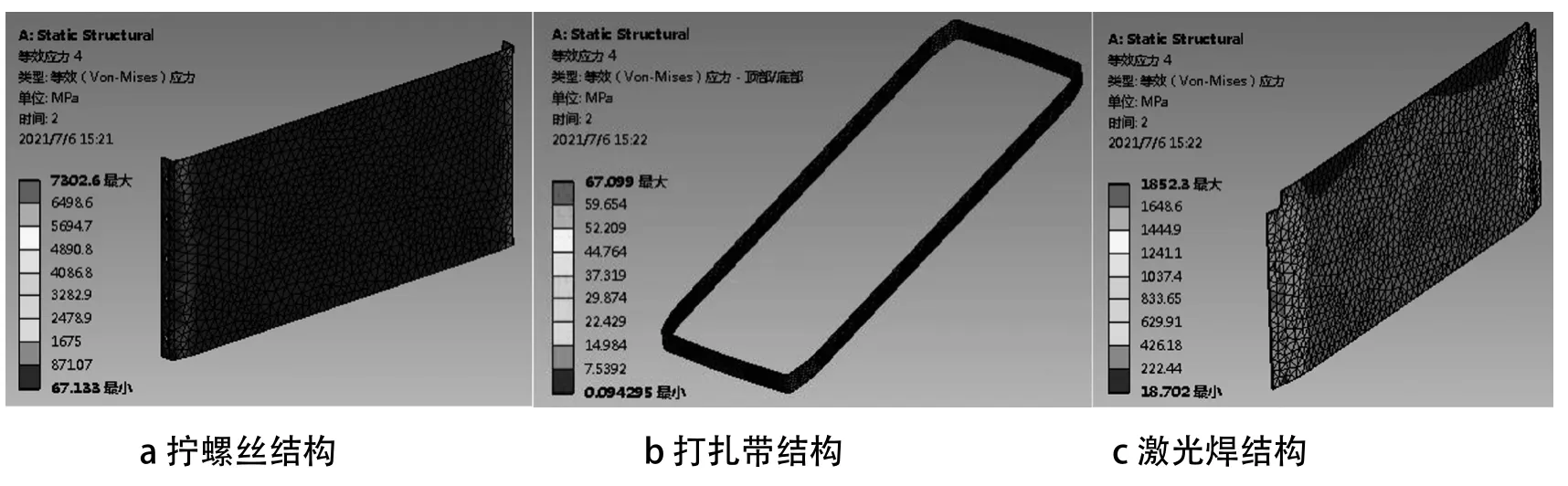

从图 11 中的数据可以看出,采用拧螺丝结构工艺的前侧侧板变形量为 4.877 6 mm,采用打扎带结构工艺的上扎带变形量为 5.475 8 mm,采用激光焊结构工艺的前侧侧板变形量为 6.793 7 mm。从图 12 中的数据可以看出,采用拧螺丝结构工艺的前侧侧板应变为 10.674 %,采用打扎带结构工艺的上扎带应变为 1.713 6 %,采用激光焊结构工艺的前侧侧板应变为 3.359 7 %。从图 13 中的数据可以看出,采用拧螺丝结构工艺的前侧侧板应力为7 302.6 MPa,采用打扎带结构工艺的上扎带应力为67.009 MPa,采用激光焊结构工艺的前侧侧板应力为 1 852.3 MPa。从右侧端板与扎带的变形量上看,采用拧螺丝结构工艺的比采用打扎带结构工艺的小0.598 2 mm,比采用激光焊结构工艺的小 1.916 1 mm。从右侧端板与扎带的应变上看,采用打扎带结构工艺的比采用拧螺丝结构工艺的小 8.96 %,比采用激光焊结构工艺的小 1.65 %。从右侧端板与扎带的应力上看,采用打扎带结构工艺的比采用拧螺丝结构工艺的小 7 235.591 MPa,比采用激光焊结构工艺的小 1 785.291 MPa。从整个固定结构的计算数据来看,采用打扎带结构工艺的应变和应力都比另两种工艺占优势,特别是在应力方面。

图11 前侧侧板变形云图

图12 前侧侧板应变云图

图13 前侧侧板应力云图

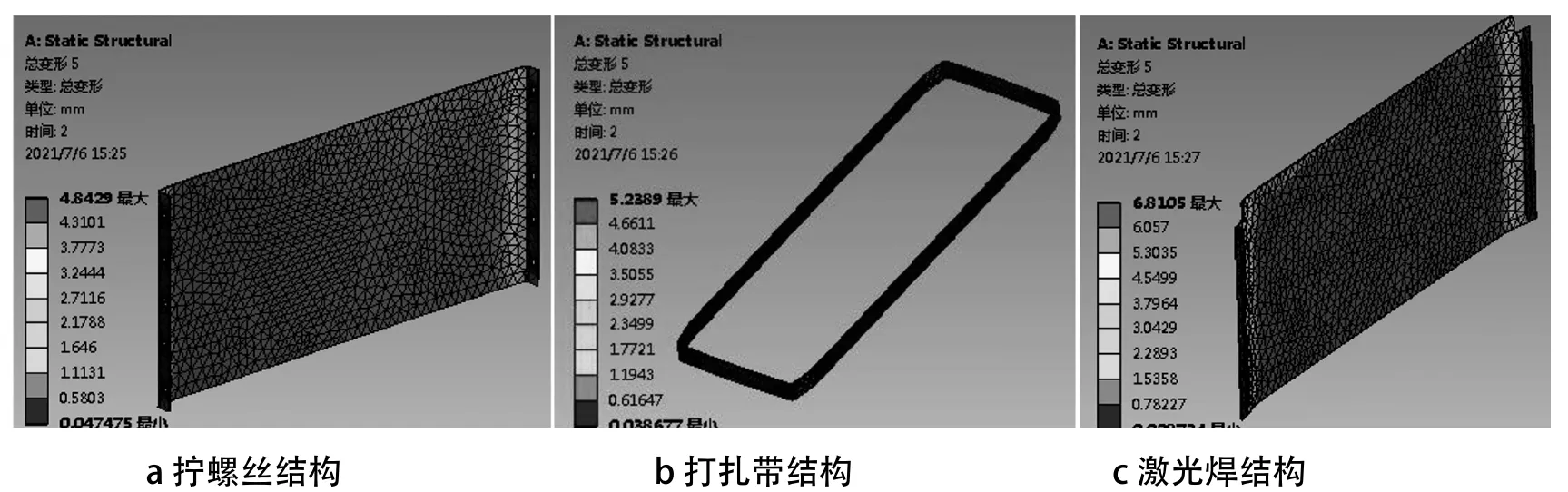

从图 14 中的数据可以看出,采用拧螺丝结构工艺的后侧侧板变形量为 4.842 9 mm,采用打扎带结构工艺的下扎带变形量为 5.238 9 mm,采用激光焊结构工艺的后侧侧板变形量为 6.810 5 mm。从图 15 中的数据可以看出,采用拧螺丝结构工艺的后侧侧板应变为 11.515 0 %,采用打扎带结构工艺的下扎带应变为 1.590 1 %,采用激光焊结构工艺的后侧侧板应变为 3.377 2 %。从图 16 中的数据可以看出,采用拧螺丝结构工艺的后侧侧板应力为7 398.8 MPa,采用打扎带结构工艺的下扎带应力为 62.182 MPa,采用激光焊结构工艺的后侧侧板应力为 1 855.5 MPa。从后侧端板和扎带的变形量上看,采用拧螺丝结构工艺的比采用打扎带结构工艺的小 0.396 mm,比采用激光焊结构工艺的小1.967 6 mm。在应变上,采用打扎带结构工艺的比采用拧螺丝结构工艺的小 9.92 %,比采用激光焊结构工艺的小 1.79 %。在应力上,采用打扎带结构工艺的比采用拧螺丝结构工艺的小 7 336.618 MPa,比采用激光焊结构工艺的小 1 793.318 MPa。从整个固定结构的计算数据上看,采用打扎带结构工艺的应变和应力都比另两种工艺占优势,特别是在应力方面。

图14 后侧侧板变形云图

图15 后侧侧板应变云图

图16 后侧侧板应力云图

根据上述分析结果来看,对于拧螺丝、打扎带、激光焊三种工艺,无论从电池组的总变形、总应力、总应变,还是从端侧板、连接片以及扎带的变形、应力、应变来看,打扎带结构工艺都优于拧螺丝、激光焊工艺。

4 结论

针对拧螺丝、打扎带、激光焊结构工艺,在建立了三种行业常用的电池组有限元模型的基础上,采用相同的约束条件、网格形式、材料属性进行了ANSYS 静力学分析验证。由仿真结果得出,从应力、应变、变形上看,打扎带结构工艺更适合抵抗电池膨胀,更适合应用在行业中。