水下动力电池正生极板固化工艺研究

2022-02-25李渠贺洪高光磊

李渠,贺洪,高光磊

(海装驻青岛地区第二军事代表室,山东 青岛 266011)

0 引言

生极板的固化质量对蓄电池极板的理化参数和性能有显著的影响[1-2]。生极板固化过程既要使涂填的铅膏与板栅表面紧密结合,又要使铅膏之间结合牢固[3]。固化过程中基本发生如下反应:游离铅氧化、板栅表面腐蚀、铅膏中碱式硫酸铅重结晶[4-5]。如何在实际生产中控制固化工艺条件,使铅膏的物相含量适合并保持牢固的框架结构,又有利于后续化成工序,有着重要的现实意义。

1 实验

1.1 正生极板制备

按水下动力电池配方,采用 50 kg 真空和膏机和球磨铅粉,和制正极铅膏。和膏和膏过程中保持铅膏温度不超过 50 ℃。按表 1 所示固化工艺进行固化。

1. 2 扫描电镜(SEM)分析

对 3 种固化工艺的正生极板分别取样进行扫描电镜分析,对比不同活性物质形貌。图 1 是三种固化工艺铅膏放大 5 000 倍的形貌。随着固化温度的提高,晶体的尺寸逐渐增加。采用工艺 1 固化的铅膏中主要为针状细小的 1BS(一碱式硫酸铅)和 3BS(三碱式硫酸铅)晶体。这种铅膏易于化成,而且电池的初容量较高,但寿命相对较短。采用工艺 2 固化的铅膏中晶粒较大,从几微米到十几微米,同时有少量的 4BS(四碱式硫酸铅)晶体。4BS 有利于提高电池的循环寿命。采用工艺 3 固化的铅膏中,颗粒的晶体化较为明显,晶粒尺寸更大,所以推断其为 4BS 晶体。

1.3 XRD 分析

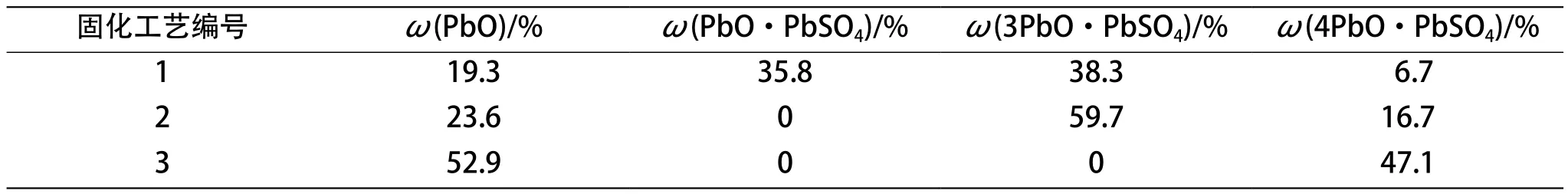

从 3 种固化工艺的正生极板取样,研磨至粒度小于 200 目,放置于 X 射线衍射仪上进行测定分析。然后,根据所得图 2 中图谱进分析铅膏的物相组成。从表 2 可以看出,采用工艺 1 固化的铅膏主要成分为氧化铅、一碱式硫酸铅和三碱式硫酸铅,而四碱式硫酸铅的含量较少,这与较低的固化温度有关。采用工艺 2 固化的铅膏主要成分为三碱式硫酸铅,其余为氧化铅和四碱式硫酸铅。采用工艺 3固化的铅膏中四碱式硫酸铅含量较高,占铅膏的47.1 %,是采用工艺 1 铅膏的 7 倍。

表2 铅膏主要成分

图2 铅膏的 XRD 分析图谱

1.4 活性物质含量分析

对 3 种固化工艺的正生极板分别取样进行理化分析,得到表 3 所示结果。3 种固化工艺的正生极板中游离铅含量均在 3 % 以下,氧化铅含量均在80 % 以上,所示它们均能达到标准的要求。

表3 正生极板理化分析结果

1.5 活性物质与板栅结合情况分析

1.5.1 弯折试验

反复弯折固化完成的正生极板,直至产生裂纹,察看裂纹形状及形成部位。从图 3 中可以看出,采用工艺 2 固化的正生极板裂纹形状不规则,而且裂纹不完全从铅筋与铅膏结合处产生。采用另两种固化工艺的正生极板的裂纹形状规则,而且裂纹几乎完全从铅筋与铅膏结合处产生。因此,采用固化工艺 2 的正生极板铅膏与板栅的结合性最好。

图3 生极板弯折后状态

1.5.2 质量损失试验

将正生极板活性物质敲落后,称取板栅质量。接着,采用超声波清洗板栅,直到清洗用水澄清为止。然后,用醋酸溶液浸泡板栅至表面残留铅膏全部溶解。最后,干燥后再次称取板栅质量。计算前后板栅质量损失,得到采用工艺 1 固化的板栅损失 6.0 g 质量,采用工艺 2 固化的板栅损失 4.0 g 质量,而采用工艺 3 固化的板栅损失 6.0 g 质量。

1.5.3 跌落试验

从每种正生极板中各随机抽取 3 片分别称取质量,然后将生极板分别从约 1 m 高度自由跌落到水泥地面上,再次称取正生极板的质量。经过计算得到,采用工艺 1 固化的正生极板的平均脱粉率为1.0 %,采用工艺 2 固化的为 1.2 %,采用工艺 3 固化的为 3.0 %。

1.5.4 板栅表面腐蚀层状态

将固化后的正生极板敲掉活性物质,清理干净板栅表面,每种生极板各取 1 片板栅制样,取竖筋,对铅筋表面进行扫描电镜分析,观察板栅表面腐蚀状态。由图 8 可见,采用固化工艺 2 的板栅表面腐蚀较好。

图4 筋条表面腐蚀情况

1.6 电池性能测试

将以上 3 种固化工艺的正生极板化成后组装电池,然后抽样。根据《水下动力用铅酸蓄电池规范》(GJB 1722B—2017),按表 4 中试验程序进行相关性能测试。初期容量试验结果见表 5。3 种固化工艺的电池寿命分别为 550 周期、558 周期、583 周期,均超过标准规定的台架寿命大于 500 周期的要求。

表4 试验程序

表5 试验结果

2 结论

通过以上综合分析,认为采用固化工艺 2 时板栅与铅膏结合最好,1 小时率大电流放电容量最高,同时寿命满足标准要求,因此工艺 2 可用于水下动力电池正生极板的固化。