铜精轧机带材表面除油的改进

2022-02-25周刘勇

周刘勇

(中色科技股份有限公司,河南 洛阳 471039)

铜及其合金板带作为重要的基础材料和功能材料广泛应用于各个行业。随着板带需求量的增加,对铜精轧机生产效率的要求越来越高。铜带材表面除油一直是困扰铜板带轧制过程中的难题,制约着轧制速度和带材成品率。为了提高轧制速度和成品率,本文以600mm四辊可逆铜带精轧机为例,对现有除油装置进行优化,以达到用户的要求。

1 机组主要设备组成以及主要参数

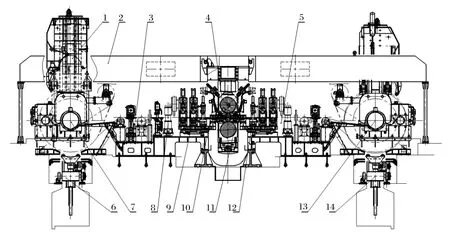

600mm可逆铜带精轧主要由主机、左右入口装置、左右卷取机、测厚仪、助卷器等组成(图1)。

1-助卷器;2-排烟罩;3-左入口装置;4-主机;5-右入口装置;6-上卷小车;7-左卷取机;8-测速和测厚仪;9-除油辊装置;10-清辊器;11-工作辊辊缝吹扫;12-展平辊;13-右卷取机;14-卸料小车图1 600mm可逆铜精轧机的主要组成Fig.1 Main components of 600mm reversible copper finishing mill

600mm四辊轧机参数:来料材质为H62、H65、T1、T2等;厚度为0.08mm~2.0mm;宽度300mm~450mm;成品公差为0.002mm;轧制力为4000kN;最高轧制速度为450m/min;轧制油流量为2000L/min。

2 原有除油装置及效果

600mm设备配有除油装置清辊器、工作辊辊缝吹扫、除油辊以及吹扫梁和排烟及清除。

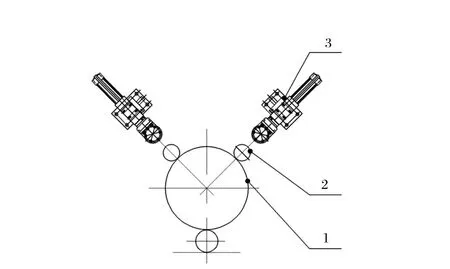

(1)清辊器。安装在机架上,由气缸、机架和胶辊组成(图2)。清辊器辊面的长度跟支承辊辊面长度一致,清辊器胶辊工作时由气缸进行驱动。胶辊均匀压靠在支承辊辊面上,可封挡大部分支承辊辊面甩到出口侧的轧制油。

1-支承辊;2-胶辊;3-横梁图2 清辊器Fig.2 Roller cleaning device

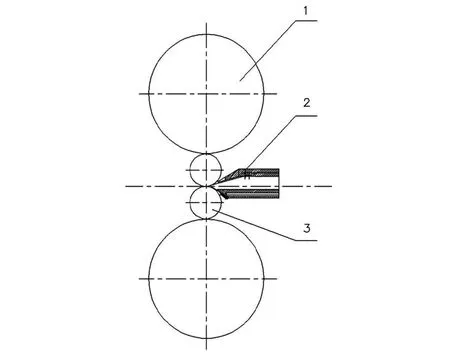

(2)工作辊辊缝吹扫。轧制过程中,油膜厚度在进入塑性变形区后迅速下降,在辊子中心处达到了最小值,所以此时进行带材表面除油也是最为有效。通过在出口侧设置辊缝吹扫装置(图3)。

1-支承辊;2-吹扫装置;3-工作辊图3 工作辊辊缝吹扫装置Fig.3 Purging device of work roll gap

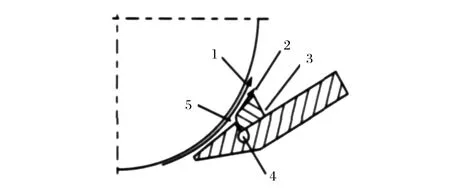

压缩空气吹扫到工作辊辊面和带材表面上。压缩空气由缝隙喷出到达工作辊辊面时,由于工作辊的高速旋转以及气流的附壁作用,气流会在辊面上形成一层“保护罩”,可以在一定区域内阻挡溅起的油落在带材表面,吹到到带材表面上行成负压区域,将带材表面上的残油驱走(图4)。

1-卷吸气流流向;2-压缩空气流向;3-集流槽;4-进气口;5-负压区图4 工作辊辊缝吹扫原理Fig.4 Purging principle of work roll gap

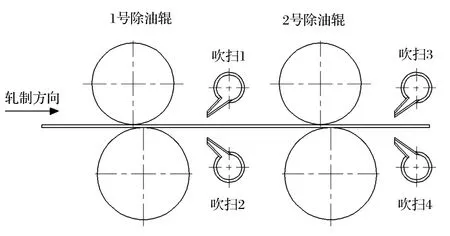

(3)除油辊以及吹扫梁。出口设置了两套除油辊装置(图5),钢棍除油为图中1号除油辊;胶辊除油为图中2号除油辊,吹扫装置是由管径20mm的管子制作而成。在0~150m/min低速时,除油辊和吹扫梁搭配使用,可起到较好的除油效果。但是随着轧机速度的提升除油效果显著下降,且残油基本处在带材的上表面,下表面残油量较少。通过观察带材表面的残油发现,带材表面形成油膜,吹扫困难增加,残油通过除油辊之后会粘附在辊子表面上,又重新粘到带材表面,清除非常困难。同时钢辊的投入使用,不可避免的对带材表面造成擦划伤,降低带材表面质量;胶辊的使用需要定期维护辊子,代价高且繁琐。

图5 两组除油辊及吹扫装置Fig.5 Two sets of squeezing roller and purging device

(4)排烟及清洗。排烟装置抽吸力要强,在油雾未附着在机架之前将油雾抽走,如果吸力不够,导致轧机区域烟雾排不出去,长时间积累会冷凝汇集到设备上,最终滴落到带材表面上。因此要定期清除设备上的残油,防止在轧制过程中,滴落到带材的表面上。

3 优化后的除油装置

(1)除油辊后方吹扫梁增大风量。通过现场观察,带材通过除油辊之后,带材上表面残油来不及吹扫。经过现场改造,把图5中1号、2号、3号、4号吹扫的管径增大为Φ50mm的管径,并增加减压、球阀来调整风压和风量。同时用管夹固定来调整吹扫喷嘴的角度,通过气压、风量、角度不断的调整来验证除油效果。发现气压维持在0.3MPa、吹扫与带材呈15°角和对着除油辊辊面吹扫效果类似。通过除油优后化轧制速度可以达到250m/min,但是随着轧制速度的继续提升,吹扫效果明显下降。

带材表面的残油经过展平辊、除油辊之后在带材表面形成油膜,很难去除。导致卷取侧带材甩油严重,且带材相应的跑偏和错层严重,极易产生断带等严重事故。

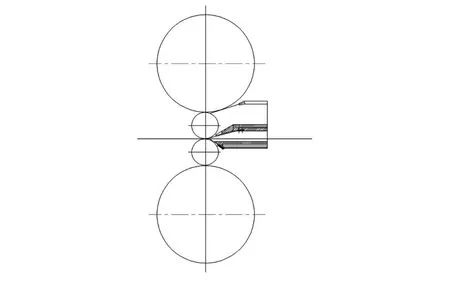

(2)在支承辊和工作辊缝处增加吹扫梁。除油辊后吹扫改造有一定的效果,但是在高速轧制时达不到良好的效果。观察高速轧制时带材表面残油的来源有,上工作辊和上支承辊之间通过辊面粘附在带材上;上支承辊与清辊器边部接触的地方甩油,最后汇集并溅落至带材上。

针对残油的来源,现场在工作辊和支承辊辊缝之间,增加了一路吹扫(图6),在清辊器边部,增加挡油板和导油槽所示,防止油被滴落到带材表面。

图6 增加一路辊缝吹扫Fig.6 Add one roller gap purging

改造之后,带材表面的残油大部分清除干净,只余边部会有一些残油,之后再把图5中2号除油辊投入,并把3号和4号吹扫同时投入使用,带材表面残油大大减少,从而可使轧制速度提高至设计最高速度450m/min,且卷取侧无甩油、错层等情况的出现,大大提高了生产效率和质量。因为后期发现1号除油辊对于带材表面擦划伤比较严重就不再投入使用,但除油效果依旧保持很好。

(3)改进前后除油装置和效果对比见表1。

表1 改造前后除油装置和效果对比Tab.1 Comparison of oil removal device and effect before and after transformation

4 结束语

在轧制工艺降低除油难度的基础之上,最终需要除油装置把残油清除,铜带精轧机较好的除油方式还是通过吹扫的方式,同时尽量避免带材与在线辊子接触,减少带材面擦划伤,提高带材的表面质量,提升综合成品率。

本文介绍了工作辊辊缝吹扫、工作辊和支承辊辊缝吹扫、清辊器、挡油板和排烟系统的组合使用,使铜带精轧机带材表面除油达到良好的效果。希望能够给设计人员以及生产厂家提供参考和借鉴,用户根据自己的机型增添除油装置,真正达到降本增效的目的。