基于工业互联网的铝加工L2级系统

2022-02-25王仁忠王修亮李文浩

王仁忠,王修亮,李文浩,刘 广

(1.苏州市职业大学,江苏 苏州 215026;2.新疆众和股份有限公司,新疆维吾尔自治区 乌鲁木齐 830013;3.中铝智能科技发展有限公司,浙江 杭州 311000)

随着前期铝加工行业的迅猛发展,越来越多的企业在各主要单体设备如热轧、冷轧、箔轧等都已引进具有国内外先进水平的L2级工艺过程控制系统,这些系统在保证单工序轧制工艺的稳定、控制精度的提高、生产效率的提升方面发挥了重要作用[1-4]。然而从铝加工全生产流程方面来看,单机L2级在保证工艺质量可追溯性、质量的提前控制与质量稳定性方面还存在局限性。首先,单机L2级大部分应用在轧制工序,其它工序如加热、热处理、精整等很少使用,导致这些工序不能严格执行工艺规范,生产报工以人工为主,数据常“落地”,实时性和准确性差,难以保证质量的稳定性、一致性;其次,由于L2级由不同电气厂商提供,导致即便在轧制工序如热轧的L2级与冷轧的L2级也未实现数据信息的贯通,数据孤岛现象严重,下工序不知道上工序生产情况,质量问题预警难[5-9];最后,各厂家的L2级数据接口标准不一,没有统一的数据平台与外界系统如MES、WMS等进行交互,导致数据对接与共享难。

针对以上问题,基于工业互联网自主开发了第一套铝加工的L2级系统,该系统采用统一的平台构架,具有数据采集通用平台、L2级设定平台、多类型机组的通用工艺设定模块,操作方式及运行流程标准化、直观化,便于后期维护及后续新增机组的扩展。目前该系统已在某铝加工企业成功应用,取得良好效果。

1 L2级系统功能组成

1.1 L2级系统主要功能

L2级系统主要功能包括,统一的数据库平台既满足各工序L2级数据共享,避免数据孤岛,实现上下游质量数据的可追溯,又满足了MES、WMS、ERP等其它系统的数据需求,减少数据对接所需的时间与人工成本;L2级通用设定平台采用模块化设计,各工序和机组L2级在此平台下运行,既兼容或保持原有轧制工序L2级的模型设定功能,又满足了非轧制机组生产计划与工艺的接收与规范执行,针对新增机组可在同一平台下增加L2级,缩短系统调试上线时间及成本;可配置的数据采集平台布置在各机组,与底层PLC设备的通讯,实现工艺参数的下传与生产数据的采集统计,满足了L2级模型设定和自学习,以及生产自动报工的需求。

1.2 L2级系统主要功能

其组成包括L2级设定模块、系统平台软件模块、数据库平台模块、辅助生产管理模块、数据采集与报表处理模块等。

(1)系统平台软件模块。采用模块化设计,可伸缩扩展,提供支撑L2级以及其它生产管理模块正常操作、运行、维护与信息交互等服务。

(2)L2级设定模块。作为生产工艺规程规范化的实施载体,严格执行工艺规范,包括接收MES系统下达的生产计划,无MES时在本机组进行计划编排与排序,工艺参数及规程管理,人机界面操作、材料信息跟踪、操作日志等,在有工艺模型自动设定时,完成工艺规程自动设定下传以及参数自学习。

(3)数据库平台模块。L2级系统的数据存储与服务中心,为模型设定、质量追溯、数据接口、数据分析与报表提供数据服务。

(4)辅助生产管理模块。提供了生产实绩、生产统计预警、关键工具使用、机组能源消耗、物料跟踪、系统用户管理等服务。

(5)数据采集与报表处理模块。用于各机组或设备的L2级工艺参数的下传,生产数据的实时采集、存储、处理、统计与管理,并将数据统一上传至L2级系统,减少人工记录统计的失实现象。

2 L2级设定技术

2.1 系统平台软件

以往单机版L2级系统一般采用工控软件做人机界面,应用中间件做模型程序的调度软件,模型程序由C或C++开发生成可执行程序供中间件调用,这种方式可扩展性差,仅限于本机台设备。L2级系统软件平台由Visual C#及DV控件开发,软件采用框架结构设计方便扩展,具体由各功能模块组成,后续可根据功能需求再增加模块。

2.2 L2级设定技术

L2级是实现各机组“一键操作”的主体,包含了从MES系统或本系统自动接收生产计划及工艺,自动下传至L1级,自动进行数据统计并上报,还包含了与WMS系统出入库信息的自动对接,保证卷材的自动运转。

各机组L2级皆包括,生产计划、工艺规程、上卷确认、报警日志、生产记录、班次统计等功能页面,特定机组还包括了模型设定和自学习功能。生产计划用来接收和管理MES下发计划,工艺规程用来接收或管理本工序工艺,上卷确认是本工序L2级的设定操作界面,报警日志记录了操作人员的上机操作信息,生产记录用于非自动统计的生产汇报,班次统计提供了本班组的生产实绩查询。

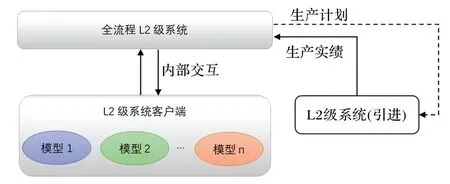

针对某些轧制机组引进的L2级系统,为实现数据孤岛的消除、上下游质量追溯,L2级系统与其对接数据接口,为其提供生产计划信息(未与MES相连时)或者采集生产实绩数据,纳入L2级数据库平台统一管理(图1)。

图1 特定机组L2级系统设定策略Fig.1 L2-level system setting policy for specific units

2.3 系统数据库平台

L2级系统数据库平台与ERP、MES、WMS等信息系统以及底层PLC进行交互,对铝加工生产线的设备、关键工艺参数和质量数据实时采集与融合,在此基础上建立数据存储和处理工作平台,主要建有关系数据库、实时数据库,包括了生产计划、工艺模型、生产实绩、质量规则、设备能源等数据表,为工艺设定优化、质量监控与分析、质量追溯与诊断、生产统计分析、关键设备运行分析、物料流转查询、生产数据挖掘等服务提供了数据支撑。L2级各工序终端可方便查询,支持生产数据的实时监控,进一步的利用这些数据可开发手机端的APP查询服务。L2级系统数据库平台可提高知识和经验的重用性,初步实现设备的数字化,有效消除企业设备间的数据孤岛,高效接驳企业各种信息系统。

3 L2级系统开发

3.1 数据采集平台软件

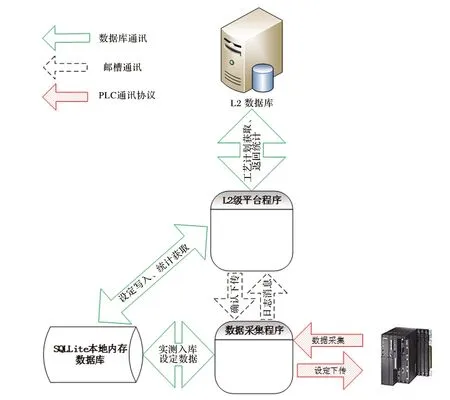

L2级系统应用Visual C#开发了通用数据采集平台软件,通过数据采集平台实现与L1级底层的数据通讯,此平台软件具有L2级工艺设定下传、PLC数据采集、数据统计上传等功能,数据采集与各级交互方式如图2所示。L2级工艺设定下传,为实现L2级系统客户端操作界面与数据采集软件间的交互,以及同步控制、日志通信管理,数据采集软件与L2级采用邮槽方式实现不同程序进程间的通讯;各个进程通过定时监控自己的邮槽来获得其它进程发送来的控制信号、数值、字符串信息等。同时为减轻L2级系统的数据库负荷,在其客户端选用轻量级内存数据库SQLite作为本地数据库,与数据采集软件通讯,实现数据的下传与统计存储。

图2 L2级系统数据采集平台软件工作机制Fig.2 Software working mechanism of L2-level system data acquisition platform

各个机组的本地数据库表包含设定表、实测临时表、统计表。数据采集软件通过邮槽获得下传信号后,从设定表中读取工艺规程并下传。数据统计上传,数据采集软件等待既定的生产开始信号,开始将实测数据写入本地SQLite数据库实测临时数据表,直到生产结束信号出现;开始调用统计方法,从实测临时表中获取统计字段,结合本地设定表信息组成统计数据,将统计数据写入本地统计表,最后将临时表实测数据清空。

3.2 平台软件内部数据通讯

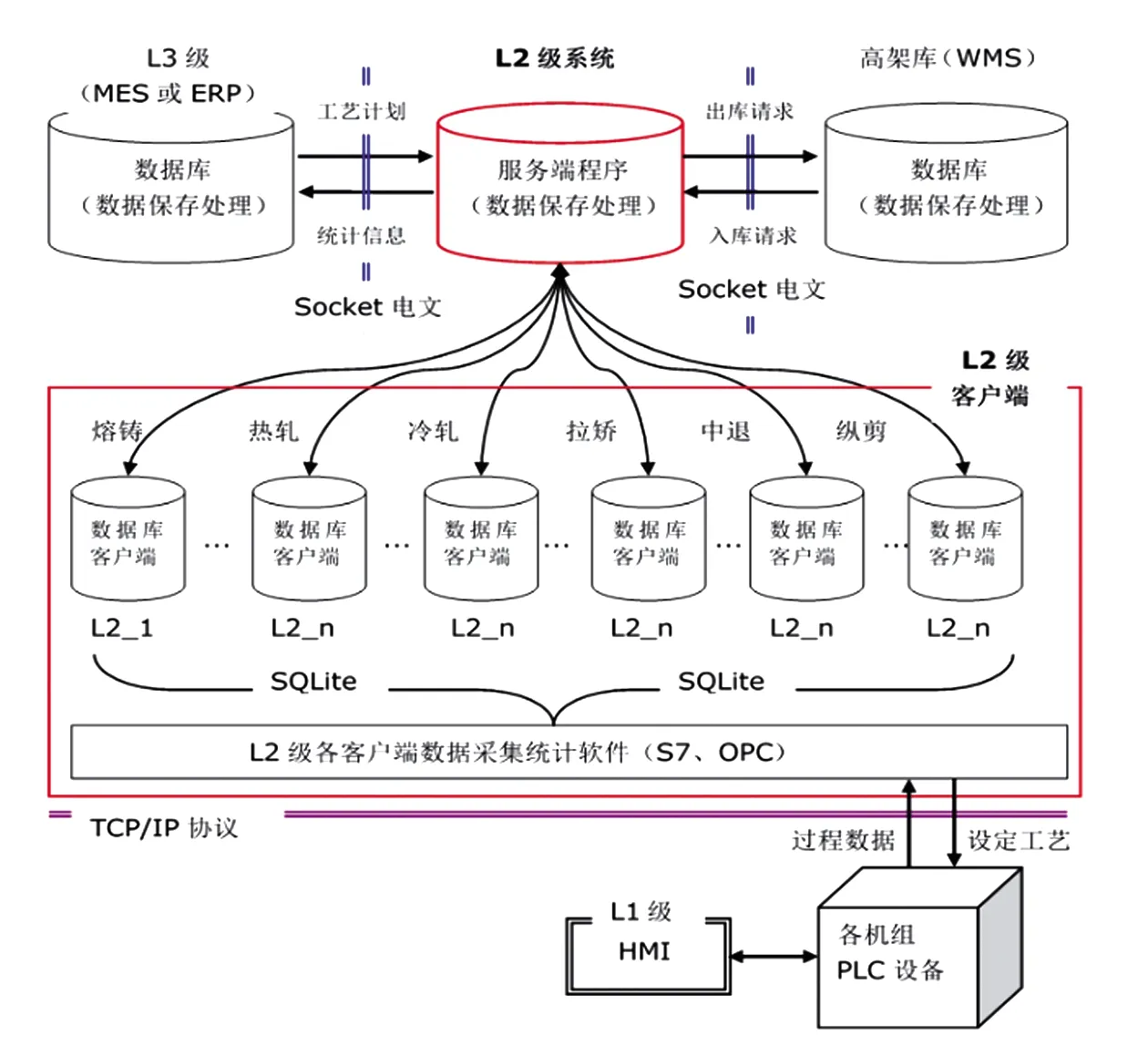

在企业配备MES或ERP系统(属于L3)的情况下,L2级系统与L3级、高架库(WMS系统)、L1级PLC(HMI)的交互形式如图3所示。

图3 L2级系统平台内部通讯Fig.3 Internal communication of L2-level system platform

L2级系统在服务端采用平台软件,将各机组的计划工艺请求集中统一与L3级、高架库通过Socket电文包的接口形式通讯, L3级将生产计划及工艺信息下传给L2级系统数据库表,系统的L2级设定模块向高架库发送与接收带卷出入库信息请求,并将生产统计数据上传L3级。L2级系统服务端通过光纤或以太网与分布在各机组的客户端连接通讯,L2级系统平台软件客户端与数据采集系统平台软件通过实时数据库SQLite进行内部通讯。

3.3 平台软件内部数据通讯

L2级系统采用服务器/客户端的形式,在服务端部署生产数据库、L2级系统应用软件,供各客户端进行访问及下载更新;在各机组或设备布置L2客户端,客户端计算机安装了生产数据库客户端、L2平台软件客户端、数据采集系统平台软件、生产记录查看软件等。

L2级系统服务器,存储各机组或设备的生产计划、工艺规程、统计数据等信息,与现有ERP或MES系统、高架库WMS系统通过网络实现数据交互。在各机组或设备各布置1台L2级客户端计算机,如实现生产计划及工艺规程接收与下传,生产数据采集查看与统计数据上传,存储相应机组或设备的生产实测数据信息。

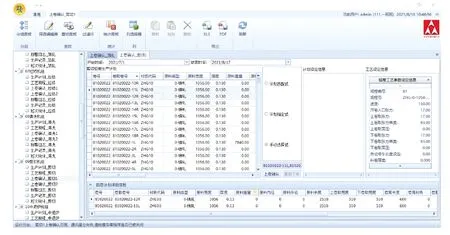

4 L2级系统的实际应用

以某铝加工企业应用为例,L2级系统已在该企业的14道工序(从铣面到复卷)共32台机组布置实施,各客户端L2级如图4所示。由于现场已有MES系统可发送生产计划,因此本系统主要完成机组生产计划排产、L2级工艺设定、生产实绩统计、物料跟踪、数据字典、系统管理等功能的应用。目前该系统实现了企业上下游机组生产计划与工艺数据的自动接收与下传,改变了以往人为干预,增强了工艺计划执行的规范性,保证了产品质量的稳定性。

图4 铝加工L2级系统剪切工序设定界面Fig.4 Cutting process setting interface of L2-level system of aluminum processing

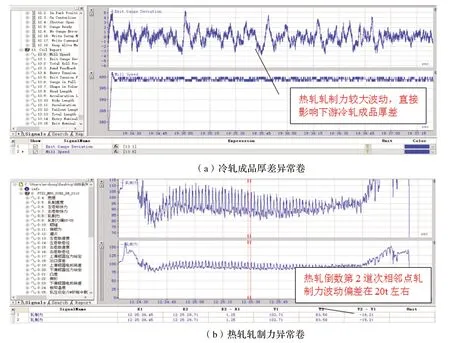

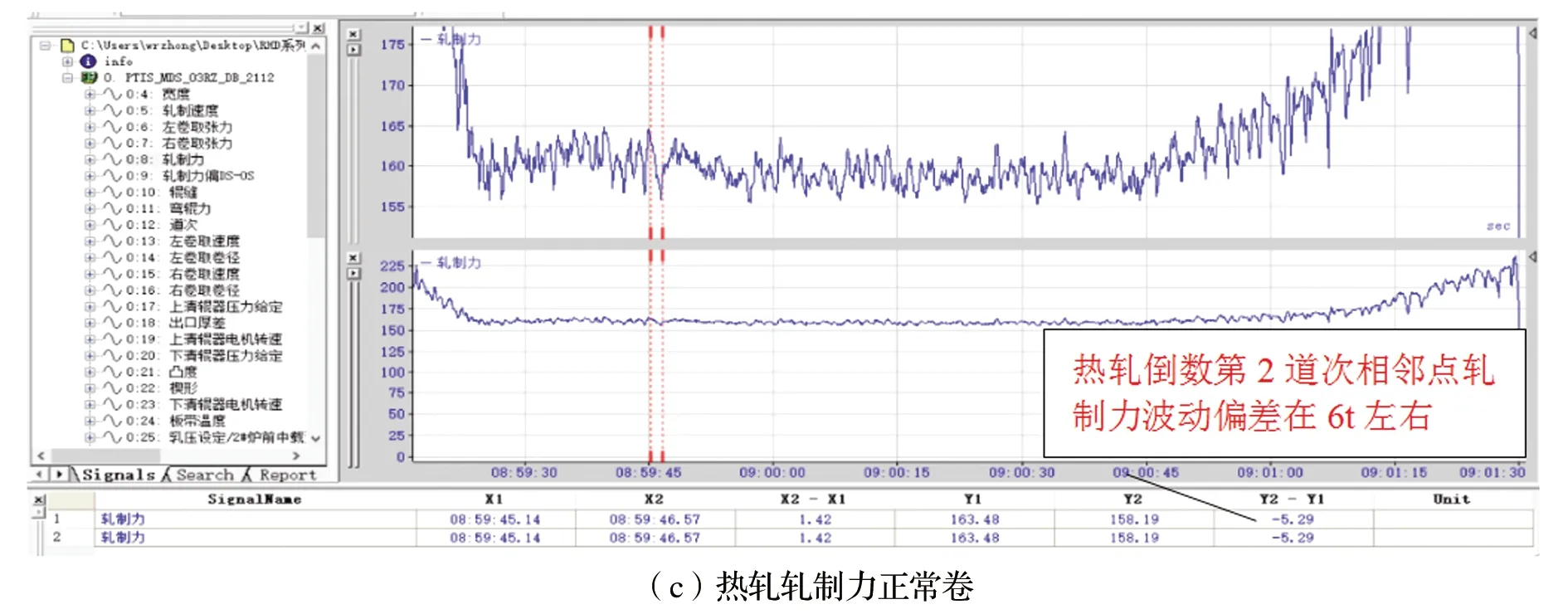

L2级系统在各工序的客户端配置数据采集平台软件,自动采集统计上报生产工艺质量信息并按卷生成曲线报表,解决了以往人工生产报工真实性及实时性差的问题,同时实现了设备工序间生产信息流的贯通及透明生产,方便了质量问题的事中控制和事后追溯,如图5所示。

某时间段内该企业冷轧成品卷厚差波动较大(图5(a)),在L2级系统进行质量追溯,发现该批料在热轧生产曲线数据的倒数第2道次相邻点轧制力偏差异常波动在20t左右(图5(b)),超过了正常范围(图5(c)),由此对热轧道次的润滑、轧辊等使用条件进行了跟踪和完善,解决了厚差异常问题。

图5 L2级质量追溯示例Fig.5 L2-level quality traceability example

4 结论

针对大部分铝加工企业生产计划与工艺执行不规范,设备间信息孤岛,生产工艺优化与质量问题追溯缺乏有效数据支撑等问题,自主开发一套L2级系统,既保持了原有轧机L2级系统功能,又扩展延伸到其它工序,并在生产中成功应用,实现了应用企业生产工艺的标准化管理、生产过程数据的科学统计,提高了企业的生产效率与管理水平。该系统的开发应用将实现企业工艺执行标准化、生产设备数字化、过程数据信息化、生产记录无人化,符合未来铝加工智能工厂的建设要求,具有广阔的应用前景。