浅谈铝型材室温断后伸长率的检测

2022-02-25那熙君李恩波张富亮

那熙君,李恩波,王 宇,张富亮

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

在金属材料力学性能中,断后伸长率是表征金属材料塑性性能的重要指标之一,其值越大,表示材料的塑性越好[1]。对静载荷工作的机件,都要求材料具有一定的塑性,以防止机件偶然过载时,产生突然破坏。这是因为塑性变形有缓和应力集中,消减应力峰的作用。所以说金属材料的塑性指标是安全力学性能指标[2]。金属材料断裂前所产生的塑性变形由均匀塑性变形和集中塑性变形两部分构成。试样拉伸至缩颈前的塑性变形是均匀塑性变形,缩颈后缩颈区的塑性变形是集中塑性变形[3],拉伸试样的变形主要集中于缩颈处,并向两端逐渐减小[4]。使用同一台拉伸机和相同的试验参数,测量从同一批次,同一个型材,同一个取样位置上切取的同一组样坯,会发现所测量的强度指标(规定塑性延伸强度、抗拉强度)较精准,且数据重复性较强。但所测得的断后伸长率,数据重复性不好。本文以本公司生产的铝型材为研究对象,总结分析了对铝型材断后伸长率影响较大的三个外在因素,分别为试样加工形状尺寸(包括平行段长度),取样方向,拉伸速率,并且对比人工测量与机器测量数据差异。注意这些因素对断后伸长率的影响,对铝型材延展性能的正确评估与判定具有十分重要的意义。

1 试验材料与试验方案

1.1 试验材料

选择合金牌号为6082的铝型材,人工时效T6状态,型材断面如图1所示。6082铝合金的化学成分(质量分数,%)为,Si 1.02,Mg 1.01,Fe 0.12,Cu 0.03,Mn 0.62,Cr 0.01,Zn 0.01,Ti 0.03,Al 97.10,其余 0.03。

1.2 试样加工方案

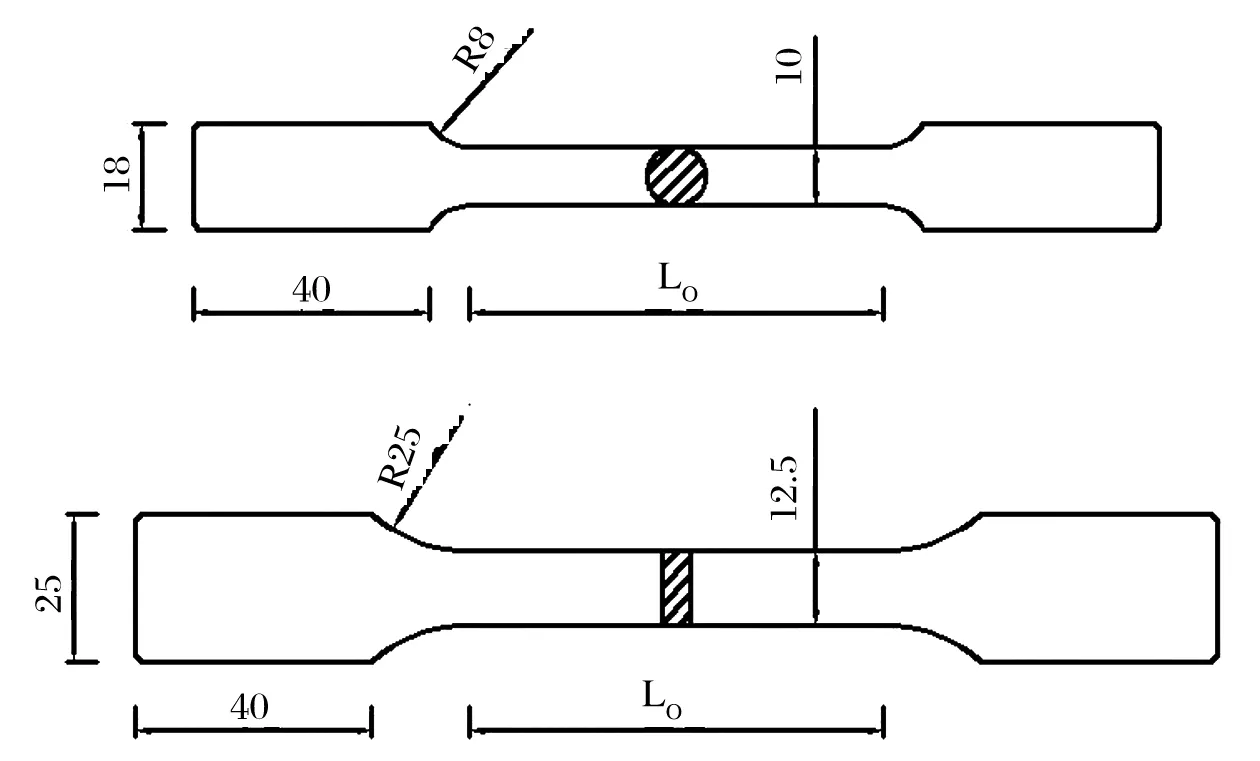

试样加工依据GB/T 228.1-2010中,附录D中规定[5],拉伸试样尺寸见图2,取样位置均在型材断面图中的2A处,矩形试样采用宽度b0为12.5mm,圆形试样直径d0为10mm,矩形试样的样坯应保持型材原始表面并在加工过程中不受损伤。尺寸公差为±0.05mm,形状公差为±0.06mm。分别取以下4组试样。

图2 矩形和圆形试样尺寸Fig. 2 Dimensions of rectangular and circular specimens

①纵向(平行于轧制方向)取样。加工成平行长度均为70mm的标准矩形试样和标准圆形试样各5根,用来考察相同平行长度,不同试样形状对断后伸长率的影响。同时利用本组试样来考察人工测量与用机器测量断后伸长率的数据差异。

②纵向取样,加工成平行长度分别为50mm和60mm的标准圆形试样各5根。考察试样加工成不同的平行长度对断后伸长率的影响。

③横向(垂直于轧制方向)取样,加工成平行长度为50mm的标准圆形试样5根。考察取样方向对断后伸长率的影响。

④纵向取样,加工成平行长度为60mm的标准圆形试样15根。改变第二阶段应变速率,考察速率对断后伸长率的影响。

1.3 试验设备

日本岛津AG-X 100KN型电子万能试验机,力值测量准确度为0.5级,引伸计(标距为50mm)准确度为0.5级。

1.4 试验方案

①用千分尺(精确度为0.01)测量试样的宽度厚度和直径,取其平均值作为试验数据。

②按照GB/T 228.1-20l0《金属材料拉伸试验第1部分:室温试验方法》采用应力与应变速率控制[5]。各组试样,第一阶段采用应力控制,应力速率均为18MPa/s;第二阶段速率采用应变控制,用第四组试样考察速率对断后伸长率的影响,第二阶段速率分别为0.007/s,10/s,50/s,其余各组试样第二阶段速率为0.007/s。

③从试验开始到结束全程使用引伸计。用引伸计测量断后伸长率时,原则上,断裂发生在引伸计标距Le以内方为有效,但断后伸长率等于或大于规定值,不管断裂位置处于何处测量均为有效[5]。

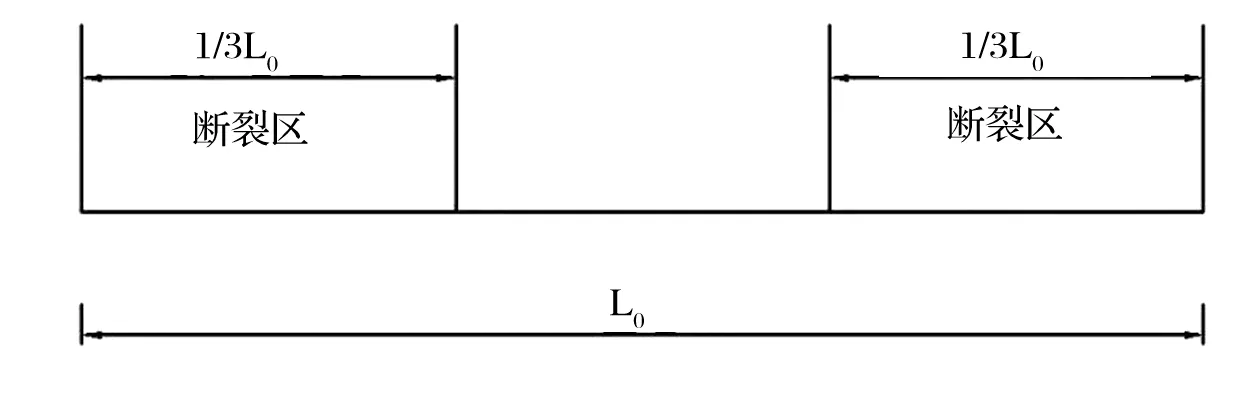

④试验的所有试样均需要打点刻划标距,人工测量断后标距时,应将试样的断裂部分仔细地配接在一起,使其轴线处于同一直线上。若断口有影响对接的碎屑,可以清除。对于紧密对接后仍有缝隙,这缝隙应计入拉断后的标距内。断后标距用游标卡尺(精确度为0.02)测量。计算断后伸长率A=(Lu-L0)/ L0;式中A为断后伸长率,Lu为断后标距,L0为原始标距。如果断裂处与最接近的标距标记的距离小于原始标距的1/3时(即试样发生在图3所示的断裂区域内为无效区),或者发生在缩减截面内打点或刻画标记处,所得的断后伸长率值如果满足了有关规定的最低要求,那么可以认为所得数据有效,但需要注明断裂位置;如果所得的断后伸长率值低于标准要求,所得数据无效,需重新测试[5]。

图3 试样断裂无效区Fig.3 Failure zone of specimen fracture

2 试验结果与分析

2.1 人工测量与用机器测量断后伸长率的数据对比

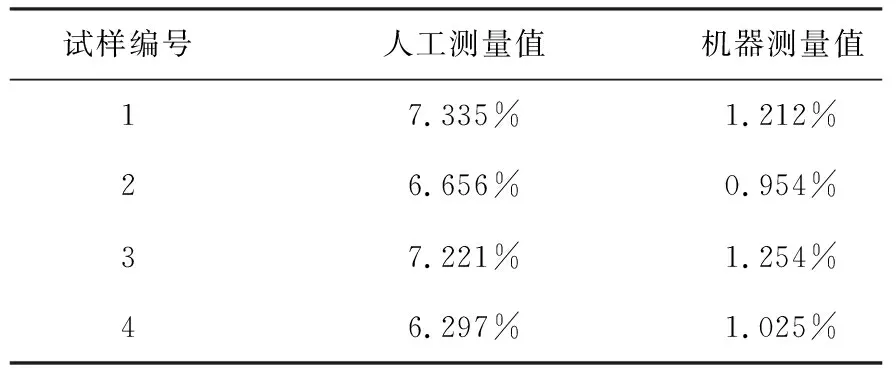

人工测量时,由于事先画好的标距是套叠的,可以灵活的选择断裂处被包含在点和线中间。试验结束时,若试样没有被拉断,需要手动将试样完全拉断,再测量断后伸长率。人工测量可以最大程度的测量出在试样上发生的均匀塑性变形和试样缩颈后缩颈区的集中塑性变形。用机器测量的断后伸长率,与引伸计传感器设置的灵敏度有关,即与试验机判定拉伸试样断裂点参数设置有关。在试验软件中力值衰减到最大力值的30%时试验机自动判定拉伸断裂,此时有的试样并没有被完全拉断,试验机却已经停止试验,在这种情况下,使用引伸计测量并没有完全测量出发生在试样上的形变量,因此所测的数值较低。利用引伸计系统自动测量只能测定其引伸计标距范围内的形变量,由于断裂位置具有随机性,有的试样断裂在引伸计标距之外,所测得的值就较小,此时所测得的值与试样的真实断后伸长率的值相差很大。本实验选取了断裂位置在引伸计标距范围之内的数据。图4和图5是选取断裂在引伸计标距内的一组圆形试样和一组矩形试样的测试结果,其中Ag是最大力塑性延伸率,Ajxy是机器测量修约后的伸长率,Arxy是人工测量修约后的伸长率。从图中可以看出,样坯无论被加工成矩形试样还是加工成圆形试样,用引伸计系统自动测量所得的断后伸长率均低于人工测量的断后伸长率。使用引伸计所测得两种形状试样的最大力塑性延伸率Ag的值却比较接近,波动不大。说明最大力塑性延伸率Ag,在一定程度上会反映出材料的塑性。断裂位置不在引伸计标距范围之内的断后伸长率,人工测量值明显比机器测量值要大,如表1所示。

表1 断裂位置不在引伸计标距范围之内的断后伸长率Tab.1 Elongation after fracture where fracture position is not within extensometer fange

2.2 试样加工形状对断后伸长率的影响

图4、图5分别是平行长度均为70mm的标准圆形和标准矩形试样试样力学性能图。加工形状的不同,规定塑性延伸强度、抗拉强度强度指标相差的并不太大。从图中可以看出,无论是机器测量还是人工测量,圆形试样的断后伸长率要比矩形试样的断后伸长率略大。原因是由于试样在拉伸过程中横断面上各部位金属变形不均匀导致的。试样在拉伸过程中,对于圆形试样来说,同一圆周上各部位金属质点的变形量和变形规律都是相同的。对于矩形试样来说,棱角部位的变形量大,边部中间处的变形量小,如果试样在拉伸过程中能够保持不断裂,则拉伸的结果矩形断面最终会逐渐变成圆形断面。当拉伸过程中的延伸量相同时,矩形断面棱角部位金属的变形量比圆形断面的大,从而导致较早拉断,伸长率降低[6]。

图4 圆形试样力学性能 图5 矩形试样力学性能Fig. 4 Mechanical properties of circular specimen Fig. 5 Mechanical properties of rectangular specimen

2.3 试样加工尺寸(平行长度)对断后伸长率的影响

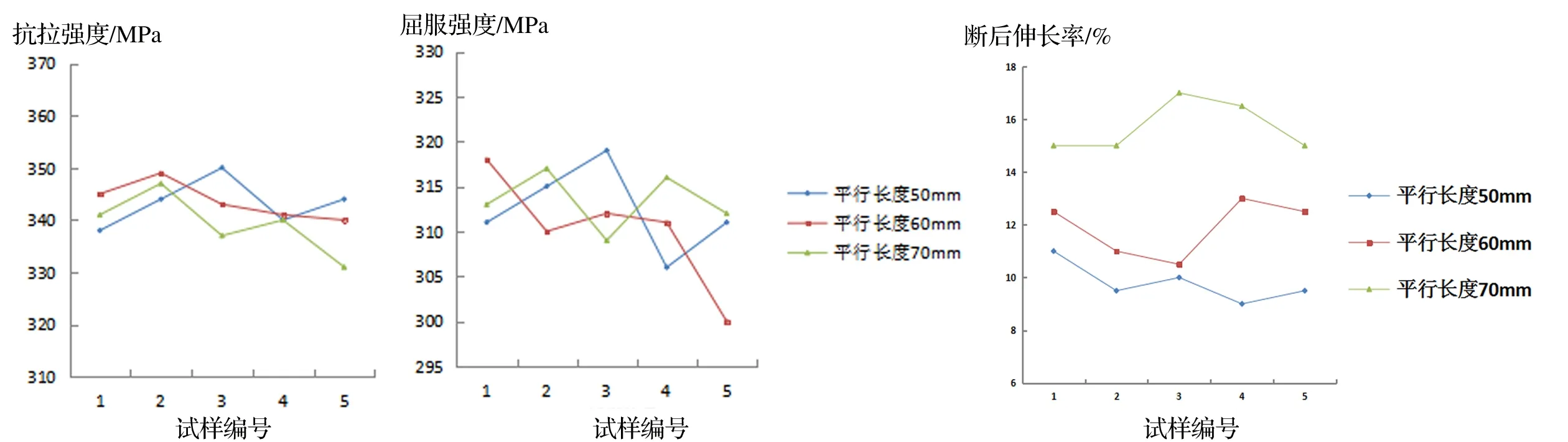

图6是平行长度分别为50mm、60mm、70mm的圆形试样,规定塑性延伸强度和抗拉强度强度指标相差的不大。用人工测得的结果是,试样平行长度越大,所测得的断后伸长率越大。平行长度70mm的圆形试样所测得的断后伸长率>平行长度60mm的圆形试样所测得的断后伸长率>平行长度50mm的圆形试样所测得的断后伸长率。对于定标距50mm而言,平行长度越大,所测得的断后伸长率越大。这是因为,平行长度增加后,夹持部位对试样中间的约束减小,使平行长度部分能够充分的延伸。从整个试样的伸长来看,由于被测试样平行长度的加长,试样整体的塑性变形部分的变形体积也会相应增加。

图6 不同平行长度力学性能Fig. 6 Mechanical properties of different parallel length

2.4 取样方向对断后伸长率的影响

如图7所示,纵向取样的试样(平行于轧制方向),规定塑性延伸强度、抗拉强度强度以及断后伸长率均比横向取样的试样(垂直于轧制方向)的数值大。这是因为,由于纵向方向的晶粒较横向更长,导致晶粒之间流动的速度更快,并且原子之间排列的紧密程度也更好[7]。从实验数据可以看出,平行于轧制方向的试样具有良好的力学性能,而垂直于轧制方向上的试样力学性能比较差。

图7 不同取样方向力学性能Fig.7 Mechanical properties of different sampling directions

2.5 试验拉伸速率对断后伸长率的影响

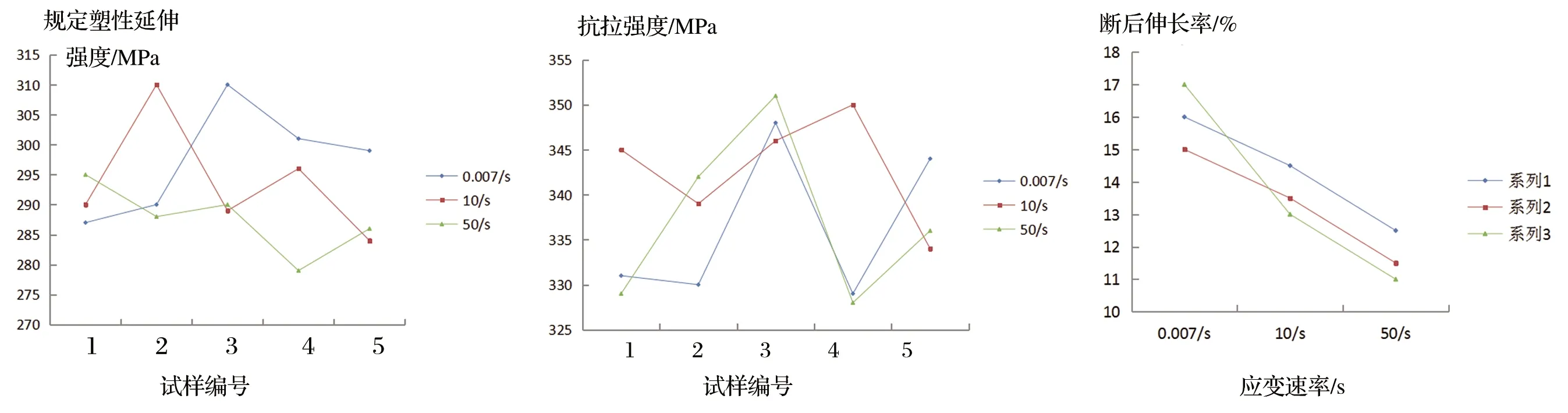

试样在不同应变速率下的规定塑性延伸强度、抗拉强度、断后伸长率,如图8所示。在较低的应变速率下,改变应变速率,对规定塑性延伸强度和抗拉强度的影响不明显。但随着应变速率的增大,断后伸长率有逐渐降低的趋势。从图中可以看出,当应变速率等于50s-1时,断后伸长率最低。这主要因为随着应变速率增加,位错增值速率加快并塞积,位错运动阻力增加,导致加工硬化,流动应力增加,从而降低了合金塑性[8]。

图8 不同拉伸速率力学性能Fig. 8 Mechanical properties of different tensile rates

3 实验结论

(1)人工测量断后伸长率比用机器自动测量系统给出的数据更可靠,更接近真实的断后伸长率。试样断裂位置具有随机性,人工测量与引伸计自动测量数据差异是客观存在的。在测量断后伸长率精准度要求不高时,可采用引伸计自动测量。

(2)用机器测量断后伸长率时,尽管试样的形状不同,但所测出的最大力塑性延伸率Ag却比较接近,说明最大力塑性延伸率Ag会反映出材料的塑性。

(3)纵向取样且平行长度相同时,无论是机器测量还是人工测量,圆形试样的断后伸长率要比矩形试样的断后伸长率略大。

(4)样坯加工成相同试样形状,不同的试样平行长度,所测得的断后伸长率,随着平行长度的增大,断后伸长率会相应增大。虽然国家标准只规定了拉伸试样平行部的最小值,没有上限要求,但并不意味着拉伸试样平行长度越长越好[6]。试样的平行长度过长,相应的加工试样的形状公差会增大,从而导致试样在拉伸过程中,断裂在无效区的概率增大。因此选择合理的试样平行长度,对于保证试样加工的精度和测出真实准确的断后伸长率,是十分必要的。

(5)横向取样的断后伸长率明显小于纵向取样的断后伸长率。说明取样方向对铝型材的断后伸长率影响较大。

(6)在较高的应变速率下,随着应变速率的增大,断后伸长率有逐渐降低的趋势。在较低的应变速率下,应变速率略微增大,对断后伸长率影响不明显。