高品质BFe10-1-1带材生产工艺的研究

2022-02-25孙宏伟丁五洲杨永石杨芙蓉范志强

程 伟,孙宏伟,丁五洲,杨 哲,杨永石,杨芙蓉,范志强

(宝钛集团有限公司,陕西 宝鸡721014)

白铜合金(BFe10-1-1)作为一种特殊材质,在清洁或有一定污染的海水中具有很好的抗腐蚀性,可避免应力腐蚀开裂和高温点脱镍。在清洁的海水中,该合金能够接受的水流速度可达2.2m/s~2.5m/s,在微盐溶液中可接受的最高流速为4m/s。因其特性,被大量使用在电站、脱盐、石化、舰船等使用海水的热交换器装备领域[1,2]。

传统工艺生产的白铜带材(BFe10-1-1),由于熔炼工艺的限制,坯料存在疏松、夹杂、缩孔、皮下气孔等冶金缺陷,通过后续加工无法消除缺陷,最终产品存在一定的质量隐患,导致成品带材普遍存在性能不稳定,成品率低,严重影响了国内产品在高端领域的使用。目前,国内在高端领域如舰船、发电站等换热装置制造行业,所使用的白铜带主要依赖进口。

为解决BFe10-1-1带材质量问题造成的困扰,我公司技术人员以现有的镍基合金生产研发+电渣重熔双联法冶炼工艺路线为切入点,改进熔炼工艺,在严格把关原料使用,细化熔炼过程中调质、合金技术的基础上,依托强有力的装备优势,开展针对BFe10-1-1合金的研究。以真空感应化、渣系配比、脱硫脱氧等关键工艺参数,成功生产出单重≥3.5t的BFe10-1-1电渣重熔铸锭,得到厚度0.15mm的带卷,产品符合海洋工业等高端领域的使用要求,综合性能远超GB/T2040-2017规定。

1 实验方法

本实验通过理论验证,设计出真空感应熔炼+电渣重熔+锻造+轧制的工艺路线。结合镍基合金的技术经验,采用高纯原料及中间合金的方式进行真空感应熔炼,每炉投料1800kg~2000kg,微调精炼工艺参数及合金化的操作过程,为二次重熔提供成分均匀、冶金质量高的电极。

BFe10-1-1合金的电渣重熔在公司的3T/5T电渣重熔炉进行,使用电极为两支真空感应熔炼铸锭组焊而成。重熔采用CaF2、Al2O3、MgF2、CaO四元渣系,为保证微量有益元素在合金重熔过程中不被完全烧损,需要在加渣时采取一定的保护措施,并使得合金间隙元素含量不增加。重熔铸锭锻造时先进行两镦两拔,两火锻至目标要求的板坯尺寸。然后经热轧、连退连酸洗、二十辊冷轧、热处理实验、在线热处理等,生产出0.15mm厚度的白铜(BFe10-1-1)带卷。

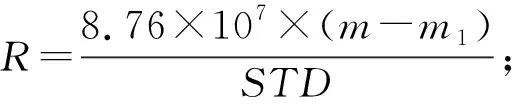

表1 不同BFe10-1-1带材的腐蚀速率结果Tab.1 Corrosion rate results for different BFe10-1-1 strip

2 结果与分析

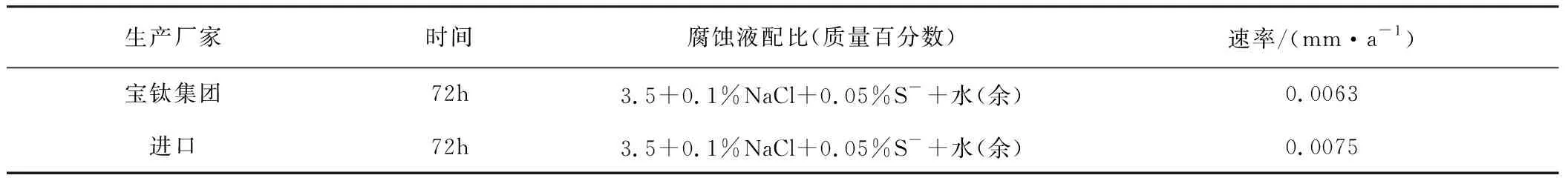

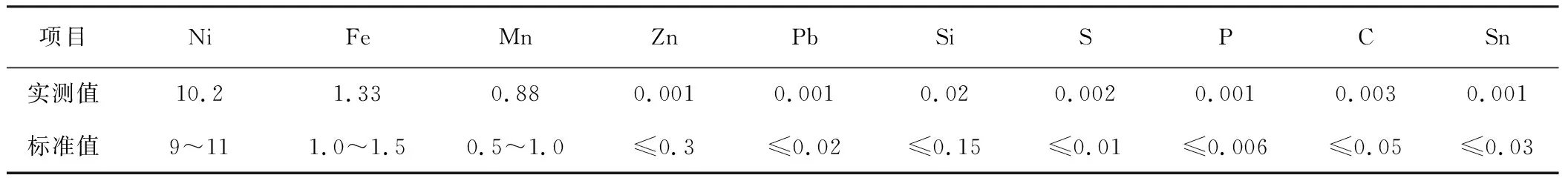

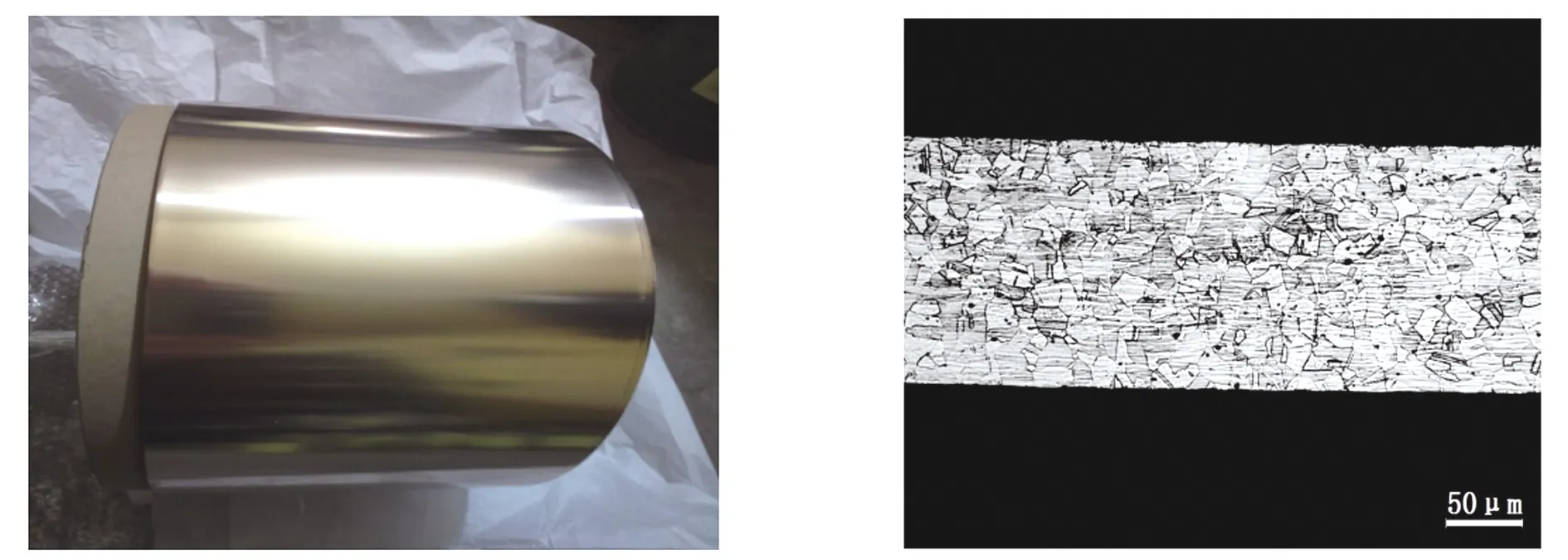

最终得到的产品及其金相照片如图1和图2所示。成品取样分析,合金带材的化学成分及力学性能见表2和表3。

表2 BFe10-1-1带材化学成分(质量分数,%)Tab.2 Chemical composition of BFe10-1-1 strip (wt.%)

表3 0.15mm BFe10-1-1带材力学性能Tab.3 Mechanical properties of 0.15mm BFe10-1-1 strip

图1 BFe10-1-1带卷 图2 BFe10-1-1带材微观组织Fig.1 BFe10-1-1 strip Fig.2 Microorganization of BFe10-1-1 strip

2.1 VIM+ESR双联法

BFe10-1-1作为典型的铜镍二元合金,二者能够形成无限互溶的固溶体,一定含量的Ni元素对合金能够起到提升力学性能、改善导电性的作用。Fe、Mn的晶体结构与Cu和Ni差异较大,这两种元素只能在BFe10-1-1合金中形成有限的固溶体,且Fe、Mn的加入势必会使合金的晶格产生畸变,进而通过Fe、Mn的合金化作用,有益于改善组织,提高合金的综合性能[4]。

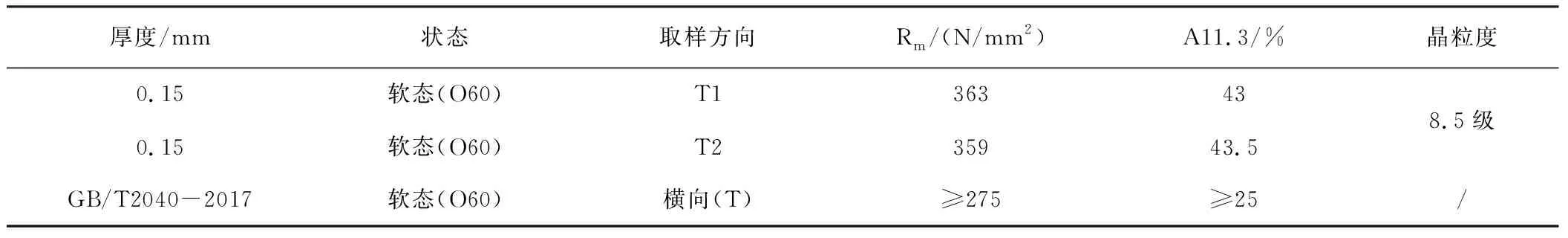

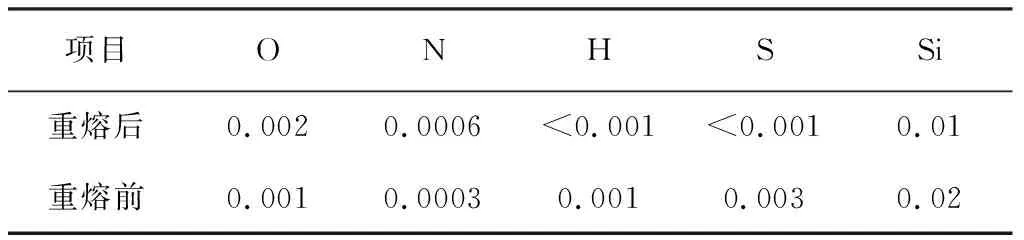

有文献中提到,Fe、Mn元素含量决定了合金耐冲刷腐蚀性能,因此,熔炼需要选择合适的原料配比,保证合金铸锭成分满足标准要求的同时,更重要的是确立Fe、Mn的加入量。本文最终选择Fe∶Mn=3∶2的合金配比进行生产,考虑到Mn的饱和蒸气压较高,故真空感应熔炼时,金属锰以中间合金的方式加入,确保了能够有效控制化学成分。结合C、Mg及稀土元素等添加剂成分的调配能力,真空感应炉较高的真空有效控制O、N、H等含量处于较低水平,这里特别要提到,稀土是金属材料的“维生素”[5],通常在金属冶炼过程中加入微量的稀土,便可显著改善其显微组织,进而起到提高性能的作用。电渣重熔具有较强的脱S、除杂等功能,在重熔过程中通过调剂的方式,能够很好的保证重熔铸锭的O、N、S、P等杂质元素含量控制在较低水平,且铸锭微观组织全部为柱状晶,枝晶结构细密所制备铸锭组织致密,晶界纯净,表皮光洁无需扒皮,易于锻造成型。通过二次重熔得到冶金质量优良的BFe10-1-1电渣铸锭,如图3所示。铸锭重熔前后的杂质元素含量对比结果见表4。

表4 BFe10-1-1电渣锭杂质元素含量(质量分数,%)Tab.4 Element content of BFe10-1-1 electroslag ingot impurity (wt.%)

图3 BFe10-1-1电渣锭Fig.3 BFe10-1-1 electric slag ingot

2.2 加工技术

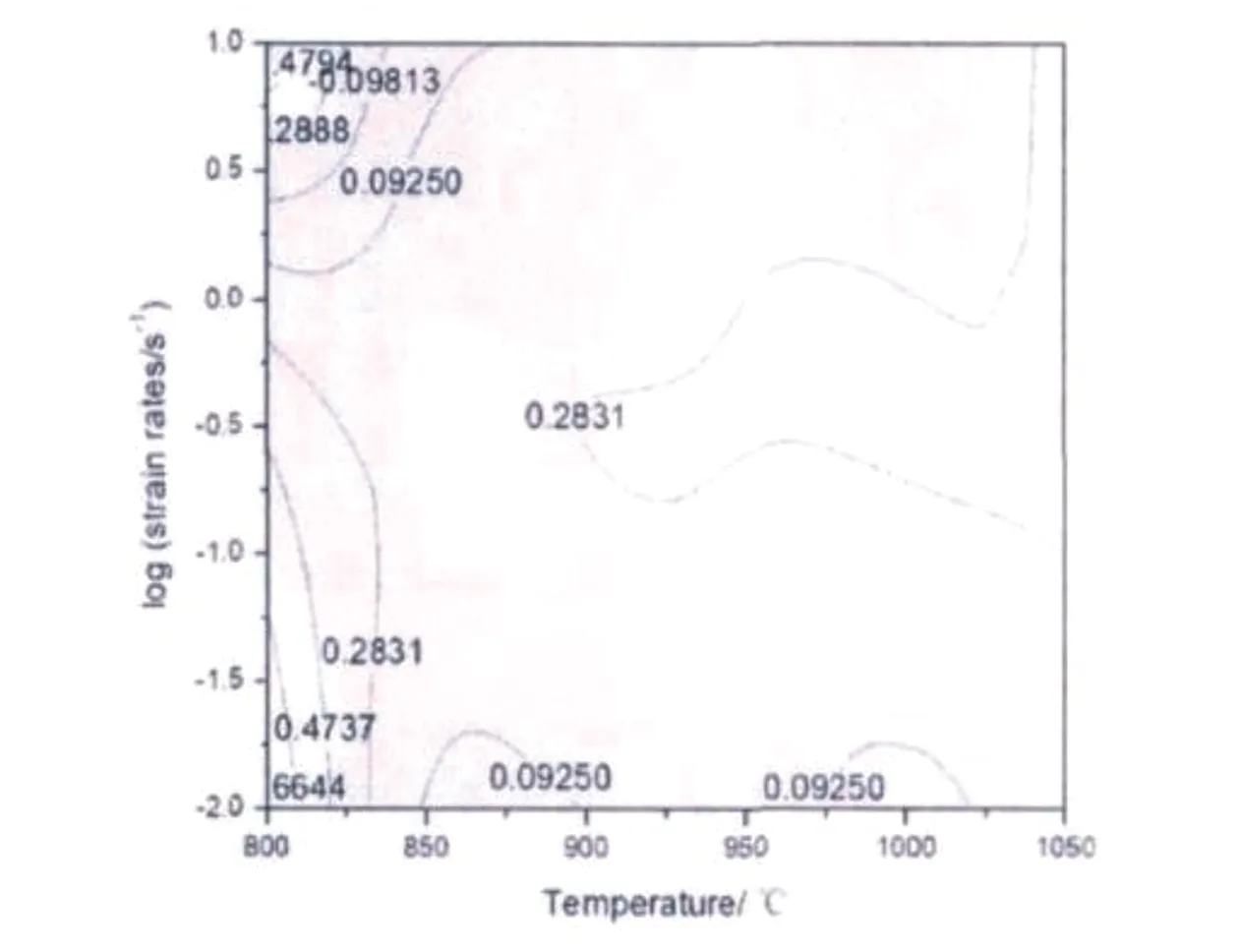

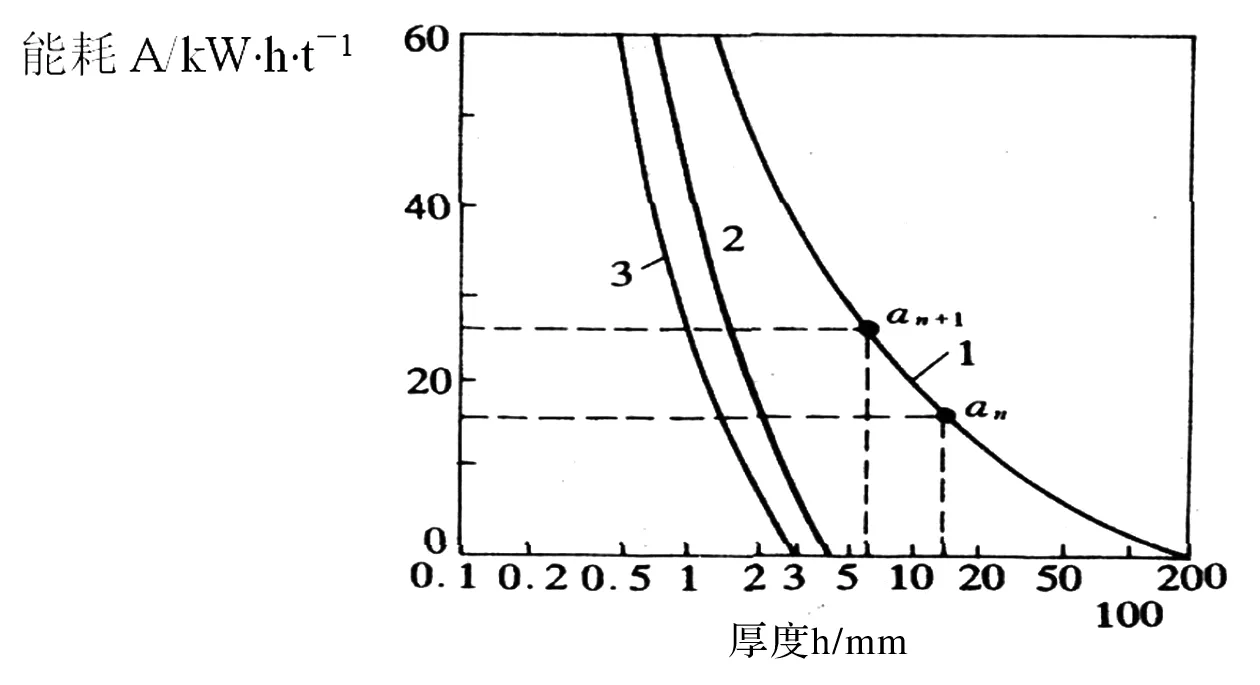

BFe10-1-1合金铸锭呈现细小的枝状组织,加工性能优越。根据工艺要求,铸锭的锻造总形变量约为60%,结合合金热加工应力应变曲线图(图4),锻造具有较多的失稳区域。主要为两个部分,加热温度在800℃~920℃,除了应变速率达到0.1/s~1.0/s,其余均为失稳区;950℃~1050℃时,应变速率1/s~10/s,存在较大的失稳区域[6]。故制定热加工加热工艺时,应选择低能耗、高效率,保障加工过程稳定的区域。本文最终选择930℃~950℃内加热,经两火锻压,一火镦拔后二火锻至200mm厚左右的板坯(图5),一火形变量控制在15%~20%,压下量最大为20mm,二火逐步增大压下量,最大可达50mm。

图4 合金形变量60%时的热加图Fig.4 Heatmap at 60% of alloy variable

图6 白铜带轧制功率耗散图Fig.6 Rolling power dissipation diagram of cupronickel strip

考虑到合金热轧制时,加工硬化和动态再结晶反复过程,最终制定热轧加热温度为880℃~930℃,通过较高的加热温度,增大合金内能,加强回复再结晶的倾向,可大大降低合金的变形抗力。经1+8热连轧,得到1.2mm厚带坯,连轧过程最大道次形变量40%,每隔一个道次,坯料需经保温箱补温,否则易出现流变失稳。

根据合金的应变速率分析,BFe10-1-1带材在冷轧过程中,加工硬化导致的变形抗力影响显著,结合中间退火得以合金内部回复较稳定状态,消除加工硬化的阻碍作用。经验表明,该合金冷轧形变量达到65%~70%时,加工硬化接近峰值,此时合金易出现开裂,不适宜继续加工,必须进行中间退火处理[8]。最终,经多道次二十辊冷轧及在线热处理,得到预期要求0.15mm厚的BFe10-1-1带卷。

3 结论

(1)真空感应熔炼+电渣重熔双联法工艺制备的BFe10-1-1合金,并通过稀土等添加剂的作用,合金成分可以精确的控制,铸锭组织细小致密,O、N、S、P等杂质含量较低,合金具有较好的可锻性。

(2)BFe10-1-1合金在一定的形变量下,在较为宽泛的稳定区域选择热加工工艺,可以获得很好的加工性能。

(3)在合金冷加工形变达到65%~70%时,结合中间消除应力退火,可使得合金回复良好的可塑性,便于继续冷变形,直至成品要求的规格。

(4)本文通过双联法熔炼工艺、锻造、热轧、冷轧(中间退火)、成品热处理等,研制的0.15mm厚白铜BFe10-1-1带材,其成品表面质量高,力学性能优异,耐海水冲刷腐蚀能力优于同等进口产品,完全满足航海工业等高端领域的使用要求。