电弧熔丝增材制造研究进展(待续)

2022-02-25滕树满

滕树满

(广西柳州钢铁集团有限公司,广西 柳州 545002)

由于生产周期短、自由度高、容易实现数字化、智能化制造等独特优势,增材制造(additive manufacturing,AM)技术上世纪80年代产生以来便成为国内外研究的热点,并于一些领域开始替代铸造、模锻等传统热加工[1,2]。增材制造技术又称3D打印技术(3D-printing),该技术以电弧、激光和电子束等高能束为热源将丝材或粉材熔化,将熔融材料依制特定路径逐层沉积、凝固成形零件[3,4]。根据热源,一般将增材制造工艺分为以下三类[5,6]:激光增材制造(Laser- additive- manufacturing -process,LAM)、电弧熔丝增材制造(wire -arc -additive manufacturing -technology,WAAM)[7]、电子束增材制造(electron- beam- additive- manufacturing)。相较于电弧熔丝增材制造工艺,激光增材制造与电子束增材制造技术虽成形精度高[8,9],但沉积效率低[10]、加工环境严格[11,12]、成本高昂,制造小尺寸、高精度的零部件更能凸显工艺优势[13-16]。大尺寸金属零部件的快速增材制造将更多依靠电弧熔丝增材制造工艺。

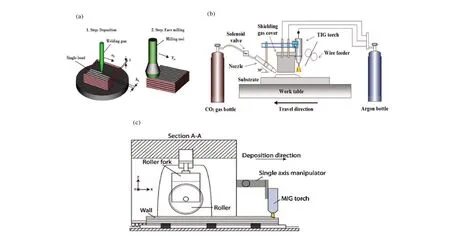

电弧熔丝增材制造技术(Wire and Arc Additive Manufacturing,WAAM)通过电弧熔化丝材,并根据产品三维模型将熔融金属按线-面-体逐层堆积、凝固成形出金属部件的工艺[17,18],其原理图如图1所示。

图1 电弧熔丝增材制造技术原理图[28]Fig.1 Schematic diagram of arc fuse additive manufacturing technology

根据产生电弧的热源方式,可将电弧增材制造分为:熔化极惰性气体保护焊(Melt inert gas welding,MIG)同轴送丝增材制造技术、钨极惰性气体保护焊(Tungsten inert gas,TIG)旁轴送丝增材制造技术及等离子电弧焊(Plasma arc welding,PAW)旁轴送丝增材制造技术三类[19,20]。3种电弧增材制造工艺通常匹配机械手或数控机床完成沉积运动轨迹规划[21],实现对将全焊缝金属构件的快速生产,产品成分均匀、组织致密,力学性能优于铸件,经过适当后处理与锻件相当[22,23];且相较于整体塑性加工件,电弧增材制件具有更高的强度与韧性。在多层堆积过程中,金属经历多次加热-冷凝-加热的热循环,得到多次回火处理,可一定程度上消除大型铸锻件组织偏析、力学性能存在方向性差异等缺陷。基于上述优势,自20世纪90年代以来,电弧熔丝增材制造工艺被逐渐应用于航空航天、能源动力、国防军工等关键领域产品及配套生产设备的加工与制造[24,25]。然而在电弧增材工艺的推广应用中也暴露了一些问题,如难以对制造过程进行实时调整;制造设备精度较低,制件表面粗超度较大;制造过程热输入大,产品加工应力较大,易产生裂纹等[26,27]。这些问题严重阻碍了电弧熔丝增材制造技术的发展与大规模应用,需投入更大的研发力度实现技术的突破。

1 电弧熔丝增材制造的发展历程

电弧熔丝增材制造工艺的研究始于上世纪20年代。1925年美国的Bake申请了世界上第一个电弧熔丝增材制造工艺专利[29]。Bake以电弧为热源,在外加气体保护下堆积熔融金属,制造出了第一个电弧熔丝增材制造的花托和装饰性收纳篮(图2)[30,31]。20世纪70年代初期,德国Krupp公司等开始研制利用埋弧焊工艺制造大尺寸的全焊缝金属构成的大型规则零件,标志着电弧熔丝增材制造工艺开始进入快速发展时期[32]。但由于制造设备精度的限制,该阶段的电弧熔丝增材制造工艺只能制造形状简单、精度要求不高的大型金属零件。进入20世纪八九十年代后期,计算机辅助设计与制造技术的快速发展,使该工艺的发展进入全新时期。Ribeiro等将CAD 设计软件与电弧熔丝增材设备相结合,设计出世界上首套电弧熔丝增材智能快速成型系统,并基于该系统生产出一个形状完好、表面较为光滑的金属花瓶。该零件的成功生产也标志着电弧熔丝增材制造工艺发展进入自动化、智能化时代[33,34]。

图2 电弧熔丝增材制造金属花托和装饰性收纳篮[29]Fig.2 Metal receptacles and decorative storage baskets with arc fuse additive manufacturing

进入新世纪,随着电弧熔丝增材制造工艺与制造设备的不断改进优化,该技术被广泛应用于各复杂零件及模具的制造与修复再制造。大型零件制造方面,欧洲宇航局与英国 Cranfield大学焊接与激光研究中心合作,实现了钛合金飞机机翼翼梁和航空发动机轮盘等航空大型框架构件熔化极惰性气体保护电弧熔丝增材制造(图3)[34,35]。制造过程中金属沉积速率高,焊丝利用率可达90%且成形时间短、缺陷少,完成尺寸为1.2m的钛合金机翼生产全程只需 37h[36,37]。美国Lockheed Martin公司以ER4043焊丝为原材料,应用电弧熔丝增材制造生产出了高度约为380mm的大型锥筒构件[38]。Bombardier公司采用电弧熔丝增材制造技术于金属基板上直接成型了尺寸为2.5m×1.2m的大型飞机肋板[39,40]。国内,华中科技大学[41]、西安交通大学[42,43]与武汉天昱智能制造有限公司合作成功研发集电弧、等离子弧于一体的大型增材制造设备,实现5m×2m×1.5m范围内各型尺寸材料零件的增材制造。

图3 电弧熔丝增材Ti-6Al-4V航空发动机轮盘Fig.3 Ti-6Al-4V aeroengine disk by arc fuse additive

对零件与模具的电弧熔丝增材修复,源于传统的堆焊工艺。河北工业大学的GONG等应用小电流脉冲微束等离子弧(PMPAW) 增材制造工艺实现了航空超薄压气机叶片的裂纹修复[44]。YOU等应用二氧化碳气体保护电弧增材实现了对重载铁路机车车轮的修复,并通过增材工艺获得了贝氏体组织,提高了车轮的耐磨性能。为了解决传统热锻模具在高强合金锻造成形时寿命偏低的缺陷,重庆大学Zhou Jie、Xia Yufeng等研发了热锻模具“拳头式”电弧熔丝增材制造工艺(结构如图4所示 ),即首先于铸钢基体上电弧熔丝增材一层硬度较大的合金(如铁基合金)作为“拳头式”锻模的“骨头”层起高温支撑作用,再在其表面堆焊一层室温下相对较软、中温下相对较硬的材料(如镍基、钴基高温合金)作为“拳头式”锻模的“皮肤”层,“皮肤”层具有良好的高温耐磨损、抗变形作用[45,46]。目前该结构模具已经于800MN压力机(世界最大吨位压力机)上成功应用。相较于传统H13单一材料模具,“拳头式”锻模的寿命显著提高。

A-“夹心层”;B-“皮肤层”;C-“模具轮廓线”;D-“骨头层”图4 电弧增材“拳头式”热锻模具结构示意图Fig.4 Schematic of “fist-like” hot forging die by arc fuse additive

为了满足生产需求,电弧熔丝增材制造的配套设备也在不断升级优化。早期的电弧熔丝增材设备由手工电弧堆焊发展而来,现阶段该设备对于模具修复、精整等灵活度高、加工量少的生产仍有较大应用。但传统手工熔丝增材设备生产效率及加工精度较低,无法满足大型构件的精确化、高效化生产。为适应生产要求,电弧熔丝增材制造设备不断升级优化。一方面,研究人员将传统电弧设备与塑性加工、数控铣削及热处理设备相结合,实现了电弧熔丝增材制造产品的精准控形、控性。Karunakaran与Song等开发了电弧增材-数控铣削复合系统,当每一层金属沉积后即用铣刀对上层金属铣削,既实现了对成型件表面形貌的控制,又释放了加工残余应力(图5(a))[47,48]。澳大利亚的Wu等将气体喷嘴加入增材设备构成(图5(b))的装置设备,该装置可对沉积中的金属喷射氩气、氮气或二氧化碳气体,控制金属层间热循环温度,细化微观晶粒尺寸、提升制件的表面硬度及光洁度并提高制造效率[49]。Mcandrew 与Valdemar 等分别将热轧与锻造设备集成于电弧熔丝增材制造设备(图5(c))上,使电弧增材制件微观组织均匀化,细化晶粒尺寸,提升了构件的力学性能[50,51]。另一方面,电弧熔丝增材制造设备不断引入人工智能技术,实现了对增材过程的实时监测、反馈和调整。Ouyang等将CCD 视觉传感引入增材制造过程,实现了对MIG电弧熔丝增材过程电弧长度的控制[52]。Kwak 等使用结构光传感器与红外摄像机实现了对增材制造过程沉积层形貌与温度的监测[53]。重庆大学Quan等则实现了电弧熔丝增材、3D测量重构、热锤击及吸尘、缺陷检测、伺服控制的集成。所研制的增材系统能实现制造过程的实时监控及参数反馈,并把熔丝增材的前一步和后一步工序无缝耦合,实现了集成化快速增材制造(图6)。电弧熔丝增材制造设备不断向集成化、智能化、精准化、多功能化发展。

(a)电弧增材-铣削复合系统[48];(b)电弧增材层间冷却系统[54];(c)电弧增材-塑性成形复合系统[55]图5 电弧熔丝增材制造配套设备Fig.5 Accessory equipment of arc fuse additive manufacturing

图6 电弧熔丝增材制造集成系统Fig.6 Integrated system of wire -arc -additive manufacturing

2 电弧熔丝增材常用材料研究进展

丝材的性能对电弧熔丝增材制造零件的质量产生显著影响。表1显示了各种常用合金在电弧熔丝增材制造中的应用。电弧增材制造无缺陷、性能可靠的零件需要对所用原料、工艺过程控制方法和对各种常见缺陷的产生原因及处理措施进行充分了解。本节对电弧熔丝增材制造常用材料的微观组织和制造后的性能研究进展进行了全面概述。

表1 常用合金在电弧熔丝增材制造中的应用Tab.1 Application of common alloy in arc fuse additive manufacturing

2.1 钛合金

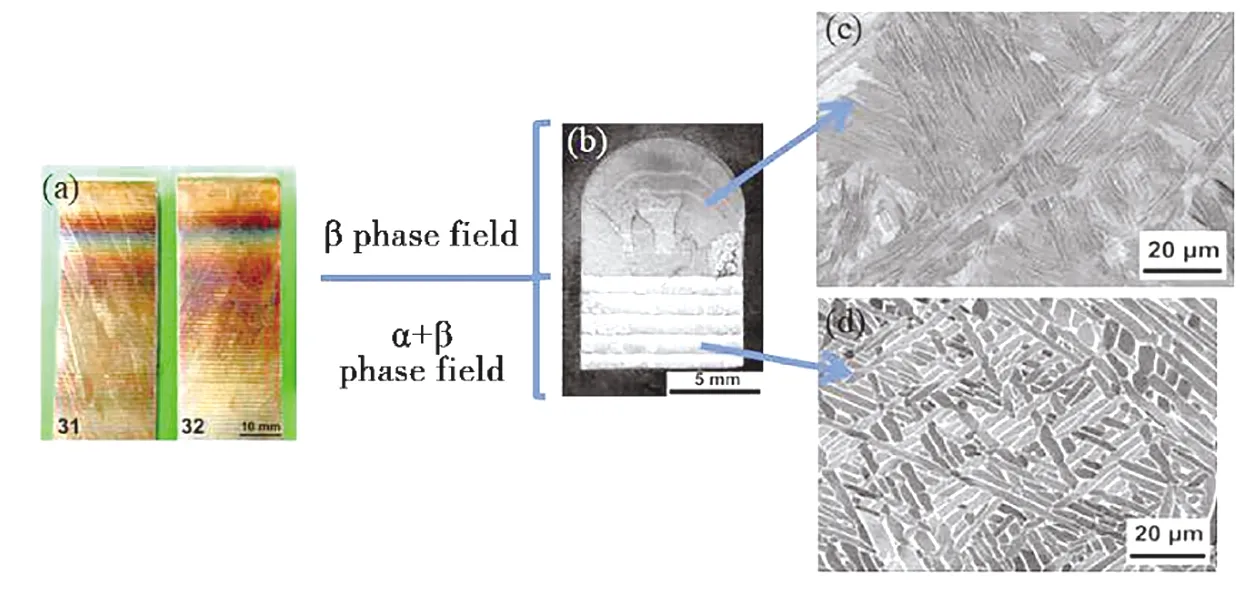

由于比强度高及高温性能稳定等优势,钛合金被认为是最具前景的航空航天大型结构材料。因此,电弧增材后钛合金组织与性能特性与优化成为最热门的研究方向之一。增材过程温度场分布对钛合金的组织演变造成显著影响,层间温度循环亦可能产生不同的热处理作用导致合金区域组织偏差,学界基于试验与计算机模拟对于钛合金增材组织的演变机理做了广泛的研究。如Bauleld团队研究了钛合金在TIG热源电弧熔丝增材制造后显微组织特征及演化规律。研究发现使用制造后的Ti-6Al-4V合金组织为粗大的外延生长β柱状晶。β柱状晶的指向随焊接方向的改变而改变(图 7(a)),焊接熔池内的最大温度梯度则决定β柱状晶生长方向[70,71]。沉积顺序则影响Ti-6Al-4V合金带状组织生成。沉积底层钛合金过冷度较低,且经历了多次的加热-冷却热处理循环,最终组织为相对粗大的网状α结构,宏观上体现为平行的周期性等轴晶组织((图7(b)(d)),上层钛合金冷却速度较快,最终组织为细小的α集束,无带状组织生成(图7(b)(c))。Bauleld将增材制造后钛合金组织不均匀性解释为:Ti-6Al-4V合金电弧熔丝增材制造过程中试样中间层某一区域的热循环温度属于β转变温度区间或α+β转变温度区间,导致微观组织发生相变,并最终转变为带状组织。当沉积最后一层钛合金金属时试样上半部区域温度都处于β转变温度以上,因而产生如图7(b)所示的顶部区域组织。电弧熔丝增材制造过程中焊接电弧热输入越大,冷却后钛合金试样中带状组织面积越小[70,72]。

(a)试样外表面形貌;(b)试样截面腐蚀图;(c)试样上层区域SEM图;(d)试样底端区域SEM图[70,71]图7 电弧熔丝增材制造Ti-6Al-4V合金Fig.7 Ti-6Al-4V alloy manufactured by arc fuse additive

钛合金增材试样微观组织的区域偏差对力学性能造成影响。表2对铸态、锻态及各种热源电弧增材制造的Ti-6Al-4V合金试样的显微组织和力学性能进行了总结与对照。通过对比可知,电弧熔丝增材制造的钛合金试样力学性能与锻造试样接近,均优于铸态试样。研究还发现,相较于沉积方向,钛合金制件在室温时沿焊接方向的抗拉强度更高,而延伸率更低。该现象产生的原因是,试样拉伸过程中晶界α在载荷穿过β晶粒晶界时提前失效。Bauleld则将钛合金力学性能各项异性的产生归因于外延的柱状晶。相较于沉积方向,焊接方向的的平均晶粒尺寸更小,晶界数目更多,而晶界是拉伸时的失效根源。

表2 电弧熔丝增材制造Ti-6Al-4V合金性能Tab.2 Ti-6Al-4V alloy manufactured by arc fuse additive

2.2 镍基高温合金

除钛合金外,镍基高温合金是应用量第二的合金。该合金的高温抗氧化性优良,被广泛应用于航空航天、石油、化工、海洋等行业的零件制造[77]。但使用传统方法加工制造成本高,因此急需研发该种合金的电弧熔丝增材制造工艺。到目前为止,研究者已对包括Inconel 718和Inconel 625合金在内的常用镍基高温合金的电弧增材后的特性进行了研究。Bauleld等研究发现电弧熔丝增材后Inconel 718试样的显微组织主要为枝晶结构的粗大柱状晶,同时在晶界处分布着细小Laves相析出物与MC型碳化物[78]。Xu使用镍基高温合金Inconel 625进行电弧增材,所加工试样中除柱状枝晶结构外还存在大量的Laves相析出物、MC型碳化物和Ni3Nb析出物,如图8所示[79]。TAvira等进一步研究发现,对电弧增材后Inconel 718试样进行固溶+时效处理可降低Laves相尺寸,提升试样的力学性能[80]。

图8 电弧增材Inconel 625合金相组成[79]Fig.8 Phase composition of arc additive Inconel 625 alloy

将各学者所测得的电弧增材Inconel 625试样力学性能参数汇总于表3,并与合金锻态、铸态试样进行对照。对比可得,两种合金增材试样的屈服与抗拉强度介于铸态与锻态间,但增材试样的延伸率不如铸态及锻态试样。

表3 电弧熔丝增材制造Inconel 625性能Tab.3 Performance of Inconel 625 manufactured by arc fuse additive

2.3铝合金

由于密度低、耐腐蚀性优良,被认为是理想的航空轻质材料。目前,2xxx系(Al-Cu系)、4xxx系(Al-Si系)与5xxx(Al-Mg系)铝合金均已成功应用于航空大型零件的生产[83,84]。但由于铝合金热膨胀系数高、凝固收缩率高等焊接特性,且合金表面易产生高熔点致密氧化膜(氧化铝),使熔融金属被阻隔于熔池内无法继续沉积,铝合金在电弧熔丝增材制造过程中极易产生孔隙与空洞等缺陷,影响试样的力学性能[85,86]。表4将电弧熔丝增材后的Al-Cu系、Al-Mg系合金试样与铸态、锻态相对照,研究表明,电弧熔丝增材制造后的铝合金试样力学性能相较于铸态、锻态更差。

表4 电弧熔丝增材制造铝合金性能Tab.4 Performance of arc fuse additive manufacturing aluminum alloy

提高铝合金增材制件的力学性能,常对制件进行焊后热处理。为了从根本上消除氧化膜的影响,冷金属过度焊(Cold Metal Transfer,CMT)工艺被逐步应用于铝合金的电弧制造生产中[88]。Fronius应用CMT pulse advanced(CMT-PADV)方式进行了增材制造,生产后的试样无孔隙产生,如图9所示[89]。

(a)传统CMT工艺;(b)CMT-PADV工艺图9 使用不同工艺制造的铝合金试样孔隙[89]Fig.9 Aluminum alloy sample pores manufactured by different processes

2.4 镁合金及其它金属

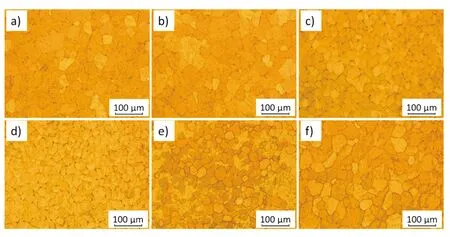

镁合金是密度最低的工程金属材料,被誉为“21世纪的绿色工程材料”。近年来,随着汽车轻量化研究的逐步推进,镁合金汽车零部件的应用比例日益增大。其中,AZ31和AZ61是两种使用量最大的镁合金。但金属镁为密排六方堆积(hcp)结构,滑移系少、延展性差,采用常规锻造或挤压生产易产生缺陷。因此,目前大多镁合金零件只能采用铸造工艺生产。采用电弧熔丝增材制造工艺有望突破这一瓶颈[90]。目前,材料界对于AZ31镁合金电弧增材的性能与优化进行了一定研究,但AZ61镁合金的相关研究则相对较少。Guo等使用GTAW电弧增材成功制造AZ31零件,并研究了不同脉冲频率(1Hz、5Hz、10Hz、100Hz和500Hz)对试样显微组织的影响。

如图10所示,采用5Hz、10Hz电弧增材生产的试样晶粒尺寸更小更细(约为21μm)。经测量,脉冲频率为5Hz生产的试样抗拉强度为258MPa、延伸率为25.6%;而频率为10Hz时增材试样的抗拉强度为263MPa、延伸率为23%,试样的力学性能指标均优于美国材料实验协会(American Society of Testing Materials,ASTM )同类镁合金力学性能推荐值(234MPa)[91]。

(a) 500Hz;(b) 100Hz;(c) 10Hz;(d) 5Hz;(e) 2Hz;(f) 1Hz[91]图10 脉冲频率对AZ31合金微观组织的影响Fig.10 Effect of pulse frequency on microstructure of AZ31 alloy

除上述合金外,Fe/Al合金[92]、Al/Ti合金[93,94]及钢/镍[95]、钢/青铜等航空工业常用合金的电弧熔丝增材制造工艺研究也在逐步推进。但目前大部分研究都集中于合金微观结构的表征及试样力学性能的测定上,距离增材全过程工艺、设备的成功研发还需经历较长的过程。

3 电弧熔丝增材缺陷研究进展

经过多年的发展,电弧熔丝增材制造试样的性能已显著提升,但在增材过程中由于各种原因,如焊接参数设置不当、焊机精度较低导致焊丝输送不稳定、焊接热积累及制造环境等,试样仍易产生一些缺陷,如微观孔隙、微裂纹及变形等。由于电弧增材生产试样工况相对恶劣,这些缺陷的产生使试样高温力学性能降低,留下安全隐患。本节对各材料电弧熔丝增材制造过程出现的缺陷进行了概括(表5),对各种缺陷产生机理与消除工艺进行了全面的分析。

表5 电弧熔丝增材制造合金缺陷[27]Tab. 5 Defects of alloy manufactured by arc fuse additive

3.1 残余应力与变形

与其余焊接方式相似,目前电弧熔丝增材制造过程仍无法消除残余压力与焊后变形。焊接残余应力的存在使零件产生微观变形,包括纵向与横向收缩、弯曲变形、角变形与扭转变形等[96,97]。残余应力与变形的存在将降低零件制造精度与疲劳寿命。因此,探求增材制造过程中焊后残余应力的分布规律,制订合适有效的控制与减小后残余应力与变形工艺仍是目前研究的关键。

学者已经通过试验对电弧增材制造后残余应力的分布及影响规律进行了一定研究。Colegrove等研究发现电弧增材后的残余应力分布于试样各个部位,且首层金属沉积时的残余应力对后续应力分布无显著影响[98]。当松开试样夹持装置后残余应力将重新分布;且相较于顶层金属,靠近基板处的底部金属层残余应力值更大,更易发生弯曲变形。Liu等将厚度均为50mm的扁平试样与弯曲试样的残余应力数值对照后,发现试样形状对电弧增材后的试件环状应力分布影响较大,但对轴向应力分布无明显影响(图11)[99]。Wang等研究发现金属沉积路径对电弧熔丝增材制造后残余应力分布产生较大影响,对于大型构件的制造,设计合适的金属沉积路径,可有效降低残余应力值从而减少电弧增材制造试样缺陷的产生[100]。

(a)环向应力;(b)轴向应力图11 电弧增材试样整体应力分布[99]Fig.11 Global stress distribution of arc additive sample

由于残余应力的数值大小与制造过程的参数设置(如焊接电流电压、进给速度等参数、保护气体流量)有较大关系,在实际生产中主要通过不断优化工艺参数设置实现对残余应力的控制[101,102]。此外,研究已证实采用若干辅助外加处理工艺可有效降低增材残余应力及变形。

3.2 气孔

气孔是电弧熔丝增材制造中的另一个常见缺陷,该缺陷会降低增材试样的强度极限与服役寿命[103,104]。杂质及不良的沉积路径规划均可导致电弧增材过程中气孔的产生。电弧熔丝增材制造所用丝材,表面可能会伴随一定的杂质(如水分及油污等)。在增材过程中,杂质物质溶于金属熔液后无法排出最终凝固形成气孔。相较于其余熔丝原料,铝合金的吸氢能力最强(660℃时可达0.69cm3/100g)[105]。在铝合金电弧熔丝增材制造过程中吸收的氢无法正常排出,凝固后形成气孔。为减少该缺陷的产生,需在增材前对焊丝及工作基台进行清洁处理。而不良的增材路径亦可产生气孔。若金属沉积路径过于复杂则可能导致层间熔合不良或产生飞溅,这些均可能导致气孔的产生[106]。目前生产中主要采用下列方式减少电弧增材制造试样孔隙率:(1)采用基于交流GMAW焊接热源或CMT-PADV焊接热源进行电弧熔丝增材制造;(2)使用质量可靠的焊材并对增材原料进行清洁,对加工现场进行保护,在制造前应对金属丝材及焊接基板表面进行清洁以尽量消除水份油污等杂质,且在金属堆积过程中使用合适的保护气体;(3)对金属熔敷焊道形状进行优化;(4)可对沉积后的试样进行塑性加工处理。

3.3 焊后裂纹

由于工艺参数设置不当等因素,电弧增材制造试样常有裂纹产生[107,108]。一般将电弧增材出现的裂纹分为凝固裂纹或晶间裂纹两类[109]。前者受金属的凝固属性影响较大,材料沉积凝固时金属流动受阻或焊接熔池中金属凝固时所受张力过大均可能导致凝固裂纹的产生。晶间裂纹的产生是由于晶界附近存在某些微量的低熔点物,并且凝固时晶粒之间存在着较大的应力[110]。当在晶界上存在着某些低熔点物(或脆性物)时,晶粒之间的强度将大大减弱并最终导致裂纹的生成。为减少电弧增材过程中裂纹的产生,常进行如下处理:(1)对增材用丝材的成分进行优化以增加金属流动性;(2)降低沉积过程金属冷却速率;(3)制造前对基台与丝材预热实现均质化处理。

4 电弧增材辅助处理工艺研究进展

实现电弧熔丝增材制造后试样性能的提升,可对焊接工艺参数进行优化(如增加送丝速度、提高焊接电源脉冲频率等),也可通过引入外部辅助处理工艺。本节对常用的电弧熔丝增材制造辅助处理工艺进行综述,对各工艺的特点和局限性进行分析,以期为各辅助工艺的深入研究与优化提供指导。(未完待续)