孤石爆破预处理技术在盾构隧道中的应用

2022-02-25许文明

许文明

(宏润建设集团股份有限公司,上海市 200235)

1 工程概况

广州市轨道交通二十一号线工程中新站—中新东站—朱村站区间隧道采用盾构法施工,其中左线总长3477.778m,右线总长3477.226m。区间隧道连续穿越浅基础居民楼、厂房、加油站等重要建筑物,以及穿越国防电缆、通信光缆、电力管线、供水管等重要管线。

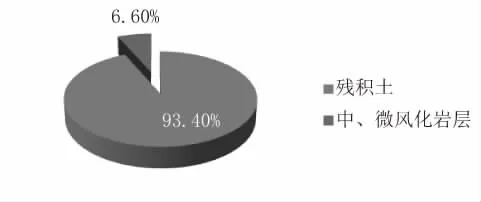

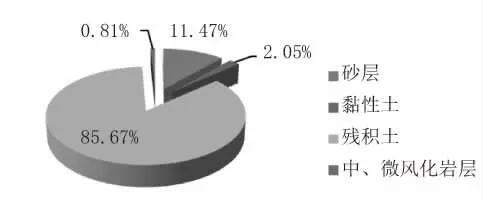

中新站—中新东站区间隧道主要穿越花岗岩残积土(砂质黏土<5N-2>),全风化花岗片麻岩<6Z>、全风化花岗岩<6H>、强风化花岗片麻岩地层<7Z>、强风化花岗岩地层<7H>,见图1;中新东站—朱村站区间隧道主要穿越可塑花岗岩残积土层<5H-1>、硬塑花岗岩残积土层<5H-2>、全风化花岗岩<6H>、全风化花岗片麻岩<6Z>、强风化花岗岩<7H>、强风化花岗片麻岩<7Z>、中风化花岗岩<8H>,见图2。

图1 中~中区间隧道穿越地层统计

图2 中~朱区间隧道穿越地层统计

根据勘察报告揭露,区间隧道沿线球状风化体(孤石)分布很不规律,中新站—中新东站区间揭露孤石37块、中新东站—朱村站区间揭露孤石15块,分布于隧道洞身范围不同埋深处,孤石垂直厚度0.5~3.8m,抗压强度26.2~113MPa,孤石给盾构施工带来极大的不利影响。

2 孤石危害

目前盾构机均不具备孤石粉碎功能,仅靠刀盘配置的刀具对孤石施加切削和挤压作用进行破碎。当遇到孤石时,因孤石强度高极易造成刀具磨损和刀座变形破坏,将带来盾构开仓换刀风险;若盾构穿越孤石群或大孤石时,刀盘处于不均匀受力、持续过载状态,不仅提高刀盘变形及其他核心部件故障率(主轴承断裂、轴承密封破坏、盾尾刷损坏),严重时将造成盾构机永久“卡壳宕机”,而且极大提高了盾构姿态纠偏和管片拼装的施工难度,另外易造成地表或建筑物沉降或隆起等环境破坏,造成恶劣的社会影响。

受盾构螺旋机构造影响,当孤石粒径超过30cm时,就已达到螺旋机出渣的净空上限。

3 孤石处理工艺流程

查明孤石大小、形状及分布→制定爆破参数→药包加工与安放→药包配重抗浮→布置爆破泄压孔与炮孔防护→实施爆破→孤石抽芯检测→围堰密封注浆。

4 孤石处理主要技术要求

4.1 孤石探测

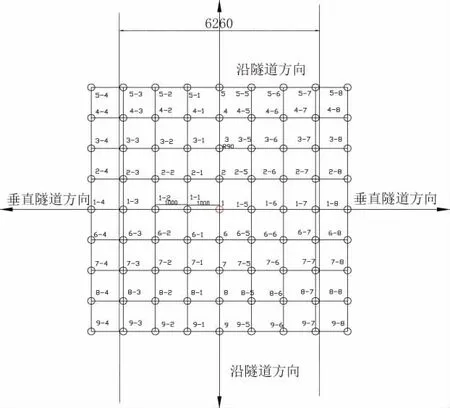

初探时如发现隧道洞身范围内存在“孤石”,则需进一步探清“孤石”位置和大小,按照“网格法”钻孔排查,网格以隧道中心线为对称轴,间距轴向1m×法向1m,网格覆盖面建议延伸至隧道外轮廓线以外1m,见图3。

图3 岩石边界探孔编号示意图(单位:mm)

4.1.1 网格法向探测孤石左、右边界

先确定孤石左侧边界,以初探孤石中心为1号基准点向左辐射,沿法向左2m布置1-2号钻孔,如未探到孤石则向右1m布置1-1号钻孔,如仍未探到则继续向右0.5m布置钻孔;如1-2号钻孔探到孤石,则向左2m布置1-4号钻孔,如未探到孤石则向右1m布置1-3号钻孔;如1-4号钻孔探到孤石则终止排查,因1-4号钻孔探测范围已超出隧道边界。孤石右侧边界的确定方法以此类推。

4.1.2 网格轴向探测孤石前、后边界

先确定孤石前方边界,以初探孤石中心为1号基准点向前辐射,沿轴向前2m布置3号钻孔,如未探到孤石则退后1m布置2号钻孔,如仍未探到则继续退后0.5m布置钻孔;如3号钻孔探到孤石,则前进2m布置5号钻孔,如未探到则退后1m布置4号钻孔;如5号钻孔探到孤石则继续前进2m进行布孔,直至找到孤石边界。孤石后方边界的确定方法以此类推。

4.1.3 探测结果

经网格法探测,区间沿线共涉及孤石52颗,孤石呈球状,粒径大至1~4m,小到50cm。孤石基本为中风化、微风化花岗岩与花岗片麻岩,抗压强度达40~120MPa。

4.2 爆破参数设计

4.2.1 布孔形式

根据已探明的孤石位置及大小情况,选取孤石探测孔作为基点,按照平面网格间距0.8m×0.8m布设爆破孔,孔径90mm。爆破孔采用地质钻机垂直引孔,成孔后立即下放Φ75mmPVC套管。钻孔过程中应详细记录孤石上、下岩面标高,为爆破装药提供依据。

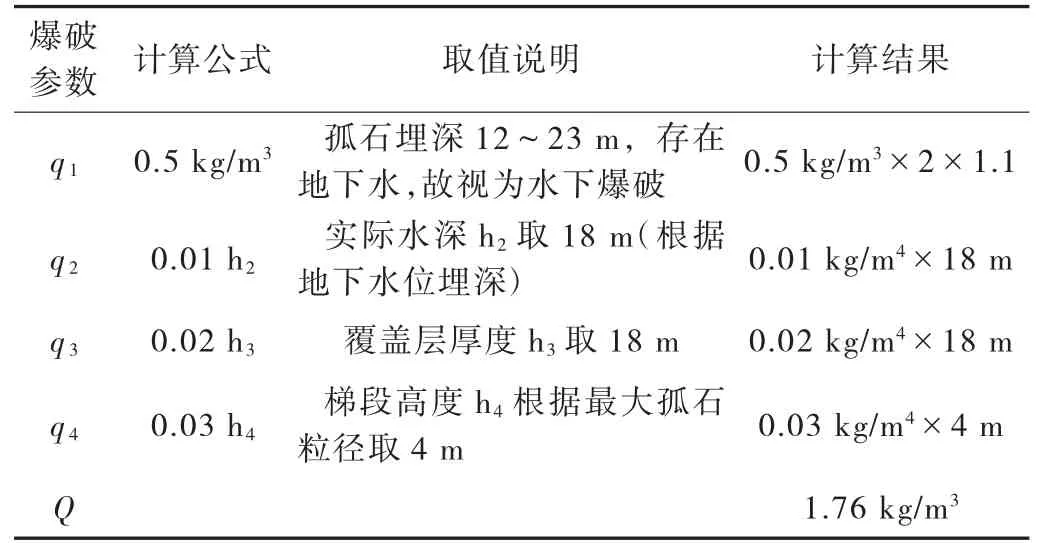

4.2.2 单位耗药量计算

单位耗药量采用经验公式[1]:Q=q1+q2+q3+q4确定单位耗药量,见表1算例。

表1 单位耗药量计算表

式中:q1为基本装药量,陆地普通硬岩深孔爆破平均单耗取q1=0.5kg/m3,水下深孔爆破则按2倍取值,若为水下垂直钻孔,则考虑1.1安全系数;q2为爆破区上方水压增量,可按q2=0.01h2计算,h2(m)为水深;q3为爆破区上方覆盖层增量,可按q3=0.02h3计算,h3(m)为覆盖层厚度;q4为岩石膨胀增量,可按q4=0.03h4计算,h4(m)为梯段高度。

4.2.3 单块孤石爆破药量计算

单块孤石爆破总耗药量计算公司:Q=qV。式中:Q为单块孤石爆破所需的总药量,kg;q为炸药单耗,kg/m3;V为单块孤石体积,m3。

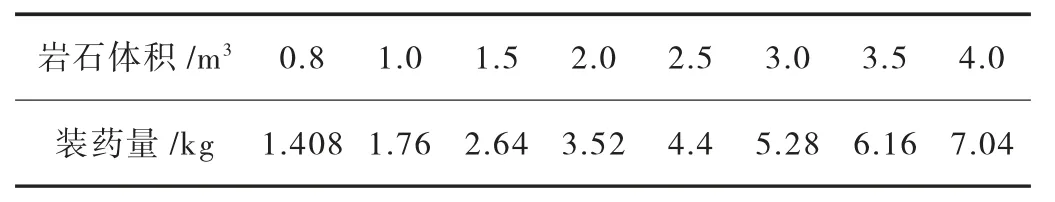

本文以实测的孤石体积进行单块孤石爆破耗药量计算,以实施精准爆破,见表2。

表2 不同体积孤石总装药量参数表

4.2.4 装药结构

考虑孤石厚度不均匀性、探孔定位误差等影响,装药结构长度按以下原则确定:

(1)单孔单体爆破时,装药长度选择与孤石厚度等同。

(2)多孔单体爆破时,其中一炮孔钻穿至孤石底,装药由炮孔底面起,至孤石顶面以下100mm为止;相邻炮孔钻至孤石底面以上100mm,装药由炮孔底面起,至孤石顶面以下100mm为止。

(3)当孤石厚度小于网格间距0.8m时,采用连续装药结构,见图4;当孤石厚度大于网格间距时,采取分段装药结构,见图5。

图4 连续装药结构图

图5 分段装药结构图

4.3 药包加工

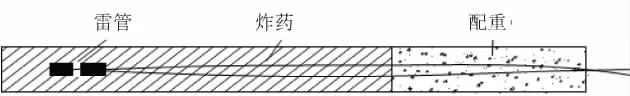

(1)炸药选用φ60mm的2#岩石乳化炸药,起爆材料选用双发非电毫秒雷管,起爆延期时间选择1~20段别。

(2)根据钻孔取得的孔位参数情况,计算好单孔装药量和药包长度,先将炸药和雷管装入PVC管内指定的位置,然后将PVC管两端进行堵塞密封处理。

4.4 药包抗浮

由于炸药与孔内的泥浆水比重相近,导致药包无法下沉或下沉后在浮力作用下而无法固定,所以需对药包进行配重抗浮,可按式:G炸药+G配重>F泥浆进行配重设计。

式中:G炸药为炸药自重,炸药密度0.95~1.25g/cm3,此处取1.00g/cm3;G配重为配重,配重可采用粒径0.5cm碎石,碎石密度取1.50g/cm3;F泥浆为泥浆产生的浮力,泥浆密度取1.15g/cm3。

4.5 药包就位

药包加工好后,首先根据钻孔取得的孔位参数情况,记录炮孔深度N1;然后在PVC管壁上端钻两孔,用铁丝绑定挂绳,记录PVC管与挂绳的总长度N2;最后开始下放药包,使N1=N2,就位误差控制10cm以内。当药包就位后,用铁丝把挂绳固定在套管壁上,使其不再移动。

4.6 泄压孔布置

地面预爆破孤石处理深度大,难度系数高,为了达到理想的爆破效果以及防止爆破时因震动对孤石周围的建筑物或地下管线的破坏,应在爆破范围内布置泄压孔,以便释放爆破时产生冲击动能。

泄压孔按梅花形布置在炮眼中间,同时在孤石外侧设置一圈孔位,孔径110mm,间距800mm,其中孤石探孔可兼做泄压孔使用。

4.7 炮孔防护

由于孤石爆破面在地下10m以下部位,不存在飞石,仅有爆破产生的高压气体带动炮孔内泥浆冲出孔外。为防止泥浆飞溅,首先将PVC套管内外采取碎石堵塞,堵塞时严禁使用铁器冲击炮孔内药包与雷管,然后在地面上覆盖钢板与沙袋防护。

4.8 爆破施工

由于盾构区间孤石爆破单炮药量较小,且每段装药都用双发非电毫秒雷管,因此起爆网络采用孔内非电毫秒雷管分段,孔外分组簇联,每个起爆体内的两发非电雷管分别联接到两个并联回路,确保网络可靠性[2]。

每批次爆破后应检查孤石破碎效果,可通过地质勘探钻机在相邻两个爆破孔中间采取岩块取芯的方法进行检测:如岩柱(芯样)连续且长度值基本不大于300mm,孤石则破碎效果满足施工要求;如岩柱(芯样)连续且长度值多数超过300mm,则应利用检查孔重新装药爆破,直至破碎效果满足施工要求。

4.9 围岩密封注浆

盾构长时间穿越花岗岩风化带,开舱进行刀具检修频繁,而土层受爆破扰动气密性差,给保压开舱换刀作业带来极大的风险。因此,本文采取袖阀管注浆工艺对隧道周边爆破松动围岩进行充填加固,以提高围岩密实度和自稳能力[3]。工艺参数如下:

(1)注浆范围:下至孤石底部,上至隧道顶3m覆土厚度,左右至隧道外各1m。

(2)注浆孔布置:间距1.0m,梅花形布置,孔径90mm。

(3)浆液配比:水泥∶水=1∶1~1.5(重量比)。(4)注浆压力:0.4~1.0MPa。

5 实施效果分析

该工程处理孤石共43颗,最大粒径3m,最小粒径50cm,爆破后碎石粒径均处于30cm以内,同时结合盾构在孤石区段的掘进参数来看,深孔爆破对孤石破碎处理确实达到了目标效果。总结实施效果如下:

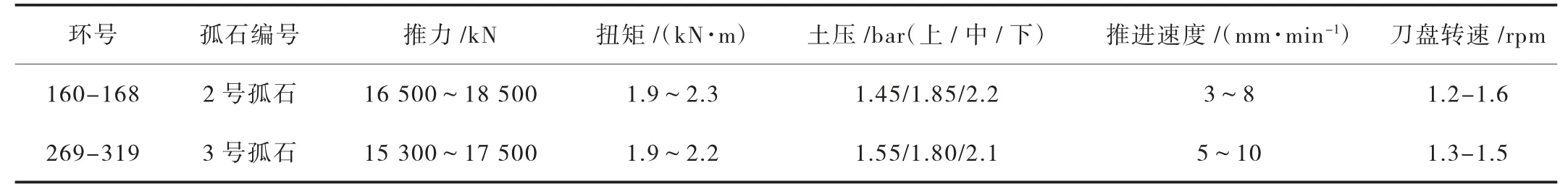

(1)盾构掘进参数处于正常状态,孤石处理区刀具磨损少未换刀,见表3。

表3 盾构穿越孤石处理区的掘进参数

(2)盾构姿态良好:中新站—中新东站区间孤石区段盾构最大轴线偏差为水平+2/+3mm,垂直+21/0mm(环号302环),中新东站—朱村站区间孤石区段盾构最大轴线偏差为水平+11/-5mm,垂直-21/-27mm(环号164环)。

(3)管片姿态良好:孤石区段隧道管片拼装未发生破损、裂缝、错台及漏水等现象。

(4)地表沉降稳定:中新站—中新东站区间地表最大沉降31.3mm已稳定(点位L314-3),中新东站—朱村站区间地表最大沉降13.2mm(点位L162),未发生重大沉降事件。

6 结 语

孤石爆破处理只能为盾构穿越孤石区提供一定的有利条件,并不能完全消除“孤石”危害,结合以上案例的实施情况提出以下注意要点:

(1)孤石处理前必须摸查清楚区间掘进范围内的孤石位置及大小等,并按1∶1比例绘制孤石分布图;

(2)孤石爆破前必须摸查清楚周边一倍深度范围的建(构)筑物情况,提前制定应急保护措施;

(3)爆破后需对爆破区进行抽芯检测,待碎石粒径大小满足盾构螺旋机出渣限制条件(不大于30cm)后方可允许盾构通过。

(4)孤石爆破后要及时封堵爆破孔,避免盾构掘进时造成地面冒浆或冒气等不良危害。

本文以实际工程为例,讲述盾构穿越前的孤石预处理施工技术,为盾构穿越孤石群打出一条绿色通道,降低施工风险,保障盾构掘进、出土、注浆、拼装、纠偏等工序的有效实施。