车轮轧制用斜辊径向通裂失效分析

2022-02-24侯沛云杜晓钟

侯沛云, 杜晓钟

(1.太原重工轨道交通设备有限公司,太原 030032;2.太原科技大学 机械工程学院,太原 030024)

当前,火车车轮的热成形一般采用“模锻+轧制”的联合成形方式,它属于一种典型的逐步成形技术。在车轮的锻轧塑性成形过程中,将钢坯进行分步变形,通过合理的逐步成形和科学的变形积累而获得优质内、外质量的轮坯,同时使车轮的热成形过程保持了较高的生产率和协调的生产节奏[1]。轧制是车轮热成形过程中最重要的环节,模锻初成形的轮坯须经过由多个轧辊组成的辊型的轧制变形,才能获得外形尺寸精准、表面质量良好的轧制轮坯。在车轮轧制过程中,斜辊作为唯一的主动辊,其使用寿命的长短与车轮的制造成本及生产的高效性、连续性密切相关,因此研究斜辊的失效原因对车轮生产企业有着重要的现实意义。

由多年的车轮生产实践可知,通常情况下每个斜辊可轧制生产车轮3 000件左右。但在一定时期内,每个斜辊仅生产(600~800)件车轮后即发生径向通体开裂甚至掉块现象而提前失效现象,严重影响到车轮的成形质量与生产效率。本文主要对斜辊开裂现象进行原因分析,旨在为提高斜辊制造质量与使用寿命提供依据,以确保车轮的连续稳定生产。

1 现场宏观介绍

造成斜辊开裂失效的可能因素有许多,如斜辊本身结构、材质选用、制造质量、安装与使用等等[2]。因多年的车轮锻轧一直使用与现用斜辊相同的结构设计、材质及安装与使用方式,故可排除这些因素导致本次斜辊开裂失效的可能性,本文主要从斜辊制造质量方面进行其失效的有关试验与分析。

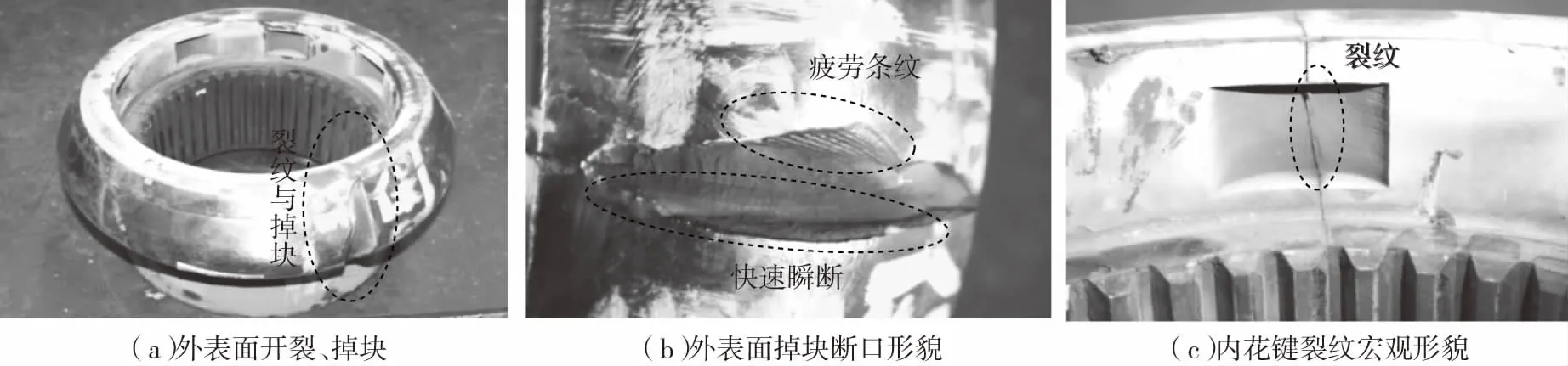

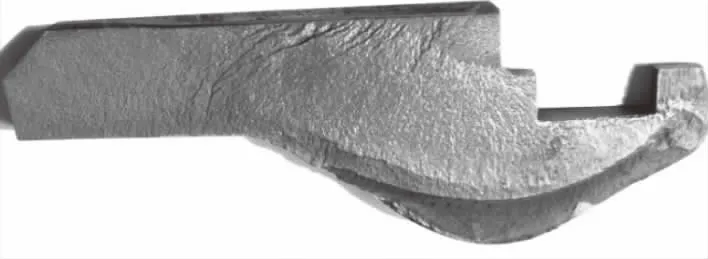

通过现场观察,失效斜辊的宏观形貌如图1(a)-(c)所示。由图可见,斜辊外表面存在一条裂纹沿径向截面发生裂通,外表面有厚约30 mm的掉块,其一侧断口的工作曲面处有明显的疲劳条纹,另一侧为快速瞬断;内表面裂纹沿内花键齿根处发展,目测裂纹已贯通整个径向截面。根据该裂纹分布状况,下面分别从斜辊原材料、组织状态、断口形貌等方面进行取样试验,并对其服役情况进行进一步的深入分析。

图1 斜辊开裂、掉块宏观形貌

2 试验与分析

2.1 材质分析

2.1.1 化学成分分析

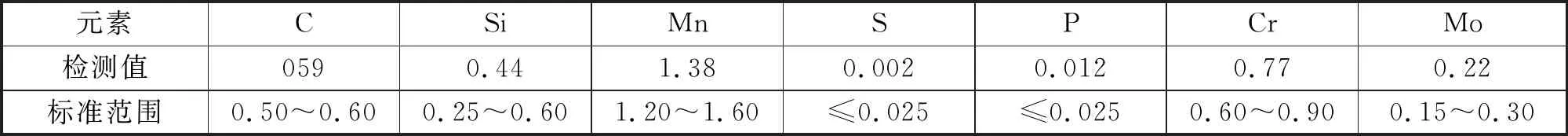

5CrMnMo是传统上最广泛使用的热作模具钢之一[3],该钢种作为本公司车轮斜辊的制作材料在长期生产实践中得到了良好的应用。斜辊的化学成分应符合TB/T 1299-2014 工模具钢中关于5CrMnMo的要求[4],其热处理硬度范围应满足工艺要求 HRC40-45.为检验该斜辊制作材质的符合性,对其进行化学成分取样,按照GB/T 223的规定对其材质进行化学成分分析,检测试验结果如表1.

表1 化学成分(质量分数)

试验结果表明,斜辊所有化学元素含量均在标准规定范围内,表明该斜辊材料化学成分满足标准要求,排除了斜辊错用钢种或材料化学成分不合格的可能性。

2.1.2 低倍试验分析

使用热酸浸装置对斜辊径向全截面进行低倍酸浸,低倍试片形貌见图2所示。依据标准GB/T 1979-2001对其低倍组织进行评级[5],结果见表2.

图2 低倍试片及硬度测试点

表2 低倍组织试验结果

试验结果表明,斜辊径向截面试片低倍组织合格,未发现白点、缩孔残余、分层、裂纹、异形偏析和金属异物等缺陷;锻造致密度、均匀性良好,未发现肉眼可见锻造缺陷。由此表明斜辊低倍组织和锻件质量符合要求。

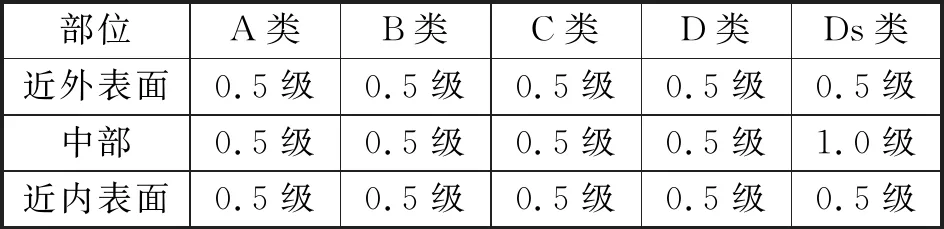

2.1.3 钢质纯净度分析

按GB/T 10561规定的A方法对失效斜辊径向截面的典型部位进行了非金属夹杂物的检验[6],检测评级结果见表3.

表3 非金属夹杂物分析结果

以上试验结果表明,失效斜辊所用材质的非金属夹杂物级别较低,钢质纯净度良好,满足使用要求。

通过以上三项试验结果可知,该斜辊采用5CrMnMo模具钢,材料成分符合标准要求,径向截面试片低倍组织合格,锻件致密度、组织均匀性良好,钢质纯净度较高,可见材料与锻件质量不是导致斜辊开裂的原因。

2.2 断面硬度与微观组织分析

2.2.1 断面硬度试验

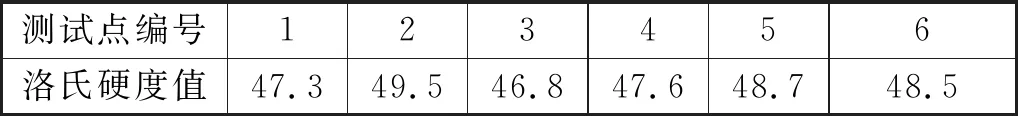

为检验斜辊的热处理硬度,对其径向断面的典型部位(近外表面、中部、近内表面)进行洛氏硬度试验,测试点1-6分布如图2所示。洛氏硬度测试结果见表4.

表4 径向断面硬度试验值(HRC)

洛氏硬度试验结果表明,斜辊径向截面硬度测试值均超出其技术要求HRC40-45的热处理硬度范围。

2.2.2 微观组织分析

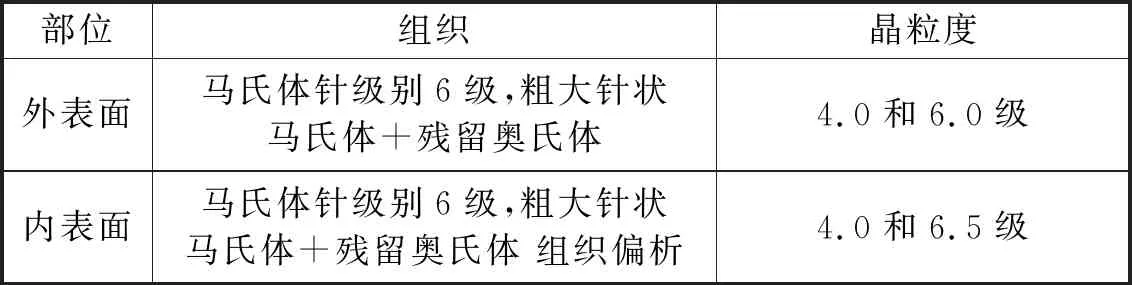

对斜辊裂纹附近的内、外表面取样进行组织、晶粒度检验,其检测结果如表5.

表5 组织、晶粒度检测结果

试验结果表明,该斜辊内、外表面基体组织均为粗大针状马氏体+残留奥氏体,马氏体针级别为6级,内部还存在明显组织偏析,属严重过热组织形态,如图3(a)-(d)所示。斜辊内、外表面均存在小裂纹,小裂纹较细呈曲折、断续状分布,裂纹旁无氧化、表面无脱碳,具有应力开裂微观特征。

图3 内、外表面裂纹与微观组织

从以上两项试验结果可知,在整个径向截面上硬度检测都高于技术要求,外表面至内表面基体晶粒度4~6级,组织均为粗大针状马氏体+残留奥氏体,马氏体针级别6级,内部还有明显组织偏析。通常情况下,热作模具钢的晶粒度级别以7~10级为宜,马氏体针级别以2~4级为宜。这说明该斜辊的晶粒度粗大,组织异常,属严重过热组织形态,其主要原因是工件热处理时加热温度过高、加热时间过长所致;同时,工件硬度过高,说明回火不到位。这些都将大大增加材料的脆性,直接影响工件的抗疲劳能力与使用寿命。

2.3 断口形貌分析

2.3.1 宏观断口分析

失效斜辊的整个径向断口见图4所示。其主要分为两个明显区域,即外表面最深约30 mm月牙形区和大部分的银亮色平坦区。宏观分析表明:径向裂纹分别起源于二处,一是外表面工作曲面的接触疲劳裂纹,与表面呈斜角;二是内表面花键上端齿根角处弯曲疲劳开裂,并向截面内部及花键长度方向疲劳扩展至大部分截面。

图4 径向断口宏观形貌

2.3.2 扫描电镜断口分析

利用扫描电镜进一步对斜辊外表面、内表面处断口进行观察与分析。

外表面处断口扫描电镜微区分析表明,开裂起源于工作面曲面,明显可见的疲劳条纹分布类似于表面的曲面形态,疲劳扩展区呈弧形的月牙形,裂源区和扩展区属典型的辗压变形平面并伴随曲折小裂纹,见图5(a)-(d)所示。这说明斜辊受接触应力很大,同时材料有明显脆性。变截面区属于终断区,系起源于大疲劳面的快速撕裂,见图5(e)-(f).

图5 外表面断口扫描电镜照片

内表面处断口电镜微区分析表明,开裂起源于内表面花键上端齿根角部,齿根角处可见明显的加工刀痕;裂源区呈磨光平面形貌并伴有撕裂小裂纹,疲劳裂纹沿着花键齿根角面和截面深度方向扩展,乃至整个长度方向和大部分厚度方向,见图6(a)-(d)所示。裂源区具有严重的应力集中,基体材料有明显脆性,属应力集中型高频交变应力作用下弯曲疲劳开裂。

图6 内表面断口扫描电镜照片

通过上述宏观、微观断口分析表明,斜辊径向裂纹分别起源于外表面工作曲面与内表面花键上端齿根角处,斜辊通裂属外表面接触疲劳开裂+内表面花键上端齿根角部应力集中型弯曲疲劳开裂及表面掉块。

3 斜辊服役状态分析

下面结合斜辊服役状态对其径向开裂原因进行进一步分析。

在车轮轧制过程中,斜辊的工作条件较为恶劣,不仅受到高温坯料塑性流动的强烈挤压和摩擦,而且要在较快的生产节奏下反复急冷急热,极易遭到损坏[7-8]。为防止变形和开裂,要求斜辊应具有较高的强度、韧性和耐磨性,同时还须保持良好的热强性及耐热疲劳性能[9]。然而由于该斜辊热处理工艺或操作不当,造成基体组织异常、晶粒粗大、硬度过高,直接导致各项性能指标恶化,脆性大大增加,耐热疲劳能力下降。

如此质量状态的斜辊在服役过程中,在辗压应力与接触应力作用下,必然在工作曲面上产生表面接触疲劳裂纹,同时沿曲面法向将巨大的压力传递至内表面花键上端。由于内花键传动时齿根部承受较大的弯曲应力,在齿根角处应力提升源作用下易产生应力集中,一旦超过材料强度极限,极易产生疲劳开裂。在交变的弯曲应力不断作用下,疲劳裂纹沿着花键齿根角面、截面深度方向乃至整个长 度方向和大部分厚度方向扩展,直至所剩截面无法承受工作应力时产生快速撕裂,并与外表面疲劳裂纹汇合形成径向贯通裂纹和表面掉块。

4 结论

对于此次斜辊开裂与掉块失效,通过以上试验与分析,可以得出以下结论:

(1)斜辊所用材料符合标准要求,锻造致密度、均匀性良好,钢质纯净度较高,斜辊开裂非原材料原因导致。

(2)斜辊径向裂纹属外表面接触疲劳开裂+内表面花键齿根角部应力集中型高频弯曲疲劳开裂汇合形成的径向通体开裂与掉块。

(3)斜辊开裂产生的主要原因为:热处理工艺或操作不当,产生严重过热组织,基体晶粒粗大,同时因回火不充分导致硬度过高,使材料脆性大大增加,耐热疲劳能力下降,导致斜辊疲劳开裂并扩展至断裂。