选择性激光烧结铺粉辊运动参数分析

2022-02-23楼光宇曾顺麒张慧敏

王 君,楼光宇,曾顺麒,张慧敏

(湖北工业大学机械学院机器人技术研究中心,湖北 武汉 430068)

1 引言

选择性激光烧结(SLS)是以激光为热源,粉末为原料,间接或直接快速成型零部件。其原理是利用分层叠加的技术,借助于计算机的辅助设计,精确控制激光束对粉末进行层层烧结,可以在短时间内将粉末材料直接成型为复杂的三维实体零件,从而缩短零件的制造周期,对零件的快速加工制造具有重要的意义[1]。但SLS技术中一直存在烧结孔隙高,表面粗糙度大,易收缩变形等工艺缺陷。它不仅与粉末本身特性有关,而且与粉末在成型缸内的铺粉密度及均匀性有关。一般来说成型件的密度为全密度的98%以上,而铺粉缸内的粉末密度是全密度的70%左右,因此成型件会由于粉末密度的变化而导致收缩。而较高的粉末密度及均匀性能有效的减少因密度收缩而产生的孔隙,从而提高成型件的精度。因此在铺粉过程中,保证粉末的密度与均匀性是烧结出合格成型件的必要条件之一[2]。

目前,国内外针对于SLS快速成型过程中的铺粉系统展开了大量的研究,文献[3]从粉末颗粒间的相互作用力出发,建立了微观上的粉末颗粒的接触力模型,校准粉末颗粒的性能参数,并在此基础上进行铺粉工艺的数值模拟,得到了粉末颗粒的微观参数和铺粉过程中的工艺参数对粉末密度的影响。文献[4]提出上置式振动落粉并带有重量传感器反馈的铺粉系统,通过控制电机运行的速度和加速度来改变铺粉时的供粉量,改变铺粉层的厚度。文献[5]自主设计了一套应用于SLS的刮板式的铺粉装置,并根据传统机械加工中所用刀具的参数设计了刮板的结构,铺粉效果良好。文献[6]分析了金属粉末在激光直接烧结的过程中存在的球化飞溅现象,会影响成型件烧结过程的顺利进行,提出采用刮板进行预铺粉,并对铺粉装置进行了设计和运动分析,降低了球化现象发生的概率。

综上所述,以上是对铺粉装置的运动轨迹进行研究或考虑单一变量对粉末密度的影响,未能得出铺粉过程中各工艺参数对粉末密度的影响规律。鉴于此,以铺粉辊为研究对象,通过建立铺粉运动仿真过程,采用单因数实验法研究铺粉辊半径、铺粉辊平动速度、铺粉辊转动速度3个工艺参数对铺粉密度及其均匀性的影响,得到最佳工艺参数组合,研究结果对于后期铺粉辊结构改进及铺粉工艺参数优化具有一定的指导意义。

2 模型的建立

2.1 有限元模型

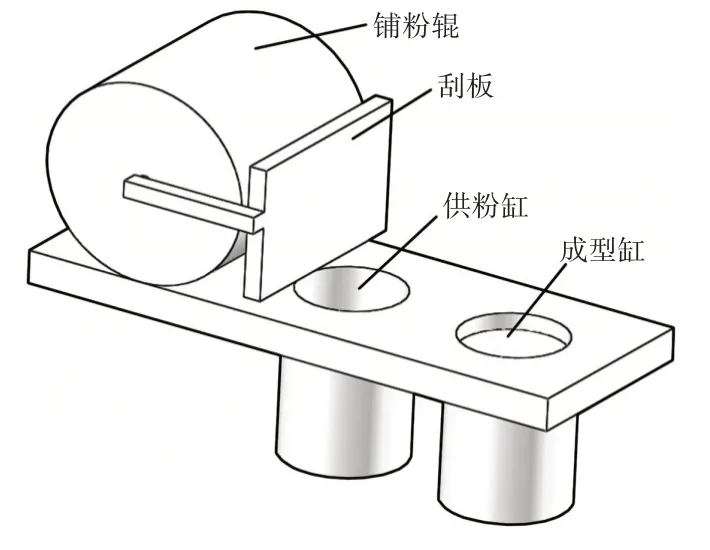

铺粉装置模型示意图,如图1所示。在选择性激光烧结成型设备中,供粉缸和成型缸的实际尺寸为直径150mm、高100mm的圆柱体,而实际所采用的粉末材料为直径0.14mm左右的球体,在EDEM软件分析过程中,如果按照实际尺寸1:1进行建模,根据体积比计算,总共需要生成30亿颗粉末粒子,大大增加仿真分析的复杂度,因此,为了简化计算难度,采用取样的方法,在建模过程中,将供粉缸和成型缸的尺寸设计为直径3mm、高度4mm的圆柱体,如图1所示。

图1 铺粉装置的模型示意图Fig.1 Model Diagram of Powder Spreading Device

2.2 材料参数

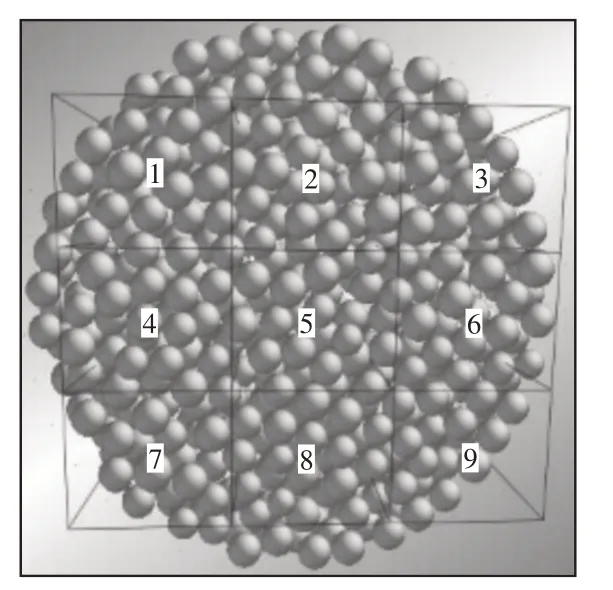

EDEM是国际通用的基于离散单元法模拟和分析颗粒系统处理操作的CAE软件,可以建立粒子固体系统的参数化模型,模拟分析颗粒生产、处理等过程,能够获得每个粒子个体的信息[7]。采用EDEM软件进行铺粉过程仿真分析时的材料参数设置,如表1所示。

表1 铺粉仿真的材料参数Tab.1 Material Parameters of Powder Spreading Simulation

根据实际的铺粉装置和所采用的粉末设置仿真时的材料参数,铺粉过程中粒子与粒子之间和粒子与铺粉装置之间的接触模型,均采用Hertz-Mindlin无滑动接触模型,粉末颗粒生成通过粒子工厂的静态生成方式实现,将整个供粉缸作为粉末颗粒的粒子工厂。

2.3 运动过程模拟

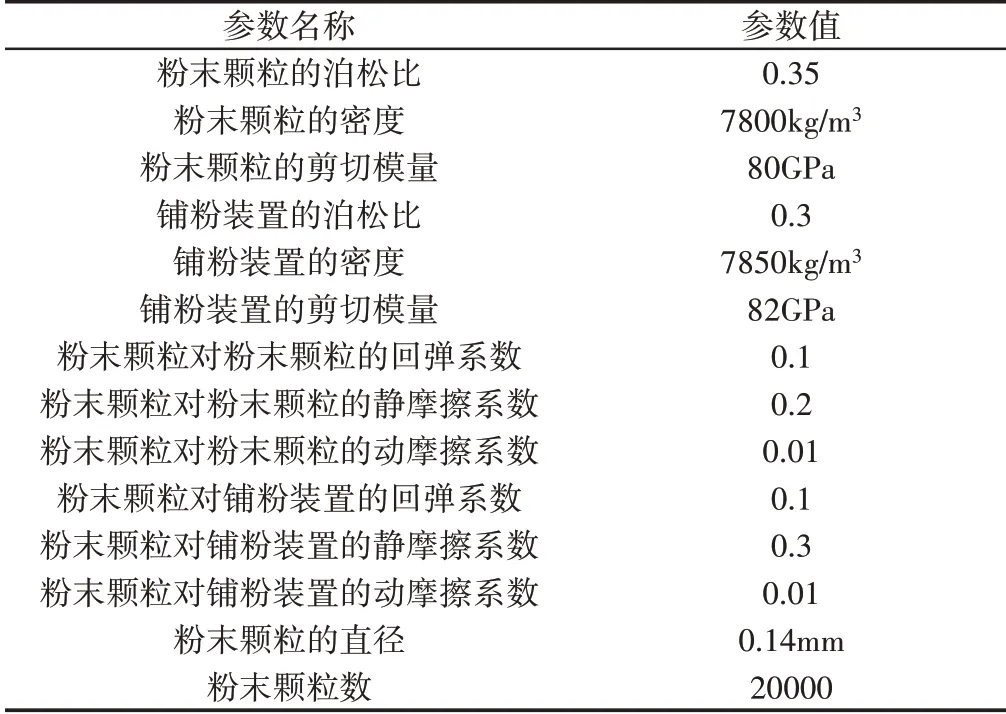

铺粉过程的仿真图,如图2所示。首先,粉末颗粒在供粉缸中随机生成,在重力作用下沉落至缸底,然后供粉缸的缸底上升一段距离,将粉末颗粒托到工作台上,最后在铺粉辊及刮板的作用下将供粉缸中的粉末带到成型缸中并压实。

图2 铺粉过程的仿真图Fig.2 Simulation Diagram of Powdering Process

根据以上的分析,粉末密度的影响因素主要有铺粉辊的半径R、铺粉辊的平动速度v和铺粉辊的自转速度ω,因此在仿真分析中改变这三个变量的参数值,得到多组仿真结果。首先选取铺粉辊的半径为3mm,铺粉辊不做自转运动,改变铺粉辊的平动速度,得到平动速度v对粉末密度的影响规律,其次,根据第一组仿真结果,得到最佳的平动速度值,并在以此平动速度运动的基础上添加铺粉辊的自转运动,得到与该平动速度值匹配最佳的自转速度值,最后,确定铺粉辊的平动速度和自转速度,改变铺粉辊的半径,得到铺粉辊半径对粉末密度的影响规律。

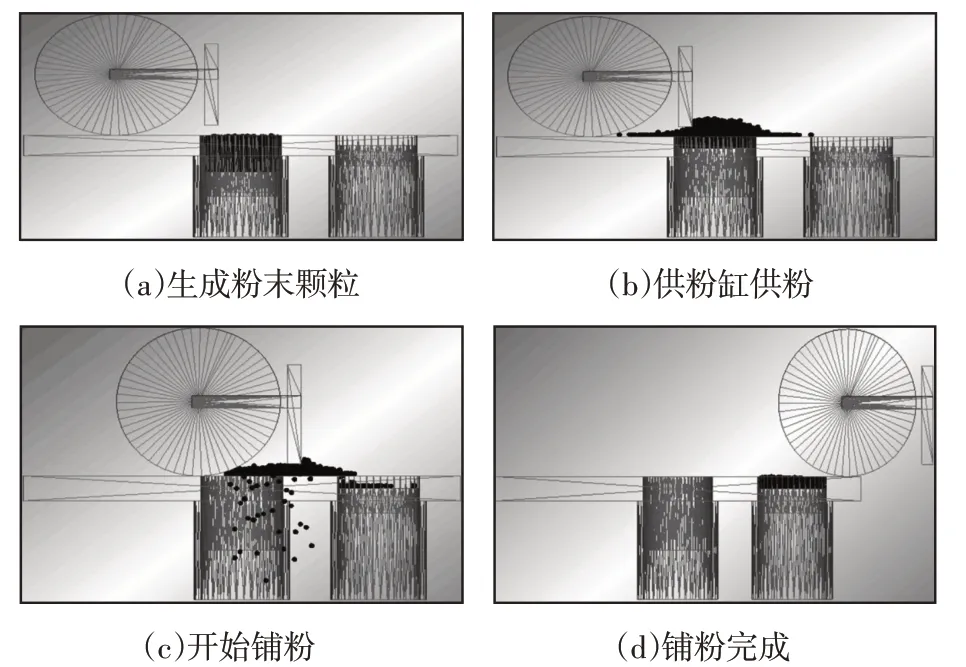

仿真结果中,主要通过整个成型缸中粉末的密度和不同区域密度的均匀性来衡量铺粉质量的好坏。铺粉完成后获得成型缸中总的粉末颗粒数,并计算整个成型缸中的粉末质量,根据公式ρm=Mm/Vm,求得不同工艺参数下整个成型缸中粉末的密度。之后将成型缸中所铺的粉末层划分成9个立方体小网格,如图3所示。分别通过求解各个网格中粉末的密度,来衡量整个成型缸中粉末密度的均匀性。

图3 粉末层网格划分图Fig.3 Grid Division Diagram of Powder Layer

3 铺粉工艺参数分析研究

3.1 铺粉辊的平动速度对粉末密度的影响

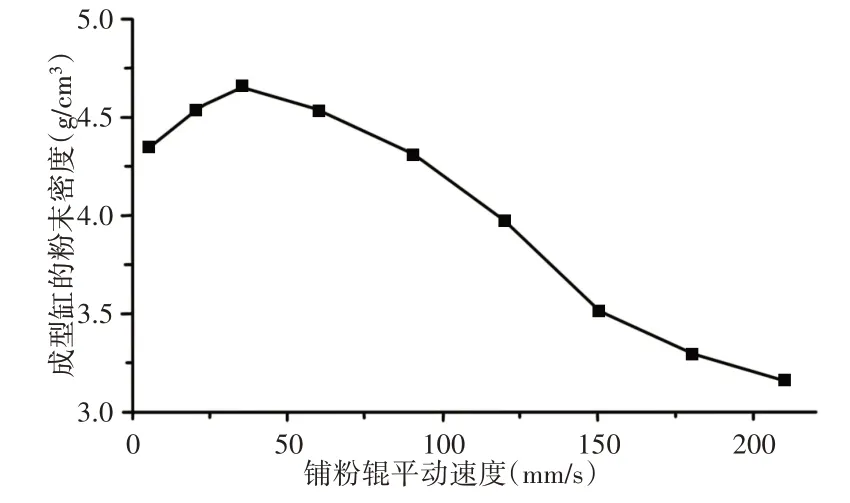

铺粉辊的平动速度决定了粉末跟随铺粉辊的水平移动距离。粉末密度随铺粉辊平动速度的变化曲线,如图4所示。

图4 铺粉辊平动速度对粉末密度的影响规律Fig.4 Influence of Translational Speed of Powder Roller on Powder Density

如图4所示,铺粉辊的平动速度为35mm/s左右时,成型缸中所铺的粉末密度达到最大值为4.659g/cm3,当铺粉辊的平动速度<35mm/s时,粉末密度随铺粉辊平动速度的增加而增大,这是因为当铺粉辊的平动速度较小时,粉末颗粒在铺粉辊作用下的水平移动速度偏小,粉末的流动性较差,因此粉末密度偏小,随着平动速度的增加,粉末的流动性增强,密度得到提高。当铺粉辊的平动速度>35mm/s时,粉末密度随着平动速度的增加而减小,其主要原因是在铺粉过程中,当粉末颗粒的水平移动速度偏高时,粉末颗粒来不及下落到成型缸中被压实便被铺粉辊带走,从而导致粉末密度降低。

3.2 铺粉辊的转动速度对粉末密度的影响

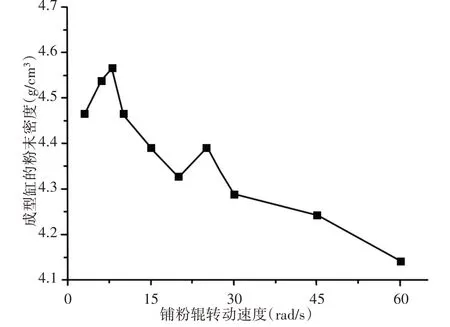

铺粉辊的转动与粉末的流动性有关,转动速度的大小决定了粉末颗粒的流向。粉末密度随铺粉辊转动速度的变化曲线图,如图5所示。

图5 铺粉辊转动速度对粉末密度的影响规律Fig.5 Influence of Rolling Speed of Powder Roller on Powder Density

由上面分析可知,铺粉辊的平动速度在35mm/s左右时,成型缸中粉末密度达到最大值,因此为得到铺粉辊转动速度对粉末密度的影响规律,保持铺粉辊的平动速度不变,且为35mm/s。当铺粉辊的转动角速度为8rad/s时,成型缸中粉末密度取得最大值为4.567g/cm3,当铺粉辊的转动角速度小于8rad/s时,粉末密度随着转动速度的增加而增大,因为铺粉辊在平动过程中转动,有助于增加粉末的流动性,使粉末颗粒落入间隙中并被压实。但当铺粉辊的转动角速度>8rad/s时,粉末密度随转动速度的增加整体呈下降趋势,因为当铺粉辊的转动速度进一步增大时,粉末在铺粉辊转动作用下,存在较大斜向上的速度,粉末颗粒在成型区没有被充分压实,因此粉末密度会降低。

3.3 铺粉辊的运动对粉末密度均匀性的影响

铺粉辊的运动对粉末密度均匀性影响的曲线图,如图6所示。其中平动速度取值为35mm/s,转动速度取值为8rad/s,分别获得铺粉辊在两种不同运动方式下,九个网格中的密度值。从图中可以看出,1号、4号、7号网格中粉末颗粒数较多,粉末密度值大,3号、6号、9号网格中粉末颗粒数较少,粉末密度值小,2号、5号、8号网格粉末密度值居中。因为1号、4号、7号网格中的粉末先与铺粉辊接触并被压实,当铺粉辊继续运动,接触到3号、6号、9号网格中的粉末时,由于粉末之间的相互挤压作用,会将之前已经铺好的粉末层上抬一个微小的距离,从而导致上述的结果。在两种情况下,分别对九个网格中粉末密度值进行分析,在铺粉辊仅平动作用下,密度的标准差值为0.548g/cm3,在铺粉辊平动和转动共同作用下,密度的标准差值为0.42g/cm3,因此铺粉辊的转动使得成型缸中粉末密度的均匀性更好,粉末层更加平整,已铺粉末层的上抬距离更小,所以在铺粉辊添加转动作用后,成型缸中总体粉末密度的最大值会比仅平动作用下偏小。

图6 铺粉辊的运动对粉末密度均匀性的影响Fig.6 Influence of Powder Roller Movement on Powder Density Uniformity

3.4 铺粉辊的半径对粉末密度及均匀性的影响

在铺粉仿真过程中,铺粉辊的转动参数对粉末颗粒的影响表现为转动时最外边的旋线速度,由上面的分析可知,当铺粉辊的半径为3mm,铺粉辊的平动速度为35mm/s,转动角速度为8rad/s时,铺粉质量较好,此时铺粉辊最外边的旋线速度vs为24mm/s,因此在研究铺粉辊半径对粉末密度及均匀性的影响规律时,应保持旋转线速度vs=24mm/s不变,得到粉末密度及均匀性随铺粉辊半径的变化曲线图,如图7所示。

由图7可以看出,当铺粉辊的半径为10mm时,成型缸中粉末密度取得最大值为4.905g/cm3,粉末密度的标准差取得最大值为0.492g/cm3,当铺粉辊半径<10mm时,随着铺粉辊半径的增大,粉末密度及其标准差整体均呈增加的趋势,这是因为铺粉辊半径越大,对粉末的作用力越大,导致已铺粉末上抬距离增大,所铺粉末的密度也会增加。当铺粉辊半径>10mm时,由于当铺粉辊半径过大,铺粉过程中与粉末接触面增大,导致已铺粉末的上抬距离减小,粉末的密度会有所降低,粉末密度均匀性增大。当铺粉辊半径为15mm时,成型缸中粉末密度取得极大值为4.7g/cm3,粉末密度的标准差值取得极小值为0.195g/cm3,粉末密度均匀性较好。

图7 铺粉辊半径对成型缸中粉末密度及均匀性的影响规律Fig.7 Influence of Powder Spreading Roller Radius on Powder Density and Uniformity in Molding Cylinder

4 设计实验

4.1 实验装置及方法

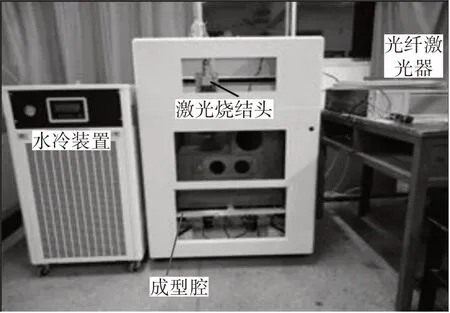

本实验采用的激光烧结机,如图8所示。光纤激光器型号为YLR-500-WC,采用水循环冷却,波长1070nm,最大输出功率为500W。

图8 激光烧结机实物图Fig.8 Picture of Laser Sintering Machine

本实验主要研究铺粉辊工艺参数对粉末密度及其均匀性的影响,由于实际操作中,粉末密度难以测量,采用成型件精度作为衡量指标。实验材料为水雾化铁粉,在铺粉辊半径15mm,平动速度35mm/s,自转角度1.6rad/s的工艺参数下进行铺粉,在预热温度80℃,激光输出功率133W,激光扫描速度1200mm/min的条件下进行单层网格成型件的激光烧结实验,网格的尺寸为6mm。烧结过程中充入氮气作为保护气体,并用游标卡尺测量成型件在激光扫描的X方向和Y方向的尺寸。

4.2 改进铺粉辊工艺参数后铺粉实验

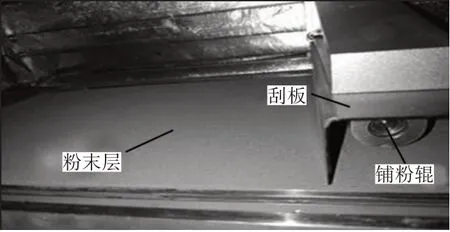

在选择性激光烧结机实物中,进行粉末的铺粉实验,其中铺粉辊的半径为15mm,设置刮板及铺粉辊的平动速度为35mm/s,铺粉辊自转速度1.6rad/s,铺粉辊最下端与粉末接触处的速度方向与其平动速度方向相同,得到粉末层的效果,如图9所示。粉末层表面平整,铺粉效果良好,可以满足激光烧结的要求。

图9 铺粉效果图Fig.9 Rendering of Powder

4.3 测试成型件精度实验

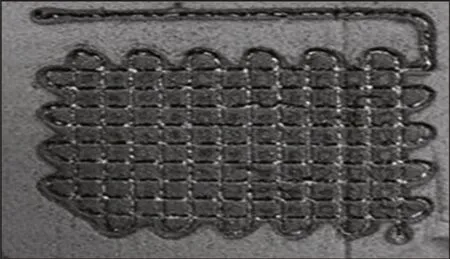

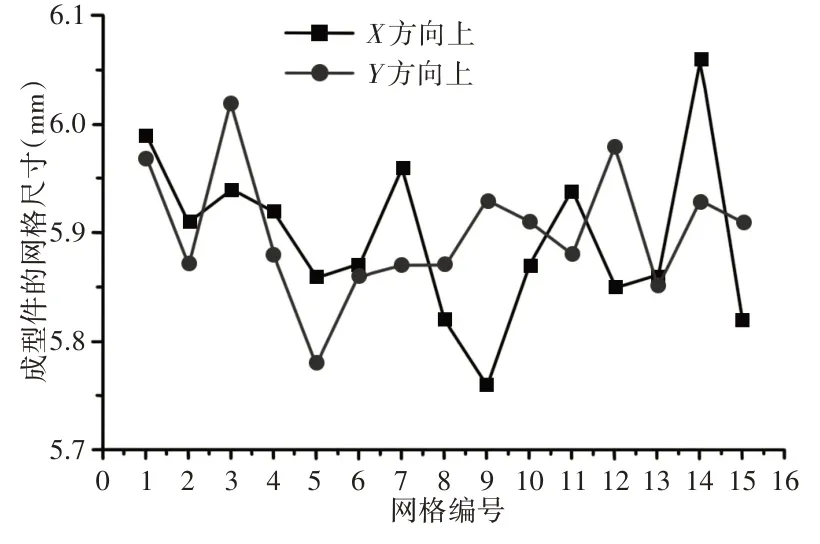

粉末经过激光烧结的作用后变为实体,会产生收缩变形,如图10所示。从图11中可以看出,单层网格成型件的尺寸大部分在6mm以下,这是由于成型件的收缩变形导致成型尺寸偏小,且烧结前粉末的密度越小,成型件尺寸的偏差值越大,图中大部分网格尺寸的偏差在0.2mm以内,收缩率较小,表明此时铺粉密度及均匀性已取得佳值。

图10 单层网格成型件图Fig.10 Single-Layer Grid Forming Part Diagram

图11 成型件的尺寸曲线图Fig.11 Dimension Diagram of the Molded Part

5 结论

采用EDEM软件进行了铺粉过程的仿真分析,以成型缸内粉末密度及其均匀性两个参数衡量铺粉工艺参数的优劣。

(1)当铺粉辊的平动速度<35mm/s时,粉末密度随铺粉辊平动速度的增加而增大,在35mm/s时取得极值,继续增加平动速度将使粉末密度减小。

(2)铺粉辊添加转动会使成型缸中粉末密度的均匀性更好,粉末层更加平整,成型缸中总体粉末密度的最大值会比仅平动作用下偏小。

(3)在保持铺粉辊最外边的旋线速度vs=24mm/s不变时,在半径为10mm处取得密度最大值4.905g/cm3,在15mm处取得密度标准差最小值0.195g/cm3。

(4)最佳工艺参数组合为:铺粉辊半径15mm,平动速度35mm/s,自转角度1.6rad/s,此时粉层的密度4.7g/cm3,密度标准差为0.195g/cm3。