复合材料热压罐模具温度场分析及二次开发

2022-02-23韩志仁吴莉莉肖树坤

韩志仁,付 华,吴莉莉,肖树坤

(1.沈阳航空航天大学航空宇航学院,辽宁 沈阳 110136;2.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136;3.洪都航空工业集团有限责任公司,江西 南昌 344700)

1 引言

热压罐成型技术是生产复合材料的主要方法,在生产大面积复杂形状的飞机蒙皮、壁板等结构中使用较多[1]。文献[2-5]指出在热压罐工艺中,复合材料常常因为温度分布不均匀从而产生残余应力,引起结构变形,影响成型质量。然而复合材料的温度变化主要受成型模具的温度场影响,所以随着计算机技术的提高,大量的学者利用有限元仿真技术对复合材料成型模具的温度场进行研究。例如:文献[2]采用CFX软件研究了热压罐固化工艺参数及模具摆放位置对模具温度场的影响。文献[6]使用Fluent软件模拟了复合材料热压罐成型工艺的流场和温度场。文献[7]选择PAM-AUTOCLAVE软件模拟了热压罐工艺中复杂的多物理耦合情况。

目前大多数学者的研究重点都是结合流体力学和传热学的知识研究模具的传热路径和热压罐罐内的流态分析等,很少有人研究仿真模拟过程中的几何建模,网格划分,材料定义等前处理问题,然而这些问题是不可忽视的,它们是完成热压罐内模具温度场分析的必要条件。

所以,如何高效地建立几何模型,如何快速规范地划分温度场网格,以及如何将复合材料的传热属性进行等效是一个急需研究的问题。基于ANSYS Workbench软件平台,利用二次开发技术,将模具温度场分析中的参数化建模过程以及网格生成方法进行程序的固化封装,设计出易于操作的良好界面,为使用者提供方便,也具有一定的意义。

2 有限元分析技术

2.1 几何建模分析

2.1.1 几何模型的简化

进行热压罐中复合材料成型模具的温度场仿真,首先需要对热压罐成型工艺中的实物模型进行合理的简化。在不影响分析结果的前提下,将模具简化成平面型框架式模具;将模具表面的复合材料构件简化成实体模型;将含有内外腔的热压罐简化成只考虑内腔流体区域的模型。简化后的整体模型,如图1所示。

图1 整体简化模型Fig.1 Overall Simplified Model

2.1.2 模具参数化设计

针对不同尺寸的复合材料构件,所需的成型模具的尺寸也不同,反复的手动建模将增大仿真的工作量。所以有必要对复杂的成型模具进行参数化设计,根据模型的设计规则对模具的各部分尺寸建立参数关联,使其模型能随着有效参数的改变而自动修改。为程序开发自动实现建模,节省设计时间奠定了基础。

简化后的平面型框架式模具由顶部规则的矩形平面和底部具有相同尺寸的支撑框格组成。底部的支撑框格是由带有通风孔和均风孔的横纵壁板垂直交叉而成,如图2所示。

图2 平面型框架式模具Fig.2 Flat Frame Mold

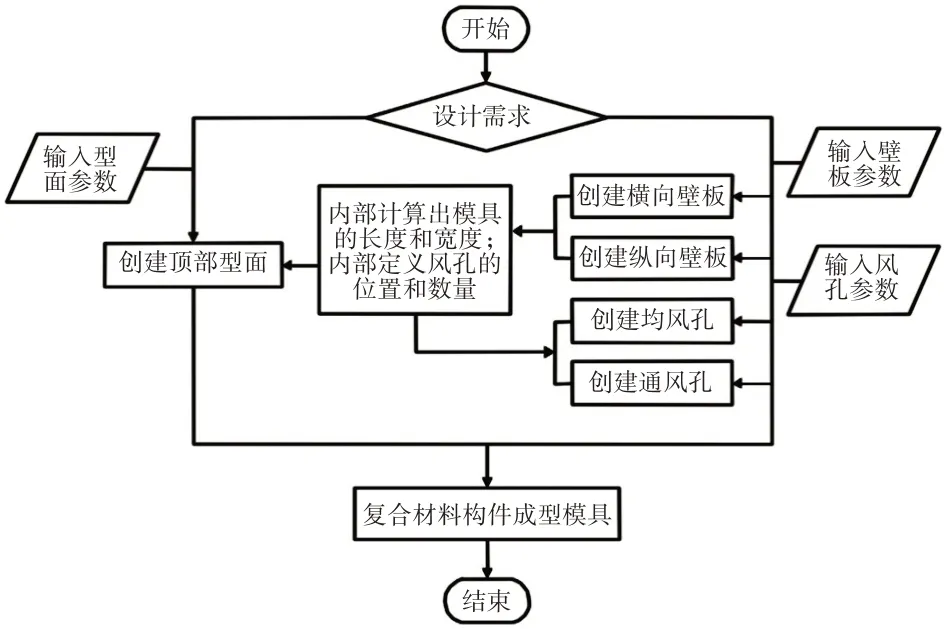

根据成型模具的建模过程,设计模具的参数化设计流程,如图3所示。

图3 模具参数化设计流程Fig.3 Parametric Design Process of Mold

下面以平面型框架式模具的横向壁板,型面,通风孔及均风孔为例,介绍参数化设计方法的应用。如图4所示,模具的有效参数如下:

图4 模具有效尺寸图Fig.4 Effective Size Drawing of Mold

R表示均风孔的半径;

t2表示模具型面的厚度;

H表示底部支撑框格的高度;

L表示通风孔的长度;

t1表示支撑壁板的厚度;

W表示通风孔的宽度;

D表示两支撑壁板之间的距离。

横向壁板的长度为t1×4+D×3,其中4表示与之配合的纵向壁板的数量,3表示通风孔的个数(纵向壁板的数量-1)。现在令横向壁板的长度表示整个模具的宽度(也是模具型面的宽度),用W1表示;纵向壁板的长度表示整个模具的长度(也是模具型面的长度),用L1表示;横向壁板的个数用x表示;纵向壁板的个数用y表示。则模具的宽度W1=t1×y+D×(y-1);模具的长度L1=t1×x+D×(x-1)。

应用以上的参数化设计规则实现模具模型的整体设计,可根据设计需求自动控制模具尺寸以及横纵方向的框格数量。

2.2 划分网格分析

在模具温度场分析中,网格划分困难主要来源于两个方面,复杂的几何形状和复杂的物理性状。针对此问题,研究了模具温度场分析中固体域和流体域的网格生成方法。

2.2.1 固体域网格生成方法

在有关流体力学计算中,对于成型模具这样的复杂结构,采用分块结构化网格精度高但自动化效率低;使用非结构化网格自动化效率高但精度低。所以采用一种能综合考虑以上两种网格优势的混合单元网格划分方法“,六面体主导网格划分方法”。此方法主要采用六面体单元来划分,对复杂模型无法划分完整六面体网格的部分自动用四面体、锥形体和楔形体来补充处理,无需手动分块处理,并且只需要控制一个网格尺寸即可完成网格的划分。

应用此方法对模具和复合材料构件进行网格划分,结果复合材料单元全部为六面体,模具单元绝大部分为六面体少数为四面体极少数为锥形体和楔形体。

2.2.2 流体域网格生成方法

在流固耦合传热过程中,流体边界层处的网格直接影响计算的精度,因此需要将边界层处的网格进行加密处理。目前多种边界层网格生成方法都利用混合网格的技术,在边界处生成各向异性的体网格,在远物面生成四面体网格。

选择常用的“平滑过渡法”划分边界层网格,此方法是在邻近层之间保持平滑的体积增长率,边界层的总厚度取决于基础表面网格尺寸。通过控制过渡比、最大层数、增长率三个用户参数即可快速的生成网格。应用此方法划分圆柱形流体区,边界层处为楔形体和锥形体,远物面处为四面体。

划分后的网格,如图5所示。

图5 网格图Fig.5 Grid Diagram

2.3 复合材料等效

树脂和纤维结合成的预浸料是制造大多数复合材料构件的原材料,复合材料构件最后由预浸料按角度铺层后压实固化成型。在固化的过程中,树脂的密度、比热容、热导率会随温度和固化度的变化而变化,纤维的比热和热导率也受温度影响。为了简化这种复杂的关系并基于软件的计算能力,这里将复合材料的铺层结构等效成一个均质材料实体,利用特征体积法[8]来计算复合材料的传热属性。计算公式如下所示:

式中:ρ,C,k—复合材料的密度,比热和热导率;

Vm,ρm,km—树脂的体积分数,密度,热导率。

复合材料看成一个整体后,树脂的体积不再变化,已知纤维的体积分数,则树脂的体积分数Vm=1-Vf。由于纤维的纤维方向比横向方向具有更高的力学性能和更低的热膨胀系数,所以将复合材料的平面热导率以纤维为主,厚度方向热导率以树脂为主[9]。

3 二次开发技术

3.1 二次开发的方法

本研究中的二次开发主要依据ANSYS Workbench中的两大技术:(1)开发工具SDK;(2)内置脚本引擎。

Workbench是基于模块化的架构开发而成的协同仿真环境,协同仿真环境[10]就是将商用软件与自制软件有效集成后来解决产品研发过程中的仿真分析流程和数据管理等问题的集成平台。其中SDK是Workbench架构下集成其它外部程序的主要接口,支持用户通过插件的方式对其进行扩展,用户能够利用外部的程序编辑器通过C#、C++、VB等语言进行组件的开发,将程序编译成DLL文件,再通过XML文件将生成的DLL文件配置到Workbench中,则应用程序嵌入到ANSYS Workbench中。基于此项技术研究如何将热压罐模具温度场仿真中所用的组件进行重新组合后,通过外部程序来固化仿真流程,在Workbench的起始界面嵌入新的流程模板。

Workbench框架支持在Window平台上利用JavaScript或VBScript来开发应用程序,对所有的应用程序而言,它是一个基于HTML和XML的父级环境。在图形用户界面(GUI)中,用户能够根据需求激活并调用任意的脚本应用程序,实现相应的功能。基于此项技术对Workbench中的建模模块(DM)和仿真模块(DS)进行二次开发,研发出针对热压罐成型模具温度场仿真的建模模板和网格划分模板。

3.2 二次开发的内容

3.2.1 流程模板的开发

在Workbench的Addins文件夹中新建一个文件,用来存放之后编译程序生成的DLL文件;进入Workbench界面后,将仿真流程录制成带有.wbjn后缀的宏文件,利用外部程序编译软件Visual Studio编辑流程模板菜单,并加载流程宏文件;编译成功后,将生成的带有.dll后缀的文件复制在新建文件中,并将生成的带有.xml后缀的文件复制到Configuration文件夹中;配置完成后重新启动Workbench,流程模板菜单自动加载,点击下拉菜单,工程视图界面自动加载温度场分析流程,如图6所示。

图6 流程模板Fig.6 Template of Process

3.2.2 建模模板的开发

DM模块是面向参数化建模的工具,在此模块中开发的建模模板,如图7所示。包含自定义菜单模板和参数化模板两部分。

利用XML在DM模块的内置菜单文件中添加自定义菜单名称。利用HTML设计参数化模板的界面,并为模型的每个有效参数都设置一个id名。在开发的JS脚本程序中获取每个id的值,利用数学关系定义模型草图,并调用拉伸、阵列、布尔、新建平面等内置的JS脚本命令函数来完成模型的建立。

利用XML编写模型数据的保存和导入的功能,保证尺寸参数能够自动进行后台保存,以方便下一次进入DM模块时模型数据直接加载,还可以通过创建的打开和保存按钮进行模型数据的导入和保存。

在DM模块内置的脚本文件夹中新建一个脚本文件,在此脚本文件中激活菜单模板的id值,并建立菜单模板与参数化模板的联系,当点击下拉菜单时自动加载参数化模板界面。最后将此文件配置到DM模块的config.xml文档中,表示DM模块开发的所有内容都已经嵌入其中。

参数化模板是针对典型的平面式框架式模具所开发的,如图7所示。若设计一些曲面型的模具,如图8所示。参数化及开发的思想都与平面型模具的相同,只是模具的有效参数有所不同。

图7 建模模板Fig.7 Template of Modeling

图8 曲面型框架式模具Fig.8 Curved Frame Mold

3.2.3 网格模板的开发

DS模块是有限元分析的前后处理工具,Meshing属于DS模块中的一部分,在此界面中进行网格模板的开发。模板界面,如图9所示。

图9 网格模板Fig.9 Template of Meshing

网格模板与建模模板的开发思路相同,只是在DS模块相应的文件中进行开发。通过调用内置及外部开发的脚本文件实现网格模板的功能。

4 应用算例

算例模型:采用由建模模板设计的长、宽、高分别为850mm,640mm,330mm的平面型框架式模具,模具材料为钢;采用直径为1000mm长度为1500mm的圆柱流体,流体材料为空气;采用长、宽、厚度分别为710mm,500mm,10mm的复合材料。各结构的材料属性,如表1所示。

表1 材料属性Tab.1 Properties of Materials

(1)风速对模具温度场的影响

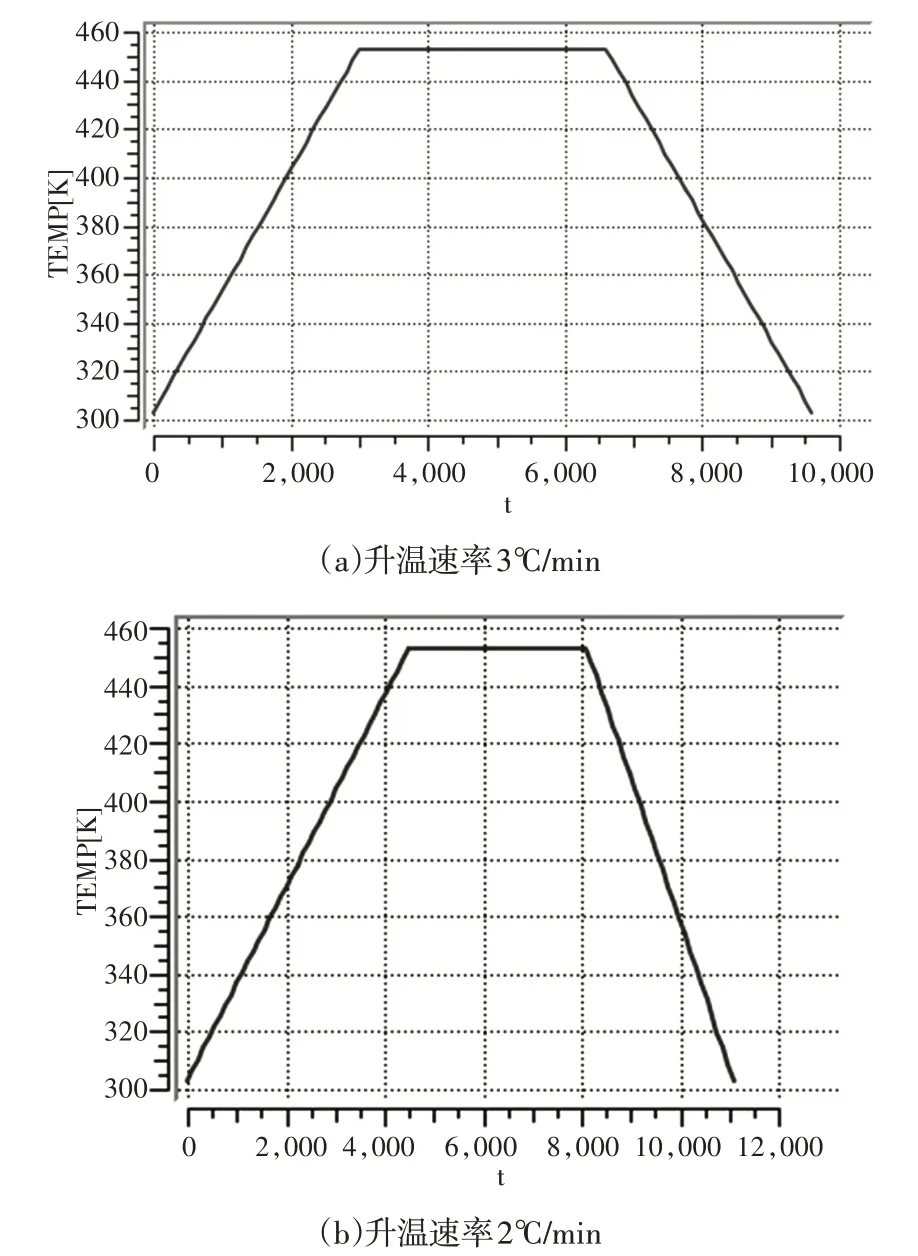

入口处分别设置速度为2m/s、4m/s、6m/s、8m/s的流速和温度曲线;出口处设置1×105Pa的大气压,如图10(a)所示。

图10 入口温度曲线Fig.10 Temperature Curve of Inlet

通过模拟计算得到在不同的风速下模具型面的最大温差变化,如图11所示。

图11 不同风速下模具型面最大温差变化Fig.11 The Maximum Temperature Difference of Mold Surface under Different Wind Speed

(2)升温速率对模具温度场的影响

入口处流速4m/s不变,温度曲线分别设置10(a)、10(b);出口处设置1×105Pa的大气压。

通过模拟计算得到在不同的升温速率下模具型面的最大温差变化,如图12所示。

图12 不同升温速率下模具型面最大温差变化Fig.12 The Maximum Temperature Difference of Mold Surface under Different Heating Rate

分析计算结果,关于风速及升温速率对模具型面最大温差的影响,得出如下结论:

(1)模具型面最大温差随着风速的增大而减小,最大温差的最大值出现在升温阶段结束时,最大温差的最小值出现在保温阶段结束时。

(2)模具型面的最大温差随升温速率的增大而增大。

5 结论

(1)对复合材料成型模具参数化建模的研究,很好的解决了手动建模速度慢、易出错的问题;

(2)对模具温度场网格生成方法的研究,提高了温度场网格划分的效率及精度,也为其它流固耦合问题的研究提供了参考;

(3)复合材料等效的方法,为众多流体仿真软件无法模拟真实复合材料结构提供一个解决方法;

(4)基于Workbench软件平台开发的模板,提高了复合材料成型模具温度场仿真的效率,也为从事开发的设计人员提供了一定的参考;

(5)通过模拟风速及升温速率对模具温度场的影响,得知适当的提高风速和降低升温速率都能够改善模具温度场的均匀性。