基于柔顺机构的二维振动平台设计与分析

2022-02-23黄思硕

商 鹏,黄思硕,毛 翔,刘 伟

(河北工业大学机械工程学院,天津 300130)

1 引言

在加工结构复杂且具有特殊功能的微型零件时,微细加工技术占有极其重要的地位。但加工硬脆材料时,容易出现刀具磨损、加工表面质量差、加工效率低等问题。振动辅助微细加工具有减小切削力、降低刀具磨损率、减少毛刺形成、提高表面光洁度等优点[1]。因此,在加工硬脆材料等难加工的微型零件时,振动辅助微细加工成为了一种有效的加工方法。

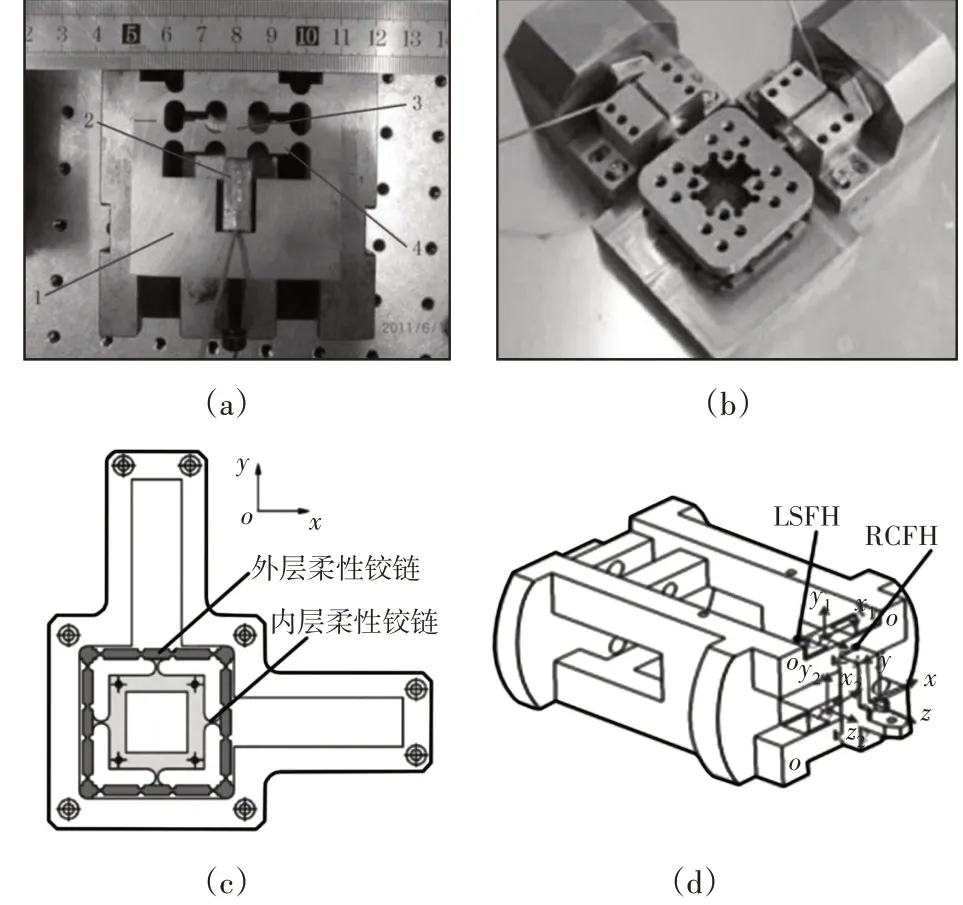

振动辅助微细加工在原有进给运动的基础上,通过施加于刀具和工件之间的高频与合适振幅的位移,例如借助压电促动器(PEA)对工件施加高频振动,可实现切削刃与工件的周期性分离,从而提高加工质量[1]。由于PEA具有亚纳米级分辨率、亚毫秒响应、高工作频率、高承载能力、高力产生和高刚度等优良性能。因此,广泛应用于精密和高速微进给加工领域[2-3]。柔顺机构对满足微制造业的要求具有重要作用。与传统刚性机构相比,柔顺机构可实施整体式设计和加工。因此,具有免于装配,且无间隙和摩擦、无需润滑等优点[4-6]。近年来,柔顺机构在微尺度精密操作中得到了广泛应用。考虑微型铣床的空间布局及其电主轴的结构限制,一些学者利用PEA驱动的振动平台辅助加工。文献[7]设计了一种基于八个平行对称布置的圆弧型柔性铰链的单自由度振动辅助加工平台,并使用压电促动器驱动,其一阶固有频率为7259Hz,振幅为10.25μm,如图1(a)所示。文献[8]设计了一种非谐振式振动辅助工作台,其一阶固有频率为9597Hz,振幅为4.5μm,如图1(b)所示。通过Z向柔性铰链提升了振动平台的轴向刚度,但是由于连杆作用,反而加大了振动平台的轴向位移。因此,并不能保证微细加工的精度。同时,其没有考虑压电促动器直接推动振动工作台随后回缩时,压电促动器与振动工作台处于分离状态,对振动工作台的运动精度有影响。一侧压电促动器动作时,另一侧的压电促动器会受到剪切力,容易导致压电促动器的损伤。文献[9]设计了一种压电促动器驱动的非谐振式两自由度振动平台,通过内外两层柔性机构减小了平台的寄生运动,实现了振动辅助微细加工的目的,其一阶固有频率为3269Hz,振幅为20μm,但其实现的振动频率和振幅还有待提高,如图1(c)所示。合理设置振动频率与主轴转速之间的比值,加工了特定疏水性能的表面纹理。文献[10]设计了一种椭圆振动辅助加工装置,通过对称布置的柔性铰链,实现了振动辅助车削的目的,其一阶固有频率为2600Hz,振幅为30μm,但其柔性铰链的加工精度不易保证,从而辅助微细加工的精度不能准确控制,如图1(d)所示。综合以上分析可知,振动辅助加工可以提高被加工件的加工质量。通过压电促动器驱动的非谐振式振动平台可以为加工提供连续的振动和较大的工作行程,但各个振动平台的一阶固有频率和振幅具有差异性,不能保证在较大的一阶固有频率下具有较大的工作行程。轴向刚度需要提高,以保证振动辅助加工的平面精度。

图1 典型振动平台示意图Fig.1 Schematic Diagram of Typical Vibration Stage

因此,设计一种一阶固有频率高、工作行程合理、轴向刚度大、柔性铰链对称、结构紧凑、具有解耦效果的二维柔顺振动平台具有重要意义。在综合现有技术的基础上,提出了一种新型的二维柔顺振动平台。

2 振动平台设计

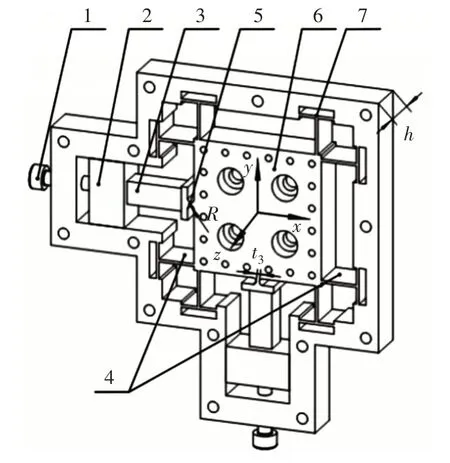

基于柔性铰链的新型二维柔顺振动平台,如图2所示。该平台包括直梁型柔性铰链、双直梁型柔性铰链、圆弧型柔性铰链、压电促动器、工作台、预紧螺钉和预紧块。柔性铰链关于XZ和YZ平面具有镜像对称性。二维柔顺振动平台采用整体式设计,其工作台位于二维柔顺振动平台的中间位置,通过对称布置的双直梁型柔性铰链与对称布置的直梁型柔性铰链连接,实现了振动平台的解耦,如图3所示。压电促动器通过预紧螺钉固定在预紧块上,产生输入位移。当Y向压电促动器产生输入位移时,工作台的运动会对X向压电促动器的横向运动产生剪切效应。由于陶瓷材料的脆性,横向剪切产生的弯曲和扭转力矩会对压电促动器造成损坏。因此,沿驱动方向布置的圆弧型柔性铰链将压电促动器与工作台连接起来,保护压电促动器免受剪切力而损坏。同时,为了避免工作台在快速移动时与压电促动器发生分离,需施加适当的预载位移[11]。因此,预紧螺钉通过预紧块为压电促动器提供所需的预紧力。

图2 二维柔顺振动平台结构示意图Fig.2 Structural Diagram of the 2-DOF Compliant Vibration Stage

图3 解耦运动示意图Fig.3 Schematic Diagram of Decoupling Motion

该新型的二维柔顺振动平台采用了对称布置的双直梁型柔性铰链和直梁型柔性铰链,可以消除工作台的寄生运动与耦合误差。沿驱动方向的圆弧型柔性铰链保护压电促动器免受剪切力而损坏。为保证工作台工作带宽大、运动精度高,设计完成了基于柔顺机构的二维振动平台。

3 建模与分析

提出的二维柔顺振动平台按表1给出的结构参数进行设计,相应的结构符号,如图2、图3所示。材料为铝合金7075-T651,其物理力学性能,如表2所示。由于二维柔顺振动平台的结构具有对称性,因此,分别分析单向和双向压电促动器作用时,二维柔顺振动平台的性能即可满足使用要求。

表1 振动平台主要参数(单位:mm)Tab.1 Main Parameters of the Vibration Stage(Unit:mm)

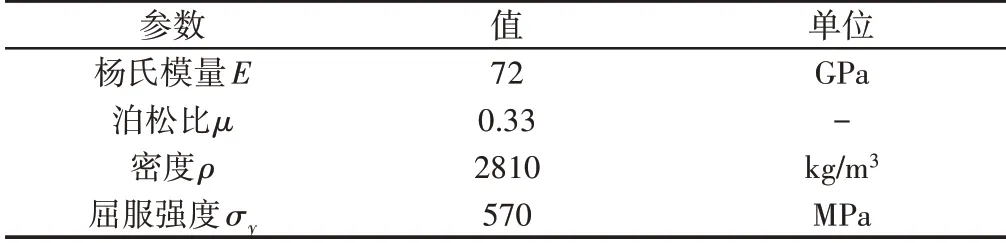

表2 铝合金7075-T651的物理力学性能Tab.2 Physical and Mechanical Properties of Aluminum Alloy 7075-T651

3.1 动力学分析

3.1.1 动力学理论分析

从动力学的角度看,二维柔顺振动平台可以等效为刚度阻尼系统,其等效动力学模型,如图4所示。图中:kf和kPEA—二维柔顺振动平台与压电促动器的等效刚度;cf和cPEA—二维柔顺振动平台与压电促动器的等效阻尼系数;M—二维柔顺振动平台的等效质量。其中,kDLPH—双直梁型柔性铰链的等效刚度;kLSFH—直梁型柔性铰链的等效刚度和kRCFH为圆弧型柔性铰链的等效刚度。kDLPH、kLSFH和kRCFH的方程可以分别表示为:

图4 二维柔顺振动平台等效动力学模型Fig.4 Equivalent Dynamic Model of the 2-DOF Compliant Vibration Stage

当压电促动器作用时,其为工作台提供位移。假设当Y向压电促动器输入力为F时,工作台对应的位移为Δx。

外力做功为:

双直梁型与直梁型柔性铰链储存的应变能分别为:

式中:ni—直梁型柔性铰链的个数。

忽略能量损失,柔性铰链储存的总应变能为:

因此,当一个压电促动器作用时,二维柔顺振动平台的总刚度为:

式中:ni—直梁型柔性铰链的个数。

二维柔顺振动平台的一阶固有频率为:

3.1.2 动力学有限元分析

通过ANSYS Workbench 19.0对二维柔顺振动平台进行动力学分析,进行网格划分[12],获得了该振动平台的固有频率结果,如图5所示。有限元分析的前两阶固有频率分别为4144.9Hz和5791.8Hz。一阶固有频率形状表示振动平台绕Z轴的旋转运动,如图5(a)所示。二阶固有频率形状表示振动平台沿Y轴方向平移产生的运动,如图5(b)所示。无压电促动器时,二维柔顺振动平台的固有频率结果,如表3所示。

表3 振动平台的固有频率与工作行程Tab.3 Natural Frequency and Working Stroke of the Vibration Stage

图5 振动平台的前两阶模态Fig.5 The First Two Modes of the Vibration Stage

3.2 静力学分析

考虑到振动辅助微细加工对振幅的要求,需分别研究单向驱动和双向驱动时,二维柔顺振动平台能够提供的极限工作行程,分析其工作带宽,对于将振动辅助微细加工技术推广到实际工业应用具有重要意义[10]。选定P-016.20P型压电促动器驱动工作台,设定名义实际位移为28μm。

3.2.1 静力学理论分析

(a)单向驱动时静力学理论分析

不考虑压电促动器的接触刚度,单向驱动时工作台的静力学位移为:

式中:xnom—压电促动器的名义实际位移。

由于X向压电促动器与Y向压电促动器的加载条件相同,故当其单独作用时,其静力学矢量位移满足以下条件:

—y向压电促动器单独作用时工作台的静力学矢量位移。

(b)双向驱动时静力学理论分析

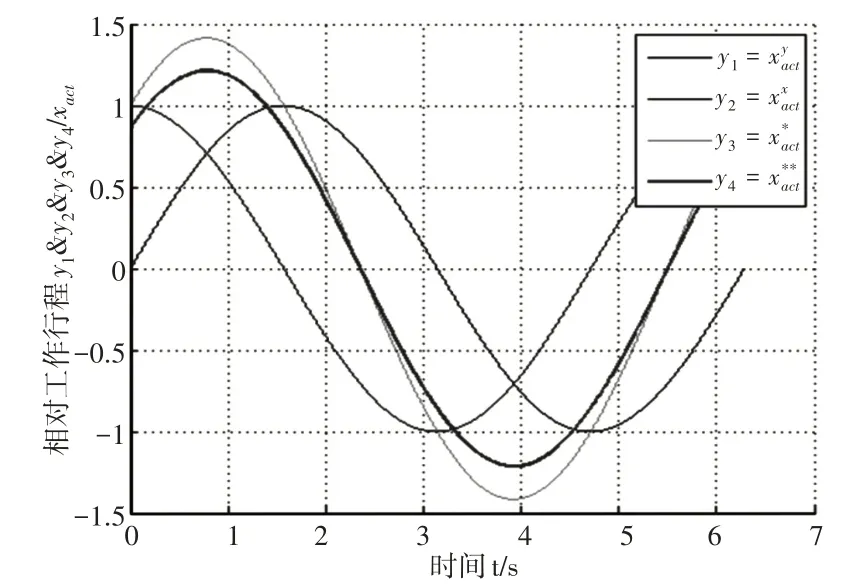

假设两个方向的刚度之间没有相互影响,当设定两个相位角相差90°的压电促动器同时驱动二维柔顺振动平台时,则双向驱动时工作台的位移曲线,如图6所示。双向驱动时工作台的静力学位移为:

当两个压电促动器同时驱动二维柔顺振动平台时,二维柔顺振动平台的总刚度为:

不考虑压电促动器的接触刚度,考虑两个方向刚度之间的相互影响,则双向驱动时工作台的位移曲线,如图6所示。双向驱动时工作台的静力学位移为:

图6 工作台相对工作行程曲线Fig.6 Relative Working Stroke Curve of the Worktable

3.2.2 静力学仿真分析

(1)单向驱动时静力学仿真分析

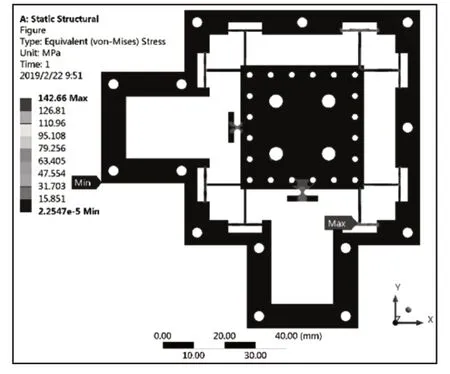

当Y向压电促动器驱动工作台运动时,通过ANSYS Workbench 19.0对二维柔顺振动平台进行静力学仿真分析,获得了该振动平台的静力学位移结果,如图7所示。工作台的总行程为22.596μm,工作行程为22.591μm,如表3所示。此外,当Y向压电促动器驱动工作台振动时,最大应力出现在右侧下方双直梁型柔性铰链与直梁型柔性铰链的交点处,其对应值为142.66MPa,远低于铝合金7075-T651的屈服强度,如图8所示。

图7 单向驱动时振动平台静力学仿真分析结果Fig.7 Static Simulation Analysis Results of the Vibration Stage with One-PEA

图8 单向驱动时振动平台Von Mises应力分布Fig.8 Von Mises Stress Distribution of the Vibration Stage with One-PEA

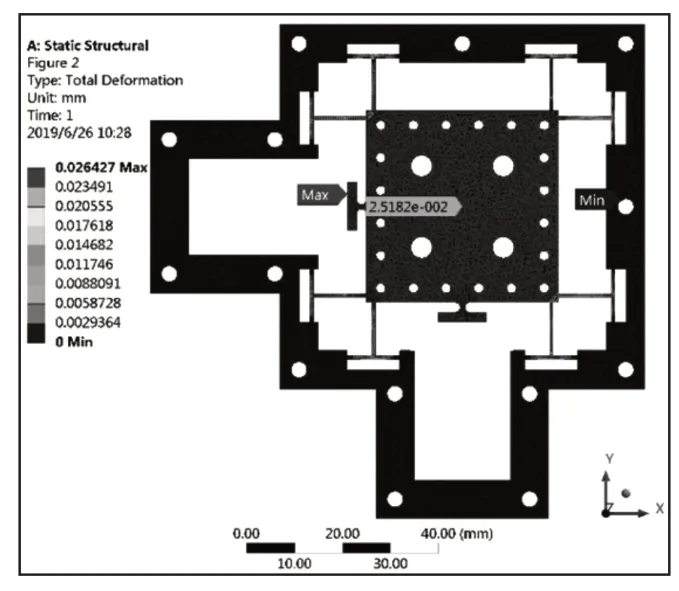

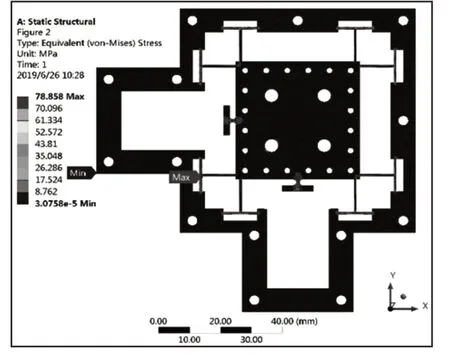

(2)双向驱动时静力学仿真分析

当两个相位角相差90°的X向与Y向压电促动器同时驱动工作台运动时,通过ANSYS Workbench 19.0对二维柔顺振动平台进行静力学仿真分析,获得了该振动平台的静力学位移,如图9所示。双向压电促动器驱动时,其工作行程为25.18μm,结果如表3所示。此外,当两个相位角相差90°的X向与Y向压电促动器同时驱动工作台振动时,最大应力出现在左侧下方双直梁型柔性铰链与直梁型柔性铰链的交点处,其对应值为78.858 MPa,远低于铝合金7075-T651的屈服强度,如图10所示。

图9 双向驱动时工作台的工作行程Fig.9 Working Stroke of the Worktable with Two-PEAs

图10 双向驱动时振动平台Von Mises应力分布Fig.10 Von Mises Stress Distribution of the Vibration Stage with Two-PEAs

(3)轴向刚度静力学仿真分析

考虑到振动辅助微细加工平面时,被吃刀量达到了微米级。为保证加工精度,对工作台的轴向刚度提出了较高要求。工作台的轴向刚度为:

式中:Fz—轴向切削力;xz—工作台的轴向位移。

假设工作台受到的轴向切削力为1N,工作台的轴向位移,如图11所示。则工作台的轴向刚度为16.17N/μm。

图11 工作台轴向位移Fig.11 Axial Displacement of the Worktable

4 结论

设计了一种新型压电驱动的二维柔顺振动辅助微细加工平台。采用双直梁型柔性铰链与直梁型柔性铰链对称布置,消除了平台的寄生运动与耦合误差。沿驱动方向布置的圆弧型柔性铰链,保护压电促动器免受剪切力而损坏。

在理论建模与有限元理论的基础上,分别研究了二维柔顺振动平台的动力学特性和与静力学特性,获得了其模态特性与位移特性。为了获得更加全面的二维柔顺振动平台的静力学特性,分别研究了单向和双向驱动情况下振动平台的极限工作行程。研究表明,相较于忽略两个方向刚度相互作用时,双向驱动时振动平台的位移特性下降14.2%。同时,工作台的轴向刚度大,减少了自身变形对加工的影响。通过结果对比分析,两者吻合程度高,说明该平台结构合理,满足预期设计目标。同时,综合平衡了二维柔顺振动平台的动静态特性,在一阶固有频率高的前提下,振幅工作带宽大,可对工件施加高频振动并实现切削刃与工件的周期性分离,对于保证加工精度、改善不同尺度表面织构的加工灵活性具有重要意义。