抗性消声器内部流场对传递损失的影响研究

2022-02-23赵立铭孙银银梁才航

唐 焱,赵立铭,孙银银,梁才航

(桂林电子科技大学机电工程学院,广西 桂林 541004)

1 引言

柴油机具有良好的燃油经济性,目前已广泛应用于各系列客车。数据表明柴油机排气噪声远大于汽油机,约占汽车总噪声强度的33%,成为柴油车最大的噪声源之一[1],对乘员及用车环境造成严重影响。由于柴油发动机客车数量的急剧增长,高性能柴油机消声器产品的研发和应用成为业内亟待解决的问题。

柴油机运行产生的高温、高压废气经消声器减噪排放的效率取决于内部温度、流速、气压场的变化,且消能过程形成的湍流和冲击会导致硬件结构振动,产生再生噪声,严重影响消声器性能。受消声器内部结构分布的影响,通道内温度、流速、气压等场的变化十分复杂,实体试验研究成本高、周期长[2]。故常用仿真试验的方法对柴油机排气消声器进行数值仿真分析。传递损失是评价消声器声学特性的重要参数,在以往的消声器传递损失计算过程中,将消声器的内部视为恒定不变的流场,忽略了消声器流场变化以及结构参数对其传递损失的影响,计算结果不精准,导致消声器的消声性能出现错峰,消声效果不佳,对消声器的结构优化造成了很大的阻碍。声波在传播过程中各因素相互干扰,消声器的内部流场对消声器的传递损失影响不一,如果盲目的去提高消声器的传递损失,反而会影响发功机的工作效率,造成资源浪费。

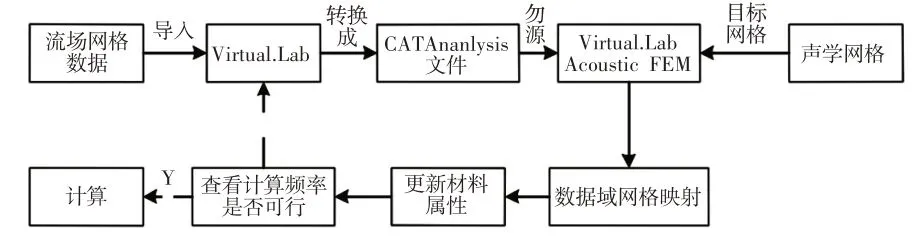

实体消声器结构复杂,其内部气体的流动是三维非定常的。对于流场的变化,尤其是对压力场和温度场的分布研究较少。鉴于此将借助流体FLUENT仿真软件讨论将CFD(Computational Fluid Dynamics)引入到排气消声器的设计当中,定量分析消声器内部流场的变化规律,并计算流场效应下的消声器传递损失,从而保证消声器传递损失的精度和稳定性。通过对排气消声器内部流场的数值模拟,并将流场网格数据映射到Vortual.Lab Acoustics当中计算流场影响下的消声器传递损失,寻找出对传递损失影响最大的因素,为消声器的设计优化提供依据。来确定提高传递损失的方案。具体的技术路线图,如图1所示。

图1 技术路线图Fig.1 Technical Roadmap

2 抗性消声器模型建立

2.1 物理模型

抗性消声器广泛应用于车用柴油机领域。其结构无多孔吸声材料,具有耐高温、抗潮湿等属性,适合流速大、洁净要求高的降噪环境,本研究目标消声器采用经典圆柱形三腔体结构,物理模型,如图2所示。几何参数,如表1所示。

图2 消声器三维几何模型Fig.2 Three-Dimensional Model of Muffler

表1 几何参数(mm)Tab.1 Geometric Parameter(mm)

入口管穿越腔体外壁进入第1腔,腔内部分为入口插入管,插入管上有若干沿圆周均布直径为5mm的穿孔,穿孔率15%;插入管末端与第1、2腔隔板相连封闭,入口气流仅经插入管小孔进入第1腔。第2腔内布置两条内管通道,其中长内管连通1、3腔,短内管连通2、3腔。出口管贯穿腔外壁,第3腔内部分为出口插入管,与第2、3腔隔板相连,端部不封闭,将2腔气流排出消声器外。

2.2 数学模型

实际运行过程消声器内部的流体密度变化较小,且因入口、出口处与外界贯通,局部气体不可压缩,因此采用建立k-ε双方程模型方式进行求解分析[3]。根据腔内流体受质量守恒、动量守恒、能量守恒等定律支配。可建立如下控制方程:

(1)连续方程:

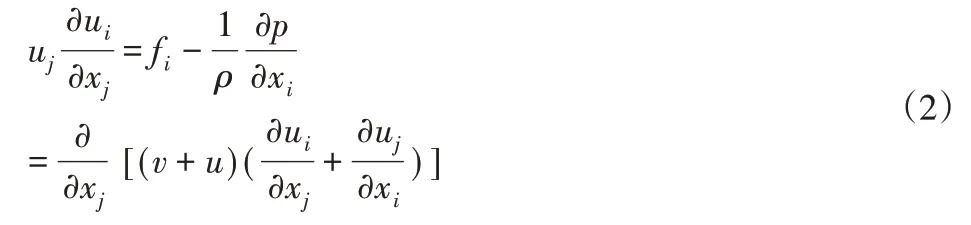

(2)动量方程:

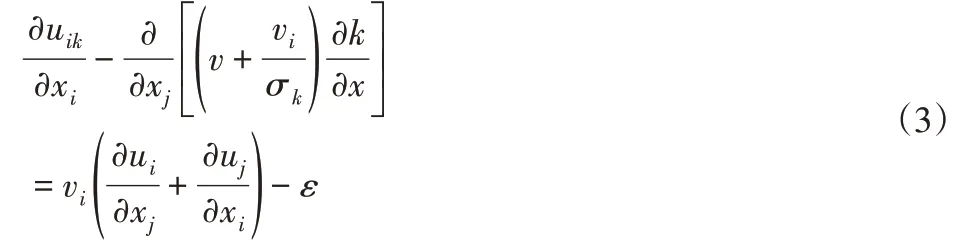

(3)湍流动能方程:

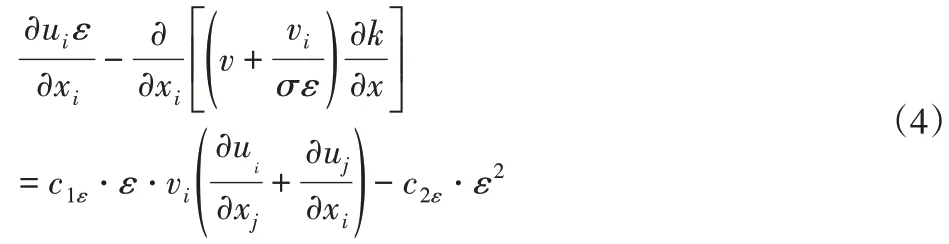

⑷耗散率方程:

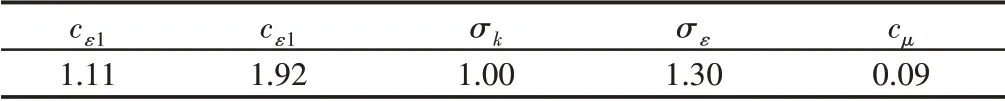

式中:u—速度矢量;ui—u沿x、y、z分量;ρ—密度;fi—微元体上体力;p—势能;K—湍动能;ε—耗散率;c1ε和c2ε—经验常数;σε、σk—k、ε对应的Prandt1数。

采用劳德和斯伯尔汀常用推荐值[4],如表2所示。

表2 k-ε模型中的经验常数Tab.2 Empirical Values of Model

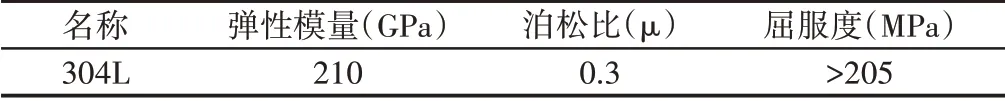

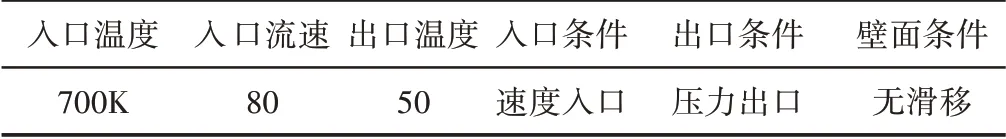

2.3 材料属性

材料选用304L不锈钢,其力学性能参数,如表3所示。

表3 消声器材料属性Tab.3 Properties of Muffler Material

3 数值仿真试验及数据分析

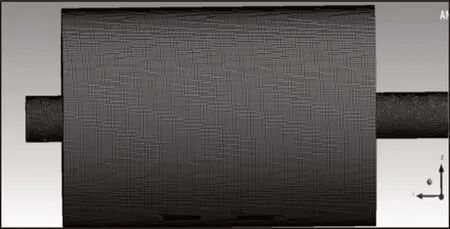

3.1 网格划分

对物理模型进行合理的网格划分是有限元分析计算的基础,由于前处理软件ICEM与ANSYS FLUENT有良好的兼容性,可最大程度减少模型转化过程的数据丢失[5];同时考虑消声器内部结构的复杂性,采用非结构化网格方式并对关键部分节点进行了加密。将UG环境建立的消声器三维模型导入ICEM进行网格划分生成图,如图3所示。生成网格数为622994,节点数目为97456。

图3 消声器网格模型Fig.3 Muffler Mesh

对网格生成质量的评估,如图4所示。网格质量显示图表明,其中最小网格质量0.26,最大网格质量0.99,平均网格质量0.68>0.2,能满足FLUENT的计算要求。

图4 消声器网格质量显示图Fig.4 Display Diagram of Grid Quality

3.2 空气动力学基本假设

充分考虑车用柴油机正常运行废气排放具体环境状况,作如下假设[6]:

(1)消声器入口气体流速为匀速,无脉冲气流的影响;(2)流体为定常流动中的湍流;(3)假定消声器的物理参数是恒定不变的,同时不考虑重力的影响。

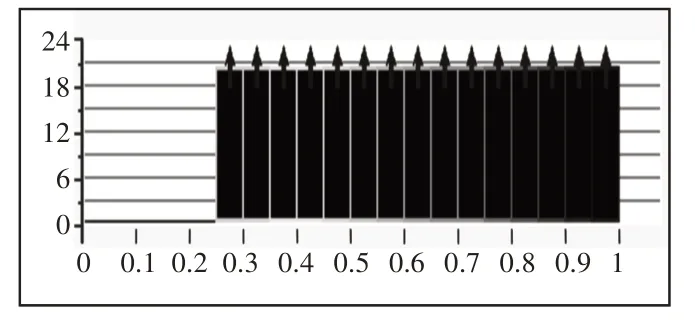

3.3 边界条件

数值仿真实验的边界条件包括入口、出口、内壁内表面气流参数。参阅目标消声器在大型客车柴油机上应用的统计数据,确定边界数据,如表4所示。

表4 边界条件Tab.4 Boundary Condition

3.4 仿真实验数据采集与分析

3.4.1 气流速度场分析

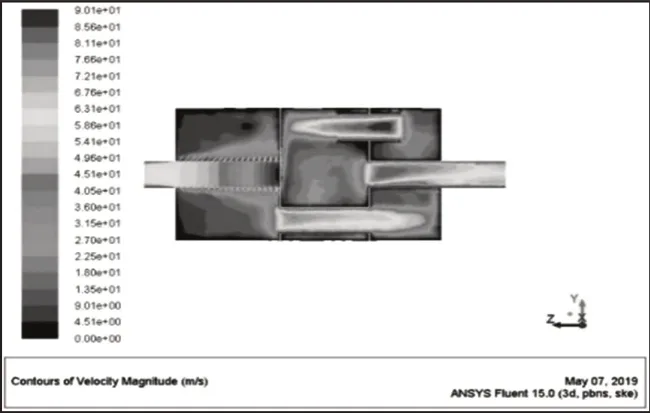

发动机排放从消声器入口流入,经入口插入管、型腔、连接管、出口插入管,从出口管流出。入口速度达80m/s高速时,气流经消声器在y-z纵截面上气流速度云图,如图4所示。有如下结论:(1)气流入腔后流速较为均匀,总体变化缓和无剧变区,平均速度约60m/s;(2)气流经小孔的瞬时流速较大,速度值与孔径及分布相关,出现喷射现象之后再次汇聚,并持续流动[7];(3)在通道截面突变处流速变化较为明显,变化量与结构参数相关,变化规律复杂;(4)出口插管及出口附近流速增大,约为60m/s;(5)改变入口流速的系列仿真试验表明,y-z纵截面上气流速度云图类似。

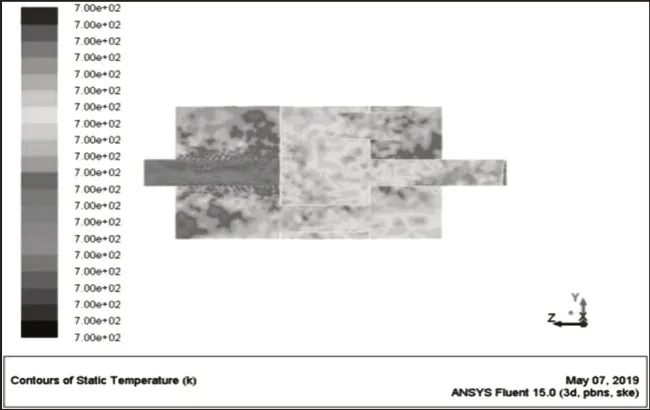

3.4.2 消声器温度场分析

入口废气温度为700K时消声器在y-z纵截面上温度场云图如图6所示。消声器总体温度变化不大,温度最高区出现在第2腔和出口管处。(1)表明气流在第2腔集聚,流速较小,有涡流产生,散热较慢,温度梯度变化缓慢。(2)当消声器内部温度升高,腔体内部的介质粒子运动速率加快,声音的传播速度加快。(3)温度增大,消声器传递损失峰值频率向着高频移动,但是传递损失最大值没有改变[8]。(4)消声器的出口管长度对消声器的温度场有一定的影响,出口管越长,温度变化越明显,在消声器的优化设计上要着重考虑,否则,容易导致消声频率错位,消声性能降低。

图6 y-z截面温度场云图Fig.6 Temperature Distribution on y-z Section

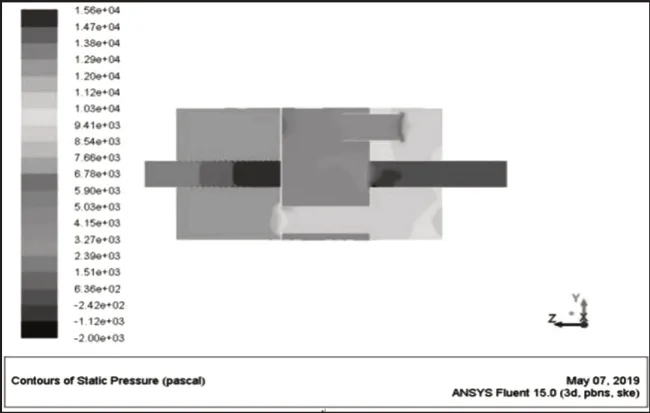

3.4.3 内部压力场分析

在同等条件下进行仿真实验,获得y-z纵截面上内部压力分布云图,如图7所示。入口插入管末端封闭,气体在末端堆积形成静压,气体经过小孔进入第1腔,因小孔阻碍了气体流动,造成压力损失,1腔内的压力低于入口插入管内压力。1腔到3腔气流运动受消声器右侧外壁阻挡,存在气体堆积且形成涡流,涡流处气体流动较快,而远离涡流靠肩壁面的角落流速较慢,随着气体的堆积,造成第3腔下方靠近壁面角落处的压力较大。云图显示消声器内部压力整体呈下降趋势,其中入口插入管末端压力最大,出口管内压力最小,其压力差值能反映消声器在排气顺畅的前提下获得优化的降噪效果。

图7 y-z截面压力云图Fig.7 Pressure Distribution on y-z Cross-Section

4 流场影响下的消声器声学特性研究

4.1 流场数据映射流程

传统声学计算以声波在静态介质中传播为基础,若介质流动且流速数大于0.3马赫,因流场效应会导致声音传播特性发生明显变化[9],因此分析消声器声波传递损失必须考虑流场效应对声音传播的影响。本研究借用上节ANSYS Fluent流场分析的网格数据结果,作为声学分析的声源。

首先将流场网格数据以CGNS文件形式输出,在LMS Virtual.Lab中将数据转换成能被Acoustic FEM识别的CATAnalysis文件,建立CFD网格上流场数据与声学网格的对应关系,具体的数据传输,如图8所示。

图8 网格数据转移映射流程Fig.8 Mapping Process of Grid Data Transfer

4.2 声学传递导纳理论

依据声学有限元法计算消声器传递损失时,由于入口插入管上存在均布小孔,导致局部有限元网格划分困难,影响结论的可靠性。为解决该问题,研究中采用在穿孔管两边的网格之间通过定义传递导纳关系,来模拟这些小孔[10]。

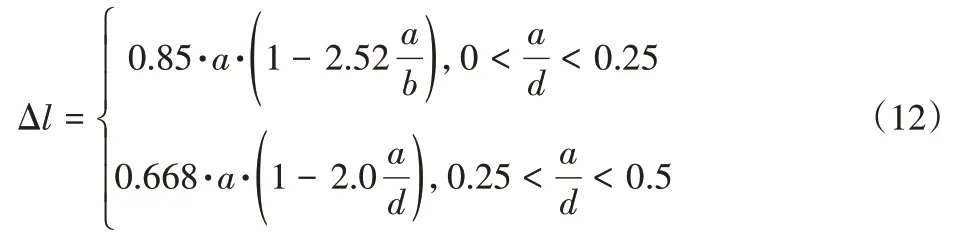

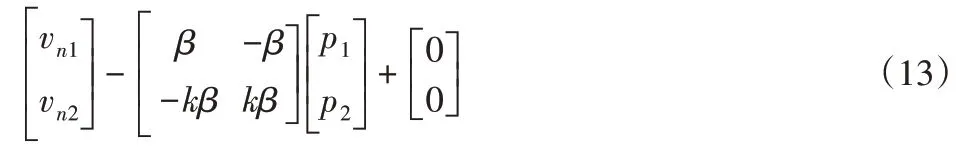

穿孔板两侧的声压和振动速度可以通过传递导纳关系来建立,用下列公式来表达:

式中:vn1,vn2—穿孔板两侧的法向振动速度;p1,p2—穿孔板两侧的声压;α1,α2,α4,α5—传递导纳系数(实验测得);α3,α6—声源引起的系数(消声器中取0)。

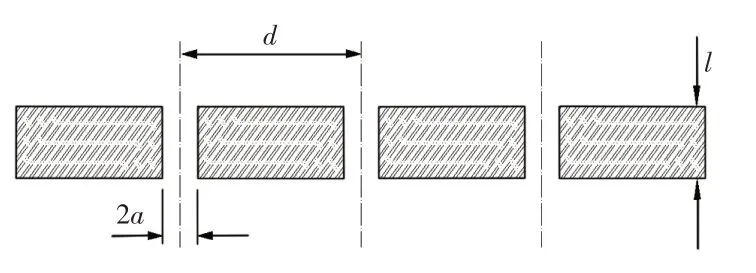

穿孔板结构示意图,如图9所示。

图9 穿孔板结构示意图Fig.9 Schematic Diagram of the Perforated Plate Structure

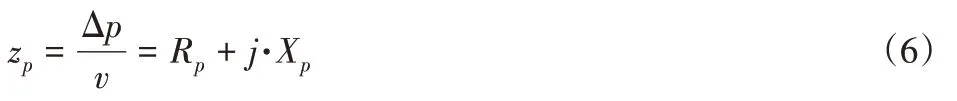

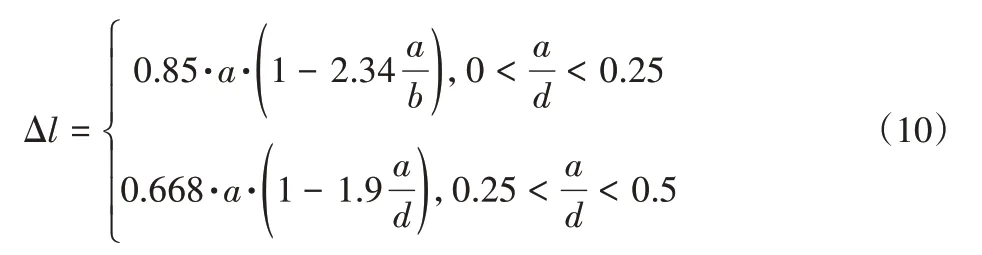

当穿孔板厚度l与孔半径ɑ关系有l≪4ɑ时,阻抗的实部RP和虚部XP可以表示为:

式中:ε—穿孔板孔隙率;ω—角频率;ɑ—孔半径;d—孔中心距;τ—流体动态粘性;ρ—流体密度;Δl—修正项。

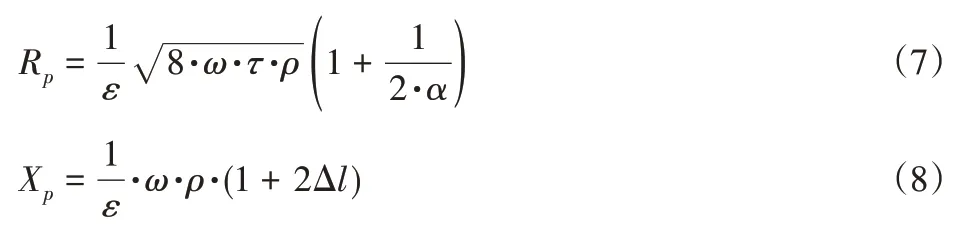

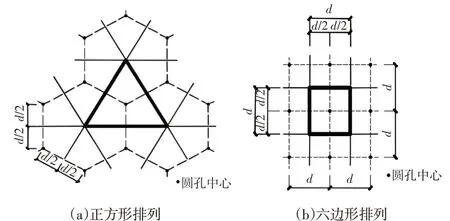

目前消声器圆孔排列方式有正方形排列和六边形排列两种方式,如图10所示。

图10 圆孔中心的排列Fig.10 Arrangement of The Center of The Hole

图10(a)所示的正方形排列,穿孔率计算公式为:

修正项Δl的计算公式为:

图10(b)所示的正方形排列,穿孔率计算公式为:

修正项Δl的计算公式为:

可建立传递导纳函数:

4.3 不同流场效应下的消声器传递损失计算

通过对消声器进行声学前处理设置,并将CFD计算得到的流场网格数据导入Virtua.Lab Acoustics,根据声学的传递导纳关系,得到流场效应下的消声器传递损失与不考虑流场效应的消声器传递损失曲线,如图11所示。

分析图11有如下结论:(1)考虑流场效应与不考虑流场效应两种状况,消声器声波传递损失曲线相互交错。(2)在低频段,两种状态声波传递损失差别较大,说明流场效应严重影响降噪效果。(3)频率在(900~1100)Hz之间,传递损失曲线接近,流场效应影响较小。(4)流场效应对消声器传递损失的总体影响明显,是结构优化的关键点之一。(5)在分析的三个场效应中,速度场对整个消声器的消声性能影响最大,压力场和温度场对消声器传递损失影响类似。

图11 消声器传递损失曲线Fig.11 Muffler Transmission Loss Curve

4.4 入口流速对消声器压力损失的影响

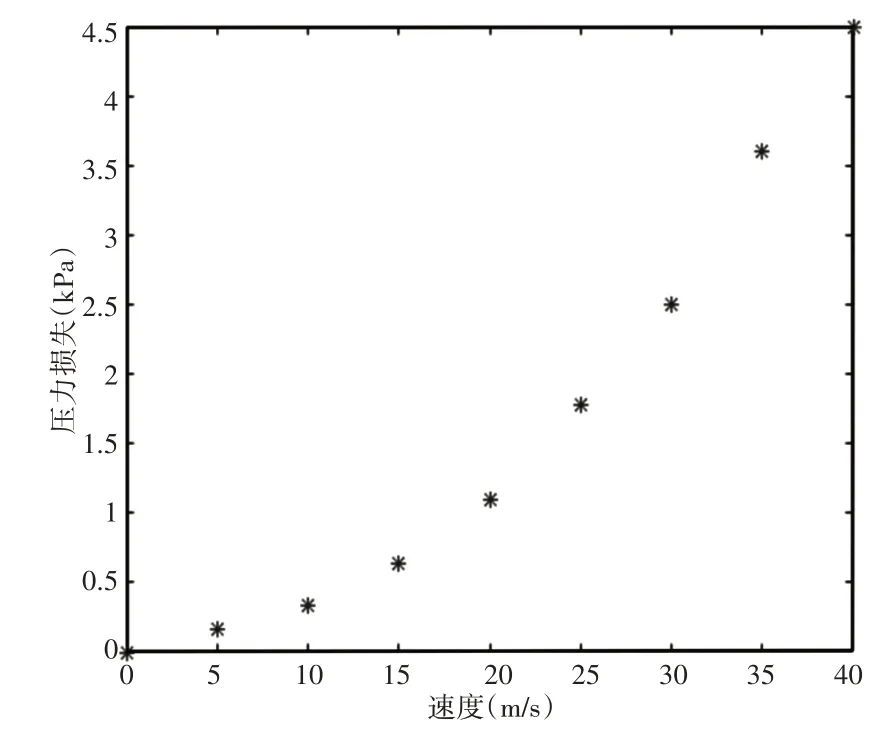

流场效应与气流压力相关,由于发动机不同工况运行时总废气排量按时序规则变化,因此消声器入口气体流速将遵循一定的规律变化,对应的入口、出口压力差能直接反映降噪效果。

根据配套柴油机实际工况,取废气排放流速(0~40)m/min;从图5、图6云图分析结果提取入口流速、入口压力、出口压力值,导入MATLAB环境作曲线拟合,获得入口流速与压力差关系曲线,如图12所示。图像显示目标消声器压力损失与入口流速呈抛物线增大趋势,表明其相关系数较高。提取消声器不同腔体的流速、压力差参数作类似曲线拟合,其结果相同。综合前述在忽略壁面摩擦的前提下有如下结论:(1)消声器内腔及通道结构各局部的截面突变,是造成压力损失的主要因素。(2)压力损失与腔内湍流密切相关。(3)内腔局部形成的涡流和回流强度取决于流速、腔容积、内管直径及长度等参数。

图5 y-z截面速度云图Fig.5 y-z Section Velocity Distribution

图12 速度压力损失曲线Fig.12 Velocity Pressure Loss Curve

5 结论

运用计算机辅助设计方法实施的联合仿真实验,可准确量化分析腔内各流场变化,从中获得实体结构与声学传递相关的规律:(1)腔内气流整体流速均匀,温度场变化缓慢;压力急剧变化处集中在通道截面突变的区域,气流与腔内壁碰撞形成涡流;当入口流速变化,消声器压力损失呈抛物线规律变化。(2)改变入口插入管小孔直径及分布、内腔形状及尺寸、各导管直径及分布等,都不同程度影响腔内各场分布;对上述相关尺寸进行合理组合,可在维持气流顺畅的前提下获得更理想的涡流效应。(3)流场效应是影响消声器降噪效率的主要因素之一,在低频段的影响尤为突出。(4)考虑吸声材料属性,本结论在对阻性、阻抗综合性消声器设计有等同效果。