复合岩层TBM刀盘外部载荷的确定

2022-02-23何雪浤谢里阳

李 坚,何雪浤,谢里阳

(东北大学航空动力装备振动及控制教育部重点实验室,辽宁 沈阳 110819)

1 引言

全断面硬岩隧道掘进机(Tunnel Boring Machine,简称TB M),是一种隧道施工专用的大型设备,具有开挖速度快、安全可靠等优点。刀盘系统是整个TBM的核心部件,具有开挖岩石、稳定掌子面等作用,其工作性能直接影响到工程进度和经济效益。在刀盘的破坏形式中,绝大多数破坏都是由自身承受载荷造成的,因此确定刀盘外部载荷、分析刀盘工作过程中的载荷变化十分必要。

TBM在掘进过程中,刀盘载荷主要由盾构机总推力和刀盘总扭矩两部分构成。根据破岩过程可知TBM在掘进时总是盘面滚刀先作用于岩石,随后将承载的力传递至刀盘。因此可近似将刀盘载荷看作所有滚刀载荷作用之和。在盾构机滚刀及刀盘的研究中国内外已取得了诸多进展,其中,文献[1]提出了CSM滚刀受力预测模型;文献[2]对不同地层下的滚刀破岩做了深入分析;文献[3]基于LS-DYNA对不同类型滚刀切削岩石过程进行模拟仿真。文献[4]使用ADAMS对刀盘工作过程进行了模拟;文献[5]借助超级计算机对模型刀盘破岩过程进行模拟,分析了刀盘工作过程中的受力变化。在现有研究中,盾构机破岩时的掘进岩层主要集中在单一岩层或特定材质岩层,有关掘进复合地层刀盘整体受力的研究相对较少。

复合岩层的不确定性是引起刀盘载荷变化的重要原因。通过构建沈阳地铁二号线文体路至五里河段的复合岩层模型来分析破岩过程中刀盘的整体受力,基于ADAMS强大的动力学分析功能和友好的数据处理结果,模拟刀盘系统破岩过程,通过提取整个盘面上的滚刀载荷来得到TBM刀盘掘进过程中的载荷时间历程。

2 破岩系统模型的建立

2.1 刀盘模型的建立

面板式TBM刀盘采用中方五分体式结构,刀盘直径7700mm,各分体之间通过焊接及螺栓连接,结构复杂且存在大量装配关系。

(1)去除刀盘上的螺栓口、开口槽等微小结构;

(2)去除泡沫注射口;

(3)去除边滚刀(对刀盘载荷影响较小),只对中心滚刀和正滚刀进行创建;

(4)忽略滚刀和刀座的内部细小结构,分别整体创建。

重新建模后的刀盘模型,如图1所示。

图1 刀盘系统三维模型Fig.1 Cutter Head 3D Model with Hob

依照螺旋线布置准则由内向外依次对盘面上滚刀编号。其中,(1~8)号滚刀由四把双滚刀组成,位于刀盘中心位置。

2.2 岩石模型的建立

沈阳地铁二号线北起蒲田路,南至全运路,地层深度(15~30)m,岩层主要由第四系全新统和更新统岩土组成,呈中密~密实状态[7]。通过调研文体路至五里河段具体岩层构建了岩石模型,在该路段主要分布中粗砂岩、砾砂岩及片麻花岗岩,根据岩土厚度及地层分布规律确定三种岩层的占比,其中中粗砂岩占比30%,砾砂岩占比50%,片麻花岗岩占比20%,岩石模型,如图2所示。长8000mm、宽4000mm高8000mm。

图2 岩石掌子面模型Fig.2 Rock Layer Model

鉴于ADAMS无法模拟破岩过程中岩石破裂、碎块掉落的情形,为了提高破岩仿真的真实度,参考工程破岩数据,在岩石面上建立长200mm、宽10mm、高10mm的齿条,来模拟滚刀群破岩时岩石表面的凹凸性,以提高仿真的准确性。

在化肥施用上,应以氮、磷为主,其中氮肥占总施肥量的60%、磷肥占80%、钾肥占20%。具体来说,亩施尿素31.4 kg、过磷酸钙96 kg、硫酸钾8.7 kg,或二铵25 kg、尿素21.6 kg,配施生物菌肥 50~60 kg。

2.3 破岩系统模型的建立

将刀盘模型与岩石模型进行装配,得到破岩系统模型。如图3所示。刀盘位于岩石掌子面正中心,刀盘上的滚刀与凹凸的岩石面相接触。刀盘材料采用Q345结构钢,刀盘和岩石的物理性能参数,如表1所示。

图3 破岩系统模型Fig.3 Rock Breaking System Model

表1 刀盘和岩石物理性能参数Tab.1 Physical Performance Parameters of Cutter Head and Rock

3 基于CSM模型的刀盘推力计算

目前国内外学者对滚刀破岩机理做了大量研究,提出了诸多滚刀受力预测模型,主要有Evans预测公式、秋三藤三朗预测公式、Rostami预测公式、东北工学院预测公式、科罗拉多矿业学院预测公式(CSM)等。其中,CSM模型[8]被认为是现阶段最为经典的滚刀受力模型之一,是基于多年对滚刀破岩过程、刀具选型、切削参数选择的基础上建立起来的受力模型,因此这里采用CSM模型计算滚刀破岩力,进而得到刀盘所需推力。

3.1 滚刀受力分析

滚刀在破岩时,主要受到来自岩石三个方向的作用力:垂直力Fv、滚动力Fr和侧向力Fs,受力模型,如图4所示。

图4 滚刀受力模型Fig.4 Hob Force Model

盘形滚刀破岩试验[9]表明盘形滚刀所受滚动力和侧向力较垂直力要小得多,且刀盘推力主要是由滚刀垂直力引起的,因此这里只计算滚刀所受的垂直力载荷,基于CSM滚刀受力预测模型[10],盘形滚刀所受垂直力公式为:

式中:P0—滚刀接触岩石区域的基本压力;φ—滚刀与岩石的接触角;R—滚刀半径;(17寸滚刀半径为432mm);T—滚刀刀尖宽度(17寸滚刀刀尖宽度为20mm);Ψ—滚刀刀尖的压力分布系数;取值在-0.2≤Ψ≤0.2(若刀尖锋利且呈V型,Ψ取0.2;若刀尖宽度较大,Ψ取-0.2;一般情况下,Ψ取0.1);S—各滚刀之间的刀间距;h—滚刀贯入度;C—无量纲系数,一般取2.12;σc—岩石抗压强度;σt—岩石抗剪强度。

3.2 基于CSM模型的滚刀力计算

TBM刀盘选用17英寸滚刀,刀尖宽度为20mm,刀尖压力分布系数为0.1,各滚刀之间的刀间距,如表2所示。不同岩层的抗压强度和抗压强度[11],如表3所示。

表2 滚刀刀间距参数Tab.2 Hob Spacing Parameter

表3 岩石物理性能参数Tab.3 Physical Performance Parameters of Rock

依据工程经验和地质条件,依次选取中粗砂岩、砾砂岩和片麻花岗岩的岩石抗压强度为80MPa、100MPa、120MPa;岩石抗剪强度为8MPa、15MPa、20 MPa。

当TBM掘进文体路至五里河段地层,刀盘转速在6r/min,滚刀贯入度为10mm时,每把滚刀在不同岩层下所需的垂直力,如表4~表6所示。

表4 各滚刀在砾砂岩层所受垂直力参数表Tab.4 Table of Vertical Force Parameters of Each Hob on the Gravel Layer

表5 各滚刀在中粗砂岩层所受垂直力参数表Tab.5 Table of Vertical Force Parameters of Each Hob on the Medium and Coarse Sand Layer

表6 各滚刀在片麻花岗岩所受垂直力参数表Tab.6 Table of Vertical Force Parameters of Each Hob on the Gneiss Granite Layer

3.3 刀盘外部推力的计算

对不同单一岩层下滚刀破岩所受垂直力求和,得到刀盘在各单一岩层下所需的有效推力,如表7所示。

表7 不同岩层下刀盘所需有效推力Tab.7 Effective Thrust Required for Cutter Head under Different Rock Layer

根据岩层占比关系,合算出刀盘在实际地质中所需的有效推力为8132490N。由于TBM在掘进中经常需要纠偏和转向,因此需要对刀盘推力加以修正,通常取有效推力的(1.2~1.5)倍[12-13],根据地质硬度这里修正系数取1.2,修正后的刀盘推力为1.0×107N。

4 刀盘系统仿真分析

将破岩系统模型导入ADAMS中,其中刀盘盘面的水平方向为X方向;铅垂方向为Y方向;刀盘旋转轴方向为Z方向,如图5所示。

图5 导入ADAMS中的破岩系统模型Fig.5 Rock-Breaking System Model Imported into ADAMS

4.1 约束的添加

岩石掌子面与大地添加固定副;刀盘各分体相对中心块添加固定副;中心块添加圆柱副,使刀盘拥有沿Z方向的旋转和移动两个自由度;每把滚刀和它的刀座之间添加转动副;所有滚刀座与刀盘之间添加固定副,使滚刀在随刀盘运动的同时能绕自身轴线旋转。

4.2 驱动的添加

在约束中选择添加的圆柱副,设置角速度为36rad/s,即刀盘转速在6r/min。

4.3 载荷的添加

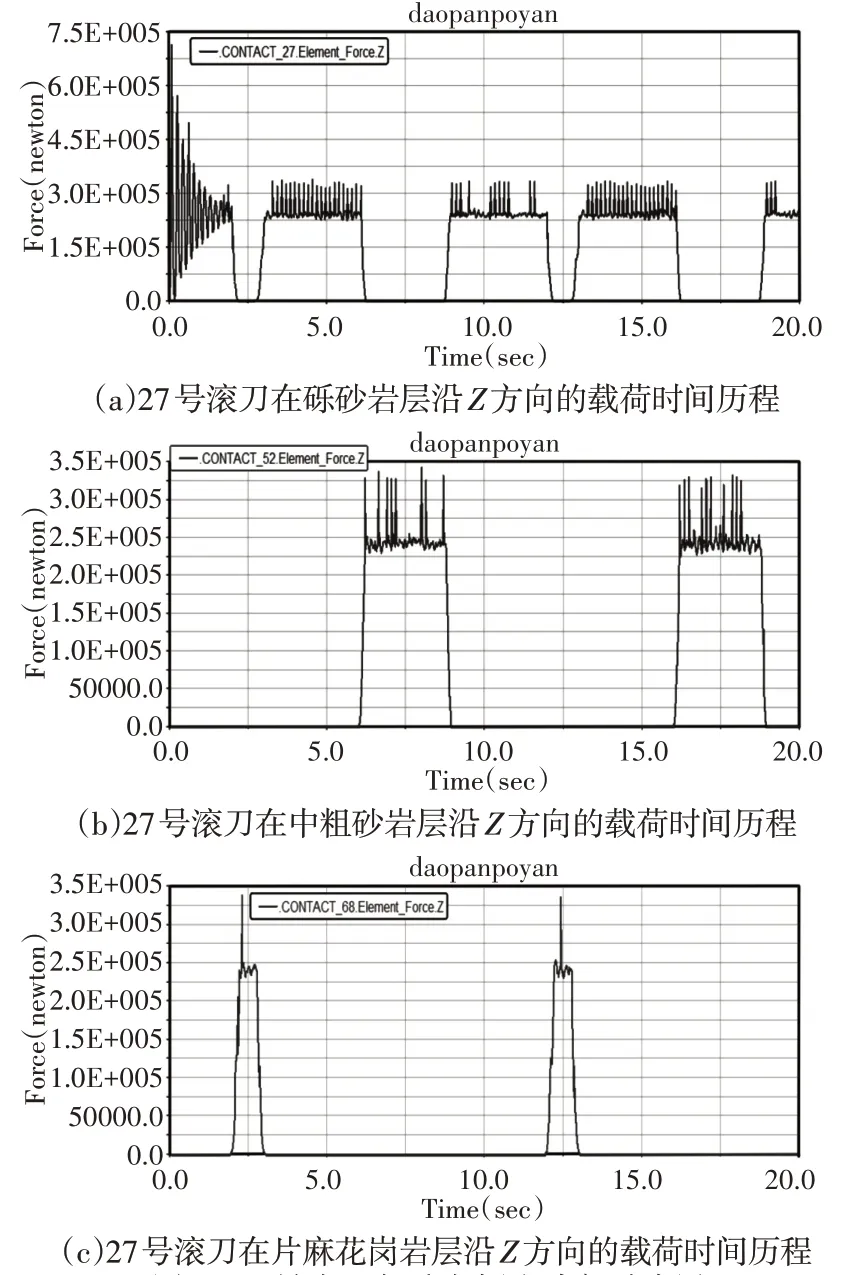

在刀盘中心块的质心处添加(1.0×107)N的外部推力。仿真过程中,盘面滚刀始终与岩石接触挤压。根据岩层分布规律,不同编号的滚刀会掘进到不同的岩石层,滚刀掘进岩层分布,如表8所示。在模拟滚刀破岩的过程中,需要定义滚刀实体与各岩层之间的摩擦系数,摩擦系数取值,如表9所示。根据表1,设置滚刀和岩石材料属性,设置仿真时间为20s,仿真步数1000步,进行刀盘系统的动力学仿真。

表8 滚刀掘进岩层分布Tab.8 Distribution of Rock Layers by Hobs

表9 滚刀与岩石间的摩擦系数Tab.9 Coefficient of Friction between Hob and Rock

5 刀盘外部载荷的确定

5.1 滚刀载荷时间历程的获取

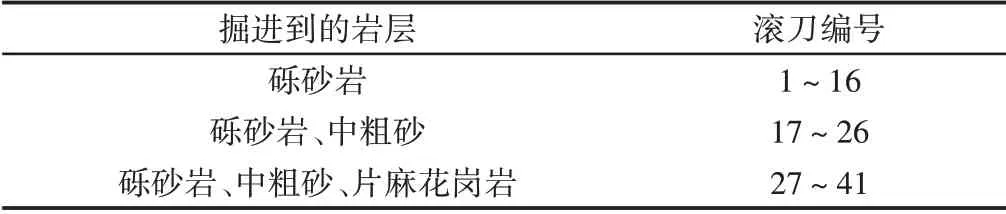

仿真运行完成后,进入ADAMS后处理程序查看仿真结果。在ADAMS环境中,滚刀所受的垂直力就是沿坐标系Z方向所受的载荷,提取各滚刀在Z方向所受载荷(滚刀所受滚动力和侧向力分解为沿坐标系X、Y方向的载荷,其中,1号滚刀沿X、Y方向的载荷,如图6所示。载荷大小只有几十千牛顿,与Z方向的载荷相比要小得多,不在一个量级)。由于各滚刀所接触的岩层不同,其承载载荷也不同,因此需要将各滚刀分别接触到的岩层载荷进行拟和,才能得到滚刀破岩时完整的载荷时间历程。介于篇幅有限,这里仅列出单把滚刀在破碎单一岩层、两种岩层及三种岩层时的载荷时间历程。如表8所示,提取破碎单一岩层的1号滚刀沿Z方向上的载荷时间历程,如图7所示。

图6 1号滚刀沿X、Y方向的载荷时间历程Fig.6 Load Time History of No.1 Hob on X Axis and Y Axis

图7 1号滚刀沿Z方向的载荷时间历程Fig.7 Load Time History of No.1 Hob on Z Axis and Y Axis

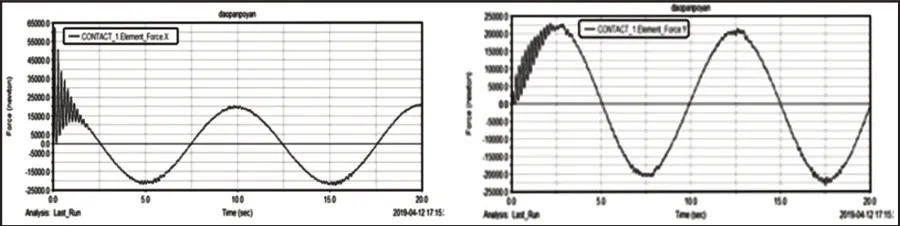

17号滚刀在两种岩层下工作,分别提取滚刀两种岩层下沿Z方向上的载荷时间历程,如图8所示。拟合后,如图9所示。27号滚刀在三种岩层下工作,分别提取滚刀三种岩层下沿Z方向上的载荷时间历程,如图10所示。拟合后,如图11所示。

图8 17号滚刀在砾砂岩层、中粗砂岩层沿Z方向的载荷时间历程示意图Fig.8 Schematic Diagram of Load Time History of No.17 Hob in Pebbly Sandstone Layer and Medium Coarse Sandstone Layer Along Z Direction

图9 17号滚刀沿Z方向的载荷时间历程Fig.9 Load Time History of No.17 Hob on Z Axis

图10 27号滚刀在砾砂岩层、中粗砂岩层、片麻花岗岩层沿Z方向的载荷时间历程示意图Fig.10 Schematic Diagram of Load Time History of No.27 Hob in Pebbly Sandstone Layer,Medium-Coarse Sandstone Layer and Gneissic Granite Layer Along Z Direction

图11 27号滚刀沿Z方向的载荷时间历程Fig.11 Load Time History of No.27 Hob on Z Axis

将41把滚刀沿Z方向上的载荷时间历程保存成txt格式,汇总至Excel表格中进行加和,使用软件Origin绘制加和后的载荷时间历程,如图12所示。

图12 所有滚刀加和后沿Z方向的载荷时间历程Fig.12 Load Time History of all Hobs Addition on Z Axis

5.2 刀盘惯性载荷时间历程的获取

为了更精确的得到刀盘在Z方向上的载荷变化,除了考虑所有滚刀沿Z方向的载荷时间历程外,还应考虑刀盘系统在转动过程中沿Z方向的惯性载荷。在SolidWorks提取刀盘质量134750kg,在ADAMS中提取刀盘系统加速度数据,运用惯性力公式F=mɑ,得到刀盘系统沿Z方向的惯性载荷时间历程,如图13所示。

图13 刀盘系统沿Z方向的惯性载荷时间历程Fig.13 Inertia Load Time History of Cutter Head System on Z Axis

5.3 刀盘外部载荷时间历程的获取

将所有滚刀沿Z方向的载荷时间历程和刀盘系统惯性载荷时间历程相加,最终得到刀盘系统沿Z方向的载荷时间历程,如图14所示。可知刀盘在刚启动时,由于滚刀与岩层静摩擦力作用,滚刀载荷波动较大,同刀盘惯性载荷的波动致使刀盘初始载荷波动较大。当滚刀掘进岩层发生改变时,所受载荷值会有明显的跳跃,待岩石面稳定后,在刀盘推力及扭矩作用下,滚刀所受垂直力恢复平稳,刀盘受力也随之回归平稳。由于岩石破碎过程的阶跃性,稳定后的滚刀载荷依然会出现浮动,致使刀盘所受载荷在1.0×107N上下波动。

图14 刀盘系统沿Z方向的载荷时间历程Fig.14 Load Time History of the Cutter Head System on Z Axis

6 结束语

针对TBM掘进过程中地层的不确定性,建立具体的复合岩层来确定刀盘的外部载荷。首先基于刀盘结构简化原则对实际刀盘进行必要简化,根据沈阳地铁二号线具体地段地层构建岩石模型;通过CSM预测模型计算出刀盘在不同单一岩层下所需的有效推力,合算出在实际地层中刀盘所需推力;在ADAMS中对刀盘破岩过程进行模拟,最后通过提取刀盘上滚刀载荷和刀盘惯性载荷得到整个TBM刀盘掘进过程中的载荷时间历程。结果表明,刀盘在刚启动时随着滚刀与岩石静摩擦作用及刀盘惯性载荷影响,刀盘载荷会出现较大波动;且当刀盘掘进岩层发生变化时,刀盘承载也会出现明显波动,随后在刀盘推力及扭矩作用下逐渐恢复平稳。