斜盘式汽车空调压缩机双头活塞成形坯料研究

2022-02-22徐洪磊闫中原薛世博田文春石文超李萍

徐洪磊,闫中原,薛世博,田文春,石文超,李萍

斜盘式汽车空调压缩机双头活塞成形坯料研究

徐洪磊,闫中原,薛世博,田文春,石文超,李萍

(合肥工业大学 材料科学与工程学院,合肥 230009)

研究坯料形状对汽车空调压缩机双头活塞锻造成形质量的影响,以期提高材料利用率,获得成形质量良好的零件。基于有限元数值模拟及物理试验,对不同坯料形状的成形结果进行对比研究,分析坯料形状对成形过程中金属流动行为和成形质量的影响。模拟表明成形零件的A和B区域时,载荷缓慢上升,成形零件C区域时载荷急剧升高,圆柱成形载荷为230 t,异形坯成形载荷为180 t。异形坯向零件两端转移了更多的金属,使型腔A和B区域飞边槽内金属体积少于圆柱坯。物理试验表明异形坯成形结果良好。通过合理减小坯料长度和宽度、增加坯料高度,使材料利用率提高了7.91%,成形载荷降低了21.7%。

斜盘式空调压缩机活塞;锻造工艺;有限元数值模拟;坯料优化

近年来,随着我国汽车行业的高速发展以及节能减排环保要求的不断提升,轻量化成为汽车发展的必然趋势[1-3]。采用轻质金属加工汽车零部件是实现汽车轻量化的重要途径之一[4]。铝合金因其质量轻、强度高等特性,广泛应用于飞机、汽车、轨道交通等领域[5-6]。4032铝合金除了具有一般难变形铝合金的优点,还具有热膨胀系数低、耐磨性能好以及体积稳定性好等特点,被广泛应用于制造活塞、涡旋盘等汽车空调压缩机关键零部件[7-11]。斜盘式汽车空调压缩机双头活塞传统制造方法是铸造成形,但是4032铝合金铸态组织中易出现Al-Si共晶。针状的共晶Si分布在Al基体中,使合金的塑韧性严重降低,从而影响铸态合金的力学性能和机械加工性能[12-15],难以满足现代汽车对空调压缩机活塞的质量要求。采用锻造成形,使金属处于压应力状态下成形,可以有效克服铸造成形产生的缩松缩孔、组织粗大等缺陷,减小初晶硅和共晶硅的尺寸,能够有效提高金属力学性能[16]。

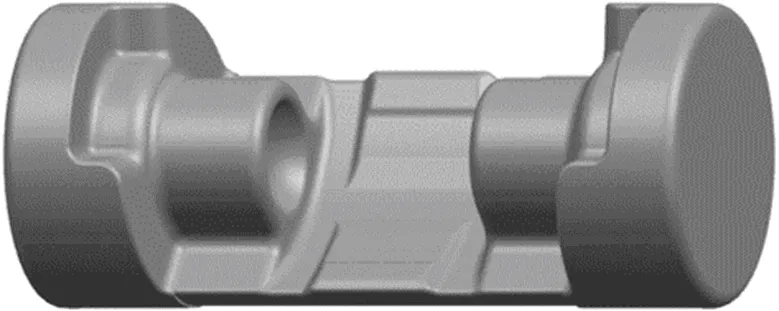

图1为斜盘式汽车空调压缩机双头活塞零件。零件体积分布极其不均,采用常规圆柱坯料锻造成形势必在中间区域产生大量飞边,造成材料浪费,文中提出一种新型坯料方案,通过减少中间区域飞边体积,提高材料利用率,降低成形载荷,改善成形质量。

图1 活塞零件

1 成形工艺方案分析及有限元模型建立

1.1 活塞结构分析

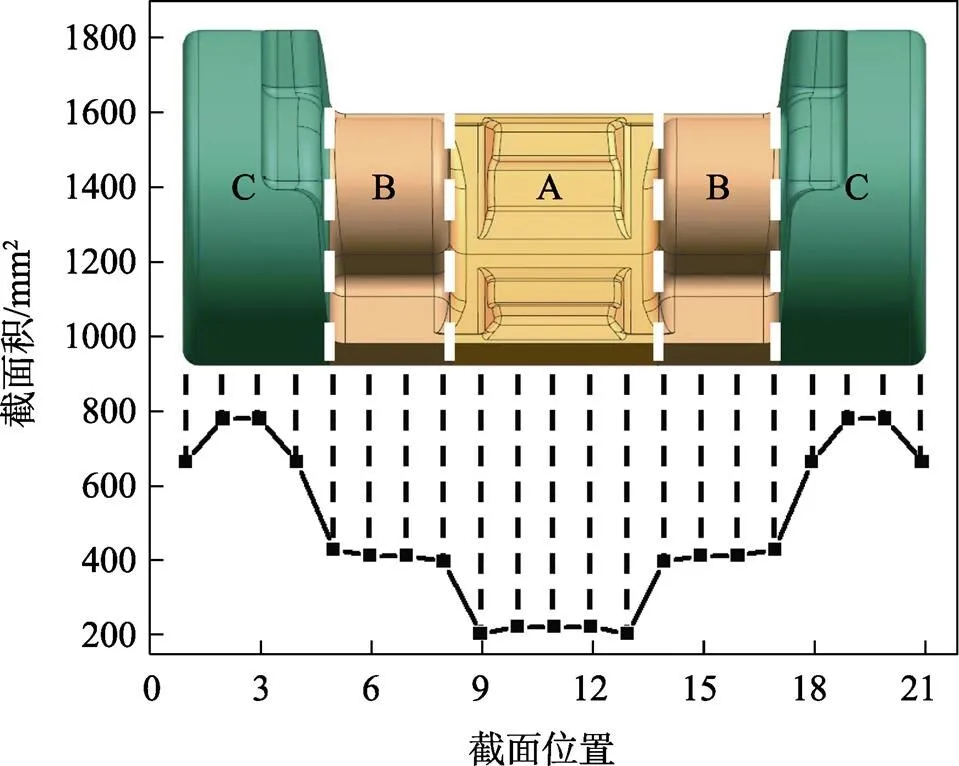

图2为斜盘式汽车空调压缩机双头活塞等距截面积分布情况。将零件分为3个区域,各区域的体积比值为A∶B∶C=1∶2.2∶4.6。A区域壁厚较薄,表面形状复杂,内壁无加工余量,同时该部位也是活塞的重要受力部位。

1.2 成形工艺方案及模具设计

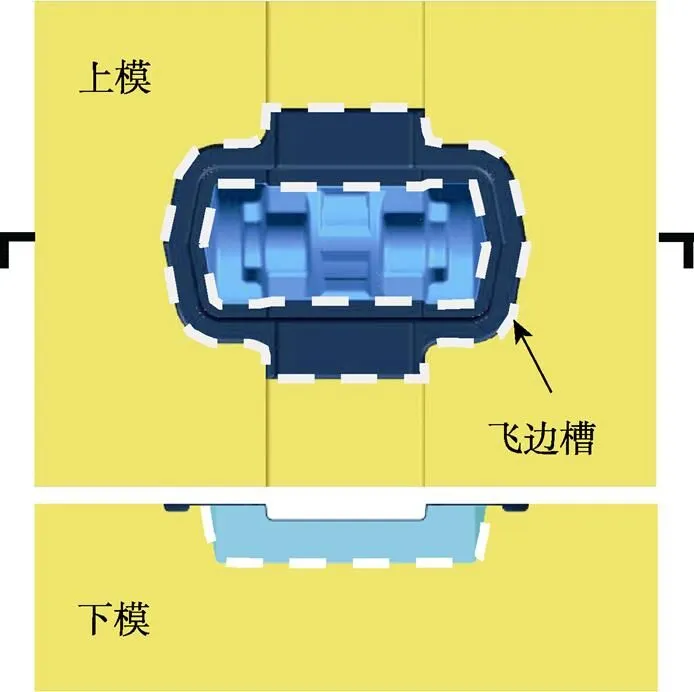

根据零件结构特点可知,使用体积均匀分布的坯料成形时,端部C区域可能由于金属体积不足,导致型腔充填不满。为保证零件成形质量,在分模面不同位置合理设计飞边槽尺寸,控制金属流动,即开式模锻成形工艺方法。由于零件A和B区域最大截面与C区域最大截面不在同一水平面,故将分模面设计成台阶式。飞边槽桥部尺寸由式(1)确定:

式中:为飞边槽桥部高度;为零件在分模面上的投影面积。

开式模锻将金属置于不完全受限的模具型腔内,成形时中间部位多余金属并不能有效地转移至端部,为容纳多余金属,将中间部位飞边槽仓部尺寸由端部的7 mm×4 mm增大至16.5 mm×5 mm,建立如图3所示的开式模锻模具。

图2 活塞等距截面积分布

图3 开式模锻模具示意

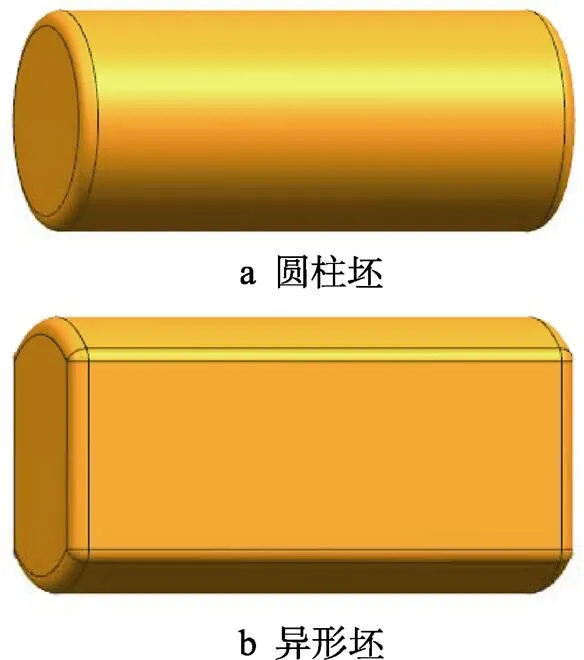

该零件A区域和C区域体积相差较大,坯料形状的选择对该类型零件成形尤为重要。图4a为圆柱坯料,尺寸为29 mm×69 mm,坯料直径小于零件最大截面直径,端部成形方式为挤压成形;图4b为异形坯料,尺寸为32.5 mm×22 mm×63 mm,坯料直径大于零件最大截面直径,端部成形方式为镦粗成形。

1.3 有限元模型建立

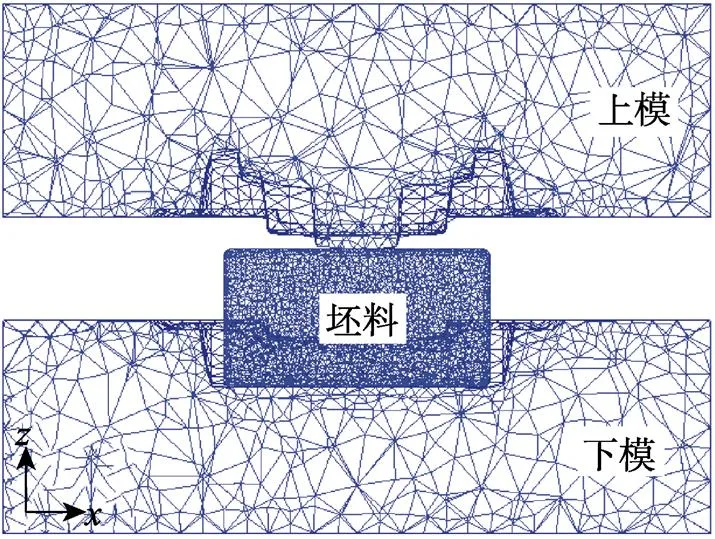

图5为利用DEFORM-3D建立的斜盘式汽车空调压缩机双头活塞开式模锻有限元模型。坯料设置为塑性体,材料选择4032铝合金,温度设置为450 ℃,采用四面体划分网格,网格数量为150 000;上模下行速度设置为5 mm/s;坯料和模具间的摩擦类型定义为剪切摩擦,摩擦因数为0.25,求解器迭代方法选择共轭梯度法和直接迭代法。

图4 坯料形状

图5 开式模锻有限元模型

2 模拟结果分析

2.1 成形过程分析

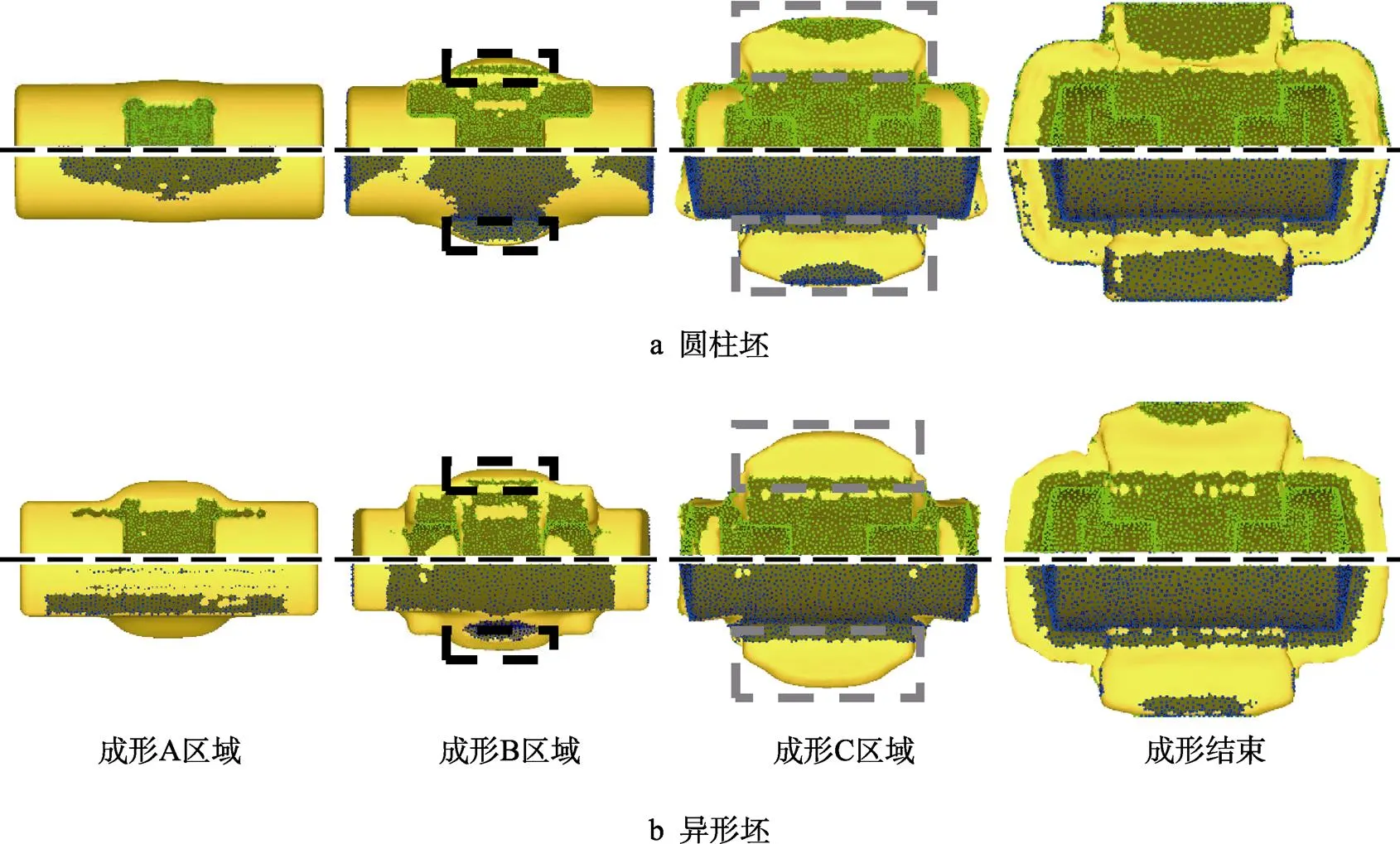

图6为成形过程中点接触示意图,上侧是坯料与上模接触部分,下侧是坯料与下模接触部分。首先成形A区域,此时坯料仅有中间部位受上模约束,两端不受上模约束作用。随着上模下行,开始成形B区域,此时坯料变形程度增大,已有一部分金属开始被挤入飞边槽,如图6中黑色线框标记部分。由于异形坯宽度小于圆柱坯,坯料与模具之间的空隙容纳了一部分金属,进入飞边槽区域的金属少于圆柱坯。当成形C区域时,因圆柱坯高度小于型腔直径,所以通过挤压成形的方式充填C区域型腔。当成形结束时,数值模拟结果显示2种坯料均充填满型腔。型腔A和B区域内2种坯料初始体积相似,但是圆柱坯成形结束时型腔A和B区域飞边槽已被充填满,其型腔A和B区域飞边槽内的金属体积明显大于异形坯料飞边槽内金属体积。

图6 成形过程点接触

2.2 载荷分析

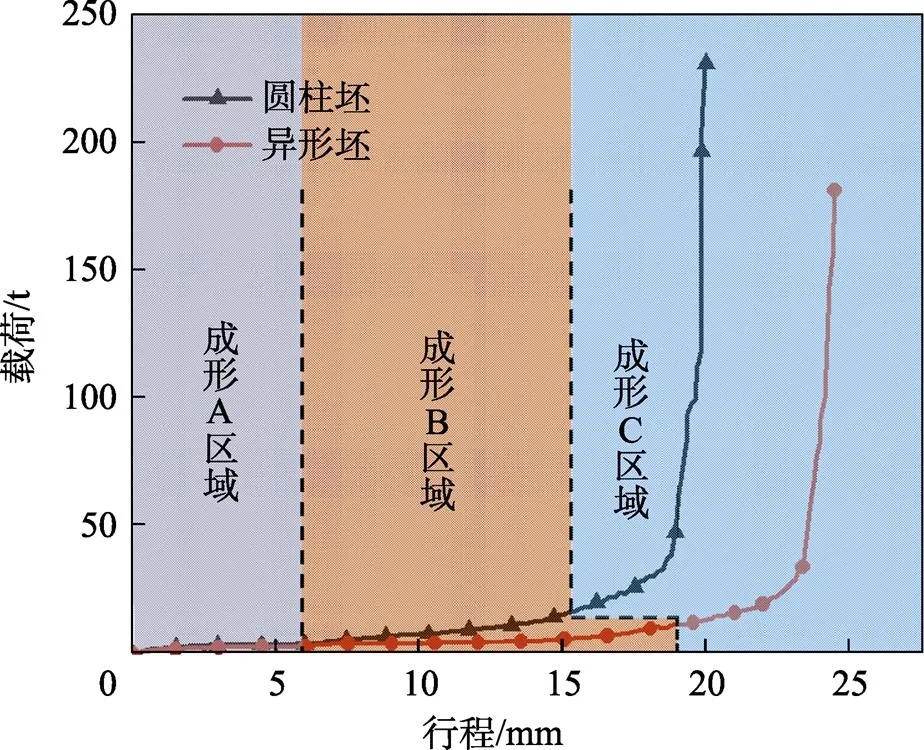

图7为成形过程中的载荷行程曲线。成形过程可以分为2个阶段:第1阶段成形零件A和B区域,此时,飞边槽桥部高度较大,不能起到阻碍金属流动的作用,成形载荷缓慢上升;第2阶段主要成形零件C区域,此时金属流向飞边槽的阻力开始增大,金属自由流动表面积减小,成形载荷开始急剧上升,圆柱坯料成形载荷为230 t,异形坯料成形载荷为180 t。

采用圆柱坯料时,坯料与模具型腔等长,成形时A和B区域内的金属难以沿坯料轴向流向C区域,从而沿径向转移至飞边槽,使型腔A和B区域飞边槽被过早地充满,造成成形后期金属沿径向流向飞边槽的阻力增大,最终导致成形后期载荷急剧升高。异形坯料通过减小坯料长度,降低轴向流动阻力,促使一部分金属流向C区域,同时,因其宽度小,坯料与型腔间的空隙容纳了一部分沿径向流动的金属,减少了流向A和B区域飞边槽的金属体积,避免A和B区域飞边槽被过早地充填满,阻碍后续金属流入,从而减小第2阶段成形时A和B区域金属流动阻力;

增大坯料高度,使第2阶段成形零件端部时,由圆柱坯料的挤压成形转变为镦粗成形,降低变形力。因此,异形坯料通过减小坯料长度和宽度,增加坯料高度,改变成形时金属的流动方式和变形状态,最终使成形载荷较圆柱坯料降低了21.7%。

图7 载荷行程曲线

2.3 金属流动分析

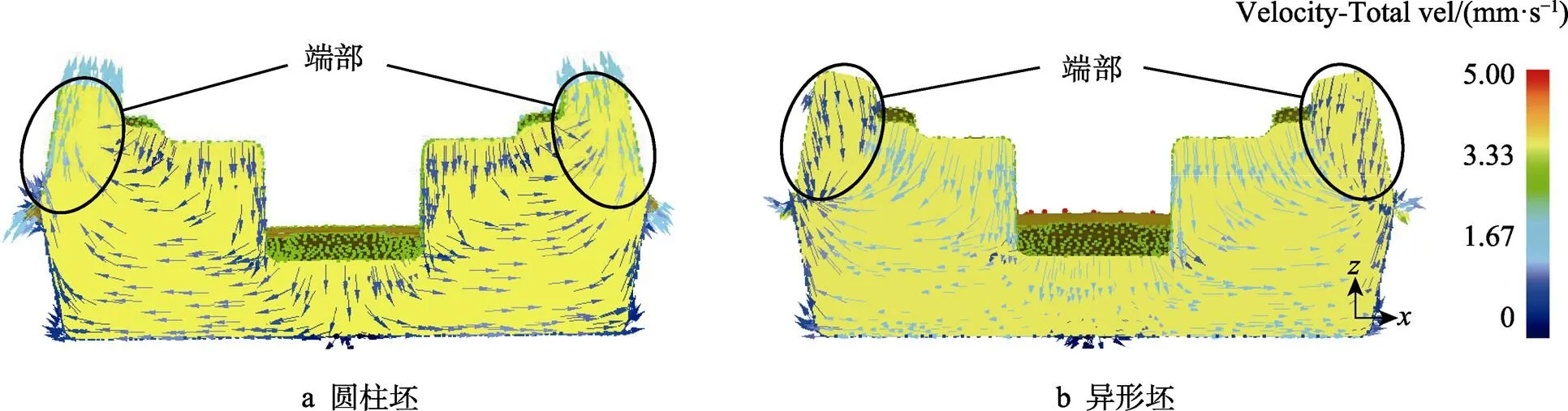

图8为成形C区域时的速度场分布情况。2种坯料成形时金属均从A区域流向C区域。圆柱坯金属流向端部上侧,以反挤成形的方式充填上模型腔;异形坯成形时,端部金属的变形方式为镦粗变形,金属以沿坯料轴向与径向复合的流动方式,由A区域流向C区域,充填坯料与模具在轴方向的空隙。

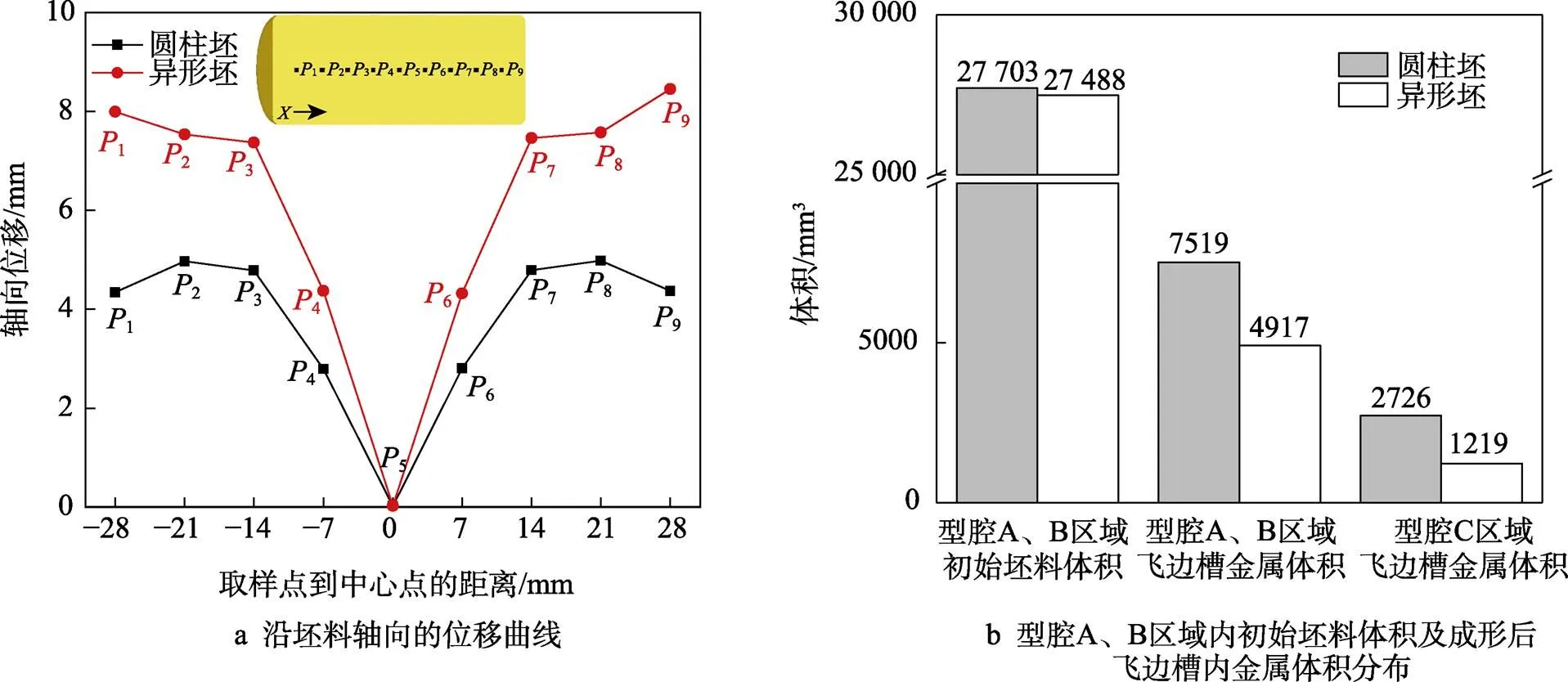

为了更好地表示成形过程中金属沿坯料轴向流动的情况,在初始坯料的轴截面上,沿坯料轴向从中心点向两侧每隔7 mm取一个特征点,得到如图9a所示的各点沿轴向的位移曲线。各点的轴向位移随距中心点距离的增大而增大,其中圆柱坯端部受模具型腔限制,其轴向位移出现减小趋势。在距离中心相同的位置,异形坯料的轴向位移量显著大于圆柱坯料,表明了异形坯料向两侧转移更多的金属。图9b为型腔A和B区域内初始坯料体积及成形结束时飞边槽内金属体积分布情况,2种坯料型腔A和B区域内初始坯料体积相近,而异形坯成形结束时型腔A和B区域及C区域飞边槽内金属体积相较于圆柱坯分别少34.6%和55.2%。因此,异形坯料有效地减少流向型腔A和B区域飞边槽的金属,提高了材料利用率。材料利用率表示为:

图8 成形C区域时的速度场

图9 坯料轴向位移及体积分布

式中:为材料利用率;零为零件体积;坯为坯料体积。圆柱坯材料利用率为75.75%,异形坯为83.66%,故异形坯材料利用率提高了7.91%。

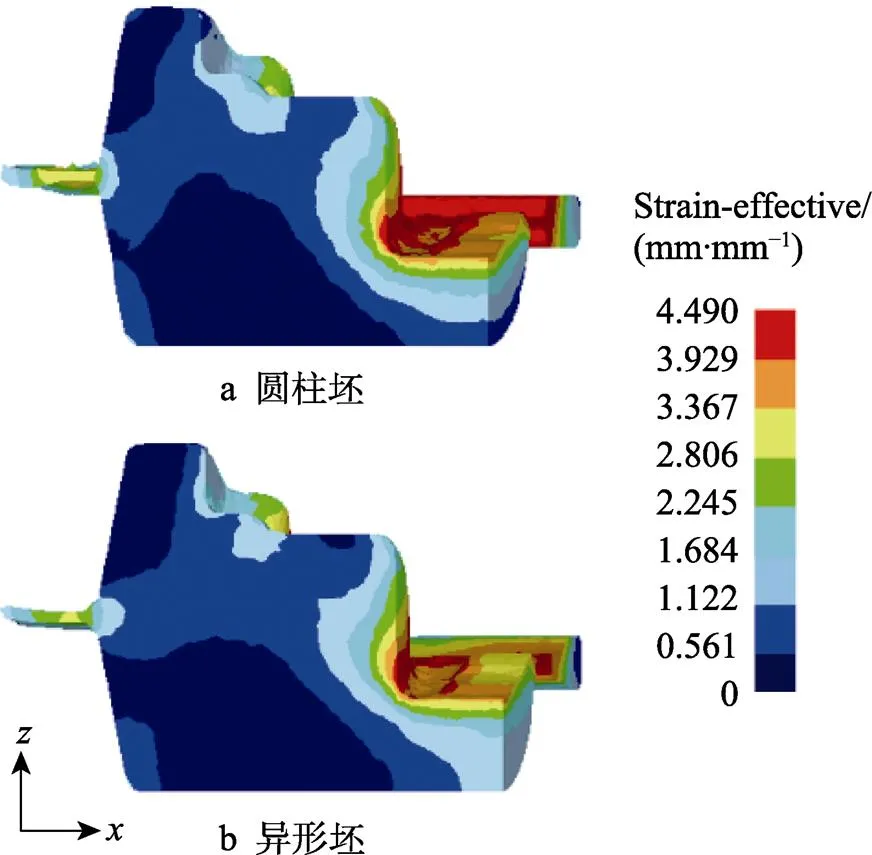

2.4 等效应变分析

图10为成形结束时零件对称面的等效应变分布。金属变形主要集中在A区域周围,其中A和B区域交界侧面可以通过机加工去除表层大变形区,而A区不可机加工。可以看出,A区域的等效应变沿轴方向从内表面向外表面逐渐减小,而异形坯A区域内表面的等效应变小于圆柱坯,因此方向的等效应变梯度更小,等效应变极差为2.06,有利于减小该处因变形不均匀产生的残余应力。同时,A区域是零件中壁厚最薄的区域,在零件工作时,该区域受到循环交变应力作用,是活塞零件中最容易出现失效的部位。所以异形坯能够更好提高零件成形质量。

图10 等效应变截面

3 物理试验验证

图11为物理试验成形锻件实物,该物理试验于630 t液压机上进行,模具材料为H13钢,坯料为4032铝合金,坯料使用电阻炉加热至450 ℃,模具使用火焰喷枪加热至300 ℃,坯料与模具间采用油基石墨润滑。图11a为圆柱坯料成形结果,成形结束后零件端部未充满型腔,图11b为异形坯料成形结果,成形结果良好,型腔充填完整。通过物理试验再次证明异形坯相比于圆柱坯更容易充满型腔,成形效果更好。

4 结论

1)针对斜盘式汽车空调压缩机双头活塞锻造成形,通过减小坯料长度和宽度,有效减少了流向飞边槽的金属体积,使材料利用率提高了7.91%;同时,金属变形方式由挤压变形向镦粗变形的转变,不仅有利于型腔充填,还能有效降低成形载荷约21.7%。

2)相比于圆柱坯,异形坯成形件A区域沿轴方向的等效应变分布更均匀,减小了因变形不均匀带来的残余应力,提高了该部位的成形质量。

3)物理试验验证了异形坯的合理性,获得了成形质量良好、型腔充填完整的零件,为该类型零件的锻造生产提供指导。

[1] 胡斌. 汽车行业发展对轻质结构部件的需求与展望[J]. 精密成形工程, 2020, 12(3): 120-124.

HU Bin. The Development of the Automotive Industry Requires and Prospects for Lightweight Structural Components[J]. Journal of Netshape Forming Engineering, 2020, 12(3): 120-124.

[2] 郑佳, 庞秋, 胡志力. 铝合金热成形晶粒异常长大现象研究进展[J]. 精密成形工程, 2020, 12(6): 60-68.

ZHENG Jia, PANG Qiu, HU Zhi-li. Research Progress on Abnormal Grain Growth of Aluminum Alloy Hot Forming[J]. Journal of Netshape Forming Engineering, 2020, 12(6): 60-68.

[3] JHAVERI K, LEWIS G M, SULLIVAN J L, et al. Life Cycle Assessment of Thin-Wall Ductile Cast Iron for Automotive Lightweighting Applications[J]. Sustainable Materials & Technologies, 2018, 15: 1-8.

[4] JEROMEK, MICHAEL V. Sustainable Lightweight Design-Relevance and Impact on the Product Development & Lifecycle Process[J]. Procedia Manufacturing, 2017, 8: 409-416.

[5] MIKLOST, IMRE C. Comparative Study of the Application of Steels and Aluminium in Lightweight Production of Automotive Parts[J]. International Journal of Lightweight Materials and Manufacture, 2018, 1(4): 229-238.

[6] 洪腾蛟, 董福龙, 丁凤娟, 等. 铝合金在汽车轻量化领域的应用研究[J]. 热加工工艺, 2020, 49(4): 1-6.

HONG Teng-jiao, DONG Fu-long, DING Feng-juan, et al. Application Research of Aluminum Alloy in the Field of Automobile Lightweight[J]. Hot Working Technology, 2020, 49(4): 1-6.

[7] 张超, 赵升吨, 卢孟康, 等. 4032铝合金活塞的热模锻变形过程有限元分析[J]. 锻压技术, 2019, 44(11): 1-10.

ZHANG Chao, ZHAO Sheng-dun, LU Meng-kang, et al. Finite Element Analysis of 4032 Aluminum Alloy Piston Hot Die Forging Deformation Process[J]. Forging & Stamping Technology, 2019, 44(11): 1-10.

[8] 陈满, 王匀, 许桢英, 等. 4032铝合金花盘锻压成形技术[J]. 锻压技术, 2017, 42(7): 13-18. CHEN Man, WANG Yun, XU Zhen-ying, et al. Forging and Pressing Technology of 4032 Aluminum Alloy Faceplate[J]. Forging & Stamping Technology, 2017, 42(7): 13-18.

[9] 田野, 薛克敏, 孙大智, 等. 涡旋盘背压成形工艺研究[J]. 机械工程学报, 2015, 51(16): 143-149.

TIAN Ye, XUE Ke-min, SUN Da-zhi, et al. Research on Back Pressure Forming Technology of Scroll Disk[J]. Journal of Mechanical Engineering, 2015, 51(16): 143-149.

[10] ROGANTE M, LEBEDEV V T, NICOLAIE F, et al. SANS Study of the Precipitates Microstructural Evolution in Al 4032 Car Engine Pistons[J]. Physica B Condensed Matter, 2005, 358(1/2/3/4): 224-231.

[11] REGHU V R, MATHEW N, TILLETI P, et al. Thermal Barrier Coating Development on Automobile Piston Material (Al-Si Alloy), Numerical Analysis and Validation[J]. Materials Today: Proceedings, 2020, 22: 1274-1284.

[12] LIAO Cheng-wei, CHEN Jian-chun, LI Yun-long, et al. Modification Performance on 4032 Al Alloy by Using Al-10Sr Master Alloys Manufactured from Different Processes[J]. Progress in Natural Science: Materials International, 2014, 24(2): 87-96.

[13] ZHANG Lei, CHEN Shu-ying, LI Qing-chun, et al. Formation Mechanism and Conditions of Fine Primary Silicon Being Uniformly Distributed on Single αAl Matrix in Al-Si Alloys[J]. Materials & Design, 2020, 193: 108853.

[14] AO Xiao-hui, XIA Huan-xiong, LIU Jian-hua, et al. A Numerical Study of Irregular Eutectic in Al-Si Alloys under a Large Undercooling[J]. Computational Materials Science, 2021, 186: 110049.

[15] 荀诗文, 邹良利, 李润霞. 挤压铸造中比压对未变质过共晶Al-Si合金组织性能的影响[J]. 铸造, 2020, 69(10): 1093-1097.

XUN Shi-wen, ZOU Liang-li, LI Run-xia. Effect of Specific Pressure in Squeeze Casting on Microstructure and Properties of Unmodified Hypereutectic Al-Si Alloy[J]. Foundry, 2020, 69(10): 1093-1097.

[16] KHEMRA J, JHAA K. Deformation Behavior of Aluminum-Silicon (Al-Si) Alloy during Forging under Various Processing Conditions-Science Direct[J]. Materials Today: Proceedings, 2018, 5(13): 26955-26960.

Blanks of Double-Headed Piston Forming for Swash Plate Type Automobile Air-Conditioning Compressor

XU Hong-lei, YAN Zhong-yuan, XUE Shi-bo, TIAN Wen-chun, SHI Wen-chao, LI Ping

(School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

The work aims to study the effects of different billet shapes on the forging results of double-ended pistons for automotive air-conditioning compressors to improve material utilization and obtain parts with good forming quality. Based on finite element numerical simulations and physical tests, a comparative study of the forming results with different billet shapes was carried out to analyze the effects of billet shapes on the metal flow behavior and forming quality during the forming process. The simulation results showed that the load rose slowly when forming areas A and B of parts, and rose sharply when forming area C of parts. The cylindrical forming load was 230 t and the shaped billet forming load was 180 t. The shaped billet transferred more metal to the ends of the part, resulting in less metal volume in the fly grooves of cavities A and B than the cylindrical billet. The physical tests showed good results of shaped billet forming. Therefore, by reasonably reducing the length and width of the blank and increasing the height of the blank, the material utilization rate is increased by 7.91% and the forming load is reduced by 21.7%.

swash plate compressor piston; forging process; finite element numerical simulation; blank optimization

10.3969/j.issn.1674-6457.2022.02.005

TG316.3

A

1674-6457(2022)02-0027-06

2021-07-06

中央高校基本科研业务费专项(JZ2020HGQB0220);安徽省重点研究和开发计划(面上攻关)(201904a05020062)

徐洪磊(1996—),男,硕士生,主要研究方向为精密塑性成形与控制技术。

李萍(1973—),女,博士,教授,主要研究方向为极端服役条件下难变形材料关键构件大塑性变形调形控性原理与宏微结构精确制造。