超薄铝合金胶粘接及激光焊接工艺研究

2022-02-22张群威陈桂华

张群威,陈桂华

超薄铝合金胶粘接及激光焊接工艺研究

张群威,陈桂华

(河南工业大学漯河工学院,河南 漯河 462000)

为了解决厚度为0.05 mm的铝合金在激光焊接过程中,材料发生变形导致的焊穿或者虚焊问题。采用在下层铝合金材料表面均匀涂覆粘胶剂,将上下2层铝合金材料进行预固定,然后采用激光焊接,形成焊缝。通过控制涂覆粘胶剂的次数,得到胶层厚度为11.2 µm,对涂覆粘胶剂的铝合金进行激光焊接实验。当激光平均功率为150 W,焊接速度为100 mm/s,离焦量为2 mm时,焊缝剪切强度最大,为124 MPa,达到母材剪切强度的82%。通过粘胶剂预固定后,在激光加热过程中,可以很好地克服材料的变形,让上下材料形成熔池,熔池冷却凝固后熔合在一起形成焊缝,可以解决材料发生变形导致的焊穿或者虚焊问题。

铝合金材料;粘胶剂;激光焊接;剪切强度

铝合金材料具有质量轻、强度高、耐腐蚀性好等优点,在汽车制造、食品包装、以及消费电子产品等行业中具有广泛的应用前景[1-3]。为了节约生产成本及降低产品重量,材料厚度越来越薄,小于等于0.05 m超薄铝合金材料的应用将越来越多。

激光焊接具有热量输入集中、热影响范围小、与产品非接触、容易实现自动化生产等优点[4-9],超薄铝合金材料由于材料较软,在激光焊接过程中容易发生变形,采用夹具也无法避免2层材料之间产生的间隙,容易导致虚焊,无法达到焊接要求。胶水粘接可以克服材料变形的问题,使2层材料很好地粘接在一起,但是胶水粘接的接头不能承受较高或较低温的环境[10-13]。将胶水粘接与激光焊接结合在一起,充分发挥两者的优势,可以得到理想的焊接接头。Orion Craigue等[14]研究了铝合金A5754的激光胶焊工艺,该工艺方法成功应用于厚板铝合金(厚度为2.0 mm)的焊接中;刘黎明等[15]采用激光胶焊的方法对镁合金进行焊接,并且分析了接头的微观组织特征。截至目前,未见有对超薄铝合金(厚度≤0.05 mm)激光胶焊接的报道出现。

文中先用粘胶剂粘接,将上下层超薄材料进行预固定,然后进行激光焊接,得到焊缝接头剪切强度最大的工艺参数,并分析工艺参数对焊缝剪切强度的影响,为实际生产提供技术参考。

1 材料及实验设备

1.1 材料

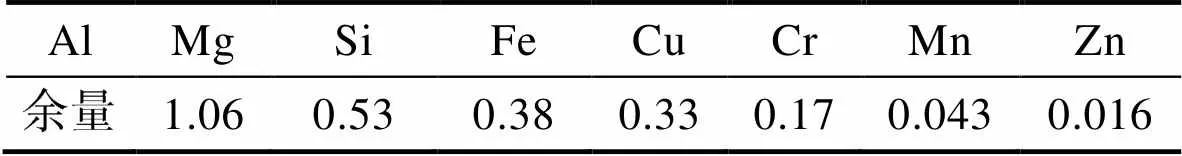

实验材料为6061铝合金,厚度为0.05 m,尺寸为200 mm×100 mm,材料化学成分见表1。先用1000目的细砂纸打磨铝合金材料表面,去除氧化层,然后分别用丙酮、酒精清洗油污,干燥以备用。将2块板材进行搭接焊接,焊接过程中,用氩气对焊缝进行保护,氩气纯度为99.99%。粘胶剂为快干型结构胶,主要成分是α-氰基丙烯酸乙酯,由美国3M公司提供,在空气中微量水的催化下发生反应,迅速固化,将上下层铝合金材料粘接牢固。

表1 6061铝合金的化学成分(质量分数)

Tab.1 Chemical composition of 6061aluminum alloy (mass fraction) %

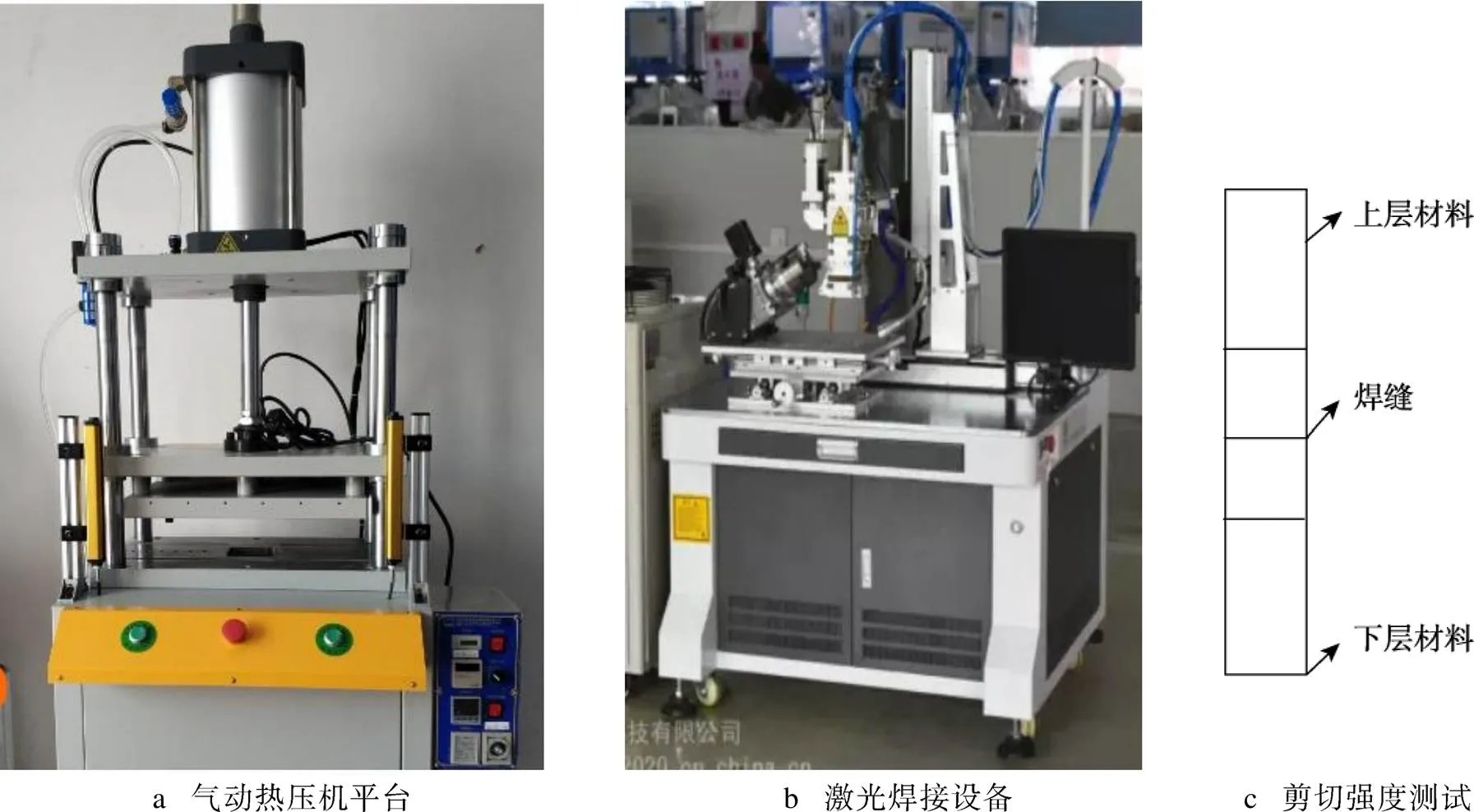

1.2 设备

采用气动热压机,型号为Q104R,对涂覆粘胶剂的铝合金板材进行加压固定,使胶层厚度更加均匀,气动热压机由深圳市鑫亿液压设备有限公司提供,加压质量最大为3 t,加压时间为0~999 s,设备如图1a所示。激光焊接采用光纤激光器,型号为YLR-150/ 1500-QCW-AM,由美国IPG公司生产,最大输出激光功率为250 W,光纤芯径为14 µm,激光束从激光器发出后,经过激光加工头聚焦,对工件进行激光加工,激光加工头在X/Y模组的带动下进行任意轨迹的焊接,焊接实验设备如图1b所示。采用拉力机对焊缝进行剪切强度测试,规格型号为WDH-10,由济南华兴实验设备有限公司提供,将材料两端夹住,下层材料固定,拉力机将上层材料往上拉,直到焊缝断开,测试焊缝的剪切力,如图1c所示,剪切力除以焊缝面积等于剪切强度。

图1 气动热压与激光焊接设备

2 粘胶剂及激光焊接实验结果

2.1 粘胶剂实验

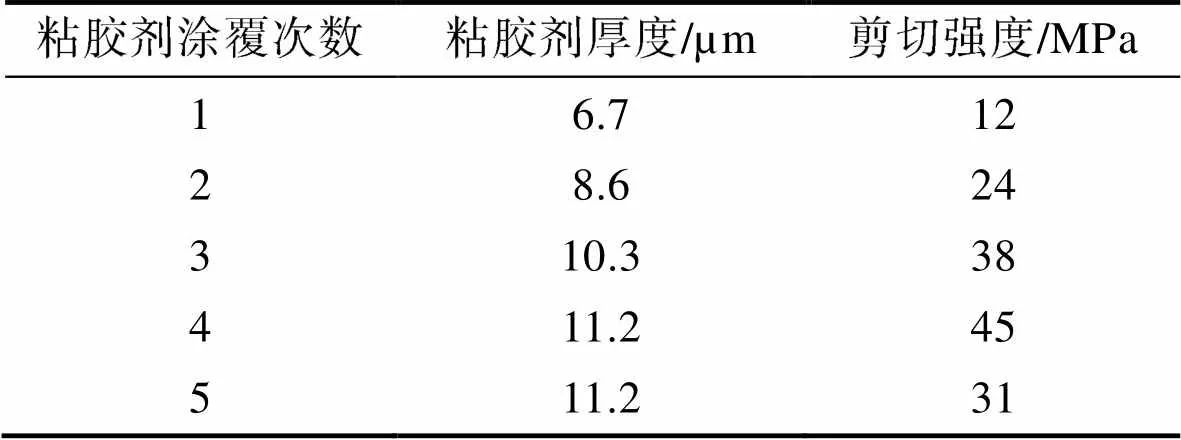

将粘胶剂涂覆在下层铝合金表面,然后将上层铝合金板材搭在下层铝合金板材上,采用气动热压机压紧,压紧时间为240 s,气动热压机的压力值设置为20 kg。对粘接后的铝合金板材进行切片分析,用显微镜测试上下层材料之间的粘胶剂厚度,如图2所示。随着涂覆粘胶剂次数的增加,粘胶剂厚度逐渐增加,在涂覆次数为4时,粘胶剂的厚度达到最大的11.2 µm,继续增加涂覆次数,粘胶剂的厚度没有继续增加,这是因为粘胶剂有一定的流动性,在压力的作用下,粘胶剂在2块材料之间扩散,不会增加粘胶剂的厚度。随着涂覆粘胶剂次数的增加,2块材料之间的剪切强度也先增加后减小,当涂覆次数为4时,剪切强度达到最大的45 MPa,当涂覆次数为5时,剪切强度降低到31 MPa,这是因为粘胶剂的宽度增加,导致剪切强度降低。

图2 上下层材料之间的粘胶剂

表2 粘胶剂涂覆次数与厚度

Tab.2 Number and thickness of adhesive coating

2.2 激光焊接实验

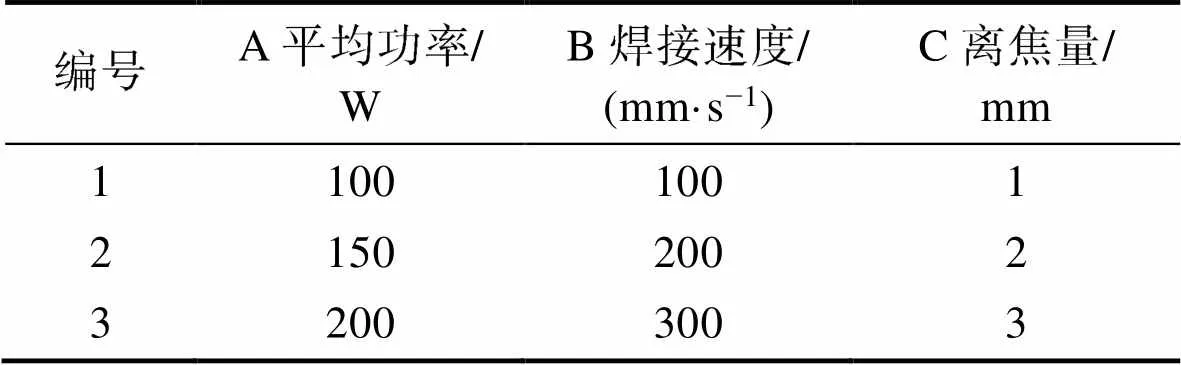

为节约实验材料,对激光焊接参数进行预实验,首先对粘胶剂的厚度进行实验,当厚度低于11.2 µm时,由于胶粘接的厚度较小,粘接强度较低,激光焊接过程中,材料容易产生热变形,增加了材料之间的间隙,导致虚焊。因此,设定粘胶剂厚度为11.2 µm,进行激光焊接实验。对激光功率进行实验,当激光功率低于100 W时,由于功率较低,产生的温度较低,无法形成熔池,导致无法形成焊缝;当激光功率高于200 W时,由于激光功率过高,导致材料部分气化,材料缺失导致焊缝剪切强度降低。焊接速度也是激光焊接重要参数之一,当焊接速度小于100 mm/s时,热量堆积过大,材料变形较大,焊接过程中焊缝容易裂开,产生虚焊;当速度大于300 mm/s时,热量堆积不够,无法形成有效的熔池,无法形成焊缝。离焦量是激光焦点与材料之间的距离,当离焦量小于1 mm时,由于激光作用在材料上的光斑面积较小,激光功率密度高,将材料气化,产生飞溅;当离焦量大于3 mm时,激光作用在材料上的光斑面积较大,激光功率密度小,不足以将材料熔化产生熔池,无法形成焊接。为了得到最大的焊接接头剪切强度,对激光平均功率、焊接速度以及离焦量进行正交实验,选取的三因素三水平如表3所示。

表3 因素水平表

Tab.3 Factor level

三因素三水平正交实验的结果如表4所示,当激光平均功率为150 W,焊接速度为100 mm/s,离焦量为2 mm时,焊缝剪切强度达到最大的124 MPa,达到母材(6061铝合金母材的剪切强度为150 MPa)剪切强度的82%,此时的激光焊接工艺参数为最佳工艺参数。对焊缝剪切强度进行极差分析,1,2,3分别表示激光平均功率、焊接速度、离焦量在三水平下的剪切强度总和。表示极差(剪切强度总和的最大值减去最小值),由极差分析结果得知影响焊缝剪切强度最主要的工艺参数为离焦量,其次是焊接速度,最次为激光平均功率。

表4 正交实验结果

Tab.4 Analysis of orthogonal experiment

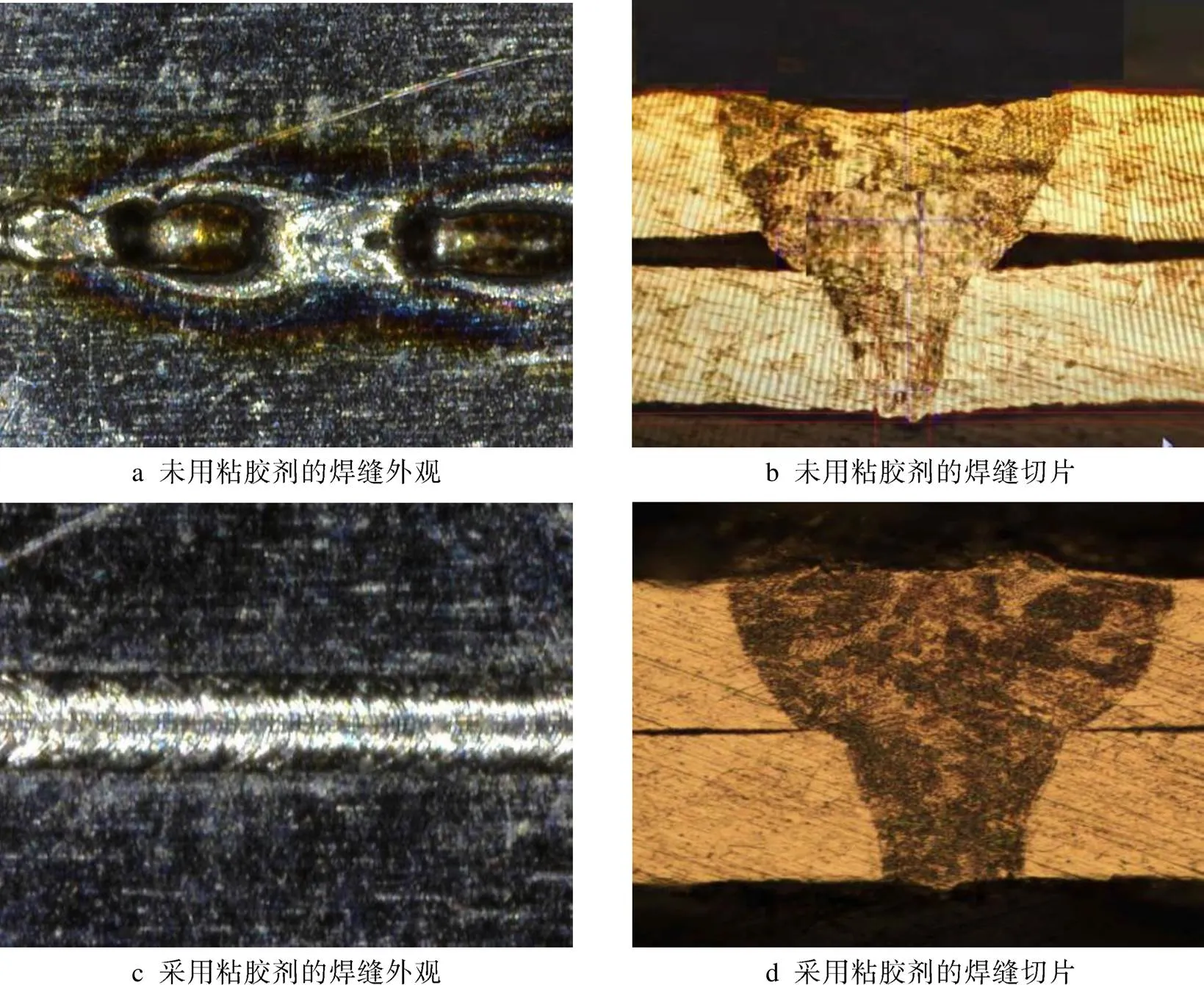

2.3 焊缝外观及切片分析

当没有用胶粘预固定时,焊缝会有部分焊穿现象,如图3a所示,从焊缝切片可以看出,上下层材料之间有间隙,如图3b所示,这是因为厚度为0.05 mm的铝合金较薄,在激光焊接加热过程中,材料容易发生变形,导致间隙变大,上层材料吸收激光能量后,产生的热量无法及时传导到下层材料,大部分激光能量堆积在上层材料上,导致温度过高,部分材料气化,将上层材料焊穿,没有和下层材料形成熔池,产生焊缝部分焊穿的现象。图3c为胶粘预固定后,在最佳工艺参数条件下的焊缝外观、焊缝表面均匀一致,无焊穿等现象;焊缝切片如图3d所示,上下层材料之间没有间隙,这是因为用胶粘预固定后,激光加热过程中,可以克服材料的变形,让上下材料形成熔池,冷却凝固后熔合在一起,形成一致性好的焊缝。

图3 焊缝外观及切片

2.4 焊缝微观结构分析

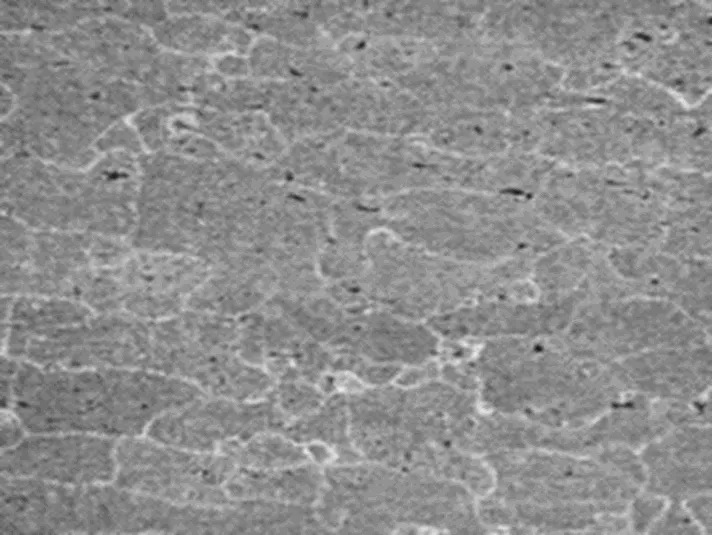

当未采用胶粘预固定时,6061铝合金母材的金相组织如图4a所示,主要为α-Al组织,晶粒较为粗大。未用胶粘预固定的激光焊缝熔合线附近为典型的柱状晶组织,且晶粒垂直于熔合线,如图4b所示,这是因为激光焊接过程中,熔池的冷却速度极快,晶粒会优先选择散热最快的方向生长,即沿着垂直于熔合线的方向生长。焊缝中心为细小的等轴晶粒,晶粒尺寸明显小于母材,如图4c所示,这是因为熔池中心的冷却速率更快,熔池中心能够自发形核,由此形成大量的等轴晶粒。采用胶粘预固定和未采用胶粘预固定的激光焊缝微观结构基本一致,说明胶粘不会对激光焊缝微观结构产生影响。

a 母材 b 熔合区 c 焊缝中心

3 结论

随着涂覆粘胶剂次数的增加,厚度先增加后减小,当涂覆次数为4时,粘胶剂的厚度达到最大的11.2 µm。当粘胶剂厚度低于11.2 µm时,胶粘接的强度不够,会在激光焊接过程中导致虚焊。

通过对激光焊接工艺参数进行三因素三水平正交实验,由极差分析结果得知影响焊缝剪切强度最主要的工艺参数为离焦量,其次是焊接速度,最次为激光平均功率。

焊缝切片分析结果表明,胶粘预固定后,可以很好地克服材料在焊接过程中产生的热变形,让上下材料形成熔池,冷却凝固后熔合在一起,形成焊缝表面均匀一致,无虚焊的效果。为其他超薄材料的焊接提供了技术参考。

[1] 张新明, 邓运来, 张勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257-271.

ZHANG Xin-ming, DENG Yun-lai, ZHANG Yong. Development of High Strength Aluminum Alloys and Processing Techniques for the Materials[J]. Acta Metallurgica Sinica, 2015, 51(3): 257-271.

[2] 许晓静, 蒋凌, 陆文俊, 等. 轧制及后续热处理对5052铝合金拉伸性能与晶体取向的影响[J]. 稀有金属材料与工程, 2014, 43(1): 245-248.

XU Xiao-jing, JIANG Ling, LU Wen-jun, et al. Effect of Rolling and Subsequent Heat Treatment on Tensile Property and Crystal Orientation of 5052 Al Alloy[J]. Rare Metal Materials and Engineering, 2014, 43(1): 245-248.

[3] 张津, 李峰, 郑林, 等. 2024-T351铝合金搅拌摩擦焊焊件内部残余应力测试[J]. 机械工程学报, 2013, 49(2): 28-34.

ZHANG Jin, LI Feng, ZHENG Lin, et al. Internal Residual Stresses in the Friction Stir Weldment of 2024-T351 Al Alloy Determined by Short Wavelength X-Ray Diffraction[J]. Journal of Mechanical Engineering, 2013, 49(2): 28-34.

[4] 陈根余, 顾春影, 梅丽芳, 等. 激光焊接技术在汽车制造中的应用与激光组焊单元设计[J]. 电焊机, 2010, 40(5): 32-38.

CHEN Gen-yu, GU Chun-ying, MEI Li-fang, et al. Application of Laser Welding Technology for Automobile Body Manufacturing and Design of Laser Welding Cell[J]. Electric Welding Machine, 2010, 40(5): 32-38.

[5] 毛志涛, 蒲晓薇, 汪维登, 等. Q345钢激光焊与气体保护焊的焊接变形与残余应力对比[J]. 中国激光, 2016, 43(6): 119-128.

MAO Zhi-tao, PU Xiao-wei, WANG Wei-deng, et al. Comparison of Welding Deformation and Residual Stress in Q345 Steel Thin-Plate Joints Induced by Laser Beam Welding and Gas Metal Arc Weldingr[J]. Chinese Journal of Lasers, 2016, 43(6): 119-128.

[6] 刘文东, 李红. 黄铜与不锈钢异种金属激光焊接工艺研究[J]. 应用激光, 2019, 39(6): 966-969. LIU Wen-dong, LI Hong. Research on Laser Welding Process of Dissimilar Metal with Brass-Stainless Steel [J]. Applied Laser, 2019, 39(6): 966-969.

[7] 王悦悦, 殷国涛, 胡小小, 等. 硬质合金/不锈钢激光焊焊接性分析[J]. 热加工工艺, 2017, 46(5): 200-203.

WANG Yue-yue, YIN Guo-tao, HU Xiao-xiao, et al. Laser Welding Weldability of Cemented Carbide/Stainless Steel[J]. Hot Working Technology, 2017, 46(5): 200-203.

[8] 杨胜, 李军兆, 刘一搏, 等. 钛/钢异种金属激光焊接接头微观组织及数值模拟研究[J]. 电焊机, 2020, 399(8): 108-112.

YANG Sheng, LI Jun-zhao, LIU Yi-bo, et al. Research on Microstructure and Numerical Simulation of Laser Welding Joint of Titanium/Steel Dissimilar Metal[J]. Electric Welding Machine, 2020, 399(8): 108-112.

[9] 胡勤, 王进华, 吕娟, 等. 6061铝合金约束Al2O3陶瓷球复合材料抗弹性能和抗弹机理研究[J]. 振动与冲击, 2018, 37(18): 165-169.

HU Qin, WANG Jin-hua, LYU Juan, et al. Ballistic Performance and Anti-Ballistic Mechanism of 6061 Aluminum Confined Al2O3Ceramic Composite Material[J]. Journal of Vibration and Shock, 2018, 37(18): 165-169.

[10] 谈超, 李玉龙, 郭亚洲. 复合材料夹芯管胶接连接结构力学特性分析[J]. 复合材料学报, 2014, 31(6): 1532-1542.

TAN Chao, LI Yu-long, GUO Ya-zhou. Mechanical Property Analysis of Composite Adhesively Bonded Sandwich Pipe Joints[J]. Acta Materiae Compositae Sinica, 2014, 31(6): 1532-1542.

[11] 张景德, 李厚义,苟金艳, 等. 原位生成Fe-Al/Al2O3复合陶瓷涂层[J]. 人工晶体学报, 2015, 44(3): 616-620.

ZHANG Jing-de, LI Hou-yi, GOU Jin-yan, et al. In-Situ Synthesis of Fe-Al/Al2O3Composite Ceramic Coatings[J]. Journal of Synthetic Crystals, 2015, 44(3): 616- 20.

[12] 张郧生. 我国汽车粘胶剂开发应用的现状及前景[J]. 粘接, 2009(7): 66-70.

ZHANG Yun-sheng. Current Situation and Prospect of Developments and Applications of Automotive Adhesives in our Country[J]. Adhesion in China, 2009(7): 66-70.

[13] 陈硕琛, 李光耀, 崔俊佳. 表面处理对车身用5182铝合金接头胶粘性能的影响[J]. 汽车工程, 2018, 40(7): 865-870.

CHEN Shuo-chen, LI Guang-yao, CUI Jun-jia. Effects of Surface Treatment on Bonding Performance of 5182 Aluminum Alloy Used in Vehicle Body Joints[J]. Automotive Engineering, 2018, 40(7): 865-870.

[14] ORION Craigue. Laser Beam Weld Bonding of AA5754 for Automobile Structures[J]. Welding Journal, 2003, 82(6): 151-159.

[15] 刘黎明, 王红阳, 王恒, 等. 镁合金激光胶接焊接头微观及力学性能[J]. 中国机械工程, 2007, 18(3): 352-356.

LIU Li-ming, WANG Hong-yang, WANG Heng, et al. Microstructural Characteristics and Mechanical Properties of Laser Weld Bonded Joints in Magnesium Alloy[J]. China Mechanical Engineering, 2007, 18(3): 352-356.

Adhesive Bonding and Laser Welding of Ultra-Thin Aluminum Alloy

ZHANG Qun-wei, CHEN Gui-hua

(Henan University of Technology, Luohe Institute of Technology, Henan 462000, China)

The work aims to solve the problem of welding penetration or insufficient welding caused by material deformation in laser welding process of aluminum alloy with thickness of 0.05 mm. The adhesive was evenly coated on the surface of the lower aluminum alloy material to prefix the upper and lower aluminum alloy materials and then laser welding was adopted to form welds. By controlling the number of times of adhesive coating, an adhesive coating with a thickness of 11.2 µm was obtained, and the laser welding experiment was carried out to the aluminum alloy coated with adhesive. When average laser power was 150 W, welding speed was 100 mm/s, and defocus amount was 2 mm, the shear strength of welds was the maximum of 124 MPa, reaching to 82% of the base metal shear strength. After pre-fixation by adhesive, the deformation of the material can be well overcome in the process of laser heating, so that the upper and lower materials can form a molten pool, and then the molten pool is cooled and solidified to form welds, which can solve the problem of welding penetration or insufficient welding caused by the deformation of the material.

aluminum alloy; adhesive; laser welding; shear strength

10.3969/j.issn.1674-6457.2022.02.021

TG456.7

A

1674-6457(2022)02-0138-05

2021-05-01

张群威(1984—),男,硕士,讲师,主要研究方向为轻质合金的先进制造技术。