数控铣削圆倒角螺旋加工法的研究*

2022-02-22韦洪新程发武

韦洪新 程发武

(景德镇学院机电工程学院,江西 景德镇 333000)

目前,在数控加工中心上普遍使用等高分层法铣削倒角,但该加工方法有诸多缺点,例如加工表面精度低,会产生驻刀痕等等[1-2]。为解决这类问题,可使用螺旋加工的形式。螺旋加工刀路衔接平缓顺畅,无明显的陡折,机床振动小,对刀具和机床有一定的保护作用[3]。使用软件自动编程,程序冗长且不易修改,而使用宏程序来编程仅用几行程序段就能等效自动编程的数百行程序,并且方便修改,只需改动几个参数就能适应零件尺寸的变化,在保证加工精度的同时提高了的编程效率[4-6]。

下面对倒角螺旋进行分析研究,通过数学模型分析来定制宏程序加工模板,并进行仿真验证其可行性[7]。

1 外圆倒斜角螺旋

1.1 数学模型分析

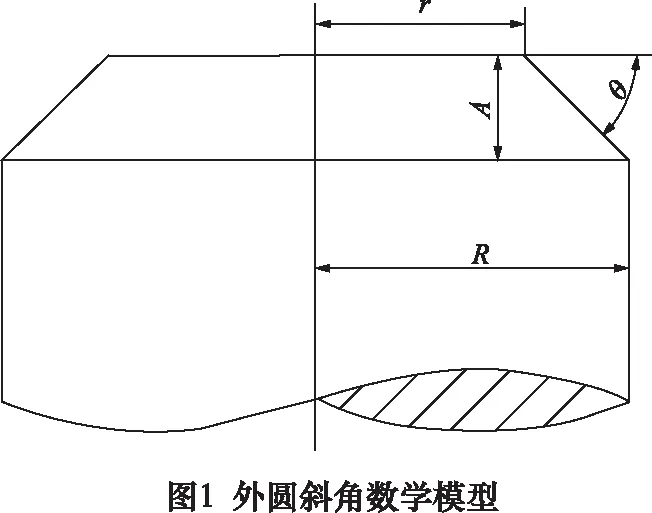

设定倒斜角的角度θ(#2)和一边长A(#3),外圆半径为R(#4),如图1所示。假设倒角后斜角顶部半径为r(#6),根据三角函数关系就有r=R-A/tanθ,即#6=#4-#3/TAN#2。

将坐标原点设置在顶部圆心位置,建立坐标系。螺旋线的每一个螺距为一个循环,设定初始Z向距离#1,每次循环#1的变化量为#5,下面进行加工程序的编写。

1.2 宏程序的编写

使用立铣刀顺铣外圆斜角如表1所示。

表1 外圆倒斜角螺旋

1.3 仿真验证

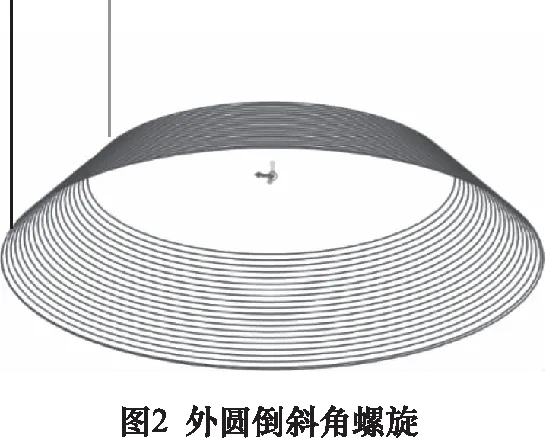

仿真刀路图如图2,刀路平稳有规律,达到了预期的要求。

1.4 编程说明及使用方法

(1)#1为Z向距离初始变量,改变#1的值,例如给定#1=-0.5,可以使刀具在倒角上方开始加工,避免了刀具移动过程中与工件发生直接碰撞。#5为#1的变化值,适当降低#5的赋值,有利于提高倒斜角的加工精度。

(2)斜角角度用#2变量表示,可根据实际情况给定角度值,遇到需要倒各种角度倒角的场合都能快速地修改数值,非常方便。

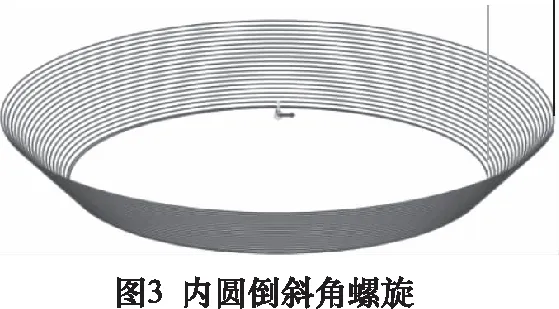

(3)因此处为外圆倒角,所以#4为外圆半径值,若需要内圆倒角的宏程序,则#4为内圆半径,同时#6,#13,#14宏程序命令还需做一个简单修改,此时:

#6=#4+#3/TAN[#2];

#13=[#6-[#1+#10*#5/360]]*COS[-#10];

#14=[#6-[#1+#10*#5/360]]*SIN[-#10].

经过稍微改动的宏程序仿真如图3,刀路准确无误,达到预期效果。

(4)采用螺旋的加工方式,刀路衔接顺畅,相比较传统的等高分层法,加工表面无明显的加工痕迹。采用圆弧插补,相比较直线插补加工精度更高。加工底端用整圆补齐,若底部为开放区域则没有必要,若底部为封闭区域,该步不仅能有效地去除底端余量还能防止底部过切。若想实现逆铣,需要将X坐标变量#13和Y坐标变量#14中#10前的负号去掉并且将圆弧插补G2改为G3。当然也可以使用宏变量来控制#10前负号的有无和圆弧插补的形式。该说明也适应于下文的倒圆角。

(5)若想要使用球头刀加工,需要做一些处理。假设球头刀半径值由宏变量#7控制,可以将XYZ坐标都加上刀具补偿值,此时:

#13=[#7*SIN[#2]+#6+[#1+#10*#5/360]]*COS[-#10];

#14=[#7*SIN[#2]+#6+[#1+#10*#5/360]]*SIN[-#10];

#15=[#1+#10*#5/360]*TAN[#2]+#7*COS[#2].

2 外圆倒圆角螺旋

2.1 数学模型分析

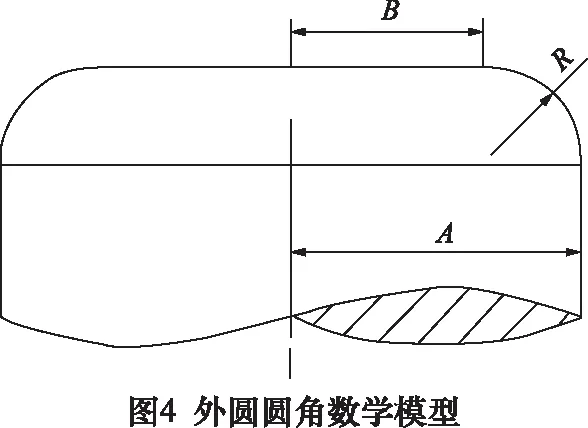

设定倒圆角的值为R(#3),外圆半径为A(#4),如图4所示。假设倒角后斜角顶部半径为B(#6),根据数学关系就有B=A-R,即#6=#4-#3。

将坐标原点设置在圆角底部外圆圆心位置,建立坐标系。螺旋线的每一个螺距为一个循环,设定初始角度为#1,每次循环#1的变化量为#5,下面进行加工程序的编写。

2.2 宏程序的编写

使用立铣刀顺铣外圆圆角如表2所示。

表2 外圆倒圆角螺旋

2.3 仿真验证

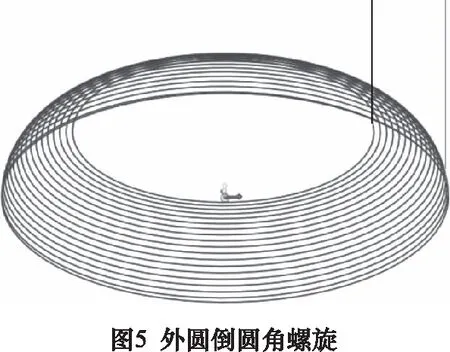

仿真刀路图如图5,刀路平稳有规律,达到了预期的要求。

2.4 编程说明及使用方法

(1)#1为圆角初始角度,#2为圆角结束角度。表2中给出的是0~90°,代表着1/4个圆弧,若想要实现任意弧度的圆角,通过改动#1和#2的赋值也是很容易实现的。

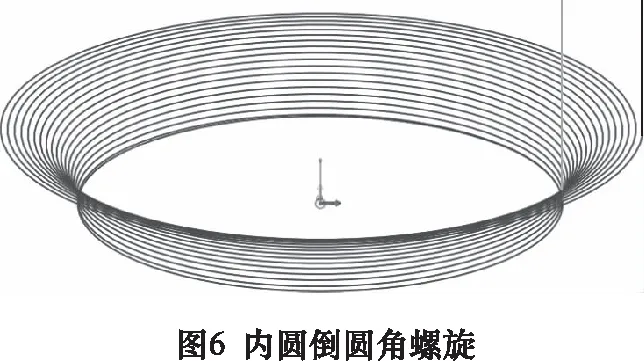

(2)#3为圆角半径值,#4为外圆半径值,#6为刀具接触工件时的X坐标。若要加工内圆倒圆角,则#4为内圆半径值,此时的 #6=#4+#3;

#13=[#6-#3*SIN[#1+#10*#5/360]]*COS[-#10];

#14=[#6-#3*SIN[#1+#10*#5/360]]*SIN[-#10].

经过细微改动的内圆倒圆角螺旋加工宏程序仿真如图6所示,可以看出刀路无误,切实可行。

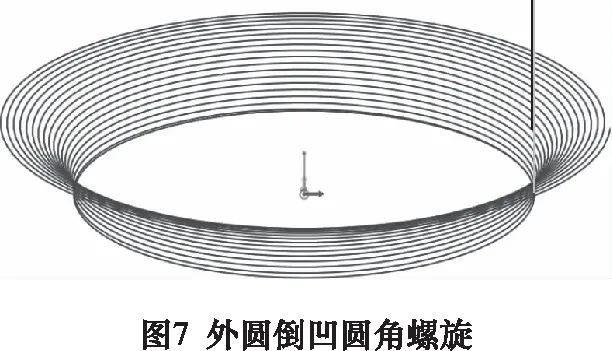

(3)若想要实现凹圆角的加工,只需要在外圆倒圆角的基础之上,将#13、#14和#15改为:

#13=[#6+#3-#3*SIN[#1+#10*#5/360]]*COS[-#10];

#14=[#6+#3-#3*SIN[#1+#10*#5/360]]*SIN[-#10];

#15=#3-#3*COS[#1+#10*#5/360].

经过稍微改动的宏程序,仿真如图7,刀路准确无误,达到预期效果。

(4)若想要使用球头刀加工,也需要做一些简单处理,在圆角值的基础之上加球头刀半径值即可。

3 结语

倒角面螺旋加工法相比传统的等高分层法有较大的优势,提高了工件的精度和表面粗糙度。与自动编程相比,程序段少,易于修改,适合一类零件的加工。将螺旋的思维融入其中,能改善刀路,弥补刀路在加工中存在的不足,避免了不必要的停刀转折对刀具或零件表面所造成的影响。通过对宏程序进行简单的修改,就能达到预期的刀路,编程效率很高。另外,也可将编写的宏程序作为子程序录入机床中随时调用,而这样的调用指令并不难。