基于170SD30-SY型电主轴水冷系统数值分析与研究*

2022-02-22郑龙燕

郑龙燕

(山东冶金技师学院,山东 济南 250109)

高速机床核心部件高速主轴很大程度上决定了机床性能的优劣,高速主轴在工况运行中转速极高,采用交流电动机作为高速主轴动力源,使用变频控制调节转速,取消传统的齿轮变速箱,将电动机轴和主轴合二为一,把电主轴改为内置形式,特点结构紧凑、响应时间短、动静载荷低、惯性、振动和噪声都比传统结构小。实际运行过程中因取消传动装置,电主轴运行更为平稳,大大增加设备使用寿命。为了提高电主轴的热稳定性,减小电主轴的温升和热变形,电主轴必须有良好的冷却系统以保证其恒温。

主轴工作时产生的温度不均直接影响其工作寿命和工作精度,由于热特性的影响在主轴工作中不能忽视,由此引起国内专家的研究热情,尤其是在各种计算力学方面的软件有了很大的进步,给机床主轴设计的水冷系统提供了理论方向[1-3]。沈阳工业大学的朱振学针对有限元法对大型螺旋锥齿轮加工中心 GTMC-3500的铣削电主轴进行分析,电主轴最高温度处分布在定子处,且该型号的电主轴热源主要为主轴电机的损耗发热[4]。太原理工大学王鹏[5]在理论研究的基础上结合有限元软件进行热-结构耦合仿真分析,研究表明电机损耗、轴承发热与冷却液系统是引起电主轴变形的主要因素。尤其是在对电主轴温度场进行分析[5-10],建立温度预测模型,可实现电主轴内部温度的预测和提前报警。但是就目前研究而言,对电主轴的水冷系统优化设计仍然是保证机床精度的主要方向之一。

本文以170SD30-SY型电主轴模型为基础,对初步设计的电主轴的温升特性进行分析,找出水冷系统内部流动状态对主轴温升的影响,并通过计算流体力学软件进行数值模拟分析了电主轴稳态速度场及温度场的分布。并根据现有设计存在的问题进行了新结构的优化设计,提出了波纹管新设计思路来增加水流换热面积,并通过狭缝来减缓水流的速度增加换热量,从而保持电主轴良好的工作状态。

1 170SD30-SY型电主轴的数值模拟概述

1.1 几何及网格模型

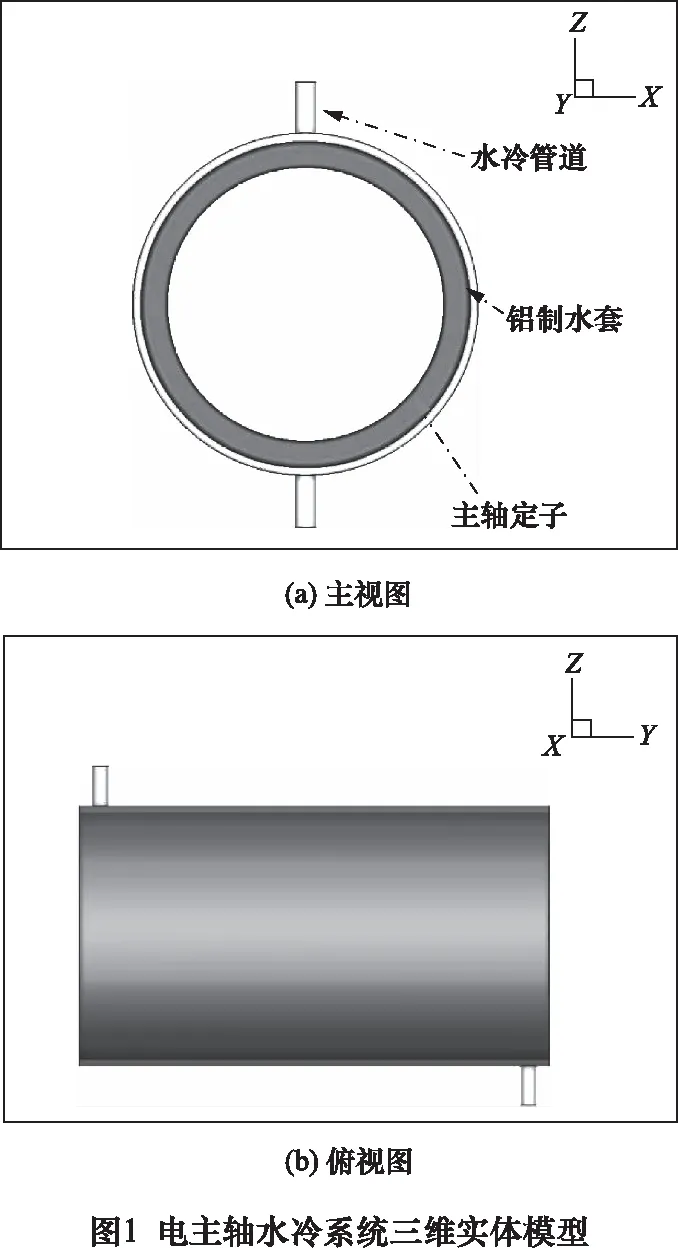

本文以170SD30-SY型电主轴模型为基础,忽略定子绕组,定子铁心等复杂的定子结构,将电主轴的转子、定子产生的热量及轴承产生的部分热量施加给定子,将其等效为一个均匀的发热体,等效定子单位体积产生的热量。水冷管道采用上进下出的模型,通过冷却水对系统进行散热。采用SolidWorks建立了电主轴水冷系统的简化三维几何模型,主要包括主轴定子、铝制水套和水冷管道,如图1所示。

模型采用ANSYS中网格工具 ICEM CFD 生成六面体结构来对主轴定子、铝制水套和水冷管道不同区域做网格划分。对所提出的模型进行了网格敏感性分析,以检验其网格独立性,网格独立性分析如图2a所示,通过增加网格的数量来观察出口温度的变化。结果表明,当网目数增加到148万及以上时,出口温度误差变化小于1%,认为该网格为较适宜计算网格。主轴定子区域单元数量分别为32万六面体网格,铝制水套区域单元数量分别为36万六面体网格,水冷管道区域单元数量分别为80万六面体网格,计算区域单元总量约为148万六面体网格,最小正交质量0.57,满足计算要求,具体网格模型如图2b所示。

图2电主轴水冷系统的主轴定子和铝制水套的材料分别采用铜和铝,水冷管道采用介质水进行冷却,各材料的数据如表1所示。

表1 电主轴水冷系统各材料属性

1.2 边界条件及数值方法

本文计算采用计算流体力学软件 FLUENT,采用有限体积法,针对固体区域主轴定子、铝制水套以及流体区域水冷管道进行边界条件设定:

(1)将流体的速度作为入口边界条件,由于水冷机限制,速度大小为0.5 m/s、0.75 m/s、1.0 m/s 、1.5 m/s、 2.0 m/s和2.5 m/s,研究不同流速下的系统换热能力。

(2)出口边界条件设置压强为0 Pa。

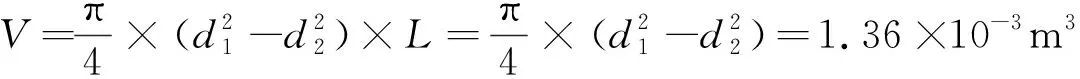

(3)主轴的发热功率为主轴转速10 000 r/min时候的功率共计550 W[13-14]。将加载电主轴空载时总发热量施加给定子,转速不变时电主轴生热率Q可假设不变,将定子设置为热源,对其施加生热率。采用如下方法计算,即:

(1)

V=V1+V2

(2)

将转子、定子产生的热量及轴承产生的部分热量施加给定子,可由式(1)可得:q=550 W/1.36×10-3m3=4.04×105(W/m3)。

(4)压力和速度耦合算法采用SIMPLIC,动量、湍流分量和能量方程采用二阶迎风空间离散[11],压力插值采用标准格式,能量方程的残差收敛准则为1×10-6,其他方程的残差收敛准则为1×10-4。

(5)求解时,采用SIMPLEC算法处理速度和压力耦合问题,变量采用二阶迎风差分格式进行离散,能量残差控制在 10-6数量级,其他方程控制低于10-4数量级。

2 计算结果及分析

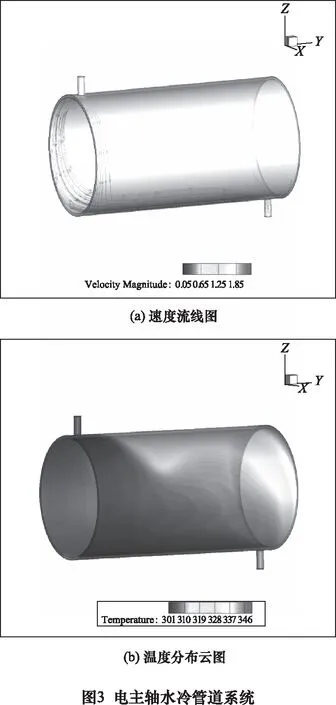

由于冷却管道流速流动较为相似,本文仅以1.5 m/s时的冷却水的速度进行分析,流线图如图3a所示。由图3a可知,冷却水由入水口流入后环向流入前端然后径向流向出水口,越靠后端的上半部分,冷却水的流动轨迹是越少的。随着入水口速度的增加,冷却水的流动方向基本是没有变化的,改变的只是各部分速度的大小。入口和出口分居两侧进行冷却的方式并不能完全覆盖到水道的另一侧,因此造成了流体流动较低的部分局部温度较高(如图3b所示)。

由于定子分布趋势较为相似,本文仅以0.5 m/s、1.5 m/s和2.5 m/s时的冷却水的速度进行分析,定子温度分布云图如图4所示。由图4可知,定子温度的分布也是不均匀的,前端靠近水冷入口处的温度较低,从前端至后端温度逐渐升高,这是由于冷却水道的安装位置及冷却水的轴向尺寸小于水套的轴向尺寸引起的。随着入口处速度增大,温度也随着水冷温度趋于一致。

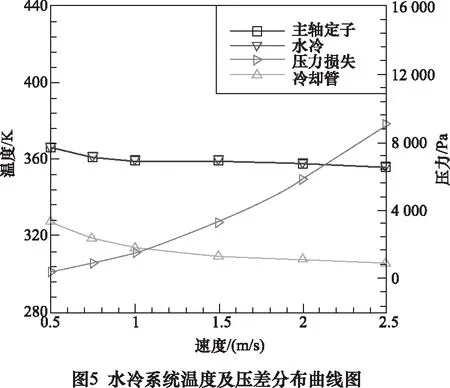

将定子和水套最高温度,水冷管道出口的平均温度随流速的变化曲线进行对比,结果如图5所示。由此可以看出定子和水套温度分布较为一致,最大温差不超过0.5 K。随着流速的增大最高温度并没有明显变化,不同流速下的定子最大温度为365.83 K、360.90 K、359.45 K、359.24 K、358.16 K和355.72 K。但是随着流速的增大,水冷管道的入口和出口的压力损失不断增加,分别为145.08 Pa、409.24 Pa、879.95 Pa、1 523.83 Pa、3 343.29 Pa、5 833.70 Pa、9 049.73 Pa和12 899.76 Pa。

3 带波纹管的冷却系统方案及结果分析

通过对电主轴的结构模拟可以看出,发热区域主要集中在定子后半段区域,是由于流道较长,水冷管道不足以覆盖整个定子造成了局部温度过高,而且管道在上下两侧会导致水冷液交换时间过短,导致换热不彻底。该结构随着流速的提高并不能有效的降低局部最高温度,而且带来较大的压损,这将会在机床的运转过程中产生着严重的影响。为此,在不影响整体结构的前提下,针对水冷管道进行设计,采取管道在同侧及波纹管的设计。同侧管道会增加换热时间,波纹管设计可以增加换热面积,在局部设计过程中并采用伯努利原理设计狭缝和弧形空间交替变换,使得水流在先进行环形流动,在向径向流动,并把出口和入口设置到同一侧,以增加换热效果,模型图如图6所示。

由于冷却管道流速流动较为相似,本文仅以1.5 m/s时的冷却水的速度进行分析,流线图如图3所示。通过流线图可以看出,此时入口处流动呈现扩散状态,一部分在顶部扩散到出口,一部分由于入口水流的冲击作用到达径向底部,然后通过缝隙和弧形管道扩散到出口,实现了整体换热效果。通过冷却水道温度场也可以看出,整体扩散从入口到出口相对均匀,基本上没有出现局部散热不到的情况。

由于定子分布趋势较为相似,本文仅以0.5 m/s、1.5 m/s和2.5 m/s时的冷却水的速度进行分析,定子温度分布云图如图3所示。由图可知,定子温度的分布由入口到出口处基本上保持渐变,仅在出口下方一些局部温度略高的情况,但是整体最高温度已经大大降低,达到了设计效果。

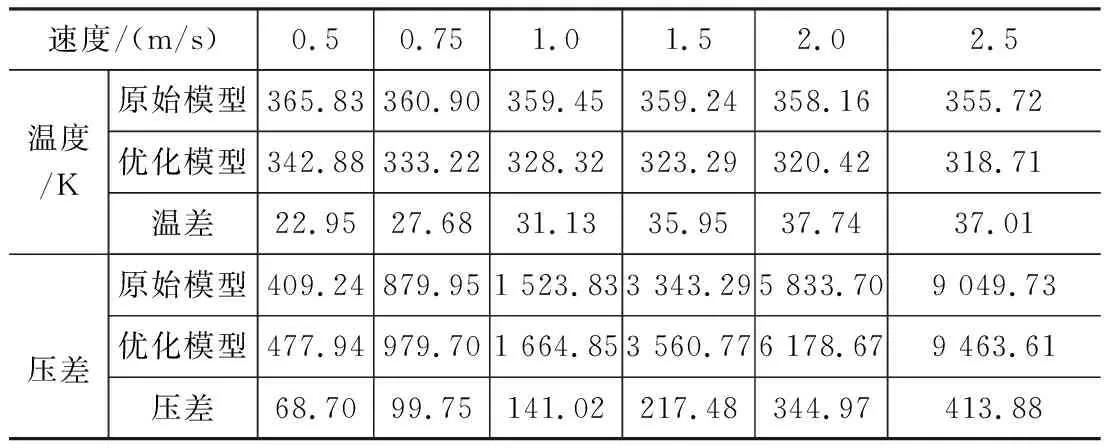

将改进前后定子最高温度,水冷管道出口的平均温度随流速的变化进行对比,结果如表2所示。通过数据可以看出,随着流速的增大,优化后定子温度逐渐趋于平稳。和改进前的结构相比,定子最高温度的减低了22~28 K,大大提高了水冷系统的利用效率。而且改进后的结构相比之前的压损略有提高,满足设计要求。

表2 改进前后电主轴水冷系统定子温度及压差对比表

4 结语

本文170SD30-SY型电主轴模型为研究对象,建立了电主轴水冷系统的物理及数学模型,对电主轴水冷系统的结构进行了不同流速的工况分析,并根据流动特性改进了水冷系统的结构设计,主要结论如下:

(1)电主轴水冷系统温度场的求解是非常必要的,通过计算流体力学软件对电机温度场的模拟可以清楚地看到电机内部温度分布的状况,从而采取相应的冷却措施散热可以给设计提供理论指导。

(2) 对水冷管道进行进出口优化可以改变水的流动方向,采用波纹管使用可以有效的增加换热面积,二者相互配合可以大大降低温度分布。