微波-化学溶液联合作用下矿石的劣化机理研究

2022-02-22童天扬敖匀镡

童天扬,敖匀镡,何 娟

(东北大学深部金属矿山安全开采教育部重点实验室,辽宁 沈阳 110819)

磨矿是矿石在研磨介质产生的冲击力和研磨力作用下被粉碎成细颗粒的过程,其首要目的是使有用组分从脉石矿物中解离出来,后依照工业要求将有用组分依次利用,从而为选矿工作提供合适的粒度。磨矿耗能巨大且能量有效利用率低,大部分能量以声、热的形式耗散,据统计,磨矿消耗的电能占选矿厂总能耗的50%~60%,每吨矿石的钢材消耗量为0.5~1.5 kg[1-3],因此需要新的磨矿工艺来降低磨矿能耗,提高磨矿效率。

微波加热具有选择性、升温速度快的特点,已被应用于食品加工、煤炭处理、矿物冶炼等领域[4-6]。微波辅助磨矿被认为是一项具有应用前景的新技术,其本质是利用不同矿物的微波敏感性及热膨胀性差异产生热应力,当热应力超过矿石极限强度时产生裂纹[7-8],从而降低矿石破碎和磨矿过程的能耗。微波预处理能够降低矿石的邦德功指数,甚至对后续的浮选工作都有促进作用[9-12]。郑孝英等[13]、KINGMAN等[14]采用微波预处理磁铁矿、挪威钛铁矿矿石,实验结果表明,微波预处理提高了矿物品位和精矿产率。英国的学者[15-16]已经研发出一种大型高功率微波处理矿石系统,证明微波在低能耗输出条件下对斑岩铜矿磨矿和浮选具有促进作用。矿石中常见的金属硫化物和大部分金属氧化物具有良好的微波加热效果[17],说明大部分金属矿石都能被微波加热。然而一些矿石微波加热后仅产生少量裂纹,甚至不产生裂纹,力学性质弱化不明显,这对于磨矿的促进效果有限。一些金属矿物能与化学溶液发生反应,在矿石表面形成缺陷,但对于致密性好的矿石,反应仅停留在表面,作用不明显,因此可以考虑将微波和酸溶液联合使用,对矿石力学性质进一步劣化,提高磨矿效率。

研究微波与化学溶液对矿石的劣化作用有利于提高微波辅助磨矿的适用性,本文以红透山铜矿和思山岭铁矿为研究对象,研究了微波与盐酸、草酸溶液不同处理方式对矿石的劣化作用,揭示了微波与酸溶液联合作用下矿石的劣化机理,为提高磨矿效率提供新的手段。

1 实 验

1.1 实验样品

实验样品选用红透山铜矿和思山岭铁矿的矿石,红透山铜矿主要金属矿物为黄铁矿、黄铜矿、闪锌矿等,脉石矿物主要为石英、长石等[18];思山岭铁矿主要包含磁铁矿、赤铁矿、石英等,其质量分数分别为39.61%、12.56%、38.63%[19]。两种矿石的主要化学成分见表1和表2。

表1 铜矿主要化学组成(质量分数)Table 1 Main chemical composition of copper ore (mass fraction)

表2 铁矿主要化学组成(质量分数)Table 2 Main chemical composition of iron ore (mass fraction)

选用同一个大块上的矿石,切割出尺寸为86.36 mm×43.18 mm×10.00 mm的薄板状矿石样品(图1),为了控制样品的差异性,铜矿和铁矿分别加工10块,并分别挑选出4块密度和波速接近的试样作为实验样品,平均密度分别为3.57 g/cm3和3.35 g/cm3,其余矿石用破碎机进行破碎,筛选粒径2.0~3.2 mm的样品,对制备好的试样烘干24 h。

图1 薄板状矿石样品照片Fig.1 Photos of sheet ore samples

1.2 实验设备

微波加热设备采用CM-06S型多模谐振腔工业微波炉[20],腔体尺寸为490 mm×490 mm×490 mm,内含6个微波发生器,功率在0~6 kW之间可调,微波频率为2.45 GHz。介电常数测试所用设备为E5063A型矢量网络分析仪,采用波导法测试,测试频率范围为2.17~3.30 GHz,样品尺寸为86.36 mm×43.18 mm×10.00 mm。温度测试采用NEC Avio公司的R500X-Pro系列红外热成像仪,测温范围为-40~2 000 ℃,测试精度为0.1 ℃。球磨实验采用QM3SP04型行星式球磨机。微观拍摄采用VHX-2000E号超景深三维显微系统。

1.3 实验方法

将2.0~3.2 mm的颗粒矿石分为8组,每组称取50 g,其中1组不做处理,另外7组分别通过微波(仅微波照射)、盐酸、草酸、微波-盐酸(先微波照射,然后盐酸浸泡)、微波-草酸、盐酸-微波、草酸-微波等7种方式进行处理。所用稀盐酸中盐酸质量分数为37%,草酸溶液通过将草酸固体与水置于烧杯中混合后得到饱和溶液,样品在酸中浸泡时间为2 h。微波照射功率为4 kW,铜矿颗粒的加热时间为30 s,铁矿颗粒的加热时间为150 s,微波照射后立即用红外热像仪拍摄矿石表面温度。用天平测试预处理并烘干后矿石的质量,将矿石不同处理方式前后的损失质量与初始质量求比值得到矿石折减质量百分比。预处理完成后对矿石进行磨矿实验,球磨机转速600 r/min,球磨时间20 min,球磨完成后筛选粒径小于0.075 mm的磨矿产物,称取质量,计算磨矿产物质量占矿石质量的百分比。

规则的薄板状矿石试样用于研究预处理方式对矿石波速、微观裂纹形态的影响,这些是颗粒矿石难以测试的。实验样品共4组,分别通过微波-盐酸、微波-草酸、盐酸-微波和草酸-微波等4种方式进行处理。盐酸和草酸溶液同上,微波功率4 kW,铜矿加热时间90 s,铁矿加热时间60 s。每次处理前后采用超景深显微系统拍摄样品的微观照片,并测试样品的纵波波速。以微波-盐酸处理方式为例,在微波照射前、微波照射后、微波-盐酸后每个阶段分别对样品进行波速测试及微观形貌拍摄,根据同一个样品前后测试结果对比来获取预处理方式对矿石性能的影响。

2 实验结果与分析

2.1 颗粒矿石升温特性

图2为铜矿颗粒和铁矿颗粒在3种处理方式下的升温速率,铜矿的升温速率明显大于铁矿。对于微波和草酸-微波两种处理方式,铜矿升温速率由12.4 ℃/s变为10.9 ℃/s,铁矿升温速率基本不变,而矿石颗粒盐酸浸泡后经微波照射,升温速率明显减小,相比于仅微波加热的方式,盐酸-微波处理后,铜矿升温速率由12.4 ℃/s降至7.3 ℃/s,降幅为41%,铁矿升温速率由4.60 ℃/s降至3.17 ℃/s,降幅为31%。

图2 不同处理方式下矿石升温速率Fig.2 Ores heating rate with different treatment methods

图3为矿石颗粒在微波和盐酸-微波处理方式下的红外热像图。由图3可知,盐酸浸泡后矿石的高温区消失,温度分布趋于均匀分布,最高温度与平均温度的差异明显减小。铜矿颗粒微波加热后,最高温度为652.3 ℃,平均温度为373.0 ℃,经盐酸浸泡后微波加热,铜矿最高温度降为299.9 ℃,平均温度变为220.1 ℃。铁矿颗粒微波加热后,最高温度为1 045.8 ℃,平均温度为690.0 ℃,铁矿颗粒经盐酸-微波处理后,最高温度降为630.2 ℃,平均温度降为475.7 ℃。

图3 不同处理方式下矿石红外图像Fig.3 Ores infrared images with different treatment methods

2.2 颗粒表面形态

矿石颗粒在不同方式处理后,其表面形态出现了变化(图4)。由图4可知,在微波、草酸-微波、微波-草酸处理方式下,铜矿表面均出现明显烧焦痕迹并产生裂纹,局部出现熔化的痕迹,而采用盐酸-微波处理的铜矿,表面无明显裂纹,灼烧痕迹明显。通常矿岩在微波加热作用下先产生破裂再出现熔化现象,即热应力达到强度极限后发生破裂,随后温度继续增加达到矿物熔点会出现灼烧、熔融现象。由于实验铜矿金属矿物含量较高,在微波照射条件下会产生放电作用,矿石优先产生电弧灼烧现象。采用微波-盐酸处理方式,铜矿产生裂纹,表面颜色变浅,脉石矿物与金属矿物的边界清晰,裂纹主要沿脉石矿物边界和金属矿物产生。

图4 不同处理方式下矿石颗粒表面形态变化Fig.4 Changes of surface morphology of ore particles with different treatment methods

铁矿颗粒经微波照射后,表面出现焦黄的痕迹,相比于微波照射,酸溶液浸泡再用微波照射,产生颜色变化的区域明显减少,铁矿表面更加平整。微波照射后用酸溶液浸泡,铁矿颜色还原,微波-盐酸处理后,脉石矿物与金属矿物边界区分更加明显。

2.3 磨矿效果

矿石不同方式处理后质量发生了折减(图5),在盐酸-微波和微波-盐酸处理方式下,铜矿质量折减比约为15.0%,铁矿质量折减比约为13.5%;微波处理后,铜矿质量变化可忽略,铁矿质量折减为2.6%;草酸浸泡后,铜矿和铁矿的质量变化不明显。铁矿在盐酸浸泡后,盐酸溶液先呈黄绿色,随后颜色呈橘黄色。这是因为磁铁矿与盐酸反应生成了FeCl2溶液和FeCl3溶液,FeCl2溶液在空气中反应生成FeCl3溶液,FeCl3溶液可以作为一种良好的腐蚀剂,进一步进行应用。

图5 不同处理方式矿石质量折减百分比Fig.5 Mass reduction percentage of ores with different treatment methods

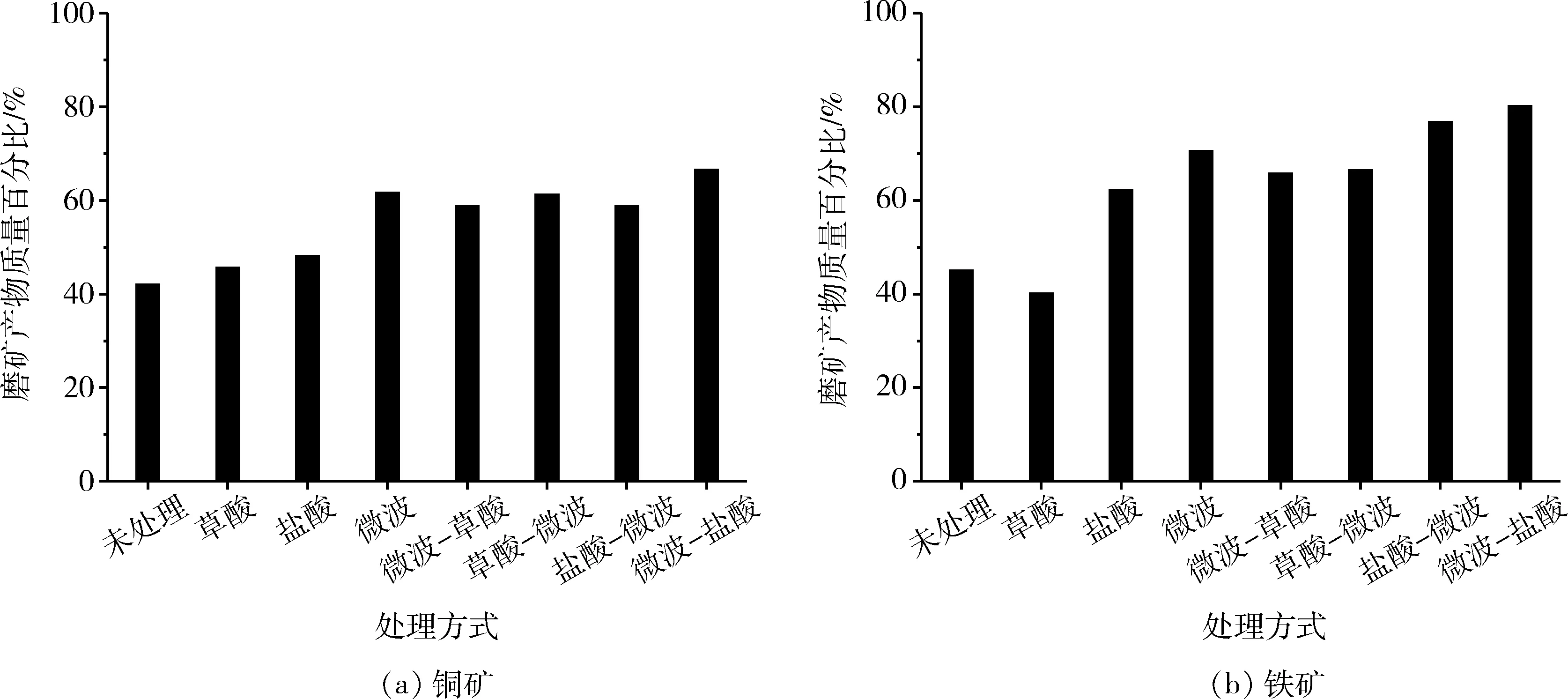

对不同处理方式的矿石颗粒进行磨矿实验,从而评价矿石的劣化效果(图6),磨矿产物质量百分比越大,表明矿石的劣化效果越好。未处理和草酸处理后的矿石,磨矿产物质量百分比最小,微波照射后的矿石,磨矿产物百分比明显增大,而微波照射后用盐酸浸泡,矿石的磨矿产物质量百分数进一步增大。相比于未处理矿石的磨矿结果,微波-盐酸处理后,铜矿磨矿产物质量百分比提高了77.6%,铁矿提高了58.2%;相比于微波处理的矿石,微波-盐酸处理后,铜矿磨矿产物质量百分比提高了7.9%,铁矿提高了13.5%。 考虑盐酸对金属矿物的溶解作用,微波-盐酸对矿石中金属矿物分离作用更加明显。

图6 不同处理方式下磨矿产物质量百分比Fig.6 Mass percentage of grinding product with different treatment methods

2.4 联合作用机理分析

对盐酸浸泡前后的规则矿石样品进行介电常数测试,该参数是一个复数,实部代表了矿石反射微波的能力,虚部代表了矿石吸收微波的能力。选用微波频率2.45 GHz处的值(表3),可以发现盐酸浸泡后矿石的介电常数实部和虚部均发生了降低。这说明盐酸浸泡后,矿石反射和吸收微波的能力降低,透射微波的能力增强。这是由于盐酸浸泡后,吸波性良好的金属矿物溶解,矿石结构也发生相应变化,导致了介电常数降低,因此盐酸浸泡后矿石升温速率明显降低。

表3 盐酸处理前后矿石介电常数Table 3 Dielectric constant of ores before and after hydrochloric acid treatment

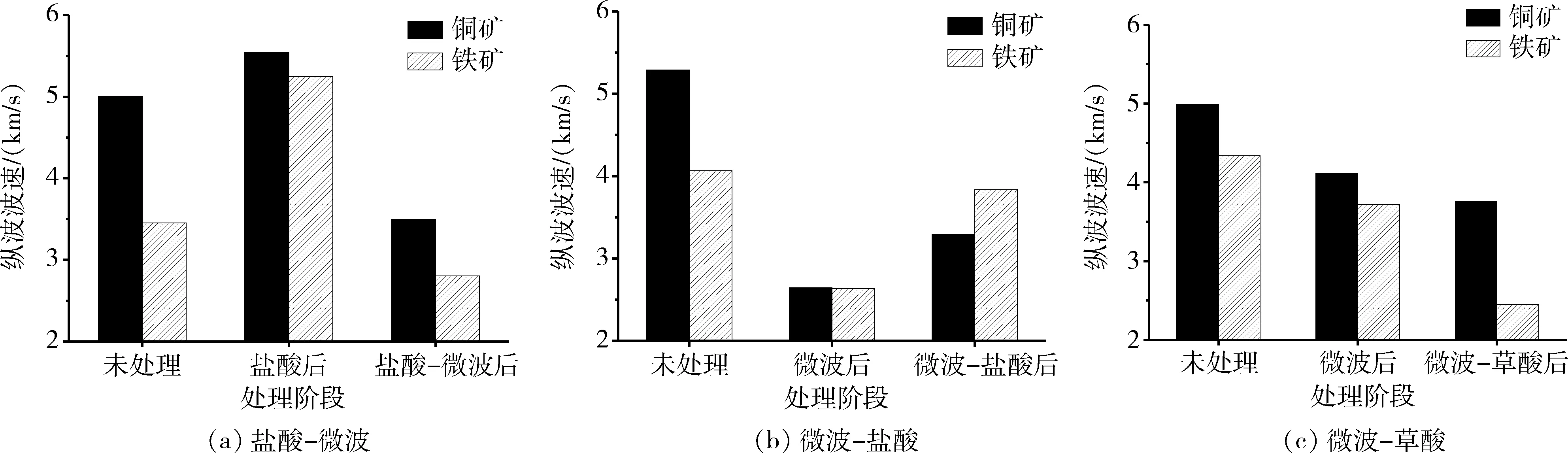

波速是衡量岩石破坏程度的一个重要指标,波速降低代表岩石裂隙增多。对规则矿石样品在盐酸-微波、微波-盐酸、微波-草酸等3种处理方式下的每个阶段进行了波速测试(图7)。矿石先经盐酸浸泡后波速增大,将盐酸浸泡后的矿石再进行微波照射,波速降低,这是因为盐酸浸泡使样品表面更加平整,波速仪探头与样品接触更紧密,从而导致测得的

图7 不同处理方式中矿石波速变化Fig.7 Changes of wave velocity of ores with different treatment methods

波速增大;浸泡后的矿石再进行微波照射产生了裂纹,导致波速降低。矿石经微波、盐酸依次处理后,波速先降低后增大,根据磨矿的结果,相比于单一微波处理,微波-盐酸处理应当会进一步扩大矿石的破坏程度,这里与波速结果相反,这是因为矿石浸泡在盐酸里生成沉淀物充填裂隙,从而导致波速的增大。矿石经微波、草酸依次处理后,波速持续降低,这是因为草酸扩大了微波作用产生的裂隙。

拍摄同一块矿石微波照射后及酸浸后的裂纹形态并测量裂纹的宽度变化(图8),每条裂纹至少取7个点标记裂纹宽度,求取平均值。 从图8中可以发现,微波照射后,两种矿石均产生裂纹,再采用酸溶液浸泡,裂纹宽度增大,另外盐酸处理后还生成一些沉淀物充填在裂隙中。铜矿样品1微波后的裂纹宽度为66.2 μm,草酸作用后裂纹宽度增加到86.5 μm;铜矿样品2微波后的裂纹宽度为88.4 μm,盐酸作用后裂纹宽度增加至127.4 μm。对于铁矿,微波-草酸处理后,铁矿样品1的裂纹宽度从99.1 μm增大到147.4 μm,微波-盐酸处理后,铁矿样品2的裂纹宽度由139.1 μm增大到162.4 μm。

图8 酸浸后矿石裂纹变化Fig.8 Change of ores crack after acid leaching

3 结 论

1) 红透山铜矿和思山岭铁矿在盐酸浸泡后,吸波矿物会与酸发生化学反应,矿石质量、介电常数及升温速率均降低,草酸的影响没有盐酸明显。

2) 在7种不同处理方式中,微波-盐酸处理的矿石磨矿效果最佳,相比于未处理矿石,铜矿和铁矿磨矿产物质量百分比提高显著,分别提高了58.2%和77.6%,相比于微波处理的矿石,铜矿和铁矿磨矿产物质量百分比分别提高了7.9%和13.5%。微波照射后,矿石产生裂纹,继续采用酸溶液浸泡会增大裂隙宽度,矿物边界更加明显。

3) 微波与盐酸作用顺序会影响矿石表面形态、波速变化规律、磨矿产物质量百分比。盐酸-微波处理时,矿石波速先增大后减小,微波-盐酸处理时,矿石波速先减小后增大。另外,两种顺序下铜矿磨矿产物质量百分比相差7.8%,铁矿磨矿产物质量百分比相差3.4%。