基于层间摩擦滑动的煤柱冲击地压实验研究

2022-02-22许海亮孙金斗朱万宇

许海亮,郭 旭,孙金斗,朱万宇

(北方工业大学土木工程学院,北京 100144)

冲击地压是严重的矿山动力灾害之一,煤柱是煤矿生产过程中常见的结构形式,也是易发生冲击地压的主要部位。在煤柱冲击地压研究方面,国内外学者提出了一系列的理论,并据此在冲击地压预测预警及有效控制等方面进行了大量深入研究,并取得了丰富的研究成果。潘一山等[1]针对煤柱的非稳定性问题,利用尖角突变模型得到了判断煤岩柱发生冲击地压的必要条件和充分条件。徐曾和等[2]分析了坚硬顶板条件下的煤柱岩爆非稳定机制,提出了可监测的信息指标。秦子晗[3]通过对崔木煤矿35 m宽煤柱的分析,提出了顶板侧向预裂降低煤柱内集中应力的方式,降低煤柱冲击地压发生频率。宋艳芳等[4]开展了独立煤柱冲击地压蠕变失稳研究,揭示了冲击地压蠕变失稳机理,建立了蠕变失稳判别准则。杨伟利等[5]采集了平煤十一矿3次煤柱冲击地压发生前后的微震信号,分析微震信号的时序特征,提出了煤柱冲击地压发生前存在明显的活跃期,围岩系统与外界交换能量。袁瑞甫等[6]通过理论计算和数值模拟得到遗留煤柱的垂直应力分布特征,提出了回采阶段,工作面超前支承压力和煤柱原有应力叠加,造成冲击力大于阻抗力,导致冲击危险提高。王存文等[7]通过建立保护层中孤岛煤柱的力学结构模型,分析了煤柱及被保护层煤体的应力状态,提出了两种煤柱诱发冲击地压的机理。潘岳等[8]、张勇等[9]提出了狭窄煤柱岩爆的折迭突变模型,认为煤柱岩爆机制是由于弹性能释放量超过峰后软化煤柱形变所耗的能量所造成的。徐思朋等[10]根据煤柱冲击地压的时间效应,从流变的角度给出了冲击地压发生的判别准则。刘德乾[11]建立了首采工作面在不同顶板条件的工程地质和力学模型,研究了煤层开采过程中顶板及煤柱应力和变形特征。宋义敏等[12]和许海亮等[13]通过直剪摩擦滑动实验,研究了冲击地压的失稳瞬态过程,分析了冲击失稳过程中断层位移演化时间和空间特征。

已有冲击地压发生的灾害现场表明,冲击地压发生后,冲出的煤岩体通常不发生明显的变形或破坏,而是煤岩体整体性移出,顶底板与煤层间存在明显的擦痕[14-15]。这一现象说明,冲击地压发生的过程往往是岩层之间的摩擦滑动过程,是以煤岩体整体性移出为结果的一种灾害。因此,开展基于层间摩擦的煤柱冲击地压实验研究,总结冲击地压孕育演化过程的阶段特征及其主控因素,对研发具有针对性的预测防治技术、实现冲击地压的有效控制具有重要的科学意义和工程价值。本文利用数字散斑相关方法,设计了组合体煤柱模型,对组合煤柱体单轴压缩过程进行观测分析,研究轴向荷载下组合体煤柱变形场演化特征及层间位移演化过程,探索了独立煤柱系统的弹性变形能演化规律。

1 煤柱冲击地压实验

通过设计室内模型试块实验还原采场现场独立煤柱的结构形式及材料性质差异,利用CCD相机记录煤柱受载过程中的变形信息,分析变形演化过程,将冲击地压分阶段还原,进行分阶段、分位置的详细研究。

1.1 实验系统设计

实验系统包括加载系统和图像采集系统两部分。本次实验加载系统采用RLJW-2 000液压伺服万能试验机;图像采集系统由两台CCD相机组成,采集参数设置为:图像采集速度为5帧/s,物面分辨率为0.17 mm/pixel,图像分辨率为1 600 pixel×1 200 pixel,灵敏度约为0.01个像素大小。图像采集的坐标轴以水平向右为正,为X轴;竖直向下为正,为Y轴;拉压应变规定为以受压为正,受拉为负。

实验过程中采用数字散斑相关方法对组合体煤柱进行观测分析,数字散斑相关方法是基于灰度不变原理,通过计算、对比变形前后的数字图像,得出各点的位移,进而计算岩石表面变形场,从而为分析岩石变形演化时空特征提供数据支撑。

选用花岗岩和红砂岩的组合体模拟实际组合煤柱体进行单轴压缩实验。强度相对较高的花岗岩试块布置于组合体模型的上下部分,强度相对较低的红砂岩试块位于组合体的中间,通过不同强度试块的组合,以达到模拟实际组合煤柱体的实验效果,组合体煤柱模型设计如图1所示,岩块尺寸及材料强度见表1。

表1 岩块尺寸及强度表Table 1 Table of rock block size and strength

图1 煤柱组合体模型及散斑喷涂Fig.1 Coal pillar composite model and speckle spraying

岩块接触面使用300#砂纸进行打磨,保证误差在0.02 mm以内,不做黏合处理。在试件采集表面进行人工散斑场喷涂,组合体煤柱喷涂散斑如图1所示,整体实验系统现场布置如图2所示。

图2 实验系统现场布置图Fig.2 Field layout of experimental system

1.2 实验过程

实验前,首先对加载系统和图像采集系统进行核对时,保证两个系统时间的一致性;然后进行试件布置,保证岩块采集表面完全对齐;最后进行试验机、图像采集范围及分辨率等调试工作。

实验中,万能试验机采用位移控制方式进行加载,加载速率设置为0.25 mm/min;万能试验机开始加载的同时启动图像采集系统,实验加载至模型试块出现破坏冲击,最后停止加载及图像采集并记录破坏后的图像。实验共得到了6组有效数据,共获得约36 000张测量图像。

1.3 实验结果

实验完成后,根据CCD相机记录的图像计算岩石表面位移场。选取加载前岩石表面散斑场作为数据分析的原始图像,为后续数据提供参考;利用数字散斑计算相关方法,结合加载曲线分析全过程中的散斑图像,获取变形场演化过程中的详细数据。利用MATLAB软件编写程序输出所需数据,根据加载曲线和散斑变形场的典型时刻设置标识点,呈现变形场的演化过程。选取其中三次实验的加载应力应变数据,绘制加载曲线如图3所示。

图3 实验加载曲线Fig.3 Experimental loading curve

以3#实验为例,对试件受载全过程进行分析,根据数字散斑图像全过程分析及加载曲线的特征形式,在3#实验曲线上设置了标识点0~标识点8,以便于描述煤柱压缩变形演化过程。

图4为3次实验模型试件最终破坏形态与变形场云图对比(水平正应变云图,以拉应变为正)。如图4所示,3组实验模型的破坏形式和变形场云图相似;同时通过实验模型破坏形式与数字散斑变形场对比可知,数字散斑可精确计算组合体煤柱受载过程的变形信息,为后续研究提供有力的数据支撑。

图4 试件破坏实物与水平正应变场对照图Fig.4 Comparison diagram of specimen failure object and horizontal normal strain field

2 煤柱冲击地压演化过程研究

2.1 煤柱冲击地压变形场演化过程研究

利用数字散斑技术计算全过程中的岩石表面变形场,对岩石表面位移场求导得出表面应变场,通过MATLAB软件编程输出标识点1~标识点8时刻及最终破坏的水平正应变演化云图(以拉应变为正)。以标识点0处图像为参考图像,标识点1~标识点8处水平方向正应变演化云图见图5。在标识点1处图5中组合体煤柱试件的应变在全局分布无明显差异,说明试件加工精度较高,符合实验要求。

图5 组合体煤柱水平正应变场演化云图Fig.5 Evolution nephogram of horizontal normal strain field of coal pillar in composite body

标识点2~标识点5位于加载曲线的线性增长阶段,由图5可知,弱夹层岩块左侧开始出现变形局部化;随着压机持续加载,弱夹层变形局部化带的范围逐渐扩大,应变量值逐渐变大。变形局部化带由中间向两端交界面附近扩展,其扩展方向和压机加载方向基本平行。

标识点6处为第一个峰值点后的最低点,结合加载曲线可知,在较大的竖向荷载下,弱夹层岩块的变形局部化带进一步扩大,岩体内裂隙失稳扩展至边界位置,且有向下层岩块发展的趋势,在弱夹层变形局部化带正下方处的下层岩块也出现了明显的变形局部化带。

标识点7处,弱夹层内部裂隙失稳扩展,形成了结构弱面,结构弱面的失稳滑动是此过程中裂隙扩展的主要原因。结构弱面两侧的岩体产生水平方向滑动,导致左右两侧水平方向正应变出现了整体性的差异。

标识点8处,下层岩块产生明显的裂隙破坏,系统进入短暂的平衡态后压机持续加载,最终导致在标识点8处煤柱系统出现结构性失稳破坏。最终形成如图5所示的破坏形式。

从变形场演化过程可以看出,含弱夹层岩体的层状结构及岩性差异导致含弱夹层岩块的单轴加载曲线存在明显的多峰性,存在较为明显的亚失稳阶段;含弱夹层岩块的局部化有着明显的规律:由于强度原因,变形局部化带首先出现在弱夹层,随着荷载的持续增大,以平行于加载方向向顶底板两端方向发展,最终贯穿弱夹层。

2.2 煤柱层间摩擦滑动演化过程研究

层状岩体中材料性质的差异,导致在同一力源作用下,交界面处存在相对摩擦甚至滑动。本节聚焦层间接触面,计算弱夹层在接触面处的剪切变形。

在弱夹层与上层岩块的交界面处沿水平方向等间距取监测点,研究交界面附近弱夹层剪切变形演化规律,具体取点如图6所示。监测点剪切变形计算方法如下:在接触面下方附近取A、B、C三点,使用各点四周3 mm内所有像素格的平均位移代表点A、B、C三处的实际位移,根据其实际位移情况计算剪切变形。计算方法示意图如图7所示。

图7 计算方法示意图Fig.7 Schematic diagram of calculation method

以大于90°为负,小于90°为正,得到4个监测点的剪切变形的变化曲线,如图8所示。由图8可知,在加载过程中,位于弱夹层交界面中部附近的监测点2、监测点3相比于边缘监测点1、监测点4的剪切变形出现了明显的波动性。分析认为,在监测点1、监测点4点处相比监测点2、监测点3点处弱夹层所受约束较弱,在边缘约束较弱的区域,其滑动处于“从动”状态,因此无明显规律性。在弱夹层和上层岩块交界面的中部岩层间约束强,使得监测点2、监测点3点处的剪切应力出现了有规律的波动。

图8 监测点1~监测点4处剪切变形演化Fig.8 Evolution of shear deformation from monitoring point 1 to monitoring point 4

为进一步研究交界面处的摩擦滑动机制,将监测点3处的剪切变形及层间位移差,绘制在同一坐标中,如图9所示。

图9 监测点3处剪切变形和层间位移演化曲线Fig.9 Evolution curve of shear deformation and interlayer displacement at monitoring point 3

由图9可知,层间位移阶段性增加,在层间位移的积累过程中,剪切变形也有规律可循。具体表现为,在层间位移增加时剪切变形减小(180~270 s),在层间位移减小或保持不变时,剪切变形增大(330~370 s)。岩块受压,岩层间逐渐进入咬合状态,其最初的剪切变形由初始的咬合状态决定,泊松比差异引起岩层间相对滑动,层间位移出现少量增加,剪切变形开始积累,阻滞层间位移积累,层间位移增加速度减小并最终归零,剪切变形达到极大值;弱夹层应变积累,超出原有的凹凸体限制能力后,层间位移继续增大,由滑动摩擦引起的剪切变形得到释放,剪切变形减小,呈现出了交界面处弱层岩体剪切变形周期性变化的现象。交界面处的周期性剪切强度超出煤岩体抗剪强度时,煤岩体强度则转化为残余强度,间接削弱煤柱体的抗压强度。

根据李利萍等[16]研究,深部煤岩体长期在高地应力作用下,通常呈节理裂隙的断续结构,在顶板断裂等引起的垂直和水平冲击反复强烈扰动作用下,采场及巷道周围的煤岩体不断发生振动、变形和破坏,形成块体结构,特别是煤层与顶板、底板间接触部分的煤体由断续逐渐变为酥松和破碎,最终形成较薄的一层粉状软煤层,减小层间摩擦系数,增加了冲击地压的可能性。

在考虑了尺度效应后,实际工程中煤岩整体程度、煤岩介质交界面的接触强度远大于室内实验,交界面处凹凸体的影响范围也会扩大很多。由内因岩石材料泊松比差异和外因顶板来压所导致剪切变形的交替变化,会引起煤层与顶底板之间的接触部分出现粉状软煤,增加冲击地压的可能性。

3 煤柱冲击地压能量及动力特征演化规律研究

3.1 煤柱冲击地压层间能量传递特征规律研究

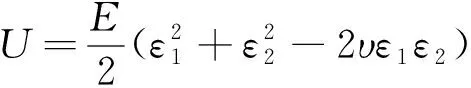

目前阶段,无法测量出岩石能量的准确值,但上层岩块在整个加载过程中,基本处于线弹性阶段,以其弹性变形能代表其吸收和释放能量具有一定的意义,变形能密度计算公式见式(1)。

(1)

式中:E为上层岩块的弹性模量,MPa;ε1、ε2分别为试件表面的第一主应变和第二主应变;U为变形能密度,MPa;ν为岩石试件泊松比。

进一步使用上层岩块与试验机夹板间的竖向位移差,表征上层岩块对弱夹层岩块的作用,计算示意图见图10。计算上层岩块与试验机夹板间的竖向位移差以及上层岩块的表面弹性变形能密度结合煤柱的应力应变曲线,见图11。

图10 上层岩块位移差计算示意图Fig.10 Schematic diagram for calculating displacement difference of upper rock block

图11 上层岩块压缩曲线及弹性变形能密度曲线Fig.11 Compression curve and elastic deformation energy density curve of upper rock block

由上层岩块变形能密度曲线可知,在加载初期,其变形能密度曲线增长较为缓慢(应变0.10%~0.40%)。分析认为在加载初期,弱夹层处于弹性阶段,其变形能力较大吸收了压机输入的大部分能量,随着应力增加,其变形能力逐渐减弱,因此上层岩块积累能量的速度逐渐增大(0.65%~0.80%)。

在下层岩块出现破坏至试件整体失稳破坏的过程中,上层岩块弹性变形能出现了明显的减小。分析认为在系统达到失稳破坏的界限时,上层岩块释放所积累的弹性能,作用于弱夹层岩块,弱夹层岩块出现了微弱抵抗,但此时整个试块处于失稳的边缘,显然抵抗无法持续,最终含弱夹层试件失稳破坏。在该过程中,上层岩块释放的所积累的弹性变形能,释放弹性能的过程也会加速整个系统的失稳破坏。

由图11可知,在加载初期(应变0.10%~0.40%),竖向荷载较小时,压缩量整体逐渐增大,部分时间略微减小或基本不变。分析认为,岩块间弹性模量的差异、弱夹层岩块内部微破裂释放能量,使得上下层岩块和弱夹层岩块的压缩量需随时调整,在曲线上表现为上层岩块的压缩值在增大后出现少量减小或保持稳定;当竖向荷载足够大时(应变0.65%~0.80%),上、中、下三块岩块的压缩量虽在随时调整,但此阶段压机输入的能量远大于各岩块微破裂释放的能量,各层岩石开始存储大量的变形能,因此上层弹性模量较大岩块的压缩值只会出现增加或保持不变,不会再次出现减小的情况。

弱夹层进入峰值强度后,上层岩块的压缩量增加速度明显变慢,这是因为弱夹层不能提供较大的支撑力;在第一个应力峰值附近,上层岩块压缩量出现了明显的减小,代表其发生了回弹,由于上层岩块的上端顶面为压机固定端,因此其发生的回弹会作用于弱夹层,加速弱夹层岩块变形局部化带的发展,在最后一个应力峰值附近其压缩值再次减小导致整个系统的失稳破坏。

3.2 煤柱冲击地压动力特征规律研究

根据煤柱最终的破坏形式,选取监测位置设置监测点(图7)计算位移,得出位移后进行微分,计算加载过程中监测点位置的加速度,计算结果如图12所示。

图12 煤柱冲击地压加速度特征Fig.12 Acceleration characteristics of rock burst of coal pillar

由图12可知,在前期加载阶段(0~1 170 s)弱夹层岩块及下层岩块的加速度基本为0,在1 172~1 182 s时,弱夹层中变形局部化带两侧岩体逐渐开裂,并1 183 s时形成冲击,弱夹层冲击加速度为4.44 mm/s2,下层岩块随后发生冲击(1 183.2 s),冲击加速度为5.42 mm/s2;其后经历短暂波动后再次出现峰值,其中弱夹层冲击加速度为2.2 mm/s2,下层岩块冲击加速度为9.5 mm/s2。分析认为,在弱夹层出现破坏时,形成板裂结构,释放部分能量。形成板裂结构后,弱夹层岩块承载面积快速减小,导致下层岩块所受竖向荷载极不均匀,再次劈裂形成冲击。

4 结 论

通过设计并进行了基于层间摩擦滑动的煤柱冲击地压实验,对组合体煤(岩)柱单轴压缩过程的位移场演化规律进行研究,对煤柱内层间滑动及界面剪切变形、上层岩块弹性变形能的释放过程进行了分析,得出结论如下所述。

1) 由于岩性差异导致含弱夹层岩块的单轴加载曲线存在明显的多峰性,弱夹层结构由于其强度较低会优先形成变形局部化带,且变形局部化带以平行于加载方向优先发育并逐渐扩大贯穿整个弱夹层。

2) 煤柱内岩层交界面处发生摩擦滑动,由于岩石内部材料泊松比差异,与顶板来压所导致的剪切变形交替变化,会引起煤层与顶底板之间的接触部分出现粉状软煤,导致摩擦系数减小,增加了冲击地压的可能性。

3) 弱夹层进入峰值强度后,无法继续提供较大承载力,上层岩块发生回弹会作用于弱夹层,加速弱夹层岩块变形局部化带的发展。灾变时刻上层岩块所积累的弹性能迅速释放并作用于弱夹层加速弱夹层的破坏,显现出冲击效果。