硫铝酸盐水泥和膨胀剂对3D 打印混凝土性能影响试验研究

2022-02-19胡元元姚亮马慧徐萍张海涛

胡元元,姚亮,马慧,徐萍,张海涛

(尧柏特种水泥技术研发有限公司,陕西西安 710100)

0 引 言

建筑3D 打印是一种应用机电一体化技术自动建造设计结构模型的新型增材制造技术,具有无模化、快速化、灵活化、智能化等优点。近5 年,建筑3D 打印在世界范围内得到了显著的发展和推广,并已在房屋建筑、道路桥梁、军事工程等建造领域成功应用,如图1 所示,并表现出巨大的发展潜力。

图1 混凝土3D 打印技术在建筑结构领域的应用

将3D 打印工艺应用于现实生活中的建筑物打印,最主要的挑战源于混凝土材料的制备、设计应用与3D 打印机兼容,为保证打印过程连续不间断、不坍塌,以及满足结构的全寿命要求,3D 打印混凝土材料应具有良好的可打印性、力学性能和耐久性能。目前,在挤出型3D 打印材料制备和性能研究方面,国内外研究者已经取得了一定的成果和进展[1-4]。Pshtiwan 等[5]研制了一种改性的新型水泥粉末材料作为3D 打印材料。Manuel 等[6]初步尝试了使用水泥和短纤维制备可3D打印复合材料,其极限抗弯、抗压强度可分别达30、80 MPa。Ma 等[7]利用陶砂制备了一种高性能轻质3D 打印混凝土,并研究了打印路径对打印构件的抗压、抗弯和劈裂性能的影响。

鉴于此,本研究以普通硅酸盐水泥为基本胶凝材料,为保证材料具有较高的早期强度及合适的凝结时间,引入部分硫铝酸盐水泥替代硅酸盐水泥,在此基础上掺加超细粉、机制砂、减水剂等对3D 打印混凝土的性能进行研究,并对基础配合比进行优化、筛选,最终得到较优配合比。

1 试 验

1.1 主要原材料

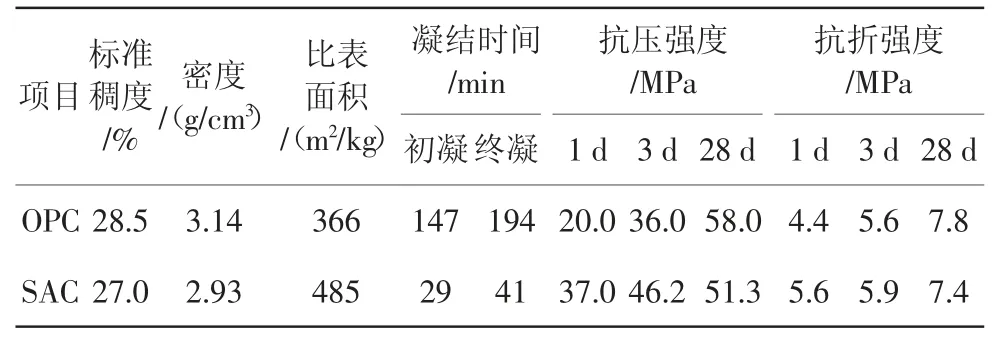

尧柏集团生产的P·O52.5 硅酸盐水泥(OPC)、硫铝酸盐水泥(SAC),水泥的化学成分如表1 所示,物理力学性能如表2所示;渭南尧柏机制砂,细度模数2.0,表观密度2765 kg/m3,堆积密度1630 kg/m3,MB 值1.2 g/kg,石粉含量2.8%,泥块含量0.3%;尧柏自配高效硫铝酸钙类膨胀剂,补充混凝土低的体积收缩,使其结构更加致密,延长使用寿命;尧柏新材高效聚羧酸减水剂,固含量40%(后期使用过程中按总掺量掺入);尧柏新材超细粉煤灰,比表面积550 m2/kg;河北强东硅灰,粒径10 μm,28 d 活性指数114%;聚丙烯纤维,长度6~9 mm;膨润土型增稠流变剂,改善材料塑性与挤出性能;拌合水为自来水。

表2 水泥的物理力学性能

1.2 试验方法

参考JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》测试凝结时间和收缩率。

可打印性能通过桌面式打印机打印一个直径10 cm、条宽12 mm、层高为6 mm 的圆柱模型,根据挤出状态和打印层数分别评价挤出性和建造性,以建造过程无挤出中断和打印层数超过30 层且无明显变形为符合要求。

参考GB/T 50081—2019《混凝土物理力学性能试验方法标准》、GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法》、JGJ/T 193—2009《混凝土耐久性检验评定标准》进行力学性能、抗冻融、抗碳化、抗氯离子、抗硫酸盐测试。

SEM 分析:将试块一面磨平后通过导电胶粘到导电台上,并对其进行喷金处理,采用美国FEI 公司生产的QuattroS型电子扫描显微镜进行微观形貌观察,放大倍数20 000 倍,扫描电压为30 kV。

2 结果与讨论

2.1 机制砂3D 打印材料配合比设计

根据混凝土可打印性能相关指标,以普通硅酸盐水泥为主要胶凝材料,机制砂为骨料,同时掺入硫铝酸盐水泥、硅灰、超细粉煤灰、专用减水剂、聚丙烯纤维、增稠流变剂等,进行3D 打印混凝土配合比设计。考虑3D 打印技术为无模化,引入膨胀剂,以减小构件开裂的可能性,基本配合比如表3 所示。

表3 3D 打印混凝土试验基本配合比 g

2.2 可打印测试

在30 ℃条件下改变硫铝酸盐水泥、膨胀剂掺量(其他材料掺比不变),分别测试3D 打印混凝土的凝结时间、可挤出性与可建造性,结果如表4 所示。

表4 3D 打印材料的凝结时间

原则上,实际打印过程中打印材料应具有易挤出、易流动、易建造的特性,同时还必须有合理的凝结特性和良好的力学强度,保证材料在打印喷头挤出过程中的连续性以及建造过程中的快速成型。

由表4 中HP-1~HP-4 配比可知,随着硫铝酸盐水泥掺量的增加,3D 打印水泥基材料的初凝、终凝时间逐渐缩短;当硫铝酸盐水泥掺量为5%~10%时,3D 打印混凝土的初凝、终凝时间较长,不利于层层堆积;此外,由HP-5~HP-7 配比可知,在硫铝酸盐水泥掺量相同情况下,随着膨胀剂掺量的增加,3D 打印水泥基材料的初凝、终凝时间也逐渐缩短;HP-7的初凝、终凝时间分别为50 min 和72 min,可挤出时间短,材料后期挤出性变差,出现断裂现象。由此可知,硫铝酸盐水泥和膨胀剂可缩短3D 打印混凝土的凝结固化时间、改善材料的可挤出性与可堆积性。实际打印中,可根据3D 打印机和打印构件类型硫铝酸盐水泥的掺量,以保证材料具有合理的凝结时间与可打印时间。

通过材料挤出状态和打印高度分别评判3D 打印混凝土的挤出性和可建造性,结果如图2 所示。

由图2 可以看出,配比HP-3、HP-4、HP-5、HP-6 基本符合要求。其中配比HP-7 虽然满足可建造性的要求,但是由于凝结时间缩短,导致可打印时间减少,最终挤出性太差而不能继续打印。综合考虑凝结时间和材料成本,在HP-3、HP-4 配比中优选HP-3 为基准配合比进行研究。

2.3 收缩率测试

在HP-3 配比的基础上,分别添加0、1.0%、2.0%、3.0%、4.0%掺量的膨胀剂进行收缩性能测试,结果如图3 所示。

由图3 可知,膨胀剂在合理掺量条件下,随膨胀剂掺量增加,收缩率越来越小,28 d 后逐渐趋于稳定。这可能是前期随着水化反应的进行,由于3D 打印材料的水胶比较低,其内部“自干燥”效应明显,水化反应消耗了大量的自由水。其中膨胀剂掺量为3.0%时收缩率最小,后期收缩率基本稳定在0.0528%,表明该膨胀剂掺入到打印材料中会产生一定的限制膨胀,补偿打印材料的收缩,有效减少混凝土收缩裂缝产生的可能性,且有利于提高打印材料的抗裂防渗性能。综合考虑可打印性和收缩率,膨胀剂的最佳掺量为3.0%。

2.4 3D 打印材料性能测试

根据可打印性和收缩率测试结果确定最终确定实验配比为HP-6,并进行强度和耐久性测试,配合比见表5,测试结果见表5、图4。

图4 3D 打印材料的耐久性测试

由表5 可以看出,较优配比下的3D 打印材料早后期强度高,28 d 抗折、抗压和劈裂强度分别达到13.4、70.3、6.5 MPa,表明该材料可建造性好,打印过程中不易坍塌。

此外,该3D 打印材料90 次循环下抗压强度耐蚀系数为0.85,明显符合GB/T 50082—2009 中的不低于0.75 的规定,等级可达KS90;冻融循环测试下质量损失率低,符合F100 要求;抗氯离子渗透系数0.6×10-12m2/s,属于RCM-Ⅴ等级;120 d 抗碳化深度为3.0 mm,属于T-Ⅳ等级。表明该材料抗氯离子抗冻融、抗硫酸盐等级高,耐久性好。

2.5 干养护3D 打印材料微观分析

将HP-6 在室温(21±2)℃、干养(40%~60%)条件下,将1、3、28 d 的试样浸入无水乙醇中终止水化后取烘干后的样品,采用SEM 对其微观结构进行分析,其微观形貌如图5 所示。

由图5 可见,主要水化产物AFt 微观形貌为针状且较纤细,随水化进行针状物变粗甚至内部形成管状通道,在AFt 增多后搭接成骨架,片状物凝胶填充其中,水化产物更加致密。

3 结 论

(1)随硫铝酸盐水泥掺量的增加,3D 打印混凝土的初凝、终凝时间逐渐缩短;膨胀剂对凝结时间也有一定速凝作用。

(2)膨胀剂有利于补偿混凝土的收缩,在一定范围内,随膨胀剂掺量的增加,收缩率逐渐减小,掺量为3.0%时,收缩率最小,基本稳定在0.0528%左右。

(3)较优配比下3D 打印材料的初凝、终凝时间分别为62 min 和84 min,收缩率为0.0528%,28 d 抗折、抗压和劈裂强度分别达13.4、70.3、6.5 MPa,抗硫酸盐等级为KS90,冻融循环符合F100 要求,抗氯离子属于RCM-Ⅴ等级,120 d 抗碳化属于T-Ⅳ等级。

(4)随水化进行,水化产物AFt 变粗甚至内部形成管状通道,在AFt 增多后搭接成骨架,片状物凝胶填充其中,水化产物更加致密。