高性能纤维增强水泥基复合材料大空腔外墙板性能模拟研究

2022-02-19史博元麻鹏飞程宝军高育欣康升荣

史博元,麻鹏飞,程宝军,高育欣,康升荣

(中建西部建设建材科学研究院有限公司,四川成都 610064)

0 前 言

近些年,随着建筑节能要求的提高,绿色建筑材料的应用日益得到社会各界的重视[1]。随着建筑工业化的发展,各国都把建筑部件工厂化预制和装配化施工作为建筑现代化和产业转型升级的重要标志[2]。从发展历程来看,建筑品质和性能的提升,均是先对建筑围护结构进行研究,从烧结砖、砌块等小块材料向预制墙板大块墙材转变,预制墙板向复合墙板方向转变[3]。

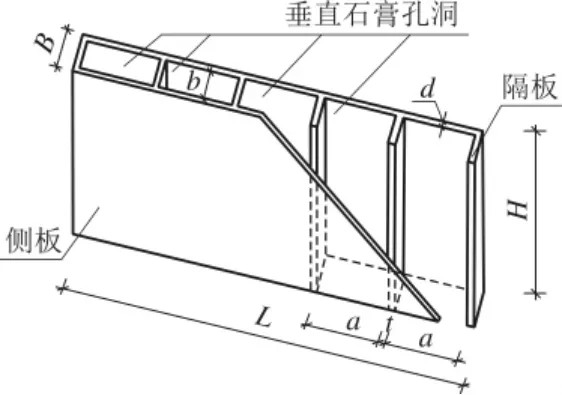

与其他材料相比,混凝土外围护墙板具有整体性好、稳定性好、强度高、耐疲劳、耐冲击振动、不容易产生裂缝等优点,是国内外高层工业化住宅采用最多的外围护体系[4]。但现有建筑外围护墙板普遍存在面密度大、保温层易脱落、维护成本高等问题。本研究受到速成墙板[5](见图1)的启发,将原建筑石膏、无碱玻璃纤维等建筑材料替换为高性能纤维增强水泥基复合材料。高性能纤维增强水泥基复合材料是以水泥浆或砂浆为基体,以纤维为增强材料的复合材料[6]。与普通混凝土材料相比,高性能纤维增强水泥基复合材料具有高延性、高耐久、裂缝宽度小且裂缝能够自愈合等特点[7]。故由高性能纤维增强水泥基复合材料设计的大空腔外墙板壳体具有良好的力学性能。在其空腔中填充泡沫混凝土等功能芯体材料,可设计出集受力、保温、隔声、防护等功能为一体的新型外围护复合墙板(见图2)。与现有混凝土墙板相对比,这种墙板具有面密度小、施工难度小、保温层耐久度好、维护成本低等优势。

图1 空心标准速成墙板

图2 新型外围护复合墙板构造示意

本文针对纤维增强水泥基复合材料大空腔外墙板的壳体材料与构造进行力学性能试验与数值模拟研究,验证其工程受力的可靠性。

1 墙板壳体材料力学性能试验

参照JC/T 2461—2018《高延性纤维增强水泥基复合材料力学性能试验方法》进行了高性能纤维增强水泥基复合材料的立方体抗压强度、轴心抗压强度、轴向拉伸强度以及抗折强度的试验。壳体基材配比(kg/m3)为m(P·O42.5 水泥)∶m(铝酸盐水泥)∶m(粉煤灰)∶m(硅灰)∶m(PVA 纤维)∶m(外加剂)∶m(水)=541∶33∶541∶40∶26∶7.5∶281,水胶比为0.21。

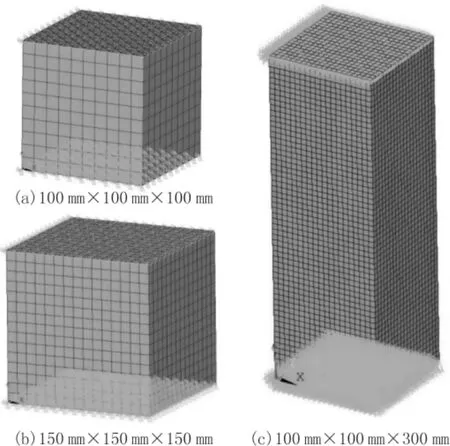

立方体抗压强度试件尺寸为100 mm×100 mm×100 mm,结果为75.0 MPa,轴心抗压强度试件尺寸为150 mm×150 mm×150 mm 和100 mm×100 mm×300 mm,结果分别为78.5、78.9 MPa;轴向抗拉强度结果为6.0 MPa;抗折强度试件尺寸为40 mm×40 mm×160 mm,结果为20.0 MPa。

2 墙板壳体材料力学性能试验模拟

为了对纤维增强水泥基复合材料设计的墙板受力进行精确模拟,依据数字孪生理念,应用ANSYS 有限元模拟对以上抗压与抗折力学性能试验进行复现。运用ANSYS 建立模型,如图3 所示。

图3 ANSYS 受压模型

根据试验、相关文献[8-9]以及ANSYS HELP 文件,基本材料参数:SOLID65 单元类型,弹性模量13 585 MPa,泊松比0.25,密度2000 kg/m3,不关闭压碎,miso 本构模型,拉应力释放系数为1。

在基本参数外,与破坏准则相关的特有关键常数[10-11]:C1——张开裂缝剪力传递系数βt;C2——闭合裂缝传递系数βc;C3——单轴抗拉强度ft;C4——单轴抗压强度fc。

C1、C2取值范围为0~1,0 代表光滑裂缝,裂缝面间完全丧失剪力传递能力;1 代表粗糙裂缝,裂缝面间由于互相啮合而完全保留剪力传递能力。根据文献[12],C1取值0.35~0.4,C2取值0.9~1.0 较为合适。本文假定材料的初始缺陷均匀分布,通过对第1 节试验内容的数值复现,对比破坏应力与裂缝分布找到合适的数值。

2.1 抗压强度试验数值模拟

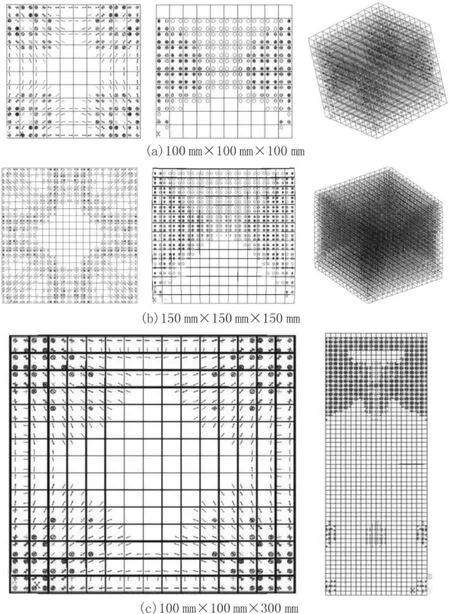

破坏裂缝效果如图4 所示。

图4 各尺寸试件的裂缝分布

数值模拟的裂缝分布属于典型的受压破坏斜裂缝。且裂缝从受压端四周开始向中央扩展的规律与实际相同。经过多次调整参数的模拟验证得出:C1、C2参数对受压破坏荷载影响不大;C3增大受压破坏荷载稍微减小;受压破坏荷载大小主要取决于C4的数值。C4值取120 MPa,模拟得到的立方体抗压强度为78.0 MPa,150 mm×150 mm×150 mm、100 mm×100 mm×300 mm 尺寸的轴心抗压强度分别为76.8、74.2 MPa,实际偏差小于6.3%,则此C4值较为合理。

2.2 轴向拉伸试验数值模拟

运用ANSYS 建立模型如图5 所示,破坏裂缝效果如图6所示,拉应力分布如图7 所示。

图5 ANSYS 受拉模型

图6 受拉模型裂缝分布

图7 模型拉应力分布

C1、C2参数对受拉破坏荷载几乎没有影响;在C4取值固定为120 MPa 的情况下,C3取值20 MPa,则宏观轴拉破坏应力模拟值为7.9 MPa,与试验结果6.0 MPa 相比略有提升,两者偏差31.7%,考虑到实际抗拉试验中夹具不可避免产生应力集中的现象,降低构件抗拉能力,这样的模拟结果可以接受。

2.3 抗折强度试验数值模拟

抗折试验受力简图如图8 所示,运用ANSYS 建立模型如图9 所示,破坏裂缝效果如图10 所示,拉应力分布如图11 所示。

图8 抗折试验受力简图

图9 ANSYS 抗折模型

图10 ANSYS 抗折模型裂缝分布

图11 模型拉应力分布

C1、C2参数对抗折破坏荷载大小几乎没有影响;在C4取值固定为120 MPa 的情况下,C3取值20 MPa,则宏观轴拉破坏应力模拟值为15.4 MPa,与试验中结果20.0 MPa 相比略有差距,则C3取值20 MPa 较为保守,偏差30%,考虑到初始缺陷分布的不均匀性,该偏差可以接受。

根据以上材料力学试验的模拟,C1取值0.375,C2取值0.95,C3取值20 MPa,C4取值120 MPa,可以较好地模拟墙板壳体材料的受力情况。

3 墙板构造设计性能模拟

本文运用高性能纤维增强水泥基复合材料开发了大空腔墙板构造,填充功能芯体,达到了集受力、防水、保温等性能为一体的目的。本文应用ANSYS 有限元模拟对不同构造的大空腔墙板进行受力模拟,以求得科学的墙板构造。根据建筑设计中的常用尺寸,本文设计的标准板高度3000 mm,宽度600 mm。实际浇筑成型一种空腔个数为3,肋板厚度为10 mm 的墙板(如图12 所示)。并参考GB/T 30100—2013《建筑墙板试验方法》进行了均布弯载试验。

图12 浇筑成型的墙板截面

将养护28 d 龄期的薄壁大空腔壳体置于简支支座上,两端支座分别为固定铰支座和滚动铰支座,两端支座距离边缘50 mm。并将薄壁大空腔壳体在长度方向均分为5 个区域,采用均布加载的方式测试其极限抗弯荷载,结果见图12。

图12 极限抗弯试验挠度随荷载变化

极限加载荷载为2.389 kPa,自重110 kg,则墙板的均布破坏荷载为3.00 kPa。

依据这一试验结果对墙板进行数值模拟,得到墙板成型材料的相关参数。墙板数值模型见图13。

图13 墙板的数值模型

对数值模型进行均布加载,在基本材料参数确定的情况下,对原有C1、C2、C3、C4数值进行微调,使得数值模拟结果与试验相吻合。经过调整,C1取0.375,C2取0.95,C3取3.2 MPa,C4取120 MPa,可以较好地模拟墙板壳体材料的受力情况。墙板裂缝分布如图14 所示,挠度为7 mm。墙板的C3与试块的C3值差别非常大,这是因为:(1)养护条件不同,强度不同;(2)在薄壁受弯结构中,微裂缝受力扩展后更容易使构件破坏。

图14 墙板裂缝分布

4 墙板构造优化设计

墙板截面肋板宽与空腔数量构造与墙板受力息息相关。分别设置1、2、3、4 个空腔,对翼缘、肋板厚度8、10、12、14 mm的不同墙板构造进行了模拟,将结果与GB 50009—2012《建筑结构荷载规范》进行对比,从而选出较为合理的空腔数量与墙板厚度。数值模拟结果如表1、表2 所示,考虑集中荷载为撞击荷载4.8 kN(约6 倍人体重),以及由于偶然组合效应而产生的挂点反力2.181 kN;考虑要满足我国大多数地区高层风荷载设计值要求(取值为2.09 kPa,基本风压0.5 kPa,对应基本风速28.28 m/s,10 级风),最终确定墙板的宽600 mm、高100 mm,墙板中间留3 个空腔,肋板厚度10 mm 是科学合理的构造,此时均布破坏荷载为3.00 kPa。

表1 肋板厚度10 mm 不同空腔构造墙板的集中力承载力

表2 3 个空腔不同肋板厚度墙板的均布荷载承载力

5 结 语

(1)根据材料力学性能试验,复合基材抗压强度78.5 MPa,抗拉强度6 MPa,抗折强度20 MPa,并建立了该材料的ANSYS 数值模拟模型,相关参数为C1取0.375,C2取0.95,C4取120 MPa。

(2)运用高性能纤维增强水泥基复合材料开发出一种大空腔墙板,经试验验证其均布破坏荷载为3.00 kPa,经过配套数值模拟研究,进一步确定复合材料的数值模拟模型C3参数取为3.2 MPa。

(3)根据数值模拟研究,对不同构造的墙板进行数值模拟,并依据GB 50009—2012 确定3 个空腔,肋板厚度10 mm 是科学合理的构造。