汽车仪表板用PP改性料收缩率的研究

2017-03-03高继奎赵月

高继奎,赵月

(奇瑞商用车(芜湖)有限公司河南分公司,河南 开封 476200)

汽车仪表板用PP改性料收缩率的研究

高继奎,赵月

(奇瑞商用车(芜湖)有限公司河南分公司,河南 开封 476200)

汽车仪表板广泛采用了改性PP材料,然而其较差的成型收缩性对仪表板的尺寸稳定性造成了极大的影响。针对此种情况,文章在PP改性料收缩机理的基础上,对材料和注塑工艺两方面进行了阐述,论证了注塑工艺对PP成型收缩率的影响,并通过实验验证了弹性体EPDM和滑石粉Talc的添加比例在改善PP收缩率上的效果。

仪表板;PP改性料;收缩率;注塑工艺

KCLC NO.:U465Document Code:AArticle ID:1671-7988(2017)03-05-03

引言

聚丙烯(PP)因其质轻、刚性好、耐挠曲,通过定向改性,还可以耐低温冲击、耐热老化等优点,在汽车内外饰上应用广泛[1],加之其来源充足、价格低廉,近年来已逐渐成为汽车上用量最大的高分子材料,约占汽车用料总量的21%[2]。但由于其成型收缩率高,尺寸稳定性差,在产品的注塑、储存和使用过程中,往往伴随着翘曲变形、尺寸不合格、脱模困难等问题,严重影响了其在汽车领域的匹配应用[3]。因此,研究改性PP料收缩率的影响因素至关重要。

本文在PP成型收缩机理的基础上,从几个方面探讨了影响收缩率的因素。材料方面,通过改变EPDM和Talc在共混物PP+EPDM+Talc中的添加量,研究了两种添加剂用量对共混物收缩率的影响。工艺方面,着重探讨了注塑工艺在PP收缩率方面的重要作用。

1、PP料成型收缩的内在机理

塑料件的注塑成型往往伴随着一个较明显的收缩过程,塑件在完全冷却后,其尺寸与模具尺寸间会出现一个差值,这个差值可以通过成型收缩率来表示[2]。其中成型收缩率的表达式为:

式中:MS--模塑收缩率(%)

L0--模具表面两点的间距;

L--制品表面两点的间距;

成型收缩的出现主要是由以下两个因素导致的:

(1)PP分子链的收缩。注塑过程中,当温度高于PP的熔点后,分子链处于自由运动状态,充模时,分子链在注塑压力作用下定向流动,待塑件成型并开始冷却固化时,PP分子链又会卷曲成无规线团状,在宏观上则表现为制品的收缩,因此,控制分子链伸展、卷曲的程度与速度,就能在一定程度上控制材料的成型收缩。

(2)PP的高结晶性。PP分子链立构规整度高,属于高结晶型聚合物。在结晶时,分子链能够完整紧密地排入晶格,使分子链间距减小,密度增大,体积也相应减小。结晶度为0%和100%时,其密度分别为0.851和0.936[1]。因此,保持低的结晶度有助于减小PP成型时体积上的收缩。相应的,结晶度变大,PP的密度变大,体积就越小,收缩也越明显。

2、仪表板用PP改性料收缩率的影响因素

(1)原材料的影响

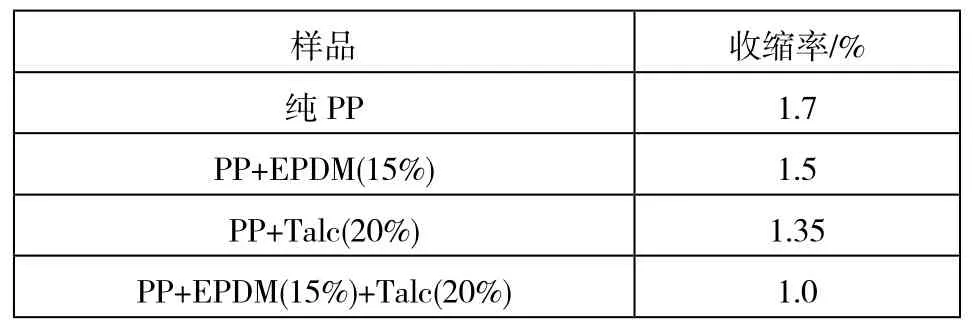

市场上通过对PP料进行共混改性可以让PP料的收缩率得到极大改善,纯PP的注塑收缩率一般介于1.7%到2.5%之间。而加入无机物滑石粉Talc和弹性体EPDM后,塑件的收缩率最低可降低至0.8%[2]。为了进一步探究PP+EPDM+Talc改性料中两种添加剂对收缩率的影响,我们针对EPDM和Talc的不同含量进行了实验,得出以下数据:

表1 PP与其共混物的收缩率

表1说明,同时加入EPDM和Talc的PP料的收缩率比单独加EPDM或单独加Talc的效果都要好,而且相比纯PP,PP+EPDM+Talc共混料的收缩率降低了近41%。

下面针对EPDM和Talc的添加比例对塑件的影响进行分析。

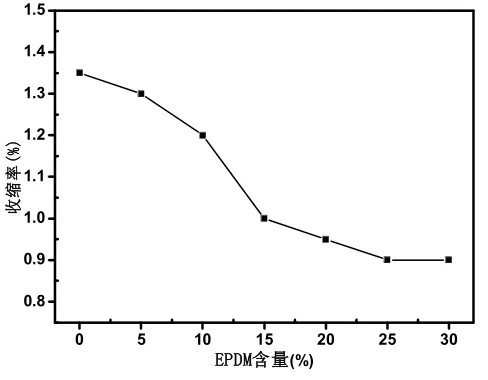

图1 弹性体EPDM的添加比例对PP/EPDM/Talc(20%)收缩率的影响

从图1看到,随着EPDM含量的增多,成型收缩率逐渐减小。这是由于弹性体微粒分散在PP基体中,形成海岛结构,破坏了其链段连续性,从而影响了PP链段的伸展和松弛,导致收缩率的下降[3]。

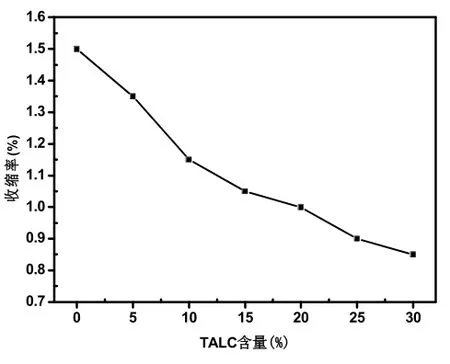

从图2中可以看到,共混物的收缩率与滑石粉添加量呈一定的线性关系,滑石粉添加量越多,收缩率降低越明显。这是因为PP分子链在成型的过程中,链段沿着滑石粉特有的片状结构层取向排列,有效的降低了收缩率。同时,改性剂Talc为无机矿物材料,本身不收缩,因此,添加量越多,共混材料收缩率越小;另外,滑石粉在共混物中充当了填充剂和成核剂,增加了PP分子链排入晶格的难度,也阻止了大球晶的生成,从而减小了结晶度,降低了收缩率[2]。

图2 滑石粉的添加比例对PP/EPDM/TALC收缩率的影响

刘仿军[4]认为随着Talc粒径的减小,复合材料的收缩率先减小后增大,并且Talc的最佳粒径为2500目。这是因为,随着Talc粒径的减小,其相对比表面积增大,与PP分子链段的接触面积增多,对分子链段的运动限制增大。而当粒径小于2500目时,较高的比表面能使其易发生团聚,从而使其比表面积有降低的趋势。

(2)注塑工艺的影响

在注塑过程中,PP仪表板塑件的收缩主要集中在三部分:浇口硬化前的收缩、模具型腔内的冷却收缩和脱模后的自由收缩。

1)浇口硬化前的收缩

这一阶段材料的收缩率主要与熔料补偿能力有关,即受到保压压力和保压时间的制约。浇口硬化前,熔体在压力的作用下填充模具型腔,不断被压实,粘度和密度逐渐升高,直到浇口最终凝固。因此,塑件的尺寸稳定性与保压时间和保压压力密切相关,保压压力大,保压时间长,则制品的收缩率低[5]。

2)模具型腔内的冷却收缩

从浇口冷却硬化到制品脱模,此过程为塑件冷却收缩阶段。此时,熔料的重量和粘度已经定型。而模温和冷却时间则成为影响制品收缩率的主要因素。模温越低、冷却时间越短、则PP分子链越快冻结,由于来不及排入晶格,收缩率相对较小。

3)脱模后的自由收缩

脱模后的PP仪表板制品的内应力在一定时间内会缓慢释放,表现在外观上为制品的自由收缩。因此,注塑完成后如果放置不合理,也可能会发生变形翘曲。罗忠福发现添加滑石粉改性的PP料24h的收缩率比3h大0.02%-0.07%。24h后制品应力完全释放后,制品的收缩率将变化不大[4]。

3、结论

汽车仪表板用PP改性料的尺寸稳定性一直困扰着汽车厂商。而成型收缩率的控制需要结合PP改性料的收缩机理,分别从材料和注塑工艺两方面进行考虑。其中,相比纯PP料,添加15% EPDM和20% Talc的PP改性料收缩率可降低40%左右。此外,通过对注塑工艺如保压时间、冷却时间、注塑压力等工艺参数的把控,也可以有效降低PP制品的成型收缩率、制得尺寸稳定性好的仪表板。

[1] 赵文聘,黄海清. 聚丙烯改性料的收缩率探讨[J]. 工程塑料应用,2000,28(11):8-10.

[2] 娄小安,苏吉英,孟成铭,段浩. 改性聚丙烯收缩率的研究.中国塑料[J],2011,12(25):59-61.

[3] 徐伟,罗竟涛,尧永春,阳学,卢鸿剑.汽车PP保险杠注塑成型收缩及涂装后收缩的研究. 汽车科技[J].2015. 2,58-62.

[4] 刘仿军,吕恒勇,李亮,赵恒。汽车内饰件用聚丙烯材料的研究。塑料科技[J].2013,6(41):48-51.

[5] 曹民干.注射工艺条件与PP成型收缩率的关系.工程塑料应用[J].2002,1[30]∶20-23.

Research on molding shrinkage of PP composites used in Instrument Panel

Gao Jikui, Zhao Yue

( Chery commercial vehicle (wuhu) co., LTD. Henan branch, Henan Kaifeng 476200 )

Considering the situation that the poor molding shrinkage of PP composites widely used in Instrument Panel impacts seriously the dimensional stability, Based on the shrinkage mechanism of the modified PP material, the paper researches from the aspects of material and injection process, arguments the influence of the injection molding process on the shrinkage rate of PP, and find that it can increase the dimensional stability by controlling the contents of EPDM and Talc.

Instrument Panel; PP composites; shrinkage rate; molding process

U465

A

1671-7988(2017)03-05-03

10.16638/j.cnki.1671-7988.2017.03.003

高继奎(1979-),男,就职于奇瑞汽车河南有限公司,硕士研究生,从事汽车零部件质量管理工作。

赵月(1989-),女,就职于奇瑞汽车河南有限公司,硕士研究生,从事汽车零部件质量管理工作。