沸腾床渣油加氢裂化石脑油综合利用研究

2022-02-19徐大海牛世坤

徐大海,陈 光,丁 贺,牛世坤

(中国石化大连(抚顺)石油化工研究院,辽宁大连 116045)

沸腾床渣油加氢裂化技术作为重油轻质化的重要工艺技术之一,近年来越来越受到炼油企业的关注[1-3]。近期,国内某大型炼化企业新建的两套320万吨/年沸腾床渣油加氢裂化装置和中国石化某炼化公司新建260万吨/年沸腾床渣油加氢裂化装置已相继建成投产。该技术具有原料油适应性较强、运行周期较长等特点[4-5]。劣质减压渣油经过沸腾床加氢裂化装置处理后,可以得到石脑油馏分、柴油馏分和蜡油馏分等。但各馏分杂质含量仍然较高,需要后续加工处理才能作为最终产品或下游装置的合格进料。其中,沸腾床加氢裂化装置的石脑油馏分收率为12%~15%[6]。在我国,石脑油作为重要的化工原料,一直存在供应不足的问题,严重制约了我国石油化工行业的发展。如果按照石脑油收率13.5%计算,一套320万吨/年沸腾床渣油加氢裂化装置每年可为石化企业提供43.2万吨石脑油原料,用于生产附加值较高的石油化工产品。因此,合理利用好这部分石脑油馏分,可以缓解炼油企业轻烃原料供应不足的问题,有助于提高企业经济效益。

现阶段,炼化企业的石脑油馏分主要用于催化重整装置原料,或作为生产乙烯的蒸汽裂解装置原料。本文对沸腾床渣油加氢裂化石脑油馏分(简称沸腾床石脑油)性质进行了分析,同时与其他石脑油馏分对比,并进行了加氢工艺考察试验,确定了沸腾床石脑油的合理利用方案,为炼化企业利用好这部分石脑油资源提供理论依据。

1 沸腾床石脑油性质

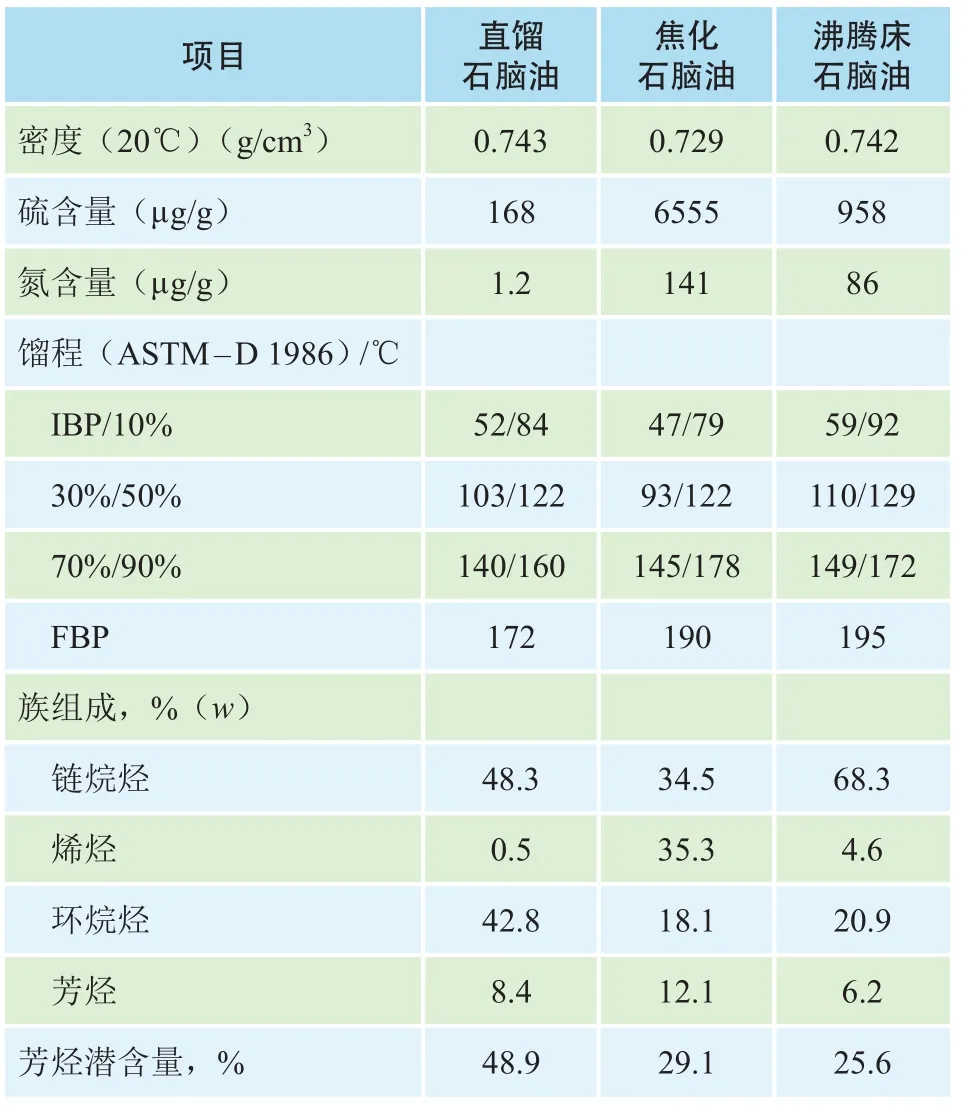

对取自某沸腾床渣油加氢裂化装置的石脑油性质进行分析,同时列出了典型直馏石脑油和焦化石脑油的性质,结果见表1。

表1 石脑油性质对比

从表1看出,沸腾床石脑油链烷烃含量为68.3%,加氢处理后预期可达到70%以上,高于直馏石脑油,与焦化石脑油加氢后基本相当,是比较优质的蒸汽裂解制乙烯装置的原料。沸腾床石脑油的硫、氮等杂质含量介于直馏石脑油和焦化石脑油之间,也可以通过加氢精制的方法脱除杂质后,作为合格的催化重整装置原料,但因其芳烃潜含量低于前两者,预期芳烃产率和产氢率均低于直馏石脑油和焦化石脑油。

2 试验结果及讨论

2.1 装置和氢气

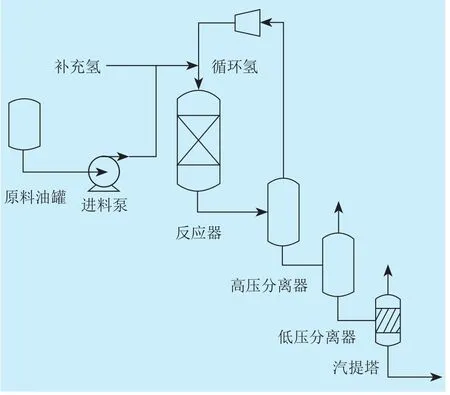

试验在中型加氢装置上进行。该装置配备有精密的机泵、可靠的计量仪表和先进的控制系统。反应器进料流向自上而下,反应温度用电炉瓦精确控制,压力自动调节。试验用氢气为经过高压加氢脱氧及硅胶/分子筛脱水净化处理后的电解氢气,纯度大于99.9%(v),氧体积分数小于5μL/L。采用氢气循环流程。中试装置原则流程见图1。

图1 中试装置原则流程

2.2 催化剂

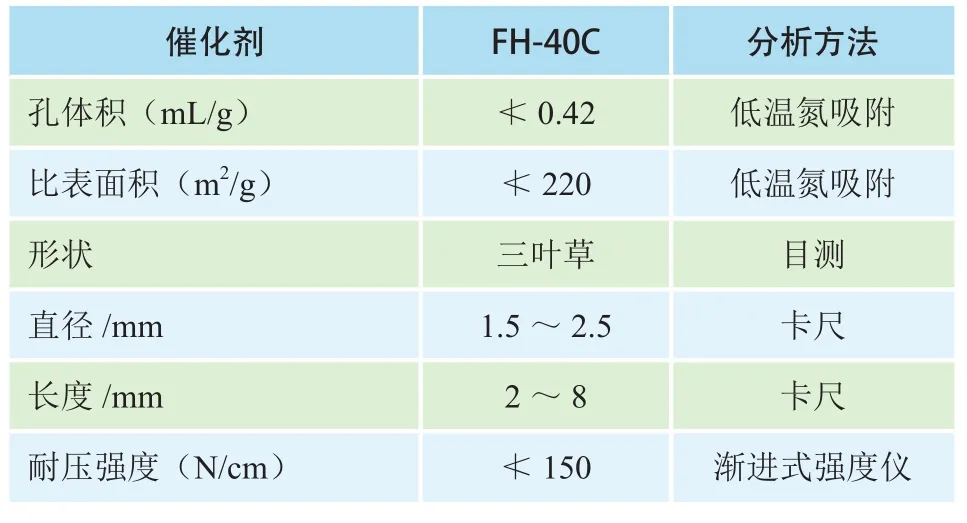

本次试验采用W-Mo-Ni系轻质馏分油加氢催化剂FH-40C[7]。FH-40C催化剂为中国石化大连(抚顺)石油化工研究院(FRIPP)开发的低成本加氢精制催化剂,已广泛应用于各类石脑油加氢工业装置,较好地满足了不同炼化企业的生产需要。催化剂的物理化学性质见表2。

表2 催化剂物理化学性质

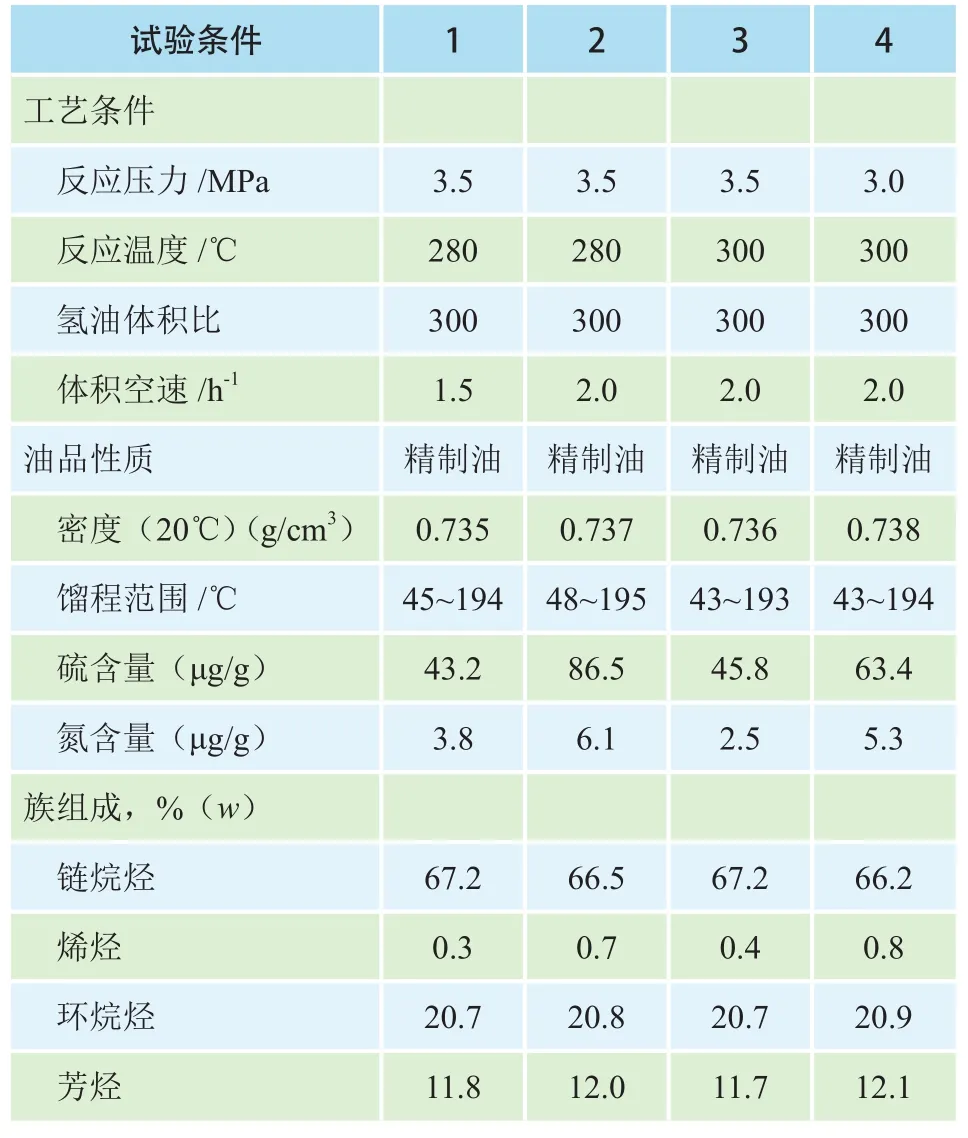

2.3 作为生产乙烯的原料

蒸汽裂解制乙烯装置对原料要求较低,只需要将石脑油中烯烃含量降低至1%以下即可,对硫含量、氮含量等杂质的要求不高。参照同类工业装置运行工况,确定工艺条件为:反应压力3.0~3.5 MPa,氢油比300,体积空速1.5~2.0 h-1,平均反应温度280~300℃,试验结果见表3。从表3看出,精制后的沸腾床石脑油烯烃含量均可满足小于1%的要求,且链烷烃含量为66.2%~67.2%,可以作为优质的蒸汽裂解制乙烯装置的原料。

表3 生产乙烯原料试验结果

2.4 生产催化重整装置原料

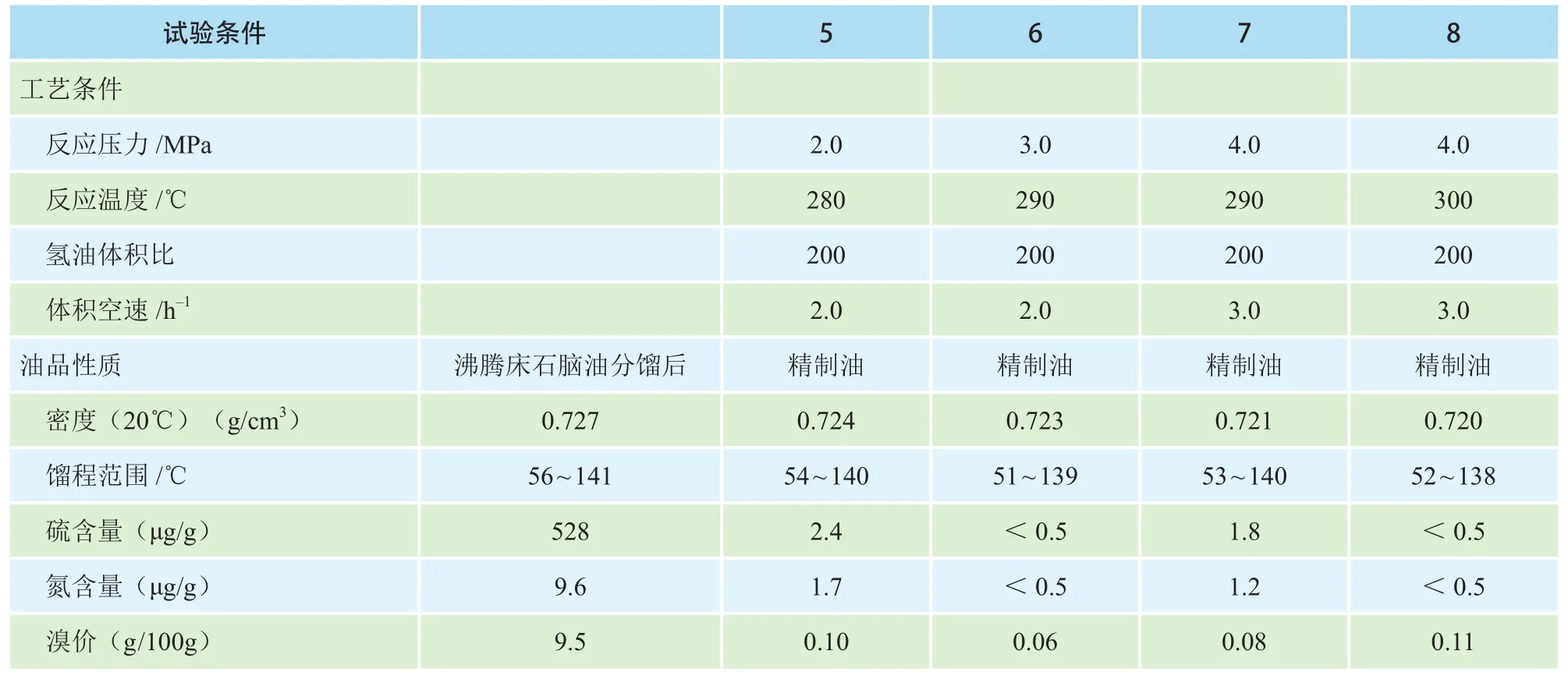

从表1看出,沸腾床石脑油的芳烃潜含量仅为25.6%,而且其硫、氮等杂质含量均较高,因此它并不是一种优质的催化重整装置原料。但对于没有生产乙烯的蒸汽裂解装置且催化重整装置原料不足的炼化企业,仍可以将沸腾床石脑油通过加氢精制后,作为催化重整装置原料的补充。对于生产芳烃的催化重整装置,石脑油原料实沸点切割范围通常为60~140℃。通过对沸腾床石脑油的分馏,预期可以降低其中的硫、氮等杂质含量,有助于降低其加氢精制的难度。将表1中沸腾床石脑油分馏后,可以得到适宜馏分的重整进料。分馏后石脑油性质列于表4。根据石脑油加氢精制工业装置的实际工况,将工艺条件确定为:反应压力2.0~4.0 MPa,氢油体积比200,体积空速2.0~3.0 h-1,反应温度280~300℃。

从表4看出,沸腾床石脑油分馏后,硫、氮等含量大幅降低,特别是氮含量降至10 μg/g以下。在反应压力2.0 MPa、体积空速2.0 h-1、温度280℃、氢油体积比200的条件下,硫、氮含量均不能满足小于0.5 μg/g的要求;将反应压力提高至3.0 MPa、温度提高至290℃后,精制油硫、氮含量合格;在反应温度290℃时,将压力提高至4.0 MPa、体积空速提高至3.0 h-1后,精制油硫、氮含量不合格;在反应压力、氢油体积比和体积空速等条件不变的情况下,将温度提高至300℃后,精制油硫、氮含量均小于0.5μg/g。

表4 生产催化重整装置原料试验结果

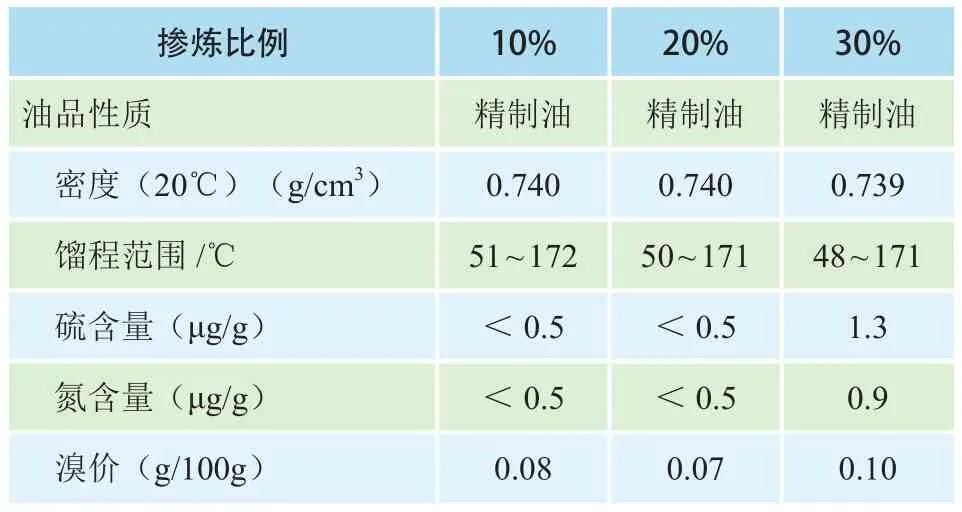

此外,采用目前重整预加氢装置典型的操作条件,对沸腾床石脑油的最佳掺炼比例进行考察。分别以表1中的直馏石脑油掺炼10%、20%和30%表4中分馏后沸腾床石脑油的混合油为原料,在反应压力2.5 MPa、体积空速6.0 h-1、温度290℃、氢油体积比100的条件下进行加氢试验,结果见表5。

从表5看出,在常规重整预加氢装置操作条件下,掺炼10%和20%比例的沸腾床石脑油时,精制石脑油硫、氮含量均可以满足小于0.5 μg/g的进料要求,当掺炼比例提高至30%时,精制石脑油硫、氮含量分别达到1.3 μg/g和0.9 μg/g,超出重整装置对进料的要求。因此,建议现有低压重整预加氢装置掺炼沸腾床石脑油时,掺炼比例应按不高于20%控制较为合适。

表5 沸腾床石脑油最佳掺炼比例试验结果

3 结论

1)沸腾床石脑油经过加氢精制后,链烷烃含量高于直馏石脑油,与加氢精制后的焦化石脑油基本相当,是比较优质的蒸汽裂解制乙烯装置原料。沸腾床石脑油的硫、氮等杂质含量介于直馏石脑油和焦化石脑油之间,可以通过加氢精制的方法脱除杂质后,作为催化重整装置的原料,但其芳烃潜含量低于前两者,预期芳烃产率和产氢率要低于直馏石脑油和焦化石脑油。

2)在反应压力3.0~3.5 MPa、氢油体积比300、体积空速1.5~2.0 h-1、反应温度280~300℃的条件下,精制后的沸腾床石脑油烯烃含量均可满足小于1%的要求,且链烷烃含量为66.2%~67.2%,可以作为优质的蒸汽裂解制乙烯装置的原料。

3)对于分馏后的沸腾床石脑油,反应压力3.0~4.0 MPa、氢油体积比200、体积空速2.0~3.0 h-1、温度290~300℃的条件下,精制石脑油硫、氮含量均可以满足小于0.5 μg/g的催化重整装置进料要求。如果在现有的低压重整预加氢装置进行掺炼加工,建议掺炼比例应按不高于20%控制。