国内馏分油加氢裂化技术应用现状和发展趋势

2013-10-11杜艳泽张晓萍关明华方向晨

杜艳泽,张晓萍,关明华,方向晨

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

在原油的二次加工技术中,馏分油加氢裂化技术具有原料适应性强、生产操作和产品方案灵活性大、产品质量好等特点,能够将各种重质、劣质原料直接转化为市场急需的优质喷气燃料、柴油、润滑油基础料以及化工石脑油和尾油蒸汽裂解制乙烯原料等,在全厂生产流程中起到产品分布和产品质量调节器的作用,是“油-化-纤”结合的核心,已成为现代炼油和石油化学工业中最重要的重油深度加工工艺之一[1]。自1959年Chevron公司Isocracking加氢裂化技术首次在美国加州里奇蒙炼油厂工业应用以来,加氢裂化技术的开发和应用均获得迅猛的发展[2]。CLG公司、UOP公司、Criterion催化剂公司、Albemarle公司、Haldor Topsoe公司和Axens公司等国外各大炼油公司和科研单位加大技术创新的投入,在加氢裂化技术开发方面获得了显著的进步[3-5]。截止2012年,全球加氢裂化装置总加工能力已达 278 Mt/a以上,占原油一次加工能力的6.26%[6]。

我国是世界上最早掌握馏分油加氢裂化技术的国家之一,早在20世纪50年代即着手开发馏分油加氢裂化技术,并于20世纪60年代采用国内自己开发的成套技术自行设计建成投产了我国第一套馏分油加氢裂化装置[7]。进入21世纪,随着经济的高速发展,石油产品的需求快速增长,2012年中国石油消耗量达到4.67亿吨,居世界第2位[8]。与此同时,我国加氢裂化加工能力也获得迅猛的发展,总处理能力已经达到60.0 Mt/a,占原油一次加工能力的近 12%,远高于世界平均水平[6]。然而我国加氢裂化技术应用市场发展与分布不均衡,处理能力主要集中在国有大型炼油企业,采用的工艺流程较为单一,多数尾油产品作为乙烯裂解原料。随着我国原油质量逐年变重、变差,高硫原油的加工量逐年增加,环保对炼油工艺本身及石油产品质量要求日趋严格,市场对清洁燃油和优质化工原料需求量的持续增长,加氢裂化技术还将在国内获得更为广泛的应用,市场竞争将日趋激烈,同时也对加氢裂化技术水平提出更高的要求。

1 我国馏分油加氢裂化技术市场现状

1.1 馏分油加氢裂化技术发展情况

我国在20世纪50年代就开始了加氢裂化技术的探索,1966年第一套加氢裂化工业装置投产成功[7]。70年代末至 90年代初,我国引进美国联合油公司Unicracking和雪夫隆公司Isocracking加氢裂化技术建设了5套大型加氢裂化装置。随后,经过我国科研工作者的努力,顺利完成国产化攻关,采用自主开发的加氢裂化技术设计的加氢裂化装置在镇海炼化公司、辽阳化纤公司、吉林化学工业公司和天津石化公司等炼化企业相继投产运行[9]。进入21世纪后,随着国内经济的高速发展,原油重质化、劣质化趋势加重,以及市场对清洁油品和优质化工原料需求的增长,国内馏分油加氢裂化技术应用进入了高速发展的阶段。

图1和图2给出了1990—2013年国内馏分油加氢裂化装置套数和处理能力增长情况。从图1、图2中可以看出,近20多年中,我国加氢裂化市场呈现两个特点。一是装置规模趋于大型化。1990年国内4套加氢裂化装置平均处理能力仅为 0.84 Mt/a;2000年 11套加氢裂化装置平均处理能力提高到1.06 Mt/a;而近10年来,由于国内有多套2.0 Mt/a以上的大型加氢裂化装置建成投产,目前平均加工能力已经达到了1.54 Mt/a。第二个特点是处理能力增长速度快。1990—2000年期间装置套数和处理能力具有较大幅度的提升,该阶段主要任务是对引进的加氢裂化技术消化吸收,总处理能力提高了 2.5倍;2000—2010年期间受经济快速增长和环境保护要求的影响,加氢裂化处理能力获得了迅猛的发展,总处理能力由11.7 Mt/a提高至56.23 Mt/a,增长了近4倍。2010年至今,由于炼化一体化和处理高硫劣质原油的需求,中压加氢裂化技术已经不能满足企业实际生产需要,一些中压加氢裂化装置通过技术改造,转变为柴油改质装置。但仍有多套大型加氢裂化装置相继投产,如辽阳石化、抚顺石化、青岛炼化、茂名石化和武汉石化新建了加氢裂化装置,使得国内加氢裂化总处理能力仍然保持了强劲的增长势头。

1.2 装置数目与处理能力布局

目前,我国投入运行的以高含蜡减压馏分油(VGO)为主要原料的馏分油加氢裂化装置共计41套,总加工能力为63.16 Mt/a,这些装置的分布和处理能力分布情况见图3和图4。从图3和图4可以看出,我国加氢裂化装置主要分布在中国石油化工股份有限公司(中国石化SINOPEC)、中国石油天然气股份有限公司(中国石油CNPC)和中国海洋石油总公司(中海油CNOOC)三家大型石油公司下属炼油厂。SINOPEC作为我国最早加氢裂化技术应用的引领者,共计拥有加氢裂化装置20套,总处理能力为31.36 Mt/a,平均加工能力1.57 Mt/a,占原油一次加工能力的 15.84%,远高于世界平均水平,无论装置套数和处理能力均占我国加氢裂化市场的半壁江山。其下属齐鲁石化、镇海炼化、上海石化、金陵石化、茂名石化、天津石化、燕山石化等多家分公司均拥有 2套加氢裂化装置[10]。CNPC下属12家分公司拥有18套加氢裂化装置,总加工能力为 24.30 Mt/a,平均加工能力 1.35 Mt/a。CNOOC下属两家分公司拥有2套较为大型的加氢裂化装置,平均处理能力达到了2.85 Mt/a。另外,兵器工业部下属的北方华锦化学工业集团有限公司(北方华锦)也拥有1套处理能力为1.80 Mt/a的加氢裂化装置。

从我国的加氢裂化装置分布情况可以看出,SINOPEC、CNPC和CNOOC三家企业拥有总处理能力的97%,而石油加工能力超过1亿吨/年的地方炼油企业(地炼),还没有加氢裂化加工能力。因此,国内加氢裂化装置和处理能力布局呈现出不平衡分布状态。究其原因,主要是我国汽柴油排放指标长期落后于发达国家,对燃油产品质量标准要求较低;地炼通常采用小蒸馏-大焦化短流程的燃油路线,较少涉及化工产品,从而使得对于技术操作水平要求高,投资和操作费用高的加氢裂化技术难以引起地炼企业的重视。

1.3 装置工艺流程和产品方案特点

加氢裂化基本工艺流程分为3种,即单段、单段串联和两段。为满足多元化的市场需求,加氢裂化专利商纷纷推出了3种基本工艺流程的衍生出的新加氢裂化工艺技术,如反序串联、分段进料和平行进料等工艺[11]。41套加氢裂化装置的工艺构成情况见图5。从图5中可以看出,我国现有加氢裂化装置绝大部分采用的工艺流程为单段双剂或单段串联工艺流程,两种工艺占总处理能力的 91.2%。此外,还有少数装置采用了较为特殊的工艺流程,如大连西太平洋1.5 Mt/a加氢裂化装置采用了反序串联工艺[12-13],和邦化学(现名为舟山石化)1.7 Mt/a装置采用了分段进料工艺[14],镇海炼化2.2 Mt/a加氢裂化装置采用了平行进料工艺[15]。根据尾油循环方式,可以将加氢裂化装置操作模式分为尾油全循环、部分循环和一次通过3种。当前41套装置除金陵石化1.5 Mt/a、大连西太平洋1.5 Mt/a、长庆石化1.2 Mt/a、乌鲁木齐石化1.0 Mt/a、锦州石化1.3 Mt/a、大连石化3.6 Mt/a和广西石化2.2 Mt/a加氢裂化装置采用尾油全循环操作模式,其它装置均采用一次通过操作模式。尽管在装置原始设计和建设初期,许多装置采用尾油全循环的操作模式,如早期引进的5套加氢裂化装置和国产化初期自行设计建设的几套加氢裂化装置,而当前这些装置都进行了一次通过的扩能改造。根据压力等级的不同加氢裂化装置可以分为中压加氢裂化(6.0~10.0 MPa)和高压加氢裂化(≥10.0 MPa)。随着部分中压加氢裂化装置进行柴油改质方案改造,目前仅有3套馏分油加氢裂化装置采用中等压力等级,它们分别是吉林石化0.9 Mt/a、上海石化1.5 Mt/a和抚顺石化1.2 Mt/a加氢裂化装置。

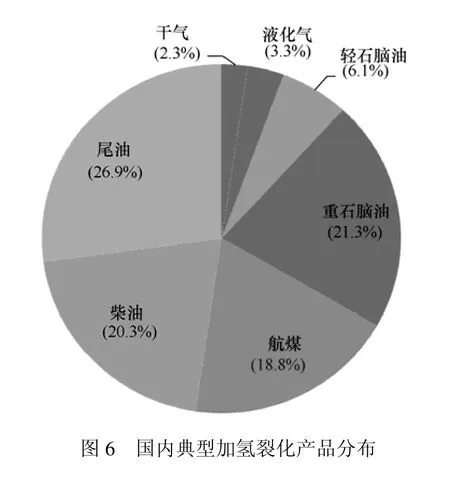

在产品方案方面,41套装置绝大部分采用灵活生产重石脑油、柴油和尾油或最大量生产中间馏分油和尾油的产品方案,旨在生产优质喷气燃料和柴油产品的同时,尽可能多产重整原料重石脑油和乙烯裂解原料加氢尾油。图6给出了国内典型的加氢裂化产品分布情况(数据取样:2011年 SINOPEC的18套装置产品收率加权平均值)[16]。从图6中可以看出,国内加氢裂化装置主要目的产品为重石脑油、航煤、柴油和尾油,平均收率在18.8%~26.9%之间,其中尾油产品收率最高。由于我国原油较重,用来作为乙烯裂解原料的石脑油组分不足,许多加氢裂化装置需要提供液化气、轻石脑油和尾油产品作为乙烯裂解装置原料。加氢裂化尾油产品作为乙烯裂解原料是我国加氢裂化装置产品方案中最重要的特点之一,目前有近20套加氢裂化装置的尾油产品是作为乙烯裂解的原料使用,无论规模还是数量均处于世界领先的地位[17-19]。

1.4 加氢裂化工艺及催化剂技术应用情况

国内加氢裂化技术应用已经实现了市场化运作,技术招标已经成客户选择工艺技术或催化剂体系的标准程序。加氢裂化装置的专利技术主要包括工艺技术专利和催化剂技术专利等两个部分。国内最主要的加氢裂化技术专利商是SINOPEC,其下属的科研院所和设计单位可以提供完整的加氢裂化工艺包。其中抚顺石油化工研究院(FRIPP)和石油化工科学研究院(RIPP)等科研院负责工艺及催化剂技术的研发,而洛阳工程公司(LPEC)和中国石化工程建设有限公司(SEI)则提供装置的基础设计。另外,CNPC也投入力量,着手研发自己的加氢裂化技术,部分催化剂技术已经在大庆石化1.2 Mt/a加氢裂化装置上进行了初步的工业试验[19]。面对国内巨大市场潜力,国外各大加氢裂化专利商纷纷涉足国内加氢裂化市场,部分已经成功进入中国市场,如UOP、Shell和Chevron等公司。

国内多数加氢裂化装置的工艺设计与催化剂体系均采用相同的专利商,如 SINOPEC下属多套加氢裂化装置采用的工艺技术与催化剂体系均由FRIPP提供;有部分装置采用了国外公司提供的工艺技术设计建设,而催化剂体系则实现了国产化,如早期引进的5套加氢裂化装置;部分装置采用国内工艺技术设计,而催化剂体系则由国外公司提供,如北方华锦的1.8 Mt/a加氢裂化装置采用SINOPEC加氢裂化技术设计,但催化剂体系则由 Shell公司提供;还有一些装置预精制催化剂和加氢裂化催化剂分别由不同的专利商提供,如锦州石化和辽阳石化三套加氢裂化装置,预精制段选用进口催化剂,而裂化段选用FRIPP的催化剂。表1和表2分别列出了 41套加氢裂化装置设计建设采用的工艺技术来源和目前使用催化剂体系的专利商相关情况。

SINOPEC不仅是国内最大的加氢裂化技术使用者,也是国内最大的加氢裂化工艺与催化剂技术的专利商。从表1和表2中数据可以看出,在国内加氢裂化工艺和催化剂市场占有率方面,SINOPEC下属FRIPP均占有最大的市场份额,工艺技术占有率为58.54%,预精制催化剂和加氢裂化催化剂占有率分别为53.66%和63.41%。究其原因主要是FRIPP较早开展了加氢裂化工艺及相关催化剂的研发工作,在国内率先完成了加氢裂化相关技术的系列化,技术水平达到了国际先进,并逐渐形成了适应我国炼油特点的加氢裂化技术。此外,地缘优势带来便捷的技术服务,也是重要的原因。

表1 国内加氢裂化装置工艺技术专利商情况

表2 国内加氢裂化装置现使用催化剂专利商情况

2 我国加氢裂化技术应用发展趋势

2.1 加氢裂化处理能力布局将趋于平衡

由于国内经济的快速增长、原油质量的逐渐下降、环保要求的日趋严格、清洁石油产品的需求持续增加等多方面因素的影响,国内加氢裂化技术应用还将获得进一步的发展。未来十年我国还将新建十多套大型的加氢裂化装置,届时加氢裂化总处理能力将超过80.0 Mt/a。国内加氢裂化处理能力的增长主要来自于如下 3个方面。首先,SINOPEC和CNPC两大炼油企业为适应油化一体化、国Ⅵ、国Ⅴ车用燃油产品质量升级和炼油厂的改扩建需求,将继续建设新的加氢裂化装置,部分炼油分公司已经规划建设第三套加氢裂化装置,如 SINOPEC下属的扬子石化、镇海炼化等。其次,CNOOC虽然较晚涉足炼油领域,但通过新建大型炼油基地、并购外国炼化公司和收购地炼企业等方法,迅速提高其炼油能力。根据CNOOC的规划,未来5年内,其炼油能力将实现倍增,同时加氢裂化处理能力也将有较大幅度的提升。另外,地方炼油企业是我国炼油行业非常重要的力量,合计拥有100.0 Mt/a的原油加工能力。随着原油劣质化、产品质量升级和产品高附加值化的需求,地炼企业也开始重视并规划增加加氢裂化处理能力,如辽宁、浙江、广东、山东地区的私营炼油企业已经着手设计建设加氢裂化装置。

预计至2020年,我国加氢裂化处理能力格局将发生一定的变化,在SINOPEC和CNPC领跑的总体局面下,中海油和地炼加氢裂化加工能力将大大增加,加氢裂化加工能力布局不均衡的局面将获得改善。

2.2 加氢裂化市场竞争趋于激烈

随着国内加氢裂化市场规模的持续扩大,国内加氢裂化技术市场也越来越受到国内外各大加氢裂化专利商的重视。SINOPEC将继续加大科研力量投入,努力达到根据用户特定需求“量体裁衣”地进行加氢裂化技术的开发,以满足各种不同的实际需求,实现继续引领国内加氢裂化技术的应用和研发方向。CNPC已经着手开发自己的加氢裂化技术,在加强其原有二级科研院所的同时,成立了石油化工研究院,网罗国内加氢裂化技术研发人才,研发可以满足自身要求的加氢裂化技术;另外,国内其它一些科研院所和高等院校也开展了加氢裂化技术相关研究工作,如中科院大连化学物理研究所和石油大学(北京)等。由于国内可以提供高水平的加氢裂化相关专利技术,国外专利商已经放弃以往的高姿态,采用联盟或低价倾销等多种策略来拓展国内市场,如UOP公司通过与CNPC建立联盟关系,为CNPC新建炼厂提供全厂流程工艺包,将加氢裂化相关技术囊括在其中;Shell公司在国内设立“海顺德”催化剂销售代理公司,主要负责催化剂市场销售和售后服务等工作。随着国内的加氢裂化市场竞争日趋激烈,加氢裂化市场的多级模式逐渐形成。

2.3 市场需求促进技术进步加快

为了适应我国炼油行业向绿色、高效、低碳和节能等发展方向,以及满足原油深度加工、清洁燃料生产、炼油-化工一体化、加工石油替代燃料等要求,引导着未来加氢裂化技术发展方向,主要体现在如下方面。

(1)原油劣质化趋势和替代燃料的加工,要求进一步提高加氢裂化预处理催化剂的加氢脱氮/芳烃加氢饱和活性和稳定性。

(2)改善装置获利能力和延长装置运行周期至4年,要求加氢裂化催化剂具有更好的活性、选择性和稳定性。

(3)加氢裂化原料来源的扩大,要求提高加氢裂化装置对加工重质、高氮、高酸等劣质原料油的适应性。

(4)产品质量升级和产品附加值的提高,要求提高加氢裂化产品质量,满足汽煤柴润等石油产品质量持续升级和尾油作为蒸汽裂解制乙烯原料或润滑油基础油生产原料质量的需要。

(5)节能减排和绿色环保,要求改善加氢裂化装置氢气和各种能量利用效率,降低装置氢耗和能耗,改进制氢和装置尾氢回收利用技术,降低氢气成本费用。

(6)完善的产业链和技术服务质量的提高,要求进一步开发和推广使用加氢裂化催化剂器外预硫化、器外再生、装置开停工及各种阻垢剂、缓蚀剂等技术。

3 结 语

(1)经过近60年的发展,我国加氢裂化技术应用方面取得了长足的进展,加氢裂化总加工能力已经超过60.0 Mt/a,加氢裂化技术已经成为我国炼油行业最重要的原油二次加工手段之一。同时,我国加氢裂化技术应用也实现了市场化运作,并形成自身鲜明的特点,如装置规模趋于大型化,处理能力快速增长,装置总体布局不均衡,工艺流程以单段串联为主,尾油产品主要用作乙烯裂解原料等。

(2)由于经济发展、原油变差和产品质量升级等因素,我国加氢裂化技术市场还将有较大的发展空间,装置数量和加工能力将进一步提高,尤其是CNOOC和地炼企业将大力发展加氢裂化技术应用能力,布局不均衡的局面将会有明显的改善。

(3)由于国外多家著名加氢裂化专利商积极参与和国内多家科研院所加大科研力量投入,国内加氢裂化技术市场竞争将变得异常激烈,国内加氢裂化市场将逐渐形成多级化市场模式。

[1]Julius Scherzer,Gruia A J.Hydrocracking Science and Technology[M].New York:Marcel Dekker,Inc.,2000:1-13.

[2]Stormont D H.New process has big possibilities[J].The Oil and Gas Journal,1959,57(44):48-49.

[3]张宝香,关明华.国内外加氢裂化预处理催化剂的研究进展[J].当代化工,2012,41(03):288-291.

[4]杜艳泽,关明华,马艳秋,等.国外加氢裂化催化剂研发新进展[J].石油炼制与化工,2012,43(04):93-98.

[5]郭强,邓云川,段爱军,等.加氢裂化工艺技术及其催化剂研究进展[J].工业催化,2011,19(11):21-27.

[6]Warren R.Aisa,Middle East lead modest recovery in global refining[J].Oil & Gas Journal,2012(12):32-42.

[7]韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001:1-3.

[8]2012年中国原油加工量统计数据分析.中国商情报[N].2013-2-28.http://www.askci.com/news/201302/28/281531663326.shtml.

[9]韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001:20-23.

[10]中国石化炼油事业部.中国石化加氢裂化装置运行情况调研报告[C]//加氢年会论文集,大连,2010.

[11]黄新露,曾榕辉.加氢裂化工艺技术新进展[J].当代石油石化,2005,13(12):38-41.

[12]曾茜,柳广厦,于承祖,等.单段反序串联全转化加氢裂化新工艺[J].炼油技术与工程,2010,40(02):1-5.

[13]柳广厦,于承祖,杨兴,等.单段反序串联工艺在加氢裂化装置上的工业应用[J].石油炼制与化工,2010,41(08):21-24.

[14]牟银钢,黄维章.加氢裂化-加氢精制平行进料工艺的首次工业应用[J].炼油技术与工程,2011,41(04):6-11.

[15]王敬东.镇海炼化Ⅰ套加氢裂化装置扩能及节能改造[J].炼油技术与工程,2011,41(12):40-44.

[16]中国石化炼油事业部.2011年中石化炼油生产装置基础数据汇编[M].北京:中国石油化工股份有限公司,2012:245-253.

[17]周丛,茅文星.拓展乙烯原料来源的研究现状[J].化工进展,2009,28(08):1313-1318.

[18]尹向昆,邵海峰.加氢裂化尾油资源综合利用[J].中外能源,2011,16(12):70-73.

[19]孙继良.国内加氢裂化尾油的综合利用[J].炼油与化工,2008,19(04):3-6.

[20]康清华.中国石油自主研发出加氢裂化催化剂(PHC-03)[J].石化技术与应用,2012,30(06):500.