聚乳酸产业发展机遇与挑战

2022-02-19刘春阳

刘春阳,叶 强

(中国石化化工销售有限公司,北京 100728)

聚乳酸(PLA)也称聚丙交酯,是以乳酸为主要原料聚合得到的脂肪族聚酯类聚合物,是一种具备优良的生物相容性和可生物降解性的高分子材料。其优点是无毒、无刺激性,具有高强度、良好的机械性能、热稳定性,对氧和水蒸气有良好穿透性,透明性和抗菌、防霉性良好,其燃烧与焚化纸类相同,在微生物作用下可彻底降解为CO2和H2O,应用范围广,易加工。其缺点是亲水性差,脆性高,热变形温度低,抗冲击性差,质硬而韧性差,降解周期难以控制。

PLA用途广泛,可用作包装材料、纤维和非织造物等,可在挤出、注塑、拉膜、纺丝等领域应用,还可应用于一次性输液工具、免拆型手术缝合线、药物缓释包装、人造骨折内固定材料、组织修复材料等医疗领域。近年来PLA备受关注,随着合成技术的进步,其力学、耐热及耐久性能均得到了提高,应用领域逐步拓展,产能、产量和消费量均大幅增长。

1 PLA合成工艺

PLA有3种立体异构型,右旋PLA(PLLA)、左旋PLA(PDLA)、内消旋PLA(PDLLA)。PLLA和PDLA在熔融和溶液条件下均可形成结晶,PDLLA由于内消旋结构打乱了分子链的规整度,无法结晶,极易降解。而PDLA因易使人体引发代谢问题,故用于研究、生产和应用的PLA主要是PLLA。

PLA的生产工艺主要有2种:

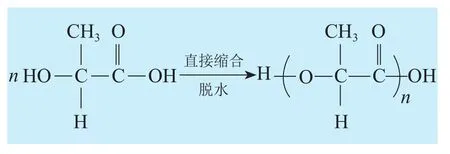

1)直接缩聚法

直接缩聚法是把乳酸单体直接缩合,在脱水剂存在下,乳酸分子中的羟基和羧基受热脱水,直接缩合成低聚物(见图1)。加入催化剂,继续升温,低相对分子质量的PLA聚合成更高相对分子质量的PLA。

图1 直接缩聚法生产PLA工艺示意

直接缩聚法优点是单体转化率较高,工艺简单,成本较低。缺点是在聚合过程中,反应体系处在缩聚和解聚的动态平衡中,随着反应的进行,体系黏度逐渐增大导致去除副产物水的难度加大,水的存在会加强解聚的方向,所以产物的相对分子质量及其分布难以控制,不易得到高相对分子质量的聚合物。

为解决上述存在的问题,研究人员探索出用于生产较高相对分子质量PLA的方法:共沸缩聚法和熔融-固相缩聚法。

共沸缩聚是指通过惰性有机溶剂(甲苯、二甲苯或二苯醚)和水的循环共沸精馏,及时除去反应体系中的水分子,促使反应向缩聚方向进行,将副反应生成的丙交酯通过溶剂回流带回反应体系,抑制副反应,从而获得低含水量、较高相对分子质量的PLA。共沸直接缩合工艺已被日本Mitsui Toatsu化学公司用于PLA的商业化生产。但高沸点有机溶剂的使用会增加设备和工艺的复杂性,产品通常会含有残留的溶剂,难以应用于医疗、食品领域。

熔融-固相缩聚是指熔融缩聚形成的低聚物经过造粒和结晶干燥后,在温度介于其玻璃化转变温度和熔点之间的条件下,进一步聚合形成较高相对分子质量PLA的过程。干燥颗粒之间的热传递和热分布是高效和均匀的,有利于高相对分子质量PLA的合成。固相缩聚温度比熔融缩聚低,能够减少热氧化、消旋等副反应的发生,熔融-固相缩聚法制得的聚合物通常具有更好的性能和纯度。该法需要较高的真空度,对设备的要求较高,通常需要数十个小时才能得到高相对分子质量的PLA。

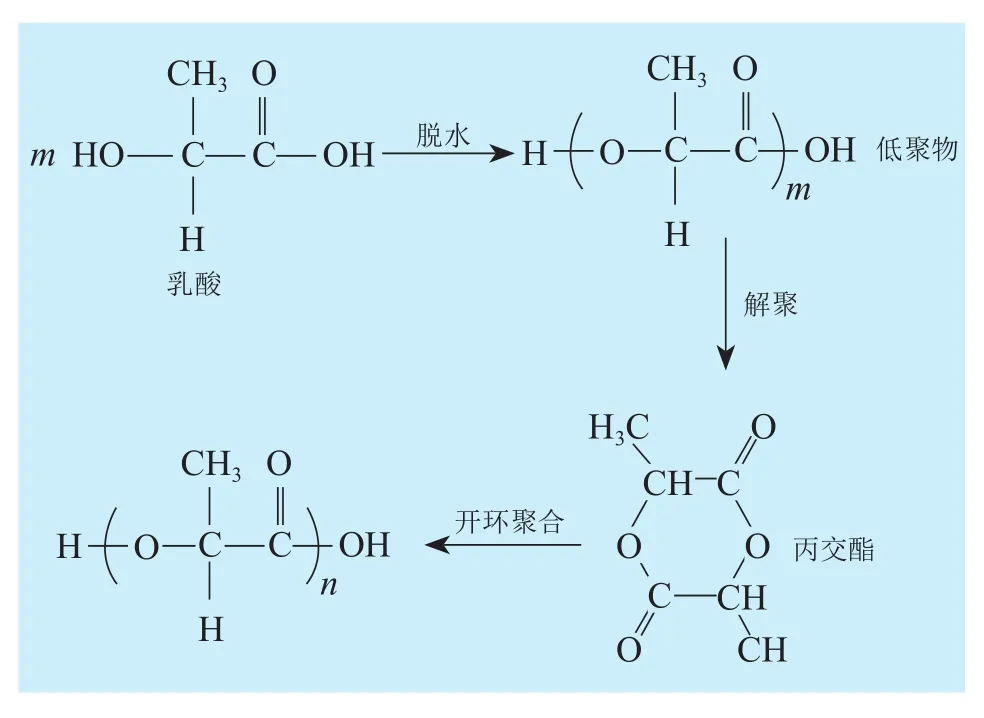

2)两步法

生产高相对分子质量PLA多采用开环聚合法(见图2),包括低聚物解聚、丙交酯合成、开环聚合等过程。丙交酯的纯化在整个开环聚合过程中至关重要,只有纯度高的丙交酯才能用于合成相对分子质量高、物理性能好的PLA。

图2 两步法生产聚乳酸工艺示意

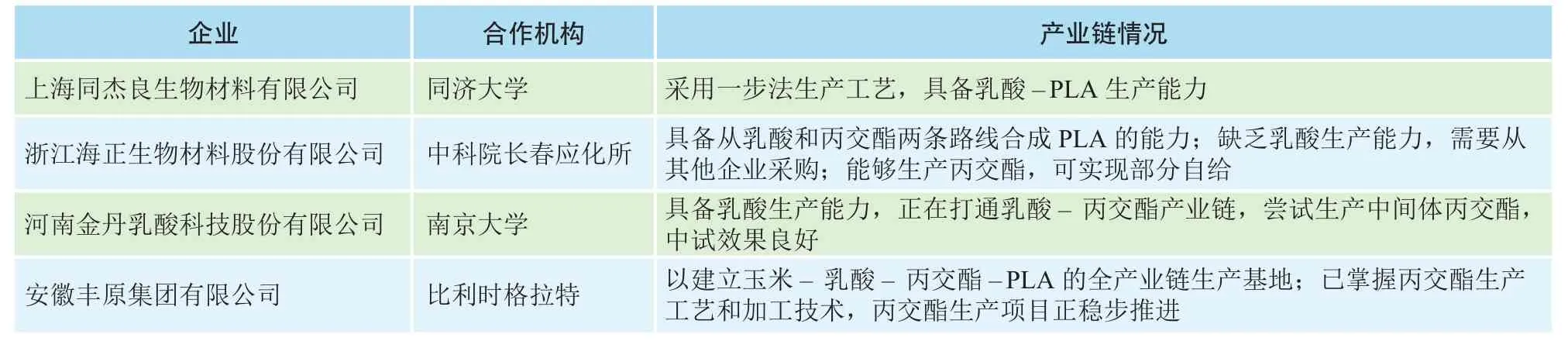

目前两步法是PLA的主流合成工艺,美国NatureWorks公司作为全球最大的PLA生产商,其生产工艺是两步法。浙江海正生物与中科院长春应化所共同研制的PLA生产技术也是两步法,主要过程是原料经微生物发酵制得乳酸后,再经过精制、脱水低聚、高温裂解,最后聚合成PLA。金丹科技与南京大学合作研发有机胍类催化剂合成丙交酯,有机胍类催化剂能够降低高温下消旋化速率,同时可以消除金属残留。丰原集团和比利时格拉特公司合作,也掌握乳酸-丙交酯-PLA的工艺技术(见表1)。

表1 国内部分企业PLA产业链布局及技术来源

两步法可以得到相对分子质量和微观结构均可调的PLA,但生产流程长,成本高,还存在催化剂的选择问题。

2 丙交酯

丙交酯是乳酸的环化二聚体,是生产PLA最重要的聚合单体,其化学纯度、光学纯度和生产成本决定了PLA产品的质量和经济性。

2.1 国外丙交酯发展现状

丙交酯生产PLA的工艺被广泛采用,德国农业部全力支持Uhde Inventa-Fischer公司发展丙交酯和PLA生物降解聚合材料产业。巴斯夫、意大利Snamprogetti等公司也已掌握乳酸到丙交酯再到PLA的工业化技术。2019年欧洲PLA产能已达27万吨/年,销量超过20万吨[1]。

在丙交酯和PLA生产方面,美国处于全球领先地位。NatureWorks公司于2009年将7万吨/年的PLA产能扩容至14万吨/年,2014年又增加了1万吨/年高光纯PLA生产线,扩容至15万吨/年[1],计划2024年再次扩容至24万吨/年。全球最大的丙交酯生产企业Total Corbion公司位于泰国的工厂,产能7.5万吨/年[1],可实现从糖-乳酸-丙交酯-PLA的全产业链生产。

2.2 国内丙交酯发展现状

国内丙交酯产业起步较晚,在技术开发、工业化、规模化以及成本方面仍存在很多瓶颈。在技术开发方面,申请专利的多数机构是研究院所或高校,生产企业较少,仅占不到10%,申请的专利涉及丙交酯生产的很少,多数涉及应用和提纯,说明国内丙交酯生产技术有待进一步突破。国内生产丙交酯的原料以玉米、淀粉为主,随着PLA市场的发展,以国内目前的丙交酯生产技术水平,将会形成PLA产业的发展瓶颈。

2.3 丙交酯的生产技术难点

高纯度丙交酯生产困难,一是利用微生物将糖厌氧发酵生产乳酸,可生产L-乳酸、D-乳酸两种旋光异构体,要控制生产高纯度L-乳酸较难。二是丙交酯是乳酸的环状二聚物,丙交酯从旋光性看也有L-丙交酯、D-丙交酯、消旋DL-丙交酯和非旋光m-丙交酯4种异构体,提高L-丙交酯的含量达96%以上较难。三是乳酸低聚物在200~260℃和高真空下,热裂解断链形成丙交酯,氧化碳化等副反应较多,如何抑制副反应促进主反应,提高丙交酯收率,是实现PLA大规模、低成本生产的关键因素。四是丙交酯有较高的沸点、凝固点,具有热敏性,极易吸水发生开环反应,须多次重结晶法提纯,或者多塔减压蒸馏,提纯难、成本高。

催化剂的选择也是技术重点。目前主流是含锌、锡等的金属催化剂,也有有机胍类催化剂和碱金属催化剂的报道。主要问题是粉末状的催化剂影响丙交酯的反应收率,且有金属催化剂的残留等,有机胍类催化剂可以作为重点研究方向。

3 PLA市场现状及预测

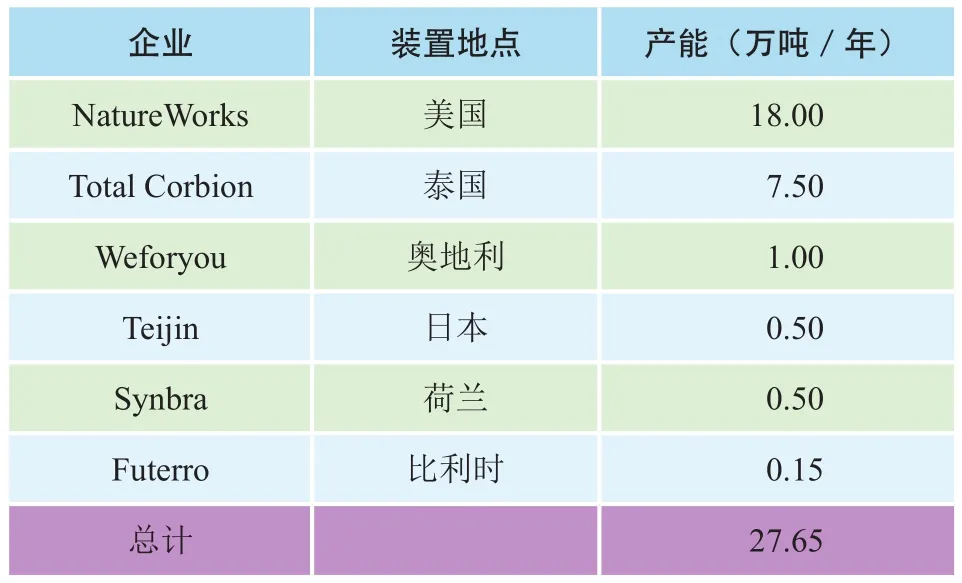

全球PLA的产能主要集中于海外,国外PLA主要生产企业及产能见表2。

表2 国外PLA主要生产企业及产能[2]

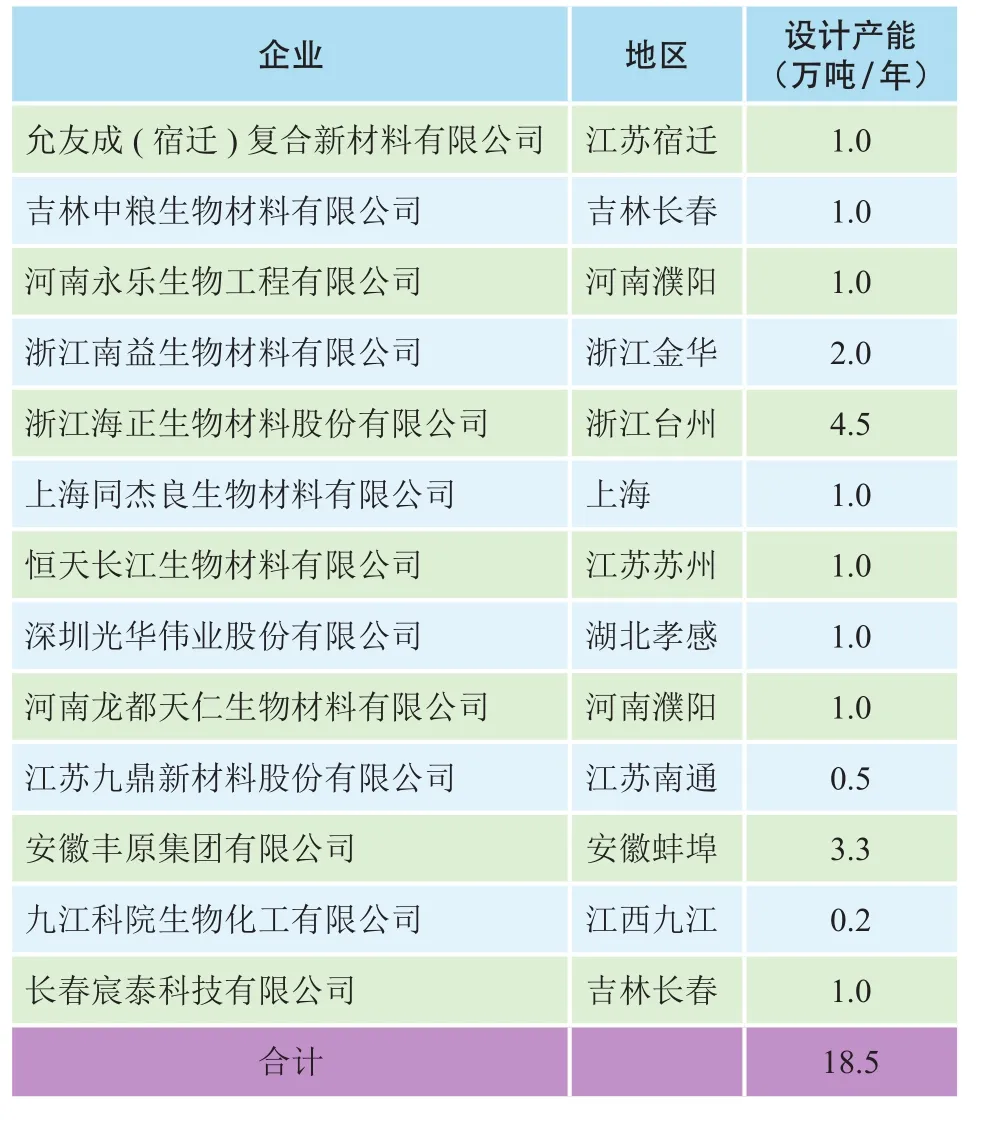

国内PLA企业分散度较高(见表3),2020年国内PLA的产能约18.5万吨/年。浙江海正是设计产能最大的PLA企业,国内企业丙交酯主要依赖进口。

表3 2020年国内PLA生产企业产能

国内PLA技术主要是企业与科研机构合作开发。目前国内仅有上海同杰良采用一步法合成工艺,其他企业均采用两步法工艺。部分企业与科研机构建立合作关系,采用自主研发、合作研发、外部技术引进等方式聚焦产业链核心丙交酯的技术研发。

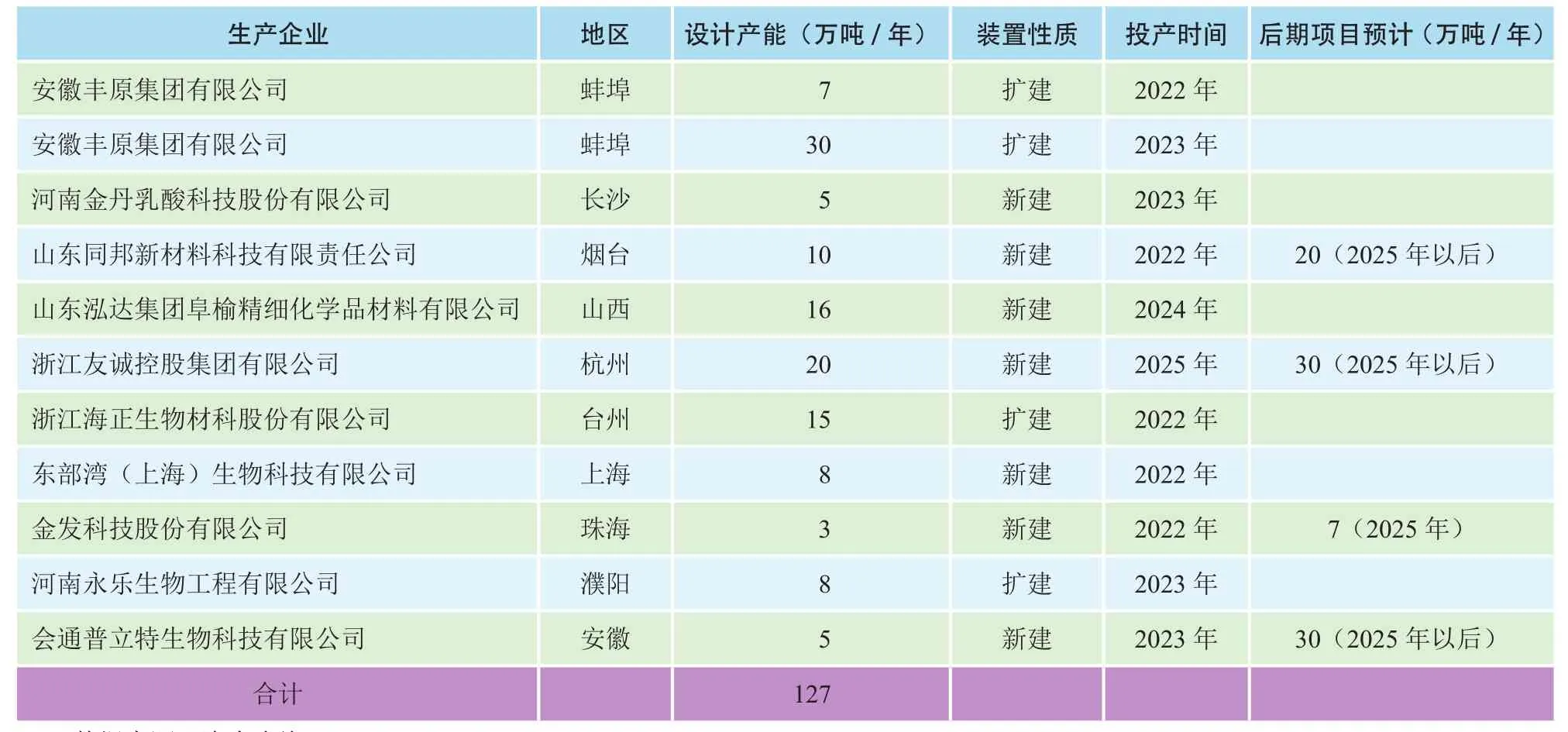

在各国政府禁、限塑令实施下,PLA需求快速增长,国内产能扩张更快,预计2021-2025年PLA将新增产能134万吨/年(见表4)。

表4 国内PLA在建产能分布

2020年国内PLA消费量约22万吨,2015-2020年国内PLA消费量年均增长率为34.2%。消费以餐饮、快递等包装为主,约占总消费量的65.9%;其次为医疗领域,约占24.1%;农用薄膜领域有所增长,占比达5.0%。

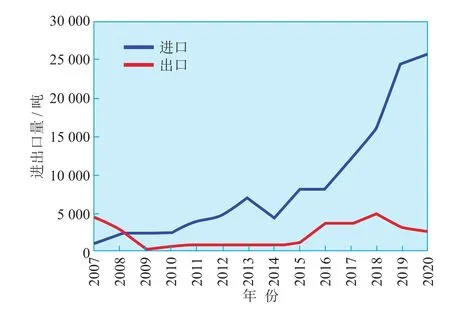

2007-2008年,我国PLA主要用于出口,国内需求小;2008-2015年出口量较为稳定,国内需求稳步增长,进口量不断增长;2016-2019年,国内新建/扩建PLA项目相继释放产能,且产品质量受国际市场认可,出口量明显上升;2016年PLA进口量有所增加,说明出我国PLA市场增长开始提速;进入2020年,PLA在国内需求大增,进口量也随之上涨,达到2.57万吨(见图3)。

图3 2007-2020年我国PLA进出口情况

在国内外禁、限塑政策、生物可降解塑料产业政策、PLA行业鼓励性政策影响下,市场需求进入发展快轨,制品需求用量不断提升,到2025年中国PLA消费量中性预期60.2万吨,乐观预期92.0万吨,悲观预期48.0万吨。2021-2025年我国PLA供需平衡预测见表5。以目前技术水平,装置投资庞大。据测算,在成功运转的1万吨/年PLA装置的基础上,通过购买糖类发酵聚合的路线建10万吨/年装置,投资需要10亿元左右。引进技术从原料开始建10万吨级的乳酸-丙交酯-PLA装置需要投资70亿元左右。如果投资、产能选择不当,会导致单位成本上升。

表5 2021-2025年中国PLA供需平衡预测

4 产业发展的机遇

4.1 政策推动为PLA打开市场空间

2017年欧盟委员会发布《欧洲循环经济中的塑料战略》。2019年3月,欧洲议会通过一项“禁塑令”,到2021年,欧盟成员国将禁止使用10种一次性塑料制品,2025年前,各成员国所使用塑料瓶的可再生成分至少要达25%,2030年这一比例要扩大至30%。到2020年,全球共有87个国家和地区采取了不同措施禁、限塑。

我国2020年1月出台了《关于进一步加强塑料污染治理的意见》,在部分地区、部分领域禁止、限制部分塑料制品的生产、销售和使用。4月20日,国家发改委发布《禁止、限制生产、销售和使用的塑料制品目录》,快递塑料包装中不可降解的塑料包装袋、不可降解的一次性塑料编织袋,宾馆、酒店一次性塑料用品等被列入禁止、限制使用的塑料制品名单。2020年11月,国家公布《降解塑料的定义、分类、标志和降解性能要求GB/T 20197-202X(征求意见稿)》。对于降解塑料的定义由过去的“淀粉添加型降解塑料”类严格限制在“必须完全降解变成二氧化碳(CO2)或/和甲烷、水(H2O)及其所含元素的矿化无机盐以及新的生物质”,生物降解率必须大于90%。

可以看到各国在塑料污染治理上的政策在逐步推进,将全方位的改善塑料污染的各个环节,替代产品的逐渐推广将改变大众的消费习惯,可降解塑料将成为一次性塑料制品、薄膜领域的主要替代产品。

4.2 市场刚需推动PLA快速发展

一次性塑料制品、不可降解塑料包装袋、不可降解一次性塑料编织袋的限制与禁止使用,对供给端的PLA、PBAT、PBS等生物可降解塑料的需求激增。2020年我国外卖用户超5.3亿人次,仅快递业消耗编织袋约70亿条、塑料袋约300亿只、封套约73亿个,胶带约550亿米。2020年一次性卫生用品需无纺布超过260万吨,尤其口罩、防护服全球供不应求。受政策要求的推进,直接推动了PLA供应紧张,价格飙升,由2020年年初的2万元/吨升至4季度的近5万元/吨。

4.3 国内丙交酯关键技术突破在即

国际上丙交酯技术主要控制在荷兰Corbion-Purac公司、美国NatureWorks公司中,各国正在加大研究开发力度。国内经过十多年的开发,目前浙江海正掌握了丙交酯的生产技术。金丹科技与南京大学合作研发以有机胍为催化剂制备丙交酯技术,拥有500吨丙交酯中试生产线;丰原集团引进比利时PLA技术,也在开发丙交酯技术;江西科院自主研发了丙交酯生产技术。随资本介入力度加大,国内丙交酯关键技术突破在即,PLA发展受进口丙交酯制约的瓶颈有望解决。

5 产业发展的挑战

降解塑料产业出现过两波热潮,一次是2008年“限塑令”前后,一波在2020年新版“限塑令”出台前后。在产能、需求快速扩张的背后,要正视存在的风险与挑战。

5.1 产能激增,今后几年会迎来行业重新洗牌

2020年,我国PLA产能18.5万吨/年,由于部分产能长期停车,逐渐退出产能统计,到2021年国内有效产能为12万吨。2025年规划产能达134万吨/年,整个“十四五”期间我国PLA规划产能翻了7倍,不难发现其中存在很大风险。

体现了2个特点:一方面市场对PLA的需求量激增,众多企业宣布投产、扩产;另一方面受到技术难度、成本偏高等因素制约,推进过程面临诸多挑战。在广阔的市场空间和消费升级、产业升级的大趋势下,谁掌握了关键核心技术,谁可以提供高质量供给,谁才能获得更长足的发展。缺乏关键核心技术的企业在行业重新洗牌过程中必将被淘汰。

5.2 技术受限,产品价格高,制约发展

国内丙交酯技术、高纯度产品及规模放大仍是瓶颈,高纯丙交酯万吨级装置最快还需2年左右建成,满足不了国内对高端丙交酯的需求。预计我国兴建10万吨/年规模,以糖类生产乳酸,再到丙交酯聚合PLA路线的,具有完全自主知识产权的装置,还需3~5年。

PLA生产原料为粮食,而工业化量产动辄万吨甚至几十万吨的规模,我国的粮食产量恐怕不足以支撑。PLA价格比传统塑料高50%~200%,密度大,同样厚度的膜需要更多原料,共混企业、加工企业不愿改变设备、调整工艺和加大产能来发展PLA制品及其市场,而小规模生产会造成较高的生产成本和产品质量的不稳定,使其很难扩展市场。

5.3 存在替代风险

与PLA产品结构近似的聚乙醇酸(PGA)发展迅猛。国内煤制乙二醇行业的发展,使通过草酸二甲酯大规模生产PGA的工艺路线成为可行。与PLA相比,PGA具有成本优势和良好的竞争力,其强度和气体阻隔性优异,在高性能塑料领域具有应用潜力,如高阻气性包装材料和工程塑料。目前PGA存在结晶度高,熔点高,在高温下易降解的缺点,加工应用存在技术门槛,随着PGA成本下降、克服加工应用瓶颈,对PLA有很大的替代风险。

可降解材料的推行是系统工程,实现碳达峰碳中和是一场广泛而深刻的经济社会系统性变革。可降解材料存在产品价格高、标准不统一、市场监管难等问题。要在保证使用性能的基础上降低成本,具有良好性价比的产品才能得到市场认可,能否真正推行不能一直依靠政策,最终还是市场说了算,要科学看待,深入研究市场,合理决策,让可降解材料的未来更加健康、科学、合理的发展。