退役三元电池正极材料回收的研究进展*

2022-02-18徐琴心曾令兴钱庆荣陈庆华

徐琴心,曾令兴,钱庆荣,陈庆华

(聚合物资源绿色循环利用教育部工程研究中心 福建师范大学环境科学与工程学院,福建 福州 350007)

随着清洁能源的高速发展,锂离子电池在电动汽车以及手机、笔记本电脑等便携式电子设备中得到了广泛的应用。根据中国汽车工业协会统计,2021年仅上半年国内新能源汽车已完成销量120.6万辆,预计今年国内新能源汽车的销量可达240万辆,同比增长76%左右。有报告指出,如果按照锂电池4~6年的使用寿命来测算,预计到2030年,全球仅乘用电动汽车的动力锂离子电池退役容量将高达463 GWh,总价值将超1000亿人民币[1],中国作为世界第一动力电池生产国拥有过半的退役电池保有量。有报道显示,我国动力电池在2020年仅一年报废量已达20万吨(约25 GWh),根据统计结果推测,2025年后的退役电池量年增长量可达百万吨以上[2]。其中,三元正极材料(NCM:LiNixCoyMn1-x-yO2或NCA:LiNi0.8Co0.15Al0.05O2)作为当前锂离子电池的主力正极材料,将在近三年迎来退役高潮。锂离子电池包含金属外壳、正极材料、负极材料、铝箔、铜箔、隔膜、黏接剂和电解液等组成部分,处理不当可能对环境造成危害,同时,三元正极材料中包含大量锂(2%~5%)、钴(5%~20%)[3]等贵价金属,而目前我国锂、钴资源严重短缺,长期依赖于进口,因此,锂离子电池的回收,尤其是三元正极材料的回收再利用对于资源循环利用以及环境保护至关重要。

当电池的实际容量下降到标称容量的80%时电池已不能满足动力需求[4],然而直接进行分离回收会造成大量电能浪费并存在一定危险,因此符合再利用的相关标准电池通过科学规范的剩余能量测试,可以进入再利用市场梯次利用。通过梯级再利用,不但可以充分发挥电动汽车电池的性能,有利于节能减排,还可以缓解大量电动汽车电池给回收带来的压力。当电池余量40%~50%时,对退役电池进行材料回收或再生。

通常,锂离子电池的回收流程可以归为预处理、二次处理和深度处理3个步骤。高价值的电极活性物质经过预处理和二次处理与集流体分离,所得到的正极材料可进一步进行深度处理获得高附加值金属盐成品,或再制备成新的产品。由于三元材料的预处理及二次处理不具备特殊性,本文主要针对三元正极材料的深度处理环节展开论述。

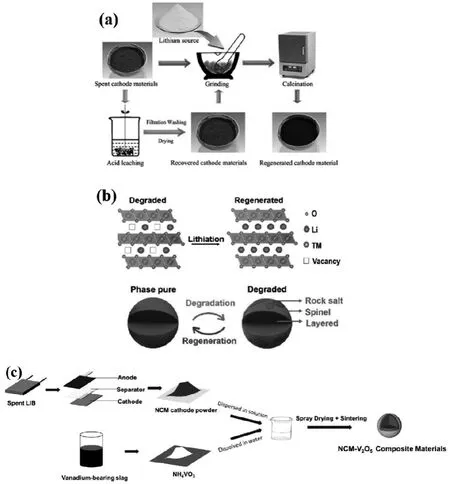

1 直接修复再生

正极材料的失效通常与固体电解质界面(SEI)膜的击穿、电极材料结构的坍塌或锂含量的下降有关[5]。NCM正极中复杂的化学成分会影响循环后晶体结构和局部相的变化,给直接修复再生过程带来较大困难。除了固态电解质界面(SEI)增厚引起的Li+损失外,颗粒表面(或次表层)的晶体结构和微相变化也是层状氧化物阴极容量下降的主要原因。对于失效主要由失去活性锂元素引发、阳离子混排不严重的三元正极材料,经过简单的热处理和补锂煅烧,可以直接再生为具有商用价值的再生三元材料。直接修复再生的常见途径如图1所示。

图1 (a)补锂煅烧再生过程示意图[10];(b)水热锂化再生过程示意图[8];(c)废旧NCM正极材料包覆V2O5再生过程示意图[9]。

Zhou 等[6]向晶格有锂缺陷的LiNi0.5Co0.2Mn0.3O2正极材料添加醋酸锂进行补锂,并在氧气氛围下高温煅烧修复晶格形成再生材料。通过补锂处理,材料晶格中缺损的Li+得以恢复,材料表层的绝缘杂质和晶格间的LiF/Li2CO3等杂质基本去除,LiMn2O4/NiO杂相消除,裂纹和破碎的颗粒在再生过程中也得以修复。再生材料的放电比容量可达164.6 mAh/g(电流密度0.1C)。Zhang等[7]先使用三氟乙酸(TFA)从铝箔上分离LiNi1/3Co1/3Mn1/3O2正极材料,并高温煅烧分解废旧正极材料中残余的黏接剂和碳,再用碱溶液去除铝杂质,随后定量补加Li2CO3, 镍、钴、锰的硝酸盐至原有化学计量比。经过预烧和高温煅烧20 h再生,制备的LiNi1/3Co1/3Mn1/3O2材料的比容量可达201 mAh/g(电流密度0.1C),且100圈后容量保持率为95%。

对于颗粒表面晶体结构和晶相结构已经发生变化的三元材料,Shi等[8]使用水热处理补充缺失的锂,并在可控气氛下结合快速高温退火修复废旧三元材料。将废旧三元材料在220 ℃的LiOH溶液中水热锂化4 h,随后与一定化学计量比的Li2CO3 混合并在氧气氛围下850 ℃煅烧4 h获得再生材料。与直接固相烧结的方法相比,废旧三元材料中的尖晶石相和岩盐相完全转化为层状结构,材料表面Li/Ni混排得以修复,再生后的NCM111和NCM523材料的比容量和循环稳定性均恢复到原始材料的原始水平。

在材料表面包覆也可以有效提升废旧三元材料的电化学性能。Meng[9]等将废旧钒渣中提取的V2O5通过喷雾干燥法对废旧三元材料进行包覆,将NCM材料分散在NH4VO3溶液中,再进行喷雾干燥和低温煅烧。研究发现废旧NCM材料可以在较低的温度下成功再生为NCM-V2O5复合材料,再生材料具有在156.3 mAh/g(0.1C电流密度下循环100圈)的高比容量,具有良好的倍率性能和循环稳定性。

直接再生法避开了繁杂的分离过程,简单可控,不造成二次污染,成本较低,但化学计量比难以控制,且不同工艺只针对某种程度的结构坍塌,这给退役电池的批量处理带来了极大的困难。NCM正极中复杂的化学组成也导致了其晶相变化的复杂性,因此直接再生法在三元材料的回收再生应用上还存在极大挑战。

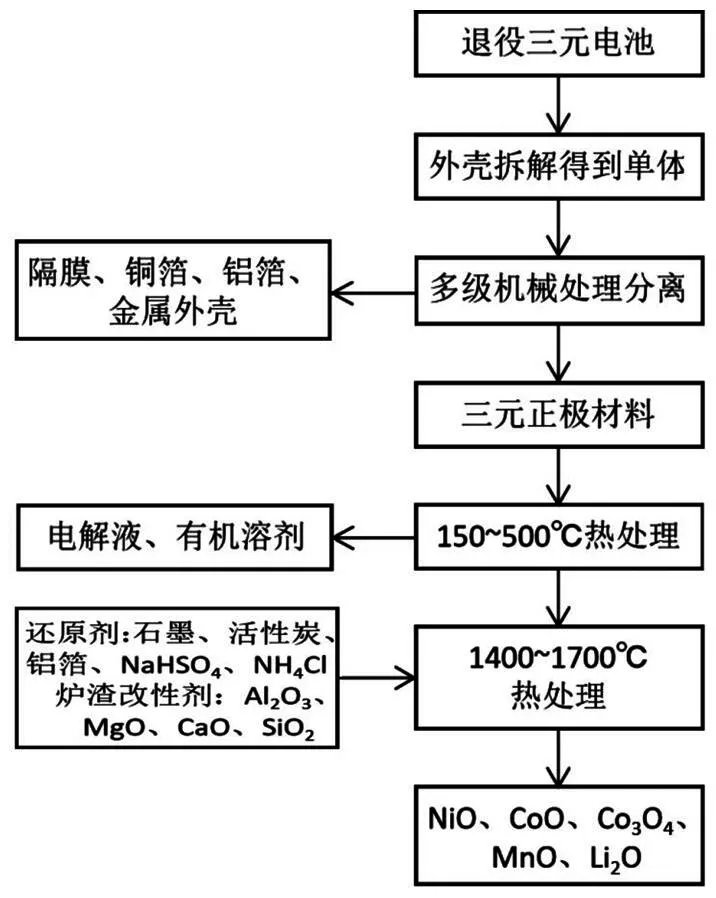

2 火法冶金

火法冶金是指利用高温处理回收有价金属[10-12],并通过物理和化学转化进行提纯的方法[13,14]。火法冶金操作简单、处理效率高,因此在世界范围内被广泛应用于锂离子电池的工业回收。在火法冶金流程中,电池单体可以经过预处理再进行火法冶金进一步回收活性正极材料,或者在冶炼过程中直接送入熔炉,也可以用于预处理与湿法冶金联用。回收工艺流程如图2所示。火法冶金作热预处理的方法有焚烧、煅烧和热解,热预处理可对锂离子电池的可燃有机组分进行可控、安全地分离和降解[15]。此外,热预处理可以释放锂离子电池多余电量,免去放电处理[16]。

图2 火法冶金工艺流程图

富集金属过程则采用焙烧或熔炼工艺进行处理。然而,火法冶金过程产生大量有毒有害废气,且仅适用于回收钴、镍和铜,而锂、铝、锰及有机物回收率低,同时能耗较高。针对尾气问题,随着火法冶金技术的不断进步,一些公司开始使用一体化的废气处理装置用于尾气处理,如Umicore研究小组通过一体化装置将尾气完全除尘并处理得到没有挥发性有机物的洁净尾气[17]。Accurec Recycling公司[18]对废旧锂电池进行火法预处理:利用冷阱技术,将拆卸后的电池加热到250 ℃,使电解液被蒸发并在冷凝器中收集,并对活性电极材料进行真空热解回收锂。锂可通过直接蒸发和蒸馏回收为纯金属,氧化锂则通过选择性气体蒸发回收。

针对炉渣中部分金属如锂、铝回收率过低问题,部分研究利用造渣器调整炉渣的化学性质,可以有效提高有价金属的回收率。Ren等[12]将软锰矿作为熔剂,以MnO-SiO2-Al2O3为炉渣,电极芯中的Al和C作为还原剂,原位熔炼还原得到Co-Ni-Cu-Fe合金和含锂的富锰渣,其MnO和Li2O的含量分别为47.03%和2.63%,有效提升了锂、锰金属的回收率。Accurec Recycling和UVR-FIA公司[18]使用还原熔炼工艺从废旧锂离子电池中回收有价值的金属。电池中的Fe、Co、Ni和Mn被转化为合金,Li在还原熔炼过程中被转化为炉渣,可以通过H2SO4进一步浸出回收。EcoBatRec项目[19]研究了2种冶金处理工艺:直接真空蒸发法回收金属锂,选择性夹带气体蒸发法回收氧化锂。前者在1400 ℃的温度下,真空蒸发锂,锂蒸汽喷射直接进入冷凝器使金属凝结;后者则通过选择性载气蒸发的方法在氮气氛围中升温至1400 ℃并在空气气氛下氧化为Li2O回收。EcoBatRec项目表明,火法冶金提炼锂可以做到几乎完全无成本和可持续回收。

火法回收工艺具有化学反应速率高、处理能力大[12]、原料相对灵活、操作简单、废渣对环境的影响较小等优点[20],目前Umicore、Valdi、JX Nippon Mining、Batrec、Metals、Inmetco以及Glencore等[21]公司已经将火法冶金回收废旧电池工艺商业化。但火法冶金中锂、铝等金属回收率较低,后续分离难度大,能耗大,排放有毒气体(如呋喃、二噁英等);其中锂的不完全回收造成了极大的资源浪费,导致火法冶金收益较低。火法冶金经济性取决于金属价格,尤其是钴的价格。由于目前三元材料研究的趋势是高镍低钴,三元材料的火法回收必将受到一定限制,因此开发一种高金属回收率和分离效率、低能耗、环境友好的工艺十分必要。

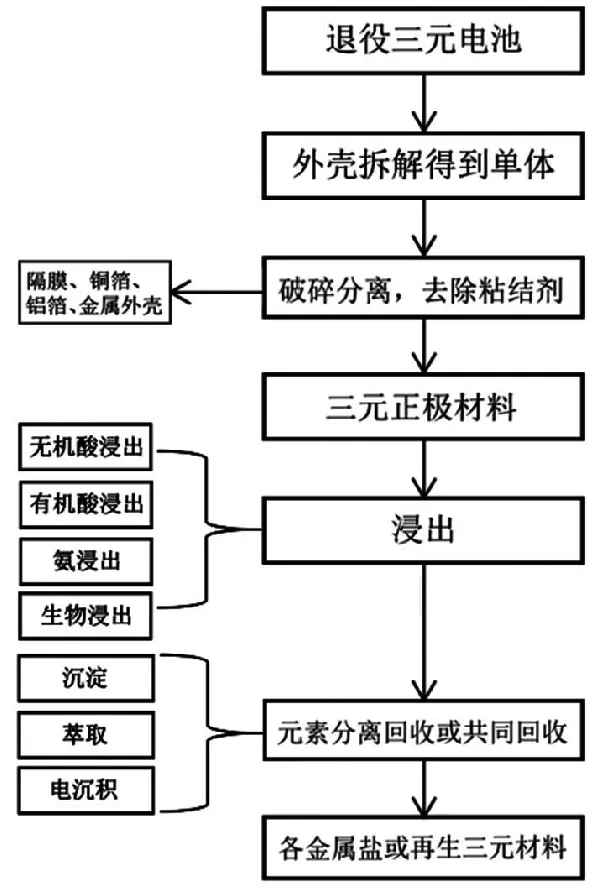

3 湿法冶金

湿法冶金是将分离后的正极材料溶解,浸出金属离子,并利用萃取、沉淀以及电化学等方式将金属离子进行分离或再生的方法。湿法冶金通常包括浸出、除杂、过渡金属的回收和锂的回收4个步骤。通过浸出剂和还原剂的协同作用,将金属以金属盐形式浸出。在除杂质部分,通过调整pH值将Al3+、Fe2+、Cu2+等杂质去除,之后溶液通过沉淀或萃取法将有价金属元素分离或共同回收。剩余的锂富集液通过沉淀或通过蒸馏结晶的方法回收锂金属,湿法回收流程图如图3所示。根据浸出剂的组成,湿法冶金主要可以分为无机酸浸出、有机酸浸出、氨浸出及微生物浸出。

图3 湿法冶金工艺流程图

3.1 无机酸浸出

H 2SO4等无机强酸配合H2O2等还原剂为最常见的浸出剂,从可充电锂离子电池问世起便开始了研究。Dorella等[23]、Chen等[24]、Kang等[25]、Shin等[26]、Zhu等[27]、Swain等[28]、Nan等[29]、Chen等[30]等报道了不同H2SO4和H2O2浓度的废锂正极材料的浸出。结果表明最佳浸出工艺条件为使用2 mol/L浓度的H2SO4、5%浓度(体积分数)的H2O2,浸出时间60~90 min,温度为60~80 ℃,固液比50 g/L。Liu等[31]使用H2SO4-H2O2协同浸出并萃取分离,最终产品中这些金属的产率和纯度分别为:锂96.15%(100%)、镍91.54%(98%)、钴91.15%(93%)、锰91.56%(100%)。Yang[32]等人在H2SO4-H2O2浸出后使用2 mol/L Na2CO3沉淀剂和2 mol/L NH3·H2O螯合剂共沉淀得到前驱体并煅烧再生为NCM622(LiNi0.6Co0.2Mn0.2O2)正极材料,放电比容量可达173.4 mAh/g(电流密度为0.1C)。HCl对三元材料也有高效浸出,Wang等人[33]在80 ℃的浸出条件下,用4 mol/L HCl浸出LiNi1/3Mn1/3Co1/3O2 40 min,浸出效率达到99%以上,由于HCl作为浸出剂会产生有毒的Cl2废气,因此工业应用上受限。

3.2 有机酸浸出

有机酸相比于无机强酸更加绿色环保,同时普遍具有螯合作用,在湿法冶金应用上也备受关注。Ning等[34]利用超声辅助dl-苹果酸和H2O2协同浸出废旧LiNi0.6Co0.2Mn0.2O2材料,在dl-苹果酸浓度1.0 mol/L、固液比5 g/L、温度80 ℃、H2O2体积分数4%的条件下浸出30 min,Ni、Co、Mn、Li的浸出效率均达到97%以上,而且再生三元材料具有良好的电化学性能,在0.1C电流密度下首次放电比容量达168.32 mAh/g。He等[35]利用L-酒石酸和H2O2浸出三元材料,在体积分数4% H2O2、2 mol/L L-酒石酸、固液比17 g/L、温度70 ℃的最佳条件下浸出30 min,Mn、Li、Co和Ni的浸出效率分别达到99.31%、99.07%、98.64%和99.31%。

柠檬酸具有一定的还原性,可以同时作为浸出剂与还原剂,常与无机中强酸磷酸联用于三元材料的回收,并以草酸共沉淀作为前驱体回收。Gao等[36]用0.2 mol/L磷酸和0.4 mol/L柠檬酸混合浸出LiNi0.5Mn0.2Co0.3O2,并在50 ℃,pH值1.98的条件下用草酸沉淀、陈化24 h得前驱体,补锂煅烧后的再生三元材料的首次放电容量达149.528 mAh/g(电流密度为0.2 C)。除此之外,甲酸[37]、乳酸[38]、三氯乙酸[39]等有机酸都有用于浸出三元材料的研究报导。

3.3 氨浸出

氨(NH3)也可以用于三元材料的浸出及分离。以亚硫酸钠(Na2O3)作为还原剂将Co3+还原为Co2+,Co(NH3)n2+在pH值为9~11左右时更易溶出,Ni(NH3)n2+在pH值为8.5~10.5时更易溶出,而Mn、Al不与氨水反应[22]。因此,Ni2+、Co2+、Li+和Mn2+、Al3+可以在氨水中选择性回收。Zheng等[40]在温度353 K、固液比10 g/L、反应时间300 min的条件下,用4 mol/L NH3、1.5 mol/L(NH4)2SO4和0.5 mol/L Na2SO3选择性地浸出98%以上的Ni、Co和Li。Wu等[41]报道了NH3和Na2SO3协同浸出含Ni/Co/Al材料(NCA),用NH4HCO3作为pH缓冲液,最终Li的浸出效率为60.5%,Co的浸出效率为81%,而Al几乎没有浸出。

3.1 微生物浸出

微生物也可以用于三元材料的湿法冶金回收。微生物可以通过氧化还原反应将三元材料中的Ni、Co、Mn以离子或沉淀的形式回收。这种方法回收效率高,条件温和且能耗较低,无污染,是一种环境友好的回收方法。常见的生物浸出细菌有嗜酸性硫氧化细菌(SOB)、铁氧化细菌(IOB)、混合细菌体系(MS-MC)等。Xin 等[42]比较了这3种生物浸出体系对各正极材料浸出效率的差异,对于三元材料来说,MS-MC体系相较另外2个体系而言具有更高的浸出率,该体系在合适的pH区间内可以浸提LiNixCoyMn1-x-yO2中超过95%的金属。

湿法冶金相较于火法冶金具有提取效率高、分离精确、低能耗低成本、不产生毒害废气等优势,具有良好的工业前景,成为了国内外的研究热点。但湿法冶金分离程序复杂、处理量低、成本高昂,同时再萃取剂等有机物的使用不可避免地产生了一定污染,因此简化工艺流程,降低试剂用量,开发更为经济、环保的回收途径将是湿法冶金工业化应用的关键。通过开发闭环回收工艺,使试剂重复使用或再生,可以最大限度地减少试剂消耗和排放程度,降低湿法回收经济成本,使湿法回收更适应于工业化应用。

4 结语

三元材料作为锂离子中市场占有量居高、高附加值的重要材料,其回收具有环保和战略资源上的重大意义。目前主要的回收方法包括直接修复再生法、火法冶金和湿法冶金。直接修复再生法流程简单可控,成本较低,但不适用于失效机制复杂的三元材料,难以进行批量化处理;火法冶金具有处理能力大、原料相对灵活、操作简单的优势,但存在部分金属回收率低,能耗大,排放有毒气体等问题,提高回收率和分离效率,降低能耗将是火法冶金未来的研究方向;与火法冶金相比,湿法冶金提取效率高、分离精确、能耗低,但程序复杂、处理量低、成本较高,因此开发一种更为简单、环保的工艺将是湿法冶金未来的研究重点。