基于重力势能驱动S环形小车设计与制作

2022-02-18姜国振宋敬敬刘钰杰

姜国振 , 宋敬敬 , 刘钰杰 , 杜 坡 , 毛 力

(1.沈阳工业大学工程实训中心,辽宁 沈阳 110870;2.沈阳市汽车工程学校,辽宁 沈阳 110122)

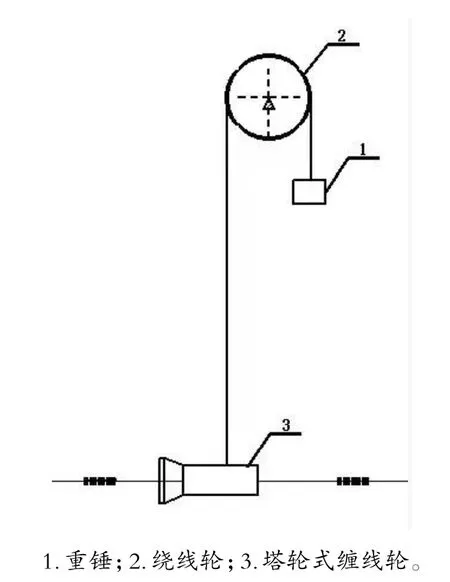

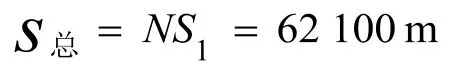

全国大学生工程训练综合能力竞赛是一项为了提升大学生工程创新意识、实践能力和团队合作精神,深化实验教育教学改革,促进创新人才培养而开展的一项公益性科技创新竞赛。根据竞赛要求,需要设计制作出一种能够在有限能量的条件下沿着由直线段和圆弧段组合而成的一封闭环形赛道轨迹行走的小车,并能够绕过前方的障碍物。S环形赛道示意图,如图1所示。小车行走过程中必须在指定竞赛场地上与地面接触运行,且完成所有动作所用能量均由重力势能转换而得,不允许使用任何其他形式的能量。

图1 S环形赛道示意图

1 重力势能驱动车各机构设计

重力势能驱动S环形小车的结构设计主要包括原动机构、传动机构、转向机构、微调机构等部分。在设计过程中各个机构的布局要合理,防止机构之间干涉,在设计初期要有整体观念,确保机构组装时的相对位置准确。同时,要提出多个方案用于筛选,进行比较与选优,学会规划与决策。零件加工时要确保尺寸配合的精度,便于后期组装和调试。在初始阶段小车的调试结果会与理想状态有较大偏差,需要确定精准的转向机构与微调机构相配合[1-3]。

1.1 原动机构

原动机构是一种将重锤的重力势能转化动能的机构,考虑到实用性,原动机构采用塔轮式缠线轮,能够逐步改变传递力矩,克服摩擦力,适应不同的场地[4]。与此同时,小车在实际运动过程中还应满足下列要求:

1)小车在运动过程中速度不能太快,启动过快会使小车发生侧滑,严重时会在拐弯处侧翻,影响正常的行进。发车时小车相对于地板由静摩擦变为滑动摩擦,初始力矩应该较大,以便于小车的启动,因此,逐步减小驱动力矩能有效控制小车速度。

2)小车在前进的过程中,根据能量守恒定理,要确保重锤的重力势能尽可能多地转化成小车的动能,采用二级齿轮传动方式,提高能量的利用率,较其他传动方式而言,此传动效率最高且传递运动较为精准。

3)在小车行驶后期,由于重心降低,小车行驶更加平稳,需要控制速度。通过塔轮式缠线轮在小车行驶最后阶段的缠线直径保持不变来控制速度。

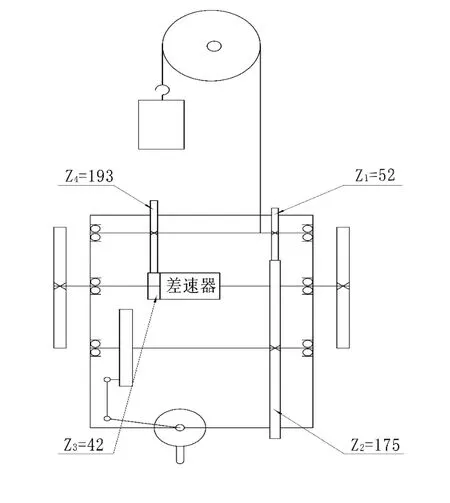

根据小车在实际运动过程中的要求,本设计的原动机构简图如图2所示。工作原理是将重锤1系在柔性线绳上,提升重锤到指定高度,柔性线绳绕在绕线轮2上,再向下系在车体下部的主动轮上,足够长的柔性线绳缠绕着主动轮,使柔性线绳绷紧。然后重锤在重力作用下自行下落,系在重锤上的柔性线绳通过重锤及飞轮改变拉力的方向,柔性线绳的另一端系在塔轮式缠线轮3上,塔轮式缠线轮与主动轮同轴安装,带动主动轮转动,与之同轴的齿轮也一起转动,继而实现车体整体移动。

图2 原动机构简图

1.2 传动机构

传动机构将原动机构转化的驱动力传递给转向轮和驱动轮,控制势能小车的行走和转向。传动机构的精度和传递效率将直接影响势能小车的运动轨迹和小车运动距离,所以设计的传动机构应具有机构简单、传动稳定、效率高、质量轻等特点。本研究设计的无碳小车采用二级齿轮传动机构,相比于其他传动方式而言,具有工作可靠、瞬时传动比为常量、传动效率高、结构紧凑、传动效率最高且传递运动准确等优点。传动机构运动简图如图3所示,根据无碳小车运行轨迹速度要求传动比设计如下。

图3 传动机构运动简图

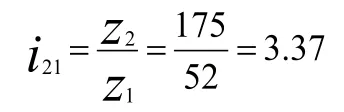

齿轮一级传动比:

齿轮二级传动比:

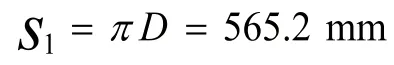

取后主动轮直径D=180 mm,则当主动轮旋转一周时,小车前进的路程:

小车最大理论行走长度:

各级转矩及摩擦力矩分析:

总的启动力矩:

式中,N——主动轮总转数,M1——上绕线轴转矩,d1——上绕线轴直径,d2——上绕线轮直径,Mf——后轮摩擦力矩。

根据上述公式,求得M1=0.784 N·m,Mf=0.118 N·m,M0=0.39 N·m。

1.3 转向机构

转向机构是无碳小车设计过程中核心的关键部件,特别是转向机构中凸轮形状的设计,它直接决定小车的行走轨迹。转向机构需要尽可能减少摩擦消耗的能量,应具有能使小车按照预先设计的轨迹行走特性[5-7]。

根据无碳小车行走轨迹要求,由于小车按照严格的轨迹运行,需要确定的位移、速度、加速度等。本设计采取凸轮加推杆转向机构设计,将槽形凸轮的旋转运动转化为滑块的周期性水平直线运动,再利用滑块上的摆杆带动转向轮摆动,从而带动转向轮左右摆动,使小车自动避开障碍物走S环形路线。根据车体前轮转向规律,确定凸轮基圆的尺寸、偏心距等。按照小车运行时的速度及平稳性合理设计加速度与减速度,避免运行过程中出现刚性冲击。小车的行走轨迹呈现正弦周期性变化,为保证小车在行走的过程中避开障碍物,实现常规S形轨迹,将前轮摆杆与小车曲柄滑块机构通过线性导轨连接,小车前行时曲柄匀速转动,曲柄上的连杆推动,将动力传递至摆杆,从而实现小车左右转向。

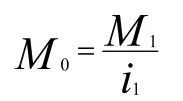

设计槽型凸轮时,根据小车的运行轨迹,自主躲避障碍桩。将小车运行路径细分为无数个点的构成,细分为N个点,每相邻两个点的连线,对应凸轮上相应的凸轮形状。当经过点N1到点N2两点连线路径时,设驱动轮速度为v,小车走过路程为s,小车完成整圈时路程为S总。根据车体传动机构可知:

φ为小车前轮转动角度,B为槽型凸轮到前轮的水平距离,u为微调滑块前后位移。以下为凸轮相对应转过角度:

设小车前轮半径为R1,后主动轮半径为R2,后从动轮半径为R3。各小车轮半径与偏转角度关系如下:

式中,L为驱动轴之间的纵向距。

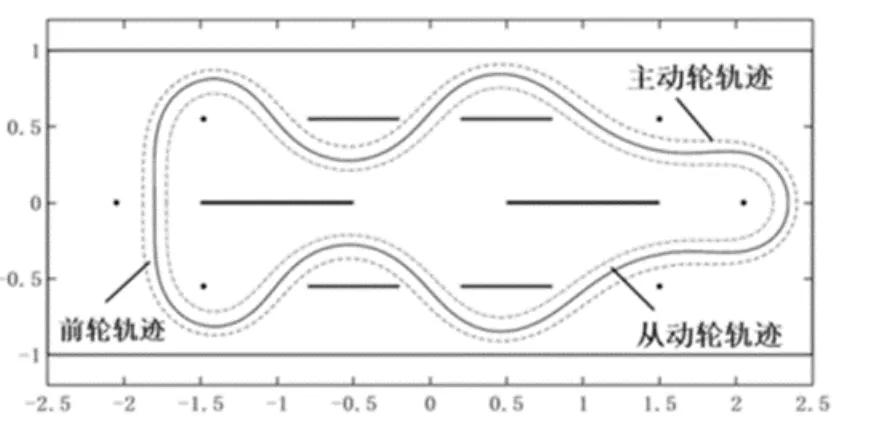

通过SolidWorks中motion功能进行运动仿真,用MATLAB进行对比验证分析,仿真轨迹图如图4所示,凸轮外轮廓三维图、实物图如图5、图6所示。

图4 小车凸轮仿真轨迹图

图5 小车凸轮三维零件图

图6 小车凸轮实物图

1.4 微调机构

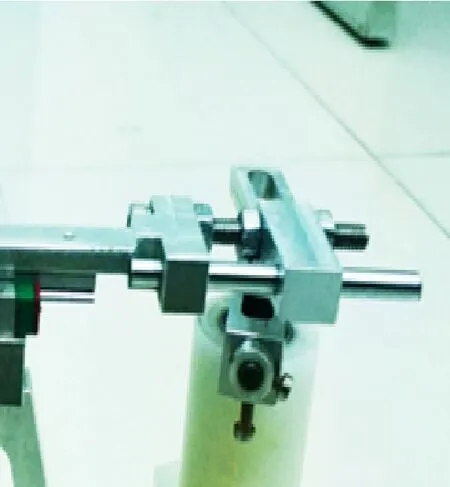

无碳小车运行轨迹对于零件的加工和装配误差很敏感,因此需要增加微调机构,对机构产生的误差进行修正。根据螺钉旋转一周为一个导程结构的特点,本设计主要采用微调螺钉实现各部件相对位置的微调。微调机构在水平、竖直方向上均有设计。此外,微调机构还可以调整转向模板的角度,以此使无碳小车的实际运行轨迹和理论设计轨迹更加吻合,来修调与补偿小车运行时的偏差,使重力势能小车适应变桩距的要求,微调机构设计如图7所示,实物如图8所示。

图7 微调机构设计图

图8 微调机构实物图

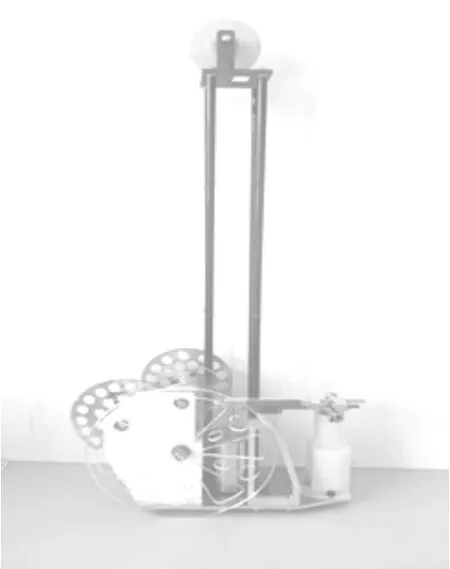

设计规程中,考虑实用性、创新性、可实施性、制造成本等因素,经过参数化设计、优化设计、实验仿真最终制作小车的成品,整车三维设计图及实物图如图9、图10所示。

图9 车体三维设计图

图10 小车实物图

2 结构创新

1)由于能量一定,所以对小车的质量要求比较高。在保证功能的条件下尽量减少小车重量。小车支撑杆使用碳纤维管制作,强度与功能性较好。重锤下落时高度较大,为防止重锤出现摆动情况,用支撑杆固定,保证稳定性[8]。

2)小车在材料选择上,支撑杆、后支撑座、前支撑座、前叉、塔轮式缠线轮及部分齿轮使用3D光敏树脂打印,成型精度高,成型速度快,节省了大量人力与物力。

3)由于小车启动时需要足够大的启动力矩,克服与地面之间的摩擦力正常启动,塔轮式缠线轮设计成变径轮,目的是根据不同的启动情况,及时调节绕线启动位置。

4)根据小车运行轨迹两边对称,采用槽型凸轮,利用凸轮的形锁合,凸轮转动的同时,推动曲柄滑块机构。线性模组安装在固定支架上,推杆可以在滑块上自由移动,而且滑块位置在一定范围内可调。推杆推动转向机构,由于要适应变桩距及加工、装配等因素,转向机构中设计横向与纵向可调微螺杆。

3 总结

基于重力势能驱动的S环形小车,在设计过程中各个机构的布局要合理,防止机构之间干涉,在设计初期要有整体观念,确保在机构组装时的相对位置准确;同时,要提出多个方案用于筛选,进行比较与选优,学会规划与决策。两级齿轮传动,保证运行中的稳定性与准确性。转向机构保证车体按照预定轨迹运行,微调机构具备可调节功能,可适应不同桩距,弥补相应零部件加工与装配误差[9-10]。零件加工时一定要确保尺寸配合的精度,如果零件的尺寸偏差过大,会对与之配合的零件造成影响,因此对加工中的各个步骤过程都要严格要求,保证产品的合格率,要有严谨的态度,认真对待制造过程中的每一步。组装和调试时,初始阶段小车的调试结果会与理想状态有较大偏差,要调整到预定轨迹需要花费较多时间,要有持之以恒的精神。