微波磁控管电源的仿真设计*

2022-02-18李金懋王艳玲

王 颖 , 李金懋 , 张 妍 , 王艳玲 , 黄 睿

(黑龙江工业学院黑龙江省等离子体生物质材料研发与检测省级重点实验室,黑龙江 鸡西 158100)

产生低温等离子体的方法有很多,常见的方法有直流辉光放电、射频放电、微波放电和介质阻挡放电等。相比其他的放电技术,微波放电具有无电极、高效率、低能耗、工艺灵活等一系列优点。微波能一般是利用特殊器件,将直流或交流电能转换过来,通常采用磁控管、行波管等器件产生大功率微波能量。磁控管是一种用来产生微波能的电真空器件,主要是由壳体、电源引出线、磁铁、阳极、微波能量输出器等几部分组成。阳极作为磁控管的主要组成之一,对磁控管的工作状态有很大影响,它与阴极一起构成电子与高频电磁场相互作用的空间。当阳极电压发生微小波动时,输出的微波功率将会发生急剧变化。因此,磁控管电源的主要任务是为磁控管阳极提供稳定的直流高压,通常要求在4 kV及以上[1-2]。

1 系统工作原理

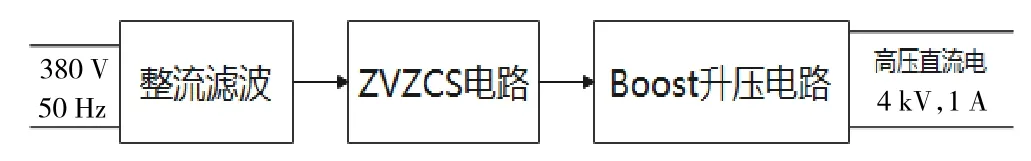

磁控管阳极高压电源的基本结构如图1所示。

图1 磁控管阳极高压电源基本结构

系统工作过程如下:380 V、50 Hz的三相交流电经过整流和滤波电路后,得到530 V左右的脉动的直流电压,然后通过由PI控制的ZVZSC移相全桥软开关后,得到400 V的稳定直流信号,然后接入Boost升压电路,得到4 kV、1 A的直流电压,输送给负载。另外,为了进一步稳定输出电压,Boost升压电路采用PI控制实现。

2 移相ZVZCS-PWM控制电路

在开关电源中,产生PWM的电路结构一般包括反激式变换器、正激式双晶体管变换器、推挽式变换器、全桥变换电路等,每种变换器或电路都具有各自不同的优缺点,在开关电源选用时要根据具体情况选择合适的PWM的控制模式。另外,PWM的控制模式也有很多种类,在选择反馈方式时,需要结合开关电源的输入输出电压要求、主电路拓扑及器件选择、输出电压的高频噪声大小、占空比变化范围等进行综合考虑。

因此,为了减小设备体积和重量,降低功率管电压、电流的损耗,提高开关频率和输出功率,设计采用移相ZVZCS-PWM控制。通常PWM变换器是通过改变驱动信号的脉冲宽度来调节输出电压的,属于硬开关,在功率管开断时存在较大的损耗。而采用ZVZCS-PWM控制方式,输出电压可通过改变两臂对角线上下管驱动电压移相角的大小来进行调节,同时利用变压器漏感以及功率管的结电容和寄生电容来完成谐振过程,实现零电压开关,再利用反向电流阻断二极管,用以实现零电流开关,降低电源输出的纹波,减少开关损耗与干扰,提高电路效率[3-5]。

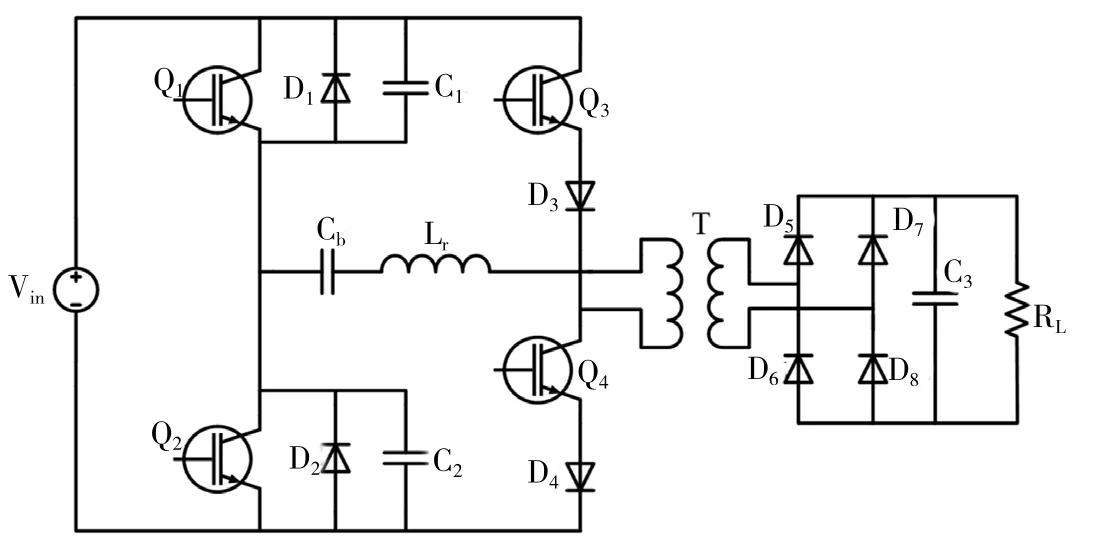

移相ZVZCS电路原理图如图2所示。其中,二极管D1、D2为高速开关,反向并联在开关管Q1和Q2的两端,电容C1、C2为谐振电感,包括开关功率管输出结电容和外接吸收电容主要用来帮助实现滞后桥臂的零电压开关功能。二极管D3、D4起反向电流阻断的作用,用于实现滞后臂Q3、Q4的零电流开关。Cb为阻断电容,Lr为变压器漏感,T采用高频变压器,副边接入由D5~D8二极管组成的高频整流电路,C3为滤波电路。

图2 移相ZVZCS电路原理图

零电压开关实现过程:以开关管Q1、Q4同时导通为例,在Q1关断时,Q4需经过一定的时间后才能关断。在Q1关断之前,由于其导通状态,并联电容C1两端的电压即为Q1的导通压降,一般约等于0,而当Q1关断的时候,C1则开始充电,但由于其两端电压不能突变,即实现了零电压关断。另外,由于电路中存在变压器漏感、滤波电感,使得Q1关断时,变压器一次侧上的电流无法突变,会保持给Cb充电的状态,电容C2则同时向外放电直至为0后,二极管D2导通,同时Q2开通,即实现了零电压开通。

零电流开关实现过程:以Q3和Q4为例,由于C2放电至0后,D2处于导通状态,电容Cb两端的电压即为变压器一次侧和漏感上的电压,电流开始逐渐变小直至为0,二极管D4截止,电容Cb无法继续放电,将会维持电压不变,Q4此时通过的电流为0,即实现了零电流关断;Q4关断以后,利用设置好的死区时间开通Q3,由于变压器一次侧电流无法突变,从而实现Q3的零电流开通。

因此,如要顺利实现零电压、零电流开断,关键在于谐振电感、滤波电感、谐振电容、滤波电容的参数设置。根据电源需求,设置输入电压Vin=514 VDC,输出电压400 VDC,输出电流Io=30 ADC,变压器原副边匝数比为1∶2.5,变压器漏感Lr为5 μH;考虑电容损耗,输出滤波电容为1 mF,开关频率为15 kHz。

另外,为了实现软开关,还需对以下几个参数进行设置:

1)为实现零电压开关,要求有足够的能量来使得同一桥臂开关管两端并联的电容充、放电,从而让即将开通的开关管的反并联二极管自然导通。所以要实现超前桥臂的零电压开关,需要在开关管导通和关断之前将电容C1和C2上的电荷抽走。取超前臂死区时间td=2 μs;

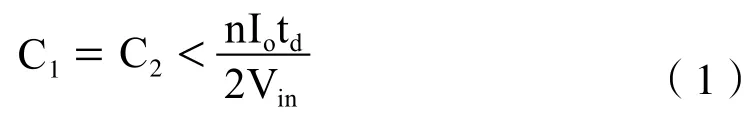

2)电容C1、C2应满足式(1)。代入数值可得,C1、C2<140 nF,根据上述分析可知,电容值不宜大,故取C1=C2=47 nF。

3)Cb的选取应综合考虑提高最大占空比和降低滞后桥臂的电压应力和反向电压两个因素。由于满载的情况下占空比最大,所以在该条件下选取Cb的值。综合考虑,本设计中Cb=0.6 μF。

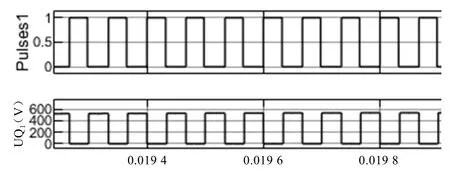

为了保证产生合适的PWM波形,电路采取PI调节方式,通过将输出电压和设定值比较,来实现自动调节PWM的输出,稳定输出电压。PWM Pulses Generator仿真模块如图3所示,通过比例积分环节、限幅环节和比较环节后输出4路两两互补的PWM驱动波形,用以控制开关管的通断,其中,Pluse1与Pluse2互补,Pluse3与Pluse4互补。图4是开关管Q1的驱动波形和开关管电压波形,可以看出,Q1能够实现零电压开关控制。另外,通过测试开关管Q1~Q4的电压发现,Q3、Q4的耐压值在2 800 V以上,可采用串联多个开关管的方式降低每个开关管的管压降。

图3 PWM Pulses Generator仿真模块

图4 驱动波形和开关管电压波形

3 PI控制的Boost升压电路

Boost升压电路之所以能使得输出电压高于电源电压,主要是因为电路中的电感L储能之后,具备了电压泵升的作用,并且利用电容C保持输出电压。当可控开关管导通后,输入电压向电感L充电,电流基本恒定在一个值上。当开关管MOS管断开后,由于电感L中的电流不能突变,电感L开始对电容C进行充电,使其两端电压升高,并高于输入电压。在升压过程中,只要保证有足够大的电容量,就可以在输出端得到一个续流电流,送入电感L。通过不断重复上述过程,即可得到高于输入电压的输出电压。为了防止电容C对地放电,电路还需加入续流二极管[6-7]。

主要电路参数设计如下。

1)占空比(理想状态下,不考虑损耗):

式中,Vin为输入电压400 V,Vo为输出电压4 kV,代入后可得,D=0.9。

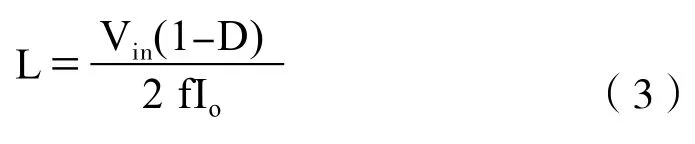

2)电感:

设电感初始电流等于输出电流,频率f为15 kHz,输出电流IO为1 A,代入式(3)可得电感L=1.33 mH,经试验,当电感值小于该值时,输出电压的纹波明显,当电感值大于此值时,输出纹波较小,综合考虑,最终选定电感值L为5 mH。另外,为了保证能够实现较高的升压比,有效提高功率密度,电路串联电感Lf进行实现,根据经验法试验,选取0.22 mH。

3)输出电容:

输出电容的计算如式(4)所示,其中VPP纹波电压小于30 V,代入计算后,可得C≥2 μF,综合考虑取3 μF。

为了提高输出电压的稳定性,电路采用电压环PI控制方式,根据实际电压与目标电压的差值,控制开关管的开通和关断,其仿真模块如图5所示。

图5 Boost升压电路控制模块

4 仿真与测试

为了验证上述分析的可行性与有效性,微波电源电路通过MATLAB/Simulink仿真进行验证,整体仿真电路图如图6所示。仿真测试过程中,为了检验电源的抗干扰性,在负载端施加一个幅值为±100 V左右的随机噪声信号。通过运行,负载侧电源输出电压与电流的曲线如图7所示。输出电压为单调上升过程,可以在约0.04 s时达到稳定状态,响应迅速,电流电压响应较为平滑,无不良畸变,且无超调量,输出电压在4 kV波动,电流约为1 A,与预期值吻合,说明控制参数设计合理,整体电源系统的设计较为理想。且从图中可以看出,该直流电源的抗干扰能力强,稳态性能好,能够达到为磁控管负载提供稳定高压直流电的要求。

图6 微波电源仿真电路图

图7 电源输出电压、电流波形

5 结论

本文设计出一种输出电压4 kV、输出电流1 A的高压直流电源,通过搭建相应的仿真系统和运行测试,证明了所设计电源的可行性。仿真结果显示:该电源能够满足微波电源主要器件磁控管阳极的需求,电路参数设计合理,控制效果较好,具有较强的抗干扰能力和稳定性,这不仅为实际微波电源的分析、设计以及控制方法的研究奠定了一定的基础,同时,还达到了缩短实际电源设计周期的目的[8-10]。