中低放废液蒸发处理设施工艺系统调试研究

2022-02-18赵召田骏林中国核电工程有限公司华东分公司浙江嘉兴314300

赵召,田骏林(中国核电工程有限公司华东分公司,浙江 嘉兴 314300)

0 引言

自然循环蒸发系统主要由供料槽、供料泵、自然循环蒸发器、旋风分离器、泡罩塔、冷凝器、冷却器、残液槽及过滤器、压空喷射泵组成。

由供料槽接收待处理的低放废水,通过变频泵或回流调节的方式,将定流量的废液输送到蒸发器中,通过蒸发器蒸汽侧的调节,实现蒸发器的液位稳定和自然循环蒸发,废液蒸发后产生的蒸汽经旋风分离器除去液滴后,经泡罩塔洗涤,进入冷凝器;在冷凝器中,蒸汽被快速冷凝,蒸汽中夹带的不凝性气体在冷凝器高位处被尾气系统抽走,冷凝后的液体再经过冷却降温后,经分析监测放射性后排放;不凝性气体由压空喷射器提供负压动力,尾气经过滤器过滤净化后,与压空喷射泵中的压空混流后排放;蒸发在完成额定废液的蒸发后,残留在蒸发器内的蒸残液排放至残液槽,通过蒸发实现了废液浓缩,废物最小化的目的。

根据调试和运行逻辑,可分为三大系统:供料及蒸发液位控制系统、尾气处理系统、卸料系统三部分。

1 供料及蒸发液位控制系统调试

1.1 蒸发器吹气液位指示装置

吹气液位装置仪表是一种高可靠性、维修简单的一种仪表,其在蒸发器内的液位测量一般为三管式仪表,分为上、下1和下2:其中上吹气管位于蒸发器分离室顶部,处于气相当中,下1吹气管和下2吹气管位于蒸发器分离室底部,处于液相当中。

蒸发器的液位指示方式,可总结为公式(1):

式中:H为蒸发器液位;h为下1吹气管管口与下2吹气管管口之间的距离;P1为上吹气管管口处的压力;P2为下1吹气管管口处的压力;P3为下2吹气管管口处的压力。

在蒸发器分离室顶部安装的两组差压变送器,分别为上吹气管-下2吹气管差压变送器、下1吹气管-下2吹气管差压变送器,采集对应的压力差来指示蒸发器液位与蒸发器密度。根据公式(1),蒸发器液位指示,通过两个差压变送器的值及B管与C管的固定已知距离h来确定。

1.2 蒸发器液位控制

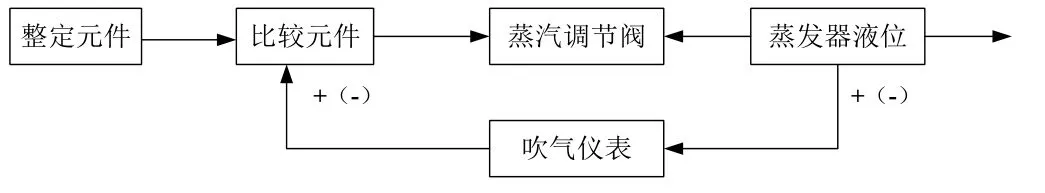

蒸发器液位控制为液位—蒸汽量连锁PID调节,蒸发器恒定供料,蒸发器液位作为唯一的变量与设定值进行高低比较,通过调节蒸汽流量,从而使蒸发器液位保持恒定。

如图1所示,蒸发器液位过高,通过吹气仪表将液位数据传输给比较元件,通过正反馈来增加蒸汽调节阀开度,加大蒸汽量,从而降低蒸发器液位。蒸发器液位过低,通过吹起仪表将液位数据输送给比较元件,通过正反馈来减小蒸汽调节阀开度,减小蒸汽量,从而升高蒸发器液位。

图1 蒸发器液位正反馈控制系统方框图

1.3 蒸发器液位自动控制PID调节原理

PID 调节器即比例积分微分调节器,通过调试试验证明,对于蒸发器液位调节控制来说,由于蒸汽侧的压力流量一直处于微幅波动当中,使用简单的例积分(PI)调节即可达到满意的效果。

通常的工业用PID整定方法都是用Z-N整定法,但是在实际应用中,根据调控量环境的不同,单纯的整定并不能得到好的稳定性,文章在Z-N整定法的基础上通过分析比例、积分调节的实质,总结出简单易懂,方便快捷的整定方法[1]。

对于蒸发器液位的调节来说,单纯比例调节的输出(蒸汽调节阀)的波形和被调量(蒸发器液位)的波形完全类似,顶点与谷底发生在同一时刻。而单纯的积分调节输出量的升降与被调量的升降无关,与输出偏差的正负有关,输出曲线达到顶点的时候,必然是被调量偏差等于零的时候。比例-积分调节器的输出即为将比例和积分同时作用在调节器上,将两者的调节输出相加。因此,比例度(放大倍数的倒数)和积分时间参数的多少,将影响比例、积分调节器的输出振幅的大小,而当两者振幅不一致时,即会出现不同的合成波形。

如图2所示,当积分作用减弱或增强时,即曲线4的振幅减小或增大,比例-积分调节器输出曲线5中的t2出现的时刻将在t1与t3之间移动。如果过于靠近t1,则积分作用太弱,无法有效消除静态误差,如果过于靠近t3,则积分作用太强,被调量将会呈震荡发散状,无法收敛稳定。经过理论及调试证明,t2所处的位置,应该位于t1、t3之间1/3靠前,此时,被调量成稳定收敛状。

图2 单纯比例、积分作用下及比例-积分作用下的曲线

1.4 蒸发器液位自动控制调试步骤

(1)确定控制器是正反馈调节还是负反馈调节。在蒸发系统实际调试中发现,PLC中的原PID控制系统均设置为负反馈,因此,在试验之前,必须确认调节系统的正负反馈与实际控制需要的一致。

(2) 检查调节器的输出和PLC保持一致。即蒸汽流量调节阀的开度需要与PLC上的开度保持一致,开度0%,阀门全关,开度50%,阀门开一半,开度100%,阀门全开。

(3)确定PID控制器中比例参数的设定P还是K。K为放大倍数,P为比例度,其比例度P是放大倍数K的倒数。由于是倒数,因此,一旦输入的参数不对,将产生巨大的错误,系统不可能稳定。

(4)先进行纯比例调节,由于自室外来蒸汽的流量不稳定,且液位的变化对蒸汽的进量有很大的滞后,因此,放大倍数不应过大,易设置小于1,通过不断从1开始缩小放大倍数,在winCC系统中打开液位时间累计图与蒸汽流量时间累计图,观察得到稳定震荡或收敛的液位曲线,如图2中1与3的图形。

(5)加入积分调节,首先确定积分数值为秒还是分钟,一旦数值设定不当,将无法得到稳定的液位曲线。积分时间首先易设置为10 000 s,再根据图形情况增大或缩小。通过在winCC系统中打开液位时间累计图与蒸汽流量时间累计图,得到如图2中1与5的图形,使t2位于t1、t3之间1/3靠前。

(6)运行观察蒸发器液位,确定是否为震荡收敛。如不是,检查吹气装置的完好情况和液位设定值是否合理,分析后再重新按照步骤进行一次。

1.5 蒸发器液位自动控制实际调试经验

在按照试验方法进行试验中,得到的图像与图2中的相差很大,由于蒸发器和蒸汽流量均属于动态变量,因此在曲线图上都指示的是细小折线组成的大曲线,试验中只需要看大趋势线,而不要纠结于小折线。

当得到稳定的液位控制时,若设置的放大倍数过小,会导致调节时间过长,考虑到蒸发器为连续运行7天以上和运行中出现的震荡,全部调节时间应以3小时以内为宜。若调节时间超过3小时,应同时加大放大倍数和积分时间再进行整定[2]。

2 尾气处理系统调试

蒸发工艺尾气为接受二次蒸汽中不凝性气体,经除滴、加热、过滤净化后,排放至烟囱。

蒸发器中的料液经加热、蒸发产生二次蒸汽进入冷凝器冷却,但是由于料液中有溶解气体,在蒸发过程时,料液中的气体等被释放出来,在冷凝器内蒸汽凝结为冷凝液,而不凝性气体就会在冷凝器内堆积,如果不凝性气体尾气处理不合适,长时间的积累造成蒸发器蒸汽管路阻塞,进而使蒸发器顶部压力升高,影响蒸发器及后续系统的完整性。在运行中,尾气的开度需要进行调试测试,其过大和过小均不利于系统稳定运行。

尾气开得过大,导致二次蒸汽在冷凝器中还没来得及冷凝,即被尾气抽走,大量的冷凝液进入尾气系统,造成尾气系统进水。出现这种情况的具体表现是尾气系统的螺旋板换热器尾气侧和冷却水侧温度都高;压空喷射器成脉冲状充气,过滤器压差也成脉冲型。

尾气开的过小,导致不凝性气体在冷凝器内堆积,造成蒸发器二次蒸汽侧压力全面升高。出现这种情况的具体表现是自一定时间开始,蒸发器的顶部压力开始上升,超过设计限值,即使开大冷凝器冷却水流量也无法调节蒸发器顶部压力;自一定时间开始,泡罩塔压差增大超过限制。

合理的尾气量会保证将冷凝器中的不凝性气体抽走,而不会抽走二次蒸汽。通常表现为螺旋板换热器尾气侧和冷却器侧温度都低;蒸发器顶部压力,泡罩塔压力在合理范围内波动。

3 卸料系统调试

3.1 蒸发器卸料

在蒸发器运行中,需要实时显示连续供料量,并将泡罩塔回流的冷凝液也计算在内,利用蒸发器运行液位体积,确定达到卸料要求的含盐量前的总的供料量,观察蒸发器密度指示,要求与实验室数据相接近并达到供料量时才能停运蒸发器,进行卸料操作。

进行卸料操作时,要首先打开蒸残液冷却槽的冷却水系统,并把蒸发器此时的密度输入蒸残液冷却槽的液位指示系统中,使蒸残液冷却槽液位指示准确。卸料时记录卸料试验,并与之前水试的卸料时间对比,确定卸料通畅与否。

3.2 蒸发器保养

蒸发器在完成卸料后,不能将蒸发器空置,需要重新上料,在蒸发器温度指示低于40 ℃后,重新上料至运行液位进行保养。

4 蒸发系统调试典型问题说明及处理方式

调试中不可避免的会发生各种问题,下面将出现的一些典型问题进行描述,为以后类似设施或系统的设计、调试和运行提供经验参考。

4.1 冷凝液回泡罩塔流量问题

蒸发器在运行测试中,冷凝液回泡罩塔的管线内部冲刷出来大量的焊渣,致使流量计被焊渣堵住,流量计无法正常指示,但在后续试验中,即使已经水试运行很长时间,清洗过多次流量计,但管线指示流量依旧无法达到设计要求。

通过检查发现使用的流量计为弹簧式全截面压力流量计,依靠水的压头将弹簧顶开一定的程度来指示流量,随后在进行专项测试中证实,在这种依靠自流压头来流动的管线中此类流量计无法使用。后续做出了更改,更换为无阻力式流量计,流量计指示正常,泡罩塔实现正常运行。

4.2 蒸发器吹气管堵塞

蒸发器在经过长期测试后,在试验中发现液位计指示不准,经检查后确认为蒸发器下2吹气管堵塞,通过向吹气管中加酸,使问题得到解决。蒸发器的吹气管堵塞是蒸发器的通病,是不可避免的,现在只有通过加强保养和加酸清洗来处理。

4.3 蒸残液泵停之后管道堆积

蒸残液在蒸残液冷却槽中冷却后,需要后续厂房进行下一步处理。在试验中,起泵将蒸残液进行输送测试中,当停泵三天后,发现无法重新启动泵,经过现场分析,认为由两部分原因:一是由于蒸发器的蒸残液含盐量受料液组分、温度等多种因素影响,造成析晶;二是由于料液输送由泵进行,长时间不起泵,料液中的泥沙就会积存在管道内,形成硬壳,长期如此反复,就会造成泵前、泵后管口堵塞,致使泵无法启动。

因此,在调试和运行中,需要在一定周期后通过向蒸发器和残液罐、泵体供酸,进行系统设备的全面清洗和保养。

5 结语

通过以上对自然循环蒸发器的液位控制系统、尾气系统和卸料系统的调试过程进行研究分析,并对一些在调试过程中出现的典型问题进行阐述,实现了蒸发系统的全流程功能和稳定运行,同时也能够给类似蒸发系统的调试和运行工作提供有效的方法和问题解决方案。