加氢反应器主副加热局部热处理

2022-02-17潘晓栋谷文斌蒋文春王金光王迎君

潘晓栋,杨 刚,谷文斌,蒋文春,王金光,杨 靖,王迎君

(1.二重(镇江)重型装备有限责任公司,江苏镇江 212000;2.中国石油大学(华东) 新能源学院,山东青岛 266580; 3.中国石化工程建设有限公司,北京 100101)

0 引言

加氢反应器是石油炼制工业的关键设备,主要用于加氢裂化、加氢精制以及催化重整等工艺过程[1]。焊后热处理是加氢反应器的关键制造工艺,起到消除焊接残余应力,改善焊缝组织性能的作用,直接影响其制造质量和全寿命周期安全性[2-4]。随着我国千万吨炼油基地规模的发展,加氢反应器尺寸不断增大,直径突破6 m,壁厚达352 mm,受设备尺寸、环境条件、在役补焊等限制,无法开展整体热处理,只能采用局部热处理。

目前,加氢反应器合拢焊缝的局部热处理主要采用卡式炉加热的方式。郑红果等[5-6]测量了卡式炉热处理后加氢反应器环向焊接接头硬度,结果表明,接头处硬度有所下降,能满足硬度值要求,但未考虑内壁残余应力的消除效果。王泽军等[7]通过对管道局部热处理应力分布的研究,发现外壁应力随加热带宽度增加缓慢下降,但加热带宽度增加对内壁应力释放作用不大。陆皓等[8]研究了加氢反应器在不同局部热处理工艺条件下的应力分布,发现热处理后内壁焊接残余应力无法得到有效消除。NIE等[9]提出采用第二加热带能有效降低球形和圆柱形容器接管焊缝在局部热处理过程中的有害温度梯度,降低产生的有害应力。JIN等[10]研究发现,传统局部热处理方法在焊缝处施加单加热带,在冷却过程中出现收腰变形,内表面会因此产生新的二次拉应力,从而提出主副加热的热处理新方法。蒋文春等[11]通过大量计算、测试和工程应用,并联合设计制造单位,制定了T/CSTM 00546—2021《承压设备局部焊后热处理规程》。本文针对加氢反应器进行主副加热局部热处理,通过试验和模拟分析焊态、单加热热处理、主副加热热处理的残余应力分布,研究主副加热热处理对加氢反应器内壁应力消除的影响,证明主副加热局部热处理的有效性。

1 主副加热局部热处理方法

主副加热局部热处理方法是在传统单一主加热带的基础上,在距焊缝中心一定距离位置施加副加热带的热处理方法。主加热起到调控焊缝组织性能、降低部分残余应力的作用,主加热的关键工艺参数包括升降温速度、保温温度和时间、主加热带宽度(WPHB)等;副加热可以协调主加热造成的变形,产生一个轴向压应力区,使内壁拉应力降低甚至转变为压应力,有效地调控残余应力,降低应力腐蚀开裂风险,副加热的主要工艺参数包括主副加热带间距(WDCB)、副加热带最高温度(TA)、副加热带宽度(WAHB),如图1所示。主副加热工艺参考团体标准T/CSTM 00546—2021《承压设备局部焊后热处理规程》执行。

图1 主副加热带布置示意Fig.1 Setup diagram of primary and secondary heating strips

2 试验研究

2.1 试验对象的制备

研究对象为某加氢反应器筒节,材料为12Cr2Mo1V,内径5 800 mm,厚度310 mm。由于加氢反应器尺寸较大,内部含有大量腐蚀介质,为提高耐腐蚀能力,需对内壁进行不锈钢堆焊,堆焊层坡口如图2所示。过渡层选用309L,耐蚀层选用316L,焊接工艺参数如表1所示。

图2 堆焊层坡口示意Fig.2 Schematic diagram of welding groove of surfacing layer

表1 焊接工艺参数Tab.1 Welding process parameters

2.2 热处理加热过程

卡式炉依靠天然气燃烧产生的高温烟气对工件进行加热。在加热过程中,燃料在密闭体内燃烧产生高温烟气,高温烟气通过热辐射、热对流和热传导把热量传递给被加热工件。通过控制炉膛的温度,实现工件按照热处理工艺的要求进行升温-保温-降温过程,达到改善组织性能、消除残余应力的作用。卡式炉由炉体、供油供风系统、燃烧点火系统和管线电气系统等组成[5],见图3。卡式炉有8个烧嘴,两边各4个,上下对称分布,通过不断切换烧嘴的火焰大小,可以实现合理控制温度。卡式炉上部有2个烟囱,方便烟气的排出。炉膛内部设置8个测温热电偶,位于每个烧嘴对侧的内壁面处,筒体处设置7个控温热电偶。

图3 卡式炉结构Fig.3 Card furnace structure

热处理开始时,先通风,然后通气,最后电子点火燃烧。操作人员需每隔0.5 h记录一次控温热电偶温度,通过控制柜监测测温热电偶的数据,利用PID反馈系统不断调节,保证温度的均匀性。整个保温期间,做好温度的控制,加热中心区(即焊接接头中心线)内任何一支热电偶的读数不应超过保温温度范围。

2.3 卡式炉主副加热热处理试验

主副加热局部热处理工艺曲线如图4所示。

图4 主副加热局部热处理工艺曲线Fig.4 Curve of local heat treatment process for primary and secondary heating

主加热带宽度WPHB=2 800 mm,400 ℃以上升温速度不超过55 ℃/h,将主加热带升温至705 ℃,保温 5 h,用热电偶记录热处理过程内外壁温度分布情况,确保温差控制在14 ℃以内。保温结束后,降温速度不超过50 ℃/h,当温度低于400 ℃时,出炉自然冷却,主加热局部热处理现场见图5(a)。当主加热带温度降至室温时,再进行副加热带升降温过程。副加热带最高温度TA=300 ℃、保温时间2 h,副加热带宽度WAHB=2 800 mm,主副加热带间距WDCB=1 600 mm。副加热局部热处理现场如图5(b)所示,需要使用2台卡式炉分布于焊缝两侧同时进行局部热处理。

(a)主加热

(b)副加热图5 卡式炉合拢焊缝主副加热局部热处理现场Fig.5 Local heat treatment site of primary and secondary heating closure weld of cassette furnace

2.4 残余应力测试

本文依据测试标准GB/T 24179—2009《金属材料 残余应力测定 压痕应变法》[12],采用压痕应变法测试筒体内表面热处理前后的残余应力分布。压痕法是一种易操作的表面无损测试方法[13-14],其测试装置如图6(a)所示。该方法将电阻应变片作为测量应变的敏感元件,利用球形压头在应变栅轴线中心施加冲击载荷制造压痕,并用应变仪记录压痕区外弹性区应变增量的变化[15]。利用预先标定的弹性应变εe与应变增量Δε之间的关系得到残余应变,残余应力可由胡克定理即公式(1)(2)计算得到[16]:

(a)压痕法测试装置

(b)压痕法测试路径图6 残余应力测试现场Fig.6 Residual stress measurement site

(1)

(2)

式中,σx为径向残余应力,MPa;σy为环向残余应力,MPa;E为弹性模量;υ为泊松比;εx,εy为残余弹性应变分量。

压痕法测试路径如图6(b)所示。为保证测量结果准确性,测试过程严格按照GB/T 24179—2009中压痕应变法步骤进行,粘贴完应变片并等干燥后再施加载荷。测试时,选择环焊缝内壁圆周3点钟方向和6点钟方向两条路径进行测试,每条路径焊缝中心和焊缝边缘共选取5个点,最后再取两条路径应力测试结果的平均值,以降低人为因素造成的误差。

3 有限元计算

3.1 有限元建模及网格划分

根据第2.1节中实际研究对象的尺寸,建立二维轴对称模型(见图7)。在焊缝及热影响区附近的网格划分较密,远离焊缝区域较稀疏,共计14 626个节点、14 365个单元。温度场计算采用DCAX4单元,应力场计算采用CAX4R单元,热分析和应力分析采用相同的单元和节点数量。

图7 焊缝网格划分示意Fig.7 Schematic diagram of weld mesh generation

3.2 有限元分析方案

采用顺次耦合的方法计算焊接残余应力[17],首先进行热源的输入,得到焊接的温度场分布,再将温度场的计算结果作为残余应力计算的预定义场[18]。在焊接模拟基础上,依据热处理工艺曲线添加热处理分析步,以实现升温-保温-降温的过程,从而得到最终热处理温度场和应力场的分布情况

3.3 材料参数

母材12Cr2Mo1V钢的热力性能参数如表2所示,同时考虑相变潜热对焊接温度的影响,相变潜热值为300 kJ/kg。

表2 不同温度下12Cr2Mo1V钢性能参数Tab.2 Material property parameters of 12Cr2Mo1V steel at different temperatures

内壁堆焊过渡层材料为309L,耐蚀层为316L。两个材料的成分相近[19],316L钢热力性能参数如表3所示。其焊接过程中硬化特征明显,因此采用非线性混合硬化模型[20-21],该硬化模型由各向同性硬化(见式(3))与非线性随动硬化(见式(4))两部分构成[22]。

表3 不同温度下316L钢性能参数Tab.3 Material property parameters of 316L steel at different temperatures

(3)

(4)

表4 不同温度下316L钢循环硬化参数Tab.4 Cycle hardening parameters of 316L steel at different temperatures

3.4 热源模型

采用内生热源进行焊接温度的计算,其热流密度的计算公式为[18]:

q=ηUI/(Sv)

(5)

式中,η为电弧热效率;U为电弧电压;I为焊接电流;S为焊缝截面积;v为焊接速度。

3.5 边界条件设置

在焊接温度场中,在模型外表面设置对流换热和辐射换热的边界条件,边界温度取20 ℃。

在应力场计算中,对端部进行轴向约束,防止刚体移动和转动。

4 结果与讨论

4.1 传统单加热热处理后残余应力分析

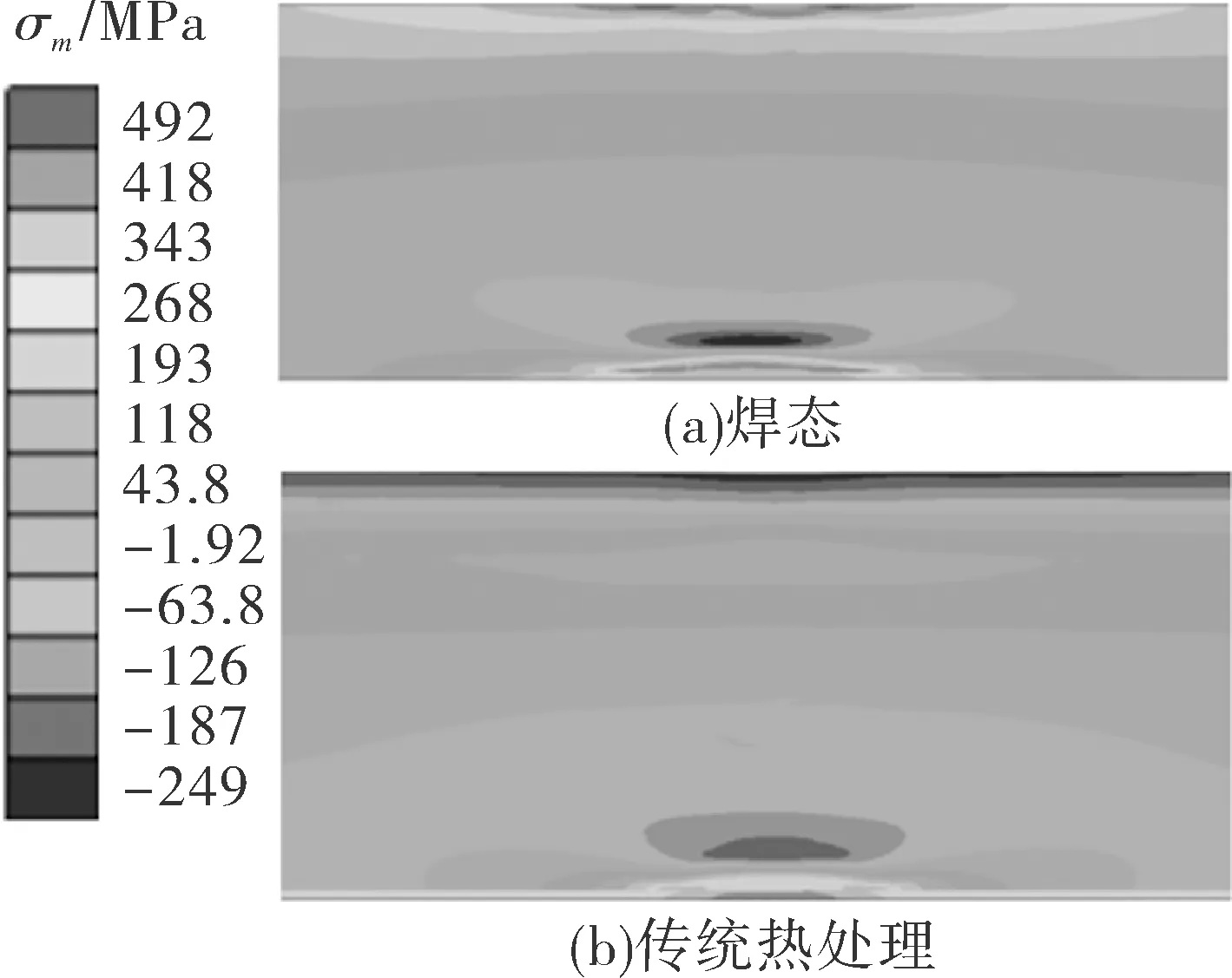

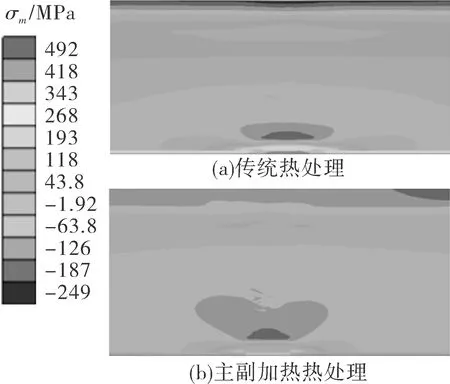

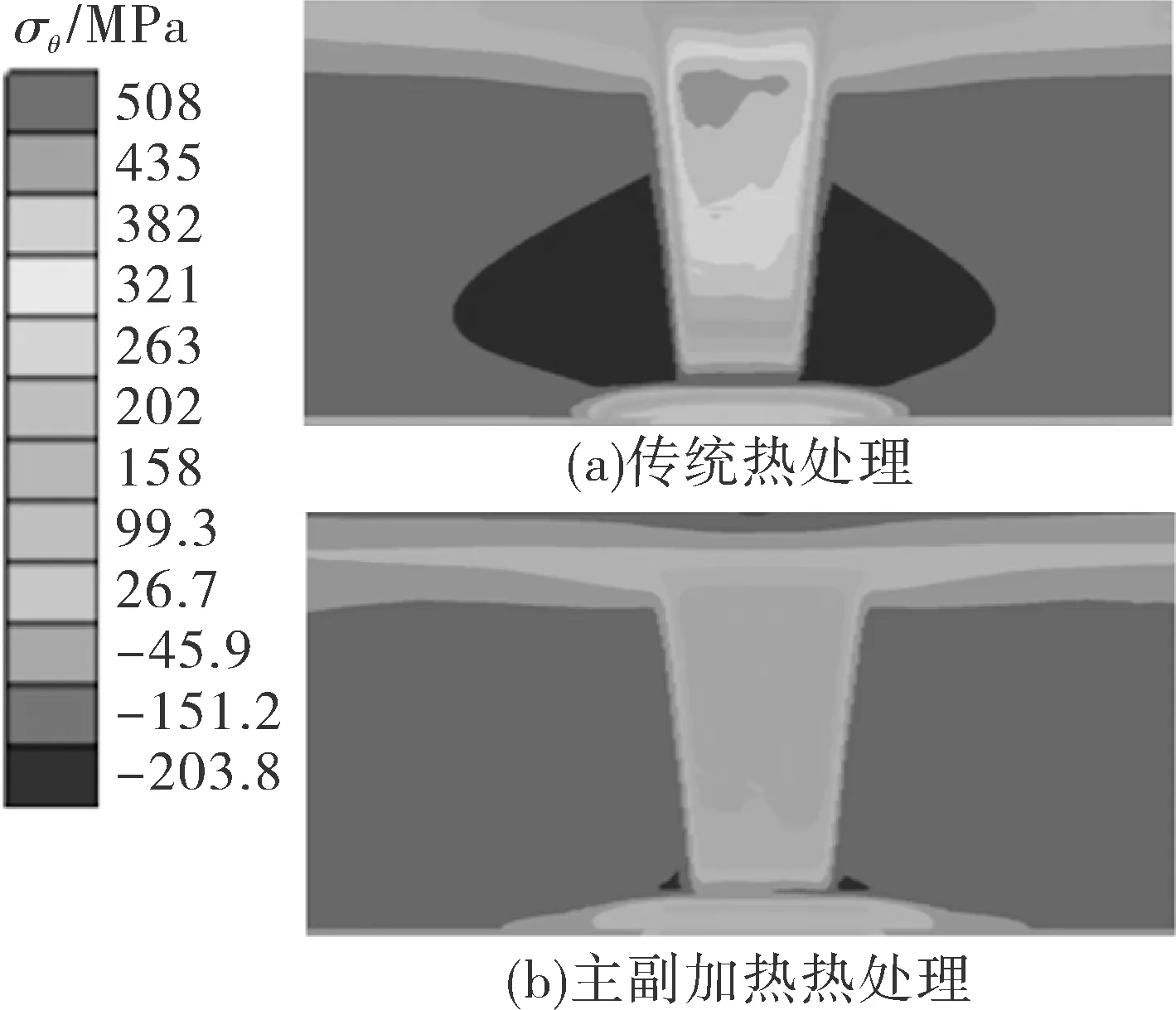

图8、图9分别示出了焊态和传统热处理后的焊缝附近轴向和环向残余应力分布云图。内外表面的焊态轴向和环向应力均表现为较大拉应力。经传统热处理后,焊缝附近轴向应力呈现为外压内拉状态,内壁应力相对于焊态有所升高。环向应力沿厚度方向整体有所改善,内外表面轴向和环向应力均降低。

图8 轴向应力分布云图Fig.8 Axial stress distribution nephogram

图9 环向应力分布云图Fig.9 Circumferential stress distribution nephogram

图10示出沿焊缝内表面测试路径在焊态和传统热处理后的残余应力试验和模拟结果。可以看出,有限元模拟结果与压痕法残余应力测试结果基本吻合,最大误差值为40 MPa,证明有限元模拟的正确性。沿该路径的焊态轴向应力为拉应力,最大值297 MPa,大于屈服强度254 MPa。采用传统单一热源局部热处理方法后,内表面仍为拉应力,最大值增至330 MPa,增加33 MPa。焊态环向应力最大值为341 MPa,传统热处理后,内表面最大应力降至261 MPa,降低80 MPa,降幅约25%。可见,传统局部热处理可降低内壁环向应力,但轴向应力消除效果较差,这是因为在局部热处理冷却过程中,焊缝收缩,且由于端部的拘束作用,产生收腰变形,使内表面受拉、外表面受压,在内表面产生新的二次拉应力所致。

(a)轴向应力

(b)环向应力图10 焊态和传统热处理方法残余应力试验与模拟结果对比Fig.10 Comparison of residual stress test and simulation results between as-welded state and conventional heat treatment method

4.2 主副加热热处理后残余应力分析

图11、图12分别示出传统单一热源和主副加热局部热处理后的焊缝附近轴向和环向应力分布云图。可以看出,采用主副加热热处理方法后,沿厚度方向应力水平改善,内表面轴向应力明显降低。

图11 轴向应力分布云图Fig.11 Axial stress distribution nephogram

图12 环向应力分布云图Fig.12 Circumferential stress distribution nephogram

图13示出了沿分析路径在传统热处理和主副加热热处理后的残余应力试验和模拟结果。内表面采用主副加热局部热处理方法后,焊缝内表面应力明显降低,轴向应力由330 MPa降至217 MPa,小于材料的屈服强度254 MPa,降幅约35%;相对于焊态297 MPa降低80 MPa,降幅约30%,且在内表面焊缝附近应力分布均匀。环向应力由261 MPa降为181 MPa,降幅约30%;相对于焊态341 MPa,降幅约50%。这是由于副加热区与焊缝区形成温度梯度,产生了反变形,抵消了部分收腰变形,使内壁拉应力降低[10]。由此可见,卡式炉主副加热热处理方法对加氢反应器内壁堆焊层残余应力有良好的消除效果。

(a)轴向应力

(b)环向应力图13 传统热处理方法和主副加热局部热处理残余应力试验与模拟结果对比Fig.13 Comparison of residual stress test and simulation results between conventional heat treatment method and primary and secondary heating method

5 结论

本文采用卡式炉加热方式对加氢反应器进行主副加热局部热处理,并通过压痕应变法和有限元模拟结合,验证了该方法在降低残余应力方面的有效性。具体结论如下。

(1)利用有限元法及压痕试验法发现,合拢焊缝的内外壁均在焊后产生较大的残余应力,传统热处理后外壁应力降为压应力,但内壁堆焊层应力消除效果不明显。

(2)采用主副加热方法后,内壁轴向应力最大值由焊态的297 MPa降为217 MPa,降幅约30%;环向应力最大值由焊态的341 MPa降为181 MPa,降幅约50%。

(3)主副加热方法可以有效降低加氢反应器焊缝内表面的拉应力,使残余应力分布更加均匀,应力消除效果明显。