TP316H不锈钢横焊位激光对接技术研究

2022-02-17袁亮文刘万存高永光

袁亮文,刘万存,高永光,赵 佳,张 强

(1.一重集团 大连核电石化有限公司,辽宁大连 116113;2.大族激光科技产业集团股份有限公司,广东深圳 518052)

0 引言

核能已成为人类使用的重要能源,核电是电力工业的重要组成部分。核电与水电、煤电一起构成了世界能源供应的三大支柱,在世界能源结构中占有重要的地位。由于核电不造成对大气的污染排放,在人们越来越重视地球温室效应、气候变化的形势下,核电已成为世界诸多国家解决电力危机、缓解空气污染、拉动经济增长的重要选择[1-5]。

中国的第二代、第三代反应堆是引进法国、美国的技术,在其基础上进行消化、吸收再改进形成自主技术,但中国的第四代核反应堆是不折不扣的自主创新,它包括目前较有前途的6种四代核堆,即:3种快中子堆——钠冷快堆(SFR)、铅冷快堆(LFR)和气冷快堆(GFR),以及3种热中子堆——超临界水冷堆、超高温气冷堆(VHTR)和熔盐堆(MSR)[6-7]。

快中子反应堆(以下简称“快堆”)作为第四代核反应堆的首选堆型,可实现快堆与压水堆燃料的循环使用,是未来核电发展的主导产品[8-9]。但其在制造过程中存在诸多技术难点,主要包括:(1)316H奥氏体不锈钢及配套用焊接材料国内外均无成熟产品可以直接供货;(2)由于堆容器体积庞大且薄壁,结构较试验快堆复杂,性能指标及尺寸精度等要求非常高,制造难度大;(3)项目工期紧,需要先进、可靠的焊接工艺方法进行关键部件的焊接。文中针对快堆内部近2 600根TP316H管件焊接需求,进行TP316H不锈钢横焊位激光对接技术研究,主要包括焊接方法选择、焊接工艺制定、试样无损检测与理化性能分析,为后续工程化应用奠定基础。

1 激光对接技术

1.1 激光焊接试验设备

试验设备采用高功率激光焊接设备,机器人采用库卡KUKA60AR,激光器采用HLW-12000,具体光学配置为:光纤芯径为100 μm,聚焦为400 mm,准直为200 mm。该高功率激光焊接设备见图1,可以设置输出激光功率、离焦量、焊接速度、气体流量等焊接工艺参数,满足TP316H横焊位对接焊的要求。

图1 高功率激光焊接设备Fig.1 High power laser welding equipment

1.2 焊接工艺

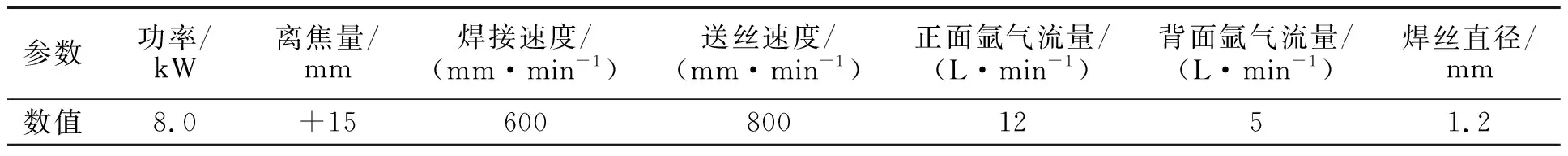

TP316H不锈钢对接焊采用不开坡口、横焊位焊接,工件装卡在高精度转台上旋转,激光焊枪保持相对静止。为保证焊缝不被氧化,采用正面尾托氩气保护+管内冲氩双重保护,使得熔池成形均匀,一次实现单面焊双面成形,并保证正、反面微量余高,满足后续工艺条件。在经过平焊位、横焊位平板(厚度t=8 mm)对接工艺试验的基础上,开展了横焊位激光对接试验,最终获得了焊缝成形良好的焊接试验件。其工艺参数见表1。

表1 TP316H激光对接焊工艺参数Tab.1 TP316H laser butt welding process parameters

2 试验材料与方法

试验材料为TP316H,尺寸为∅180 mm×8 mm×100 mm。将2节同尺寸的TP316H圆管进行横焊位激光对接焊,焊接过程中加入与母材化学成分一致的焊丝(∅1.2 mm),焊接完成后进行PT,UT,RT无损检测。从焊缝区、熔合区、焊接热影响区、母材区分别截取相关的力学试样、金相试样和化学试样,其中金相组织经打磨、抛光、腐蚀后,采用光学显微镜观察微观组织。母材及焊丝化学成分如表2所示、力学性能如表3所示[10-11]。

表2 TP316H不锈钢化学成分Tab.2 Chemical composition table of TP316H stainless steel %

表3 TP316H不锈钢力学性能Tab.3 Mechanical properties of TP316H stainless steel

3 试验结果与分析

3.1 焊缝成形与无损检测

TP316H圆管对接完的正面与背面焊缝成形如图2所示。按照NB/T 20003—2010《核电厂核岛机械设备无损检测》,正面、背面焊缝成形良好,无咬边等缺陷。经表面加工、打磨工序后,对焊缝进行100%的PT,UT,RT检测,检测结果全部合格。

(a)背面成形

(b)正面成形图2 焊缝成形示意Fig.2 Schematic diagram of weld forming

3.2 焊缝形状尺寸

焊缝形状的合理与否对焊接质量产生很大影响,焊缝的形状一般是指焊缝横截面的形状,常用焊缝熔深H、焊缝熔宽B和焊缝余高h来描述。通常可以使用焊缝成形系数Φ和余高系数Ψ来表征焊缝成形特点[12]。

Φ=B/H

(1)

Ψ=B/h

(2)

利用HJ40AC焊接检验尺分别测量正面焊缝余高h、背面焊缝余高h1和正面焊缝熔宽B、背面焊缝熔宽B1。经过实际测量知:正面焊缝余高h=1.0 mm,背面焊缝余高h1=0.6 mm,焊缝熔深H=8 mm,正面焊缝熔宽B=6.5 mm,背面焊缝熔宽B1=4.5 mm。根据式(1)(2)计算可知,正面焊缝成形系数Φ=0.81,背面焊缝成形系数Φ1=0.56,正面余高系数Ψ=6.50,背面余高系数Ψ1=7.50。

在TP316H对接焊过程中,焊缝需要满足单面焊双面成形的全熔透与余高的控制条件,并在满足全熔透的条件下,尽量选用较小的焊缝成形系数(一般0.50≤Φ≤1.00),可以缩小焊缝宽度的无效加热区域,进而提高激光焊接过程中的热效率及减小热影响区。由式(1)(2)计算可知,焊缝成形系数Φ、余高系数Ψ均在合理控制范围内,同时避免了激光对接接头内部出现气孔、夹渣及裂纹的趋势,保证了焊接接头质量,焊缝横截面如图3所示。

图3 焊缝横截面Fig.3 Weld cross section

3.3 接头组织分析

采用倒置式金相显微镜,按照GB/T 13298—2015《金属显微组织检验方法》,对其焊缝横截面区域,包括母材、焊缝金属、热影响区的金相组织进行检测,腐蚀剂选用10%草酸电解溶液[12]。母材、焊缝、热影响区微观组织形貌见图4。

图4 母材、焊缝、热影响区微观组织形貌Fig.4 Microstructure morphology of base metal,weld and HAZ

金相组织结果显示:母材为奥氏体组织(见图4(a));焊缝为奥氏体+铁素体组织(见图4(b));热影响区为奥氏体组织(见图4(c))。试样均未显微裂纹和影响接头性能的沉淀物,满足技术条件要求。

3.4 力学性能

3.4.1 冲击性能

该试验是测定金属材料抗缺口敏感性(韧性)的试验,执行GB/T 2650—2008《焊接接头冲击试验方法》,由于试料不够制备标准尺寸试样,最终试样加工尺寸为5 mm×10 mm×55 mm。采用摆锤式冲击试验机进行20 ℃焊接热影响区、焊缝区、母材区的夏比摆锤冲击试验。

冲击试验断口见图5,不同区域的冲击试验结果见表4。从表4、图5可以看出,全部试样断口的剪切断面率为100%,焊缝区、热影响区、母材区韧性优越,满足技术条件要求的验收值,其中各区域最低验收值分别为:焊缝区的冲击吸收能量KV2≥90 J,热影响区的KV2≥105 J,母材区的KV2≥150 J。

图5 冲击试样Fig.5 Impact test specimen

表4 冲击性能试验结果Tab.4 Test results of impact properties

3.4.2 弯曲性能

弯曲试验主要用来检测焊缝材料在经受弯曲负载作用时的性能,评价焊缝金属材料的弯曲强度和塑性变形的大小。按照GB/T 2653—2008《焊接接头弯曲试验方法》,试样加工尺寸为8 mm×38 mm×200 mm,数量为4个(其中2个面弯试样,2个背弯试样),弯曲夹具D=4a,α=180°,支腿间距L=60 mm,试样弯曲180°后,面弯与背弯的拉伸面上均未出现明显开裂等缺陷(见图6)。该项材料理化性能指标满足技术要求。

图6 弯曲试样Fig.6 Bending specimen

3.4.3 拉伸性能

按照GB/T 2651—2008《焊接接头拉伸试验方法》,试样加工成尺寸为8 mm×25 mm×200 mm 的板抗拉(或拉伸)强度试样,数量为2个,如图7所示。按照TP316H管对接工艺评定要求,需要接头板抗拉(或拉伸)强度Rm≥515 MPa,从表5可以看出,满足力学性能验收值。

图7 板抗拉(或拉伸)强度试样Fig.7 Plate tensile (or stretching) strength sample

表5 试样板抗拉(或拉伸)强度试验结果Tab.5 Tensile (or stretching) strength test results of the sample

考虑到TP316H实际的服役环境,需要测量高温时的焊接接头力学性能。按照标准GB/T 228.2—2015《金属材料 拉伸试验 第2部分:高温试验方法》,分别进行350,400,450,550,650 ℃的高温棒抗拉(或拉伸)强度试验,每个温度下试样1个,共5个试样。图8示出高温棒抗拉(或拉伸)强度试样,可以看出断裂位置均出现在焊缝。

图8 高温棒抗拉(或拉伸)强度试样Fig.8 High temperature bar tensile (or stretching)

按照TP316H管对接工艺评定要求,需要达到高温(650 ℃)棒抗拉(或拉伸)强度Rm≥313 MPa,Rp0.2≥110 MPa 的标准。结合表6各个温度下试样棒抗拉(或拉伸)强度试验结果,所有温度下的屈服强度Rp0.2、抗拉强度Rm、断后伸长率以及断面收缩率均在技术要求的验收范围内。

表6 试样高温棒抗拉(或拉伸)强度试验结果Tab.6 Tensile (or stretching) strength test results of sample bar at high temperature

3.5 宏观硬度

按照GB/T 2654—2008《焊接接头硬度试验方法》,取8 mm×10 mm×100 mm试样,试验载荷F=98 N,施加时间TA=8 s,保持时间TF=10 s,分4个区域进行焊接接头硬度分布曲线测定。4个区域分别为接头横截面上表层(1#,距母材上表面2 mm处)、中层(2#,在焊缝T/2处)、底层(3#,距母材下表面2 mm处)和纵向焊缝中心区(4#),如图9所示。从焊缝上表面至焊缝下表面,每隔1 mm测一个点;1#~3#横向进行,每隔0.5 mm测一个点,包括焊缝、熔合线、热影响区、母材区域,母材上测量5个点。

图9 硬度分布曲线检测区域Fig.9 Hardness distribution curve detection area

焊接接头焊缝中心区(4#)硬度分布曲线如图10所示,接头横截面上表层(1#)、中层(2#)、底层(3#)硬度分布结果如表7所示。从图10可以看出,焊缝上表层硬度低于焊缝背面硬度10.5%,焊缝中部硬度也低于背面,其主要原因可能与焊接散热时热传递的不同有关[13-14]。总而言之,从图10、表7可知,焊接接头4个区域的硬度变化不大,除焊缝组织为奥氏体+铁素体,其余各区域均为奥氏体组织,使得硬度基本保持在168HV10~175HV10之间,各区域硬度均≤200HV,宏观硬度值都满足技术条件。

图10 焊缝中心区(4#)硬度分布曲线Fig.10 Weld center (4#) hardness distribution curve

表7 焊接接头区域1#,2#,3#硬度值(HV10)Tab.7 Hardness values (HV10) of 1#,2# and 3# of welded joint area

4 结论

(1)针对第四代快中子反应堆中近2 600根TP316H不锈钢管件焊接需求,采用不开坡口、横焊位激光添丝焊接,熔池成形均匀,一次实现单面焊双面成形,并保证正、反面余高在控制范围内。

(2)对焊缝形状尺寸进行了测量、计算与分析,在满足全熔透的条件下,尽量选择较小的焊缝成形系数(一般0.50≤Φ≤1.00),可以缩小焊缝宽度的无效加热区域,进而提高激光焊接过程中的热效率,焊接热影响区减小。

(3)对焊接完成的试样进行了无损检测与理化性能试验,试验结果表明,焊接接头板抗拉(或拉伸)强度Rm、高温(650 ℃)棒抗拉(或拉伸)强度Rm、冲击吸收能量等参数都满足产品技术条件要求,对高能束焊接方法在核电压力容器上的应用提供试验基础。