高职生在任务训练中快速掌握工艺尺寸链的解算技巧

2022-02-16孙晋梅王晓萌

孙晋梅 王晓萌

(1.枣庄技师学院 山东 枣庄 277800;2.山东师范大学 山东 济南 250358)

对从事机械制造类的高职学生来说,工艺尺寸链的解算是需要重点掌握的一项技能。基于部分高职生的基本计算能力较为薄弱,在解算中总会出现一些偏差,若在加工零件中一旦出现问题,直接会导致废品率的上升。基于此,本文用简单的顺口溜,帮助学生在自然地诵读中将基本概念很快地熟悉起来,并将尺寸链的计算公式也能牢记于心。结合尺寸链解算的案例,模拟加工过程,学生通过对工艺过程的细致分析,由基本概念找出各环,并且很有兴趣地用单向箭头将其连接成封闭的尺寸组,并用偏差的公式来计算,避开数字大造成的计算失误。

1 用简单的案例引入工艺尺寸链的相关概念

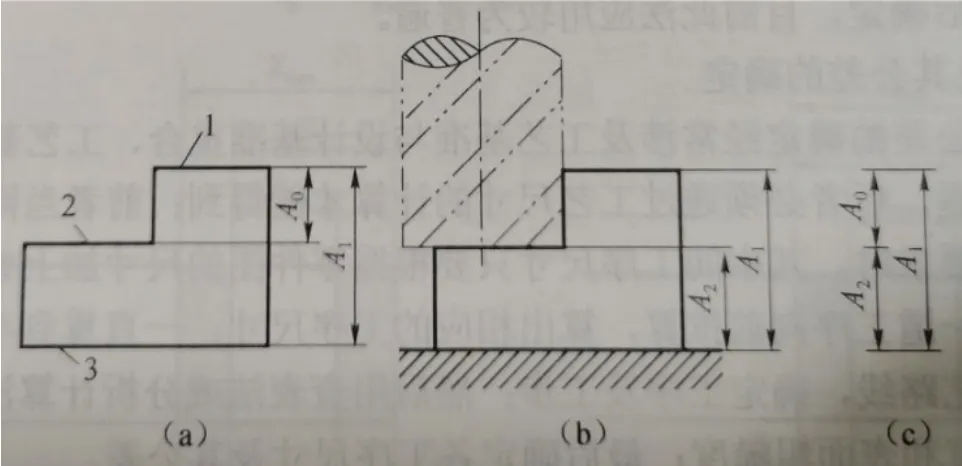

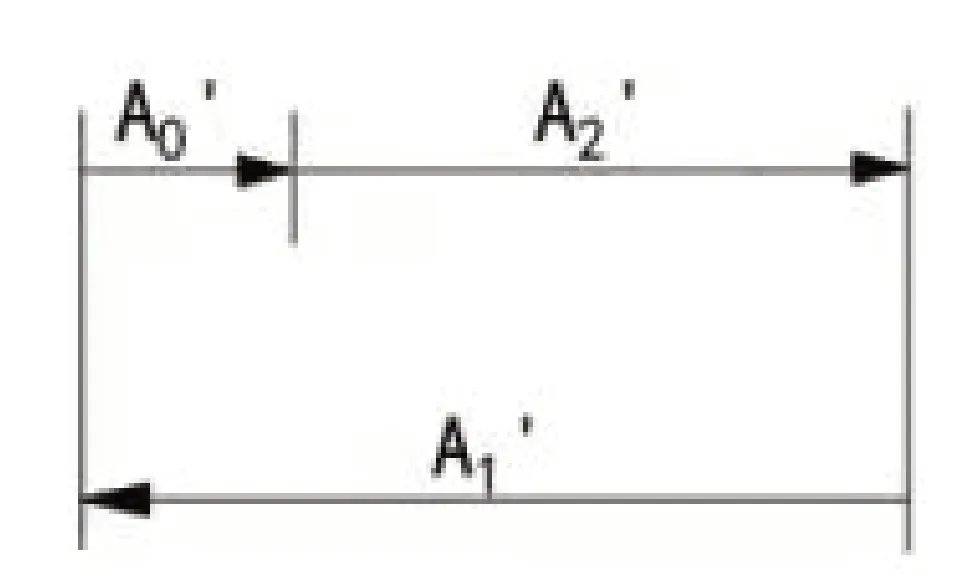

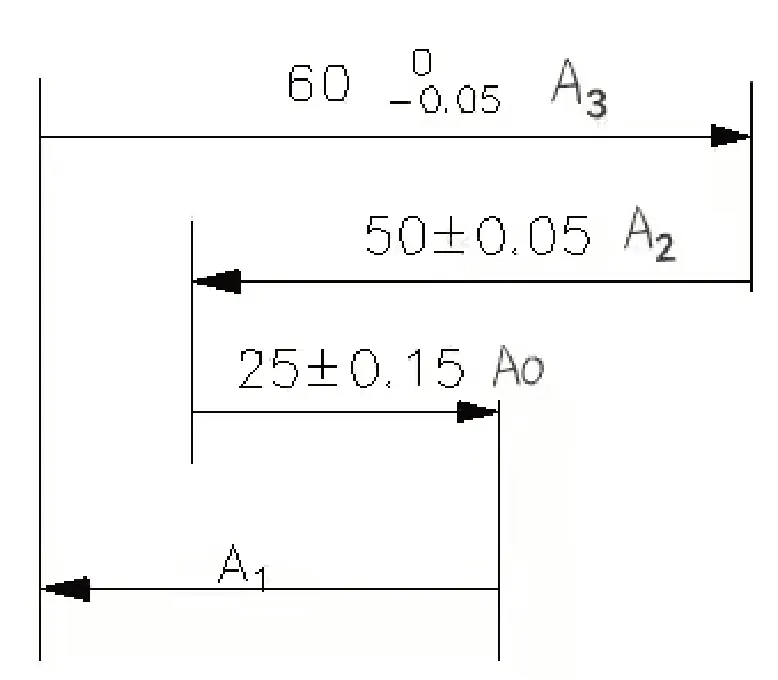

如图1 所示,(a)图为需要铣削的台阶面的零件图,A0、A1是零件标注的设计尺寸,其他表面都已加工完,需要加工表面2。采用(b)图工艺方案,以底面3为定位基准,铣削表面2,直接得尺寸A2(组成环),所以,尺寸A0(封闭环)是通过直接获得A1(组成环)、A2(组成环)后间接得到的。A0、A1、A2是相关联的,用(c)图表示的尺寸组形成了尺寸链,在零件加工过程中,由有关的工艺尺寸(称为环)组成的尺寸链称为工艺尺寸链。A1是增环,A2是减环,判定:(1)定义,(c)图中,A2不变,A1增大,封闭环A0增大,引起封闭环同向变化;A1不变,A2增大,封闭环A0减小,引起封闭环反向变化。(2)用单向箭头连接各尺寸成封闭的图形,箭头方向与封闭环箭头相反的为增环,箭头方向与封闭环箭头相同的为减环。

图1 铣削台阶面工艺尺寸的建立

顺口溜:首尾相接把图画,封闭环找出最关键,工艺分析很重要,间接最后是封闭,直接获得组成环,组成环中增、减环,它环不变条件下,与封闭环同向变,箭头相反是增环;与封闭环反向变,箭头相同是减环。

如图2 所示,L0是封闭环,用箭头判断更方便,L1、L3是增环,L2、L4是减环[1]。

图2 单向箭头判断增、减环

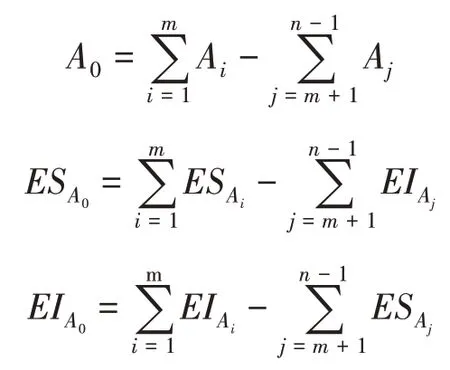

2 用顺口溜将尺寸链的计算公式牢记于心

顺口溜:封闭环尺寸算起来,增环减去减环得;封闭环基本尺寸解,增环基本减减环;封闭环的上偏差等于增环上减减环下;封闭环的下偏差等于增环下减减环上。

3 贯穿工艺尺寸链计算的五种典型案例分析

3.1 测量基准与设计基准不重合时测量尺寸的换算

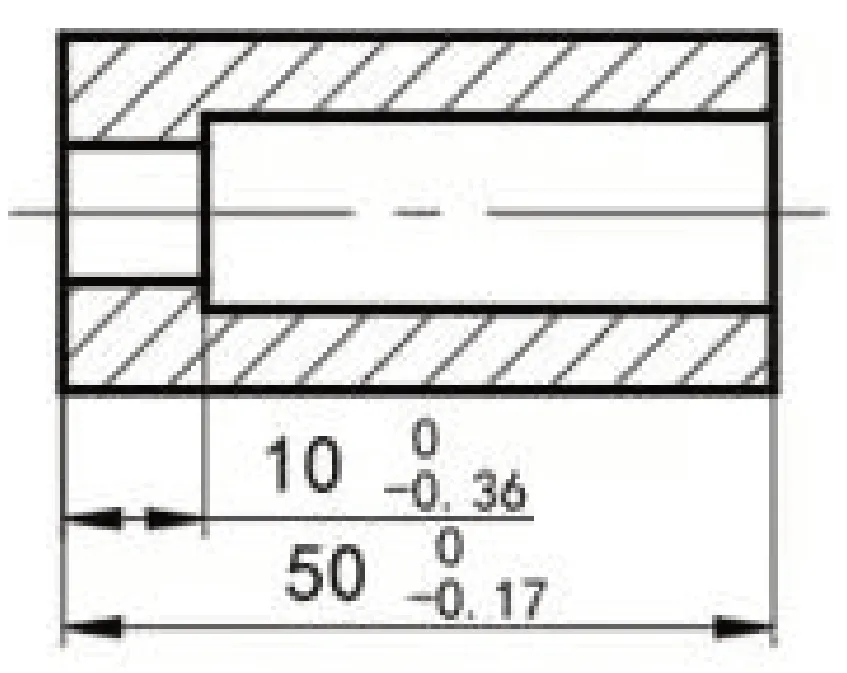

如图3 所示,套筒零件设计图样上根据装配要求标注尺寸500-0.17和100-0.36,大孔深度尺寸未注,试分析该零件存在假废品的解决方法。

图3 测量尺寸的换算

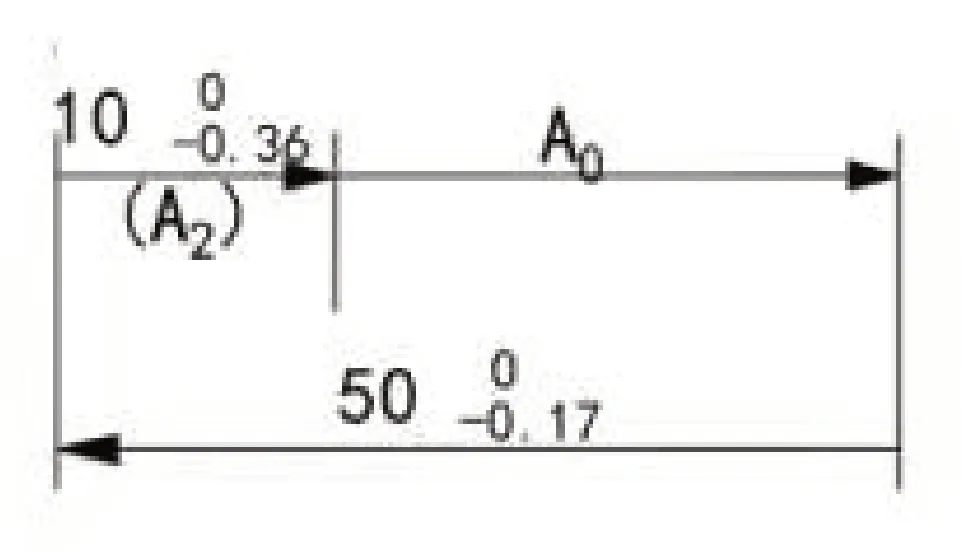

分析:按图样标注,由设计尺寸建立的工艺尺寸链图,如图4所示。

图4 设计要求的尺寸链的建立

大孔深度尺寸可作为设计的封闭环,由封闭环公式可得:A0=A1-A2=50-10=40(mm);ESA0=ESA1-EIA2=0-(-0.36)=+0.36(mm);EIA0=EIA1-ESA2=-0.17-0=-0.17(mm),所以,A0:。

图5 工艺要求的尺寸链的建立

A0′=A1′-A2′=50-A2′=10(mm),A2′=40mm;ESA0′=ESA1′-EIA2′=0-EIA2′=0(mm),EIA2′=0mm;EIA0′=EIA1′-ESA2′=-0.17-ESA2′=-0.36(mm),ESA2′=+0.19mm,所以,A2′:。

比较大孔深度A2′:的测量尺寸,和原设计要求A0:,由于大孔的内端设计基准是左端面,测量基准是右端面,测量基准与设计基准不重合,就要进行尺寸换算,换算的结果明显地提高了对测量尺寸的精度要求,其公差值减少了(0.53-0.19=2×0.17)mm,此值恰是另一组成环A1′公差的2倍。假废品的分析需对零件进行测量,当A2′的实际尺寸在40+00.19内、A1′的实际尺寸在内时,A0′必在内,零件为合格品。当A2′的实际尺寸超出范围,但仍在原设计要求A0:内,工序检验时将认为该零件为不合格品,此时,检验人员将会逐个测量另一组成环A1′,再由A1′和A2′的具体值计算出A0′值,并判断零件是否合格[2]。

假如A2′的实际尺寸比换算后允许的最小值(A2min=40mm)还小0.17mm,即A2′=40-0.17=39.83(mm),恰好A1′刚巧也做到最小,即A1′=50-0.17=49.83(mm),则A0′=A1′-A2′=49.83-39.83=10(mm),处于A2:的最大值,则零件为合格品;同样,A2′的实际尺寸比换算后允许的最大值(A2max=40.19mm)还大0.17mm,即A2′=40.19+0.17=40.36(mm),恰好A1′刚巧也做到最大,即A1′=50+0=50(mm),则A0′=A1′-A2′=50-40.36=9.64(mm),处于A2:的最小值,则零件为合格品。

3.2 对镀层零件,分析电镀前的工序尺寸

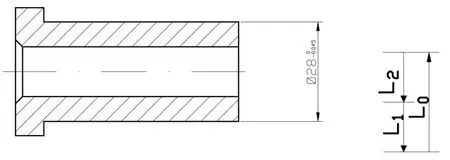

如图6所示,轴套类零件的外表面要求镀铬,镀层厚度规定为0.025~0.04mm,镀后不再加工,并且外径的尺寸为,这样,镀层厚度和外径的尺寸公差要求只能通过控制电镀时间来保证,要求镀层厚度为L2=,试求镀前磨削工序的磨削半径尺寸。

图6 轴套镀铬工艺尺寸链

分析:镀前磨削工序的磨削半径是直接要保证的尺寸,L2是通过控制电镀时间直接控制的镀层厚度尺寸,因而轴套半径尺寸是最后间接得到的,是封闭环,其工艺尺寸链图如图6 所示。显然,看箭头方向判断L1和L2都与封闭环箭头方向相反,所以都是增环。[3]

L0=L1+L2=L1+0.025=14(mm),L1=13.975mm;ESL0=ESL1+ESL2=ESL1+(+0.015)=0(mm),ESL1=-0.015mm;EIL0=EIL1+EIL2=EIL1+0=-0.0225(mm),EIL1=-0.0225mm,所以,L1:,所以镀前轴套磨削直径为。

3.3 定位基准和设计基准不重合的工序尺寸的计算

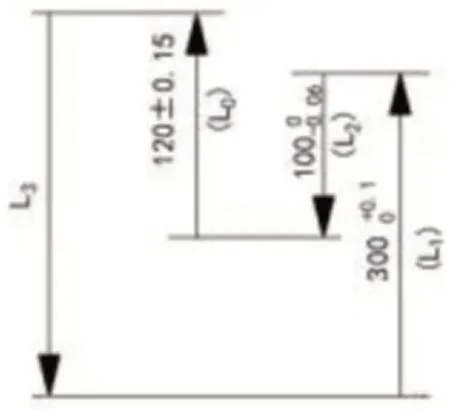

如图7所示,镗孔前,平面A、B、C已加工好。镗孔时,为使工件定位稳定、装夹方便,以底面A为定位基准来加工孔,设计需要保证镗孔中心距平面C的距离为(120±0.15)mm,顶面B距底面A的距离为L1:300+0.10、顶面B距平面C的距离为L2:1000-0.06的工序尺寸均已加工好,试求镗孔的孔中心距底面A的工序尺寸。

图7 定位与设计基准不重合的机座尺寸换算

分析:由题意知,在镗孔前,平面A、B、C已加工好,所以L1:300+0.10、L2:1000-0.06为已直接保证的尺寸为组成环,且镗孔时,以底面A为定位基准,所以,镗孔的孔中心距底面A的工序尺寸也是直接需要保证的尺寸,也属组成环,那么设计需要保证镗孔中心距平面C的距离:(120±0.15)mm,在已直接保证各表面的工序尺寸前提下,该尺寸是间接最后自然形成的,所以为封闭环。[4]

建立尺寸链图如图8所示。

图8 镗孔定位基准与设计基准不重合的尺寸链的建立

L0=L2+L3-L1=100+L3-300=120,L3=320mm;ESL0=ESL2+ESL3-EIL1=0+ESL3-0=+0.15,ESL3=+0.15mm;EIL0=EIL2+EIL3-ESL1=-0.06+EIL3-0.1=-0.15,EIL3=+0.01mm,所以,镗孔的孔中心距底面A的工序尺寸L3:。

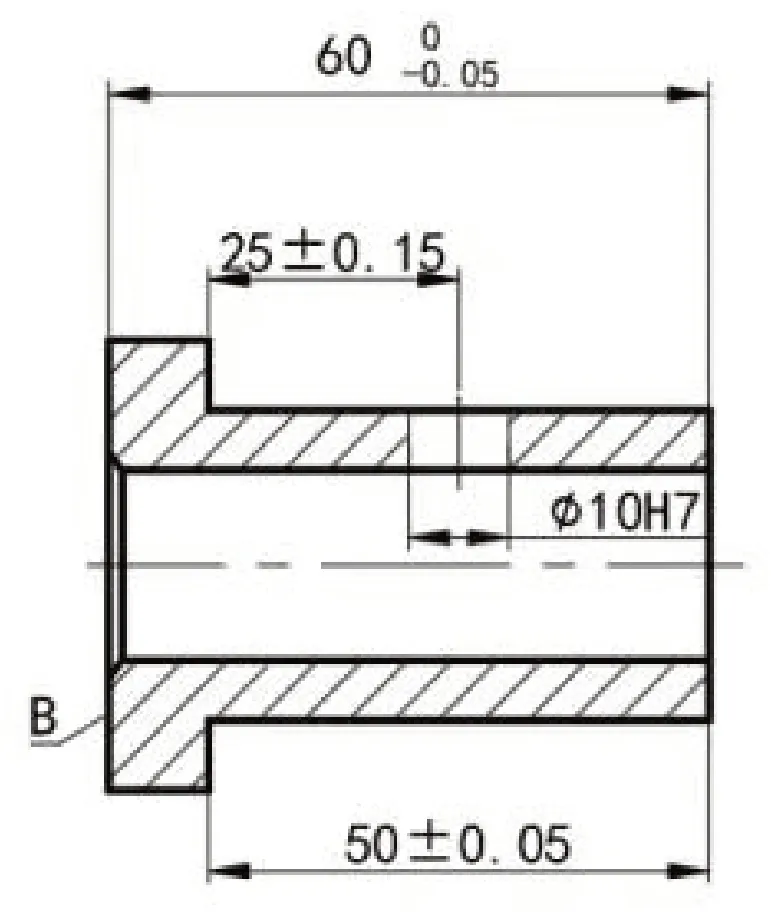

某轴套零件的轴向尺寸如图9所示,其外圆、内孔及端面均已加工。试求当以B面定位钻、铰φ10H7mm孔的工序尺寸,并画出尺寸链图。

图9 定位与设计基准不重合的轴套尺寸换算

分析:在钻铰孔之前,外圆、内孔及端面均已加工,所以,A2:50±0.05、A3:600-0.05都是直接能保证的工序尺寸,以B面定位钻、铰φ10H7mm 孔的工序尺寸A1,是能直接保证的,也属于组成环,而设计图样要求的φ10H7mm孔中心距台阶面的距离:A0:25±0.15是间接得到的最后自然形成的,是封闭环,尺寸链图如图10所示[5]。

图10 钻铰孔定位与设计基准不重合的尺寸链的建立

A0=A1+A2-A3=A1+50-60=25(mm),A1=35mm;ESA0=ESA1+ESA2-EIA3=ESA1+0.05-(-0.05)=+0.15,ESA1=+0.05mm;EIA0=EIA1+EIA2-ESA3=EIA1-0.05-0=-0.15,EIA1=-0.1mm,所以,以B面定位钻、铰φ10H7mm 孔的工序尺寸A1:。

3.4 中间工序尺寸的计算

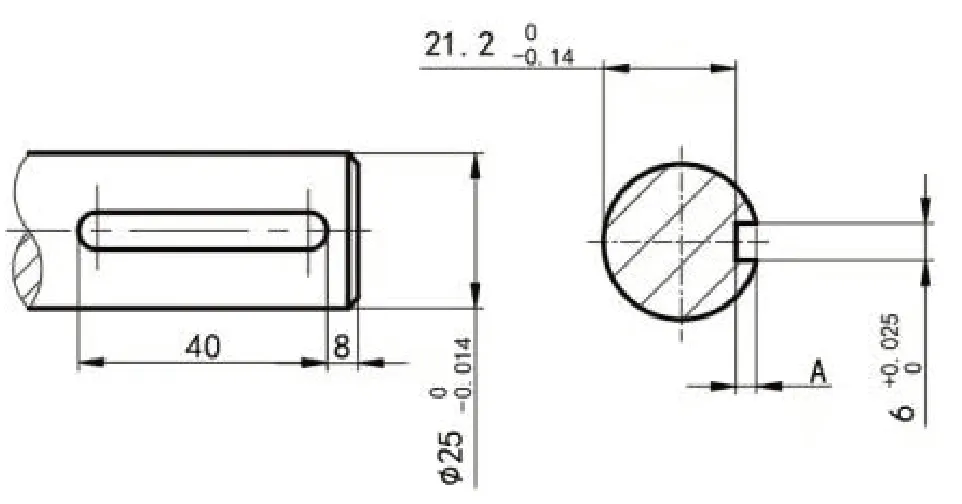

如图11所示,其主要加工工艺过程如下:(1)粗车外圆至φ26.30-0.28;(2)精车外圆至;(3)铣键槽;(4)渗碳淬火56-62HRC;(5)磨外圆至。加工完毕,要求保证键槽深度为,外圆单边渗碳深度为0.9~1.1,试求:(1)铣键槽时,以上母线为测量基准,用深度尺测量键槽深A;(2)渗碳应控制的工艺渗碳层深度t。

图11 铣削键槽的尺寸换算

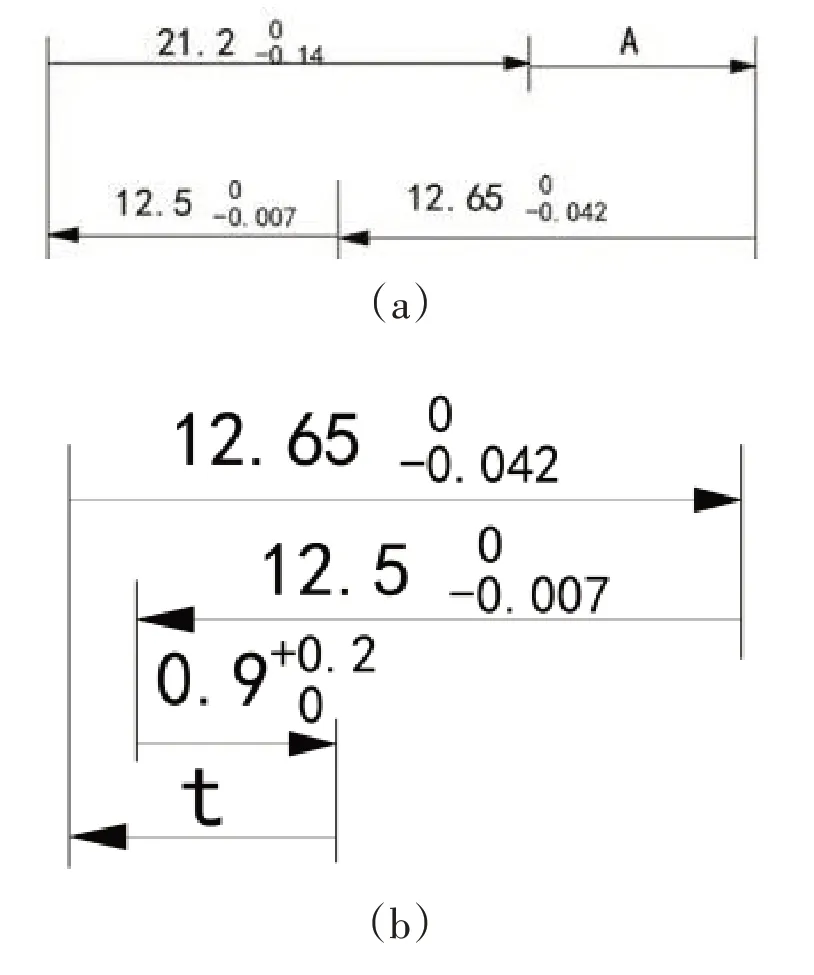

分析:对工艺过程的先后顺序一定把握清楚:粗车外圆(直接控制的工序尺寸,组成环)→精车外圆(直接控制的工序尺寸,组成环)→插键槽(铣键槽测量的键槽深度是需要直接控制的工序尺寸A,组成环)→渗碳淬火(渗碳应控制的工艺渗碳层深度t也是需要直接控制的工序尺寸,组成环)→磨外圆(直接控制的工序尺寸,组成环)。加工完毕,间接最后自然形成了键槽深度为,外圆单边渗碳深度为0.9~1.1,所以这两个尺寸属封闭环[6]。建立尺寸链图如图12所示。

图12(a)中,21.2=12.5+12.65-A,A=3.95mm;0=0+0-EIA,EIA=0mm;-0.14=-0.007-0.042-ESA,ESA=+0.091mm,所以,测量键槽深A:。

图12(b)中,0.9=t+12.5-12.65,t=+1.05mm;+0.2=ESt+0-(-0.042),ESt=+0.158mm;0=EIt-0.007-0,EIt=+0.007mm,所以,渗碳应控制的工艺渗碳层深度t:。

图12 铣削键槽的尺寸链的建立(a)和渗碳的尺寸链的建立(b)

4 结语

现代企业对高技能人才的需求量很大,如何把科学技术转化为第一生产力,还需要高技能人才的精湛技艺。对机械制造类的高职学生来说,在零件加工中,未来的工作岗位需要对零件的各工序尺寸做到精准的控制,培养学生快速、精准地计算工艺尺寸的能力,掌握工艺尺寸链的解算技巧显得尤为重要。