不同粉煤灰掺量下纳米二氧化硅混凝土的抗渗及抗压性能研究

2022-02-16胡明华许魁

胡明华 许魁

(1.安徽省交通规划设计研究总院股份有限公司 安徽 合肥 230088;2.公路交通节能环保技术交通运输行业研发中心 安徽 合肥 230088)

水泥基材料中加入纳米二氧化硅,能够降低混凝土的坍落度与扩展度,能够提高混凝土的早期抗压强度,对后期强度影响不明显,能够增大混凝土的自收缩应变,提高混凝土的抗氯—渗透性和抗冻耐久性[1]。为了实现混凝土的绿色发展,有效利用粉煤灰等废弃原材料,现多将粉煤灰掺入水泥基材料中,但由于粉煤灰的加入取代了大量水泥,导致粉煤灰的活性激发不完全,从而使得混凝土早期性能偏低,且粉煤灰的大量掺入时,降低水泥基材料的耐久性能。因此,当纳米二氧化硅与大掺量粉煤灰耦合作用下,水泥基材料的力学性能和耐久性能是否会提高需进一步研究。

李婕等人基于试验结果,利用MATLAB 数值计算软件,提出了不同粒径及掺量下纳米二氧化硅混凝土力学性能预测模型,同时,借助SEM电镜试验,对纳米二氧化硅增强混凝土力学性能机理进行分析[2]。郑俊颖通过改变二氧化硅的掺量,研究了混凝土圆柱体的轴心抗压试验和劈裂抗拉试验,结果表明,掺入二氧化硅后,混凝土的抗压强度及抗拉强度均有所提高[3]。李振发研究了不同掺量水平下纳米二氧化硅对混凝土的抗压强度、抗弯拉强度、F-CMOD曲线及断裂能的影响规律,结果表明,纳米二氧化硅的掺入对混凝土的性能均有一定程度的提高[4]。林培桐等人利用沉淀法制备的纳米二氧化硅(PNS)极强的火山灰活性能改善大掺量矿粉—水泥胶凝体系早期抗压强度低、内部结构疏松等缺陷,研究了PNS 对大掺量矿粉—水泥胶凝体系抗压强度、抗氯离子渗透性的影响,通过XRD、TGDSC 及MIP,对该体系的水化产物与孔结构进行微观分析[5]。陈燕通过正交试验分析了FA掺量、PCE掺量和NS/NC/GO 掺量各影响因素对纳米复合净浆及砂浆的流变参数、流动度、抗折强度及抗压强度影响效应的大小,并得出纳米复合净浆与砂浆流变性能影响之间的联系,深入探究不同纳米材料复合自密实水泥基材料流变规律,明晰流变性能与宏观性能的关系[6]。方小婉等人通过双掺粉煤灰及矿渣,研究了混凝土的强度及抗渗性能,实验中改变粉煤灰的掺量和矿渣掺量,得出了不同掺量下混凝土的抗压及抗渗规律,并给出了最优配合比[7]。

粉煤灰和纳米二氧化硅耦合作用下对混凝土的力学性能及抗渗性能较普通混凝土更为复杂,同时,双掺情况下对混凝土的力学性能及抗渗性能影响任缺少研究。本文旨在通过添加不同掺量粉煤灰来研究二氧化硅混凝土抗压及抗渗性能,为确定不同粉煤灰掺量下纳米二氧化硅混凝土的配合比打下基础,为新型绿色混凝土的应用探索提供新思路。

1 试验

1.1 原材料

试验采用的水泥为PII52.5型硅酸盐水泥,粉煤灰是电厂生产的二级粉煤灰,二氧化硅采用的是市面采购的二氧化硅。试验采用的粉煤灰和二氧化硅的化学组成见表1、表2。

表1 粉煤灰化学组成(单位:%)

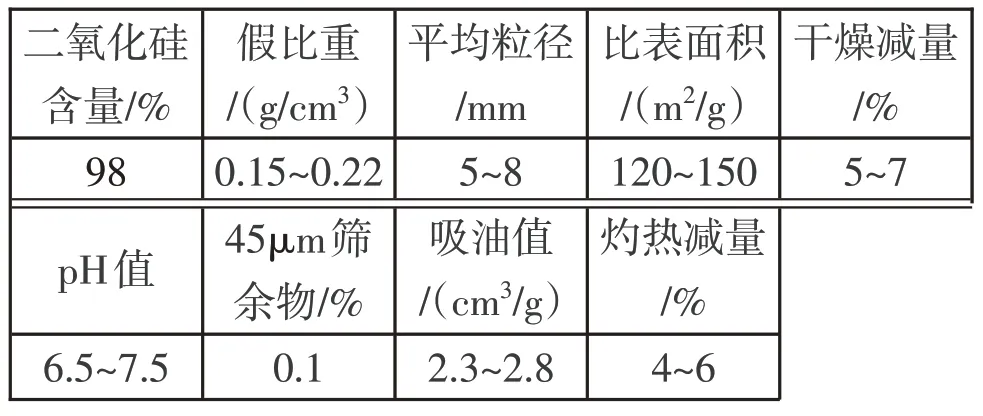

表2 二氧化硅参数

1.2 试验方案

旨在研究不同粉煤灰掺量下二氧化硅混凝土早期力学性能和抗渗性能,故试验确定了变量因素为不同粉煤灰掺入量,结合已有的研究成果,粉煤灰掺量分别定级为0%、10%、20%及30%,二氧化硅的掺量为1.5%,养护温度为室温。试验配合比如表3 所示。按配合比制备150mm×150mm×150mm 的立方体试件,测试不同粉煤灰掺量下二氧化硅混凝土不同龄期的抗压强度。按配合比制备175mm×185mm×150mm 的圆柱体,测试不同粉煤灰掺量下二氧化硅混凝土的抗渗性能。

表3 试验配合比(单位:(kg/m3)

1.3 试验开展

1.3.1 试验制作

将需要的石子洗干净并晒干或用烘箱烘干,砂子晒干并用筛子筛出试验所需要粒径,并且要保证石子和砂的干燥,根据0.55 的水灰比,称出所需的石子、砂子、二氧化硅、粉煤灰、石灰和水,进行搅拌。由于二氧化硅在搅拌过程中易产生凝结,搅拌时间要相比于普通混凝土搅拌时间延长一倍,在混凝土搅拌结束前,把相应的混凝土模具(150mm×150mm×150mm、175mm×185mm×150mm)准备好,且在其内壁抹上一定的脱模剂,待混凝土搅拌完成后,将混凝土拌合物装入模具中,然后放在振动台上振捣密实,在其表面冒出浮浆并且气泡不再冒出时停止振捣。振捣结束后,用不透水的塑料袋将模具和混凝土密封在室温下养护,养护1~2d拆模具。立方体混凝土试块每组分别养护3d、7d、14d、28d 后进行抗压试验,圆台养护28d 后进行抗渗试验。混凝土试件制作如图1所示。

图1 混凝土试件制作

1.3.2 混凝土抗压

将制作好的立方体混凝土试块养护3d、7d、14d、28d 后取出,放入压力试验机进行试验。在试验过程中,应连续均匀地加荷,混凝土强度等级<C30时,加荷速度取每秒钟0.3~0.5MPa;C30≤混凝土强度等级<C60时,取每秒钟0.5~0.8MPa;混凝土强度等级≥C60时,取每秒钟0.8~1.0MPa。当试件接近破坏开始急剧变形时,应停止调整试验机油门,直至破坏,然后记录破坏荷载。混凝土试件抗压试验如图2所示。

图2 混凝土试件抗压试验

1.3.3 混凝土抗渗试验

圆台混凝土试块养护到28d 的龄期,用钢丝刷刷去圆台混凝土试块上下两端的水泥浆面,圆台混凝土试块晾晒干后,用水泥和黄油密封,水泥和黄油取质量比为3∶1搅拌均匀,之后用毛刷将其均匀地涂抹在圆台混凝土试块的侧面,并且要让水泥与黄油的混合物完整地覆盖在上面,厚度为1~2mm,用压力机将试块压入试模中,让试块与试模底部齐平。将试件放入抗渗仪中,进行试验。混凝土试件抗渗试验如图3所示。

图3 混凝土试件抗渗试验

2 试验结果与讨论

2.1 粉煤灰对纳米二氧化硅混凝土抗压性能影响

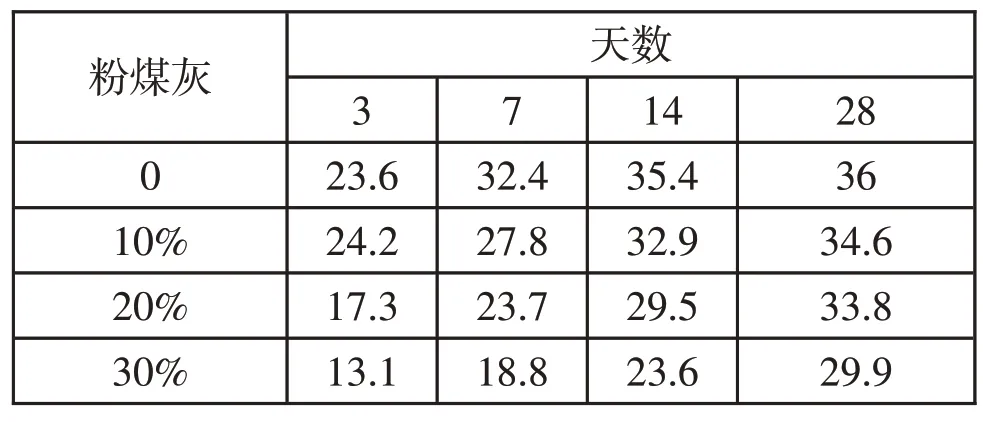

抗压强度试验采用的是150mm×150mm×150mm的立方体试件,分别测试试块3d、7d、14d及28d的抗压强度,试验结果见表4。

表4 不同粉煤灰掺量下二氧化硅混凝土抗压强度

不同粉煤灰掺量下二氧化硅混凝土抗压强度的变化规律如图4所示。

图4 不同粉煤灰掺量下二氧化硅混凝土抗压强度

从图4(a)可以看出,在养护时间内,二氧化硅混凝土抗压强度随着粉煤灰掺入量的增加而减小,且当养护时间为28d时,粉煤灰掺入量为0%、10%及20%时的抗压强度基本相等,但粉煤灰掺入量为30%时有较大程度上的降低,相比于掺入量为20%时降低了接近22%。分析原因,是由于粉煤灰的掺入替换了部分水泥,使水化作用下生成C-S-H凝胶量减小,降低了混凝土的抗压强度,当粉煤灰掺入量达到30%时,混凝土微结构已发生了较大的变化,导致抗压强度有加大幅度的降低。

图4(b)为不同粉煤灰掺入量下二氧化硅混凝土抗压强度的变化幅度,当养护时间为3d 时,粉煤灰掺入量为10%时的混凝土抗压强度未产生降低,其主要原因是当粉煤灰掺入量较少时,虽然替代了部分水泥,但由于粉煤灰形态效应、活性效应及微集料效应的存在,其掺入提高了混凝土的匀质性和致密性,保证了混凝土抗压强度不低于普通混凝土强度。从混凝土成型时间角度分析,二氧化硅混凝土在初凝14d 前抗压强度提高速率较快,14d后变化速率缓慢,粉煤灰掺入量越高的二氧化硅混凝土强度成型时间越长。7d和14d的混凝土抗压强度差值较大,当达到28d后,差值又减小,其主要原因是粉煤灰是一种惰性材料,随着养护时间的增加才发生反应。

2.2 粉煤灰对纳米二氧化硅混凝土抗渗性能影响

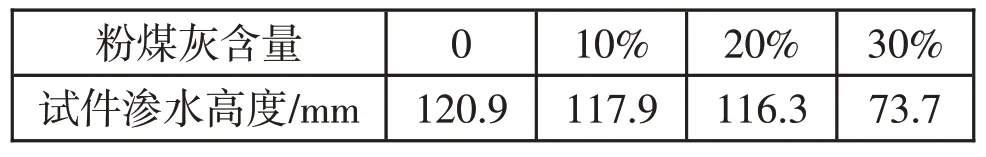

抗渗试验采用的是175mm×185mm×150mm 的圆柱体试件,分别测试不同粉煤灰掺量下试件28d 后的抗渗性能,主要测量试件试验后内部水分的渗水高度,试验结果见表5。

表5 不同粉煤灰含量混凝土抗渗水高度表

不同粉煤灰掺量下二氧化硅混凝土抗压强度的变化规律如图5所示。

图5 不同粉煤灰掺量下二氧化硅混凝土抗渗试验

由图5中可知,随着粉煤灰掺入量的增大,渗水高度不断减小,表明混凝土抗渗性能不断提高,主要原因是粉煤灰粒径较小,具有一定的物理填充作用,随着粉煤灰掺入混凝土中,填充混凝土中的空隙结构,阻碍了水分在空隙结构中的传输,提高了混凝土的抗渗性能。当粉煤灰掺入量低于20%时,混凝土抗渗性能提高幅度较小;当粉煤灰掺入量超过20%后,抗渗性能提高幅度较大,主要原因是粉煤灰掺入量超过20%后,混凝土中的孔结构已经被大面积填充,抗渗性能提高较大。

3 结语

(1)纳米二氧化硅混凝土抗压强度随着粉煤灰掺入量的增加而减小。当粉煤灰掺量超过30%时,混凝土强度下降最为明显。掺入一定量粉煤灰的混凝土前期强度较普通混凝土降低较多,但随着养护时间增加,其差值逐渐减小。

(2)纳米二氧化硅混凝土抗渗性能随着粉煤灰掺入量的增加而增大。当粉煤灰掺量超过20%后,抗渗性能提高幅度较大。