开口结构对微肋阵沸腾换热及气泡动态生长特性的影响

2022-02-16孙瑞瑞华君叶赵孝保秦露雯

孙瑞瑞 张 经 华君叶,2 赵孝保,2 秦露雯

(1 南京师范大学能源与机械工程学院 南京 210046;2 江苏省能源系统过程转化与减排技术工程实验室 南京 210046)

微肋阵矩形通道作为一种带有高效微型散热结构的通道传热器,与其他冷却方式相比,具有面体比高、体积小、传热效率高等优势,能够有效加强电子芯片的冷却散热,在冷却电子设备领域引起广泛关注[1-2]。郭保仓等[3-6]通过对不同形状微肋阵沸腾换热特性进行研究,发现在沸腾过程中椭圆形微肋阵能够保持较好的稳定性。Wan Wei等[7]实验研究了方形、圆形、菱形和流线型微肋阵通道的沸腾特性,发现方形微肋阵的流动和换热性能均最优。通过新型微肋阵矩形通道的设计研究[8-11],发现微肋阵矩形通道内核态沸腾时换热性能更优。在向饱和核态沸腾过渡的过程中,表面传热系数先增大后减小。杜保周[12]对3种不同形状(椭圆形、菱形、圆形)微肋阵通道的临界热流密度进行实验研究,发现实验段中针肋的加入能够有效抑制气泡反向流动,降低沸腾过程中的不稳定性,从而延迟通道内液膜被蒸干。Yin Liaofei等[13-14]通过流动可视化发现在工质流动沸腾过程中针肋会阻碍气泡生长,有效减少流体回流,降低沸腾的不稳定性。Y.K.Prajapati 等[15]通过对圆形和菱形微肋阵的数值模拟发现肋片会影响气泡的生长,但利于降低沸腾过程中的不稳定性,提高传热效率。申宇等[16]对带微肋矩形通道内气泡流动沸腾进行二维数值模拟,发现气泡对尾涡区的流动结构存在扰动作用,气泡的蒸发相变主要发生在方柱和尾涡区内,且Re越小,气泡的体积增长越快。

基于上述研究,本文主要研究开口结构对于微肋矩形通道流动沸腾换热特性和气泡动力行为的影响。设计并加工了开口水滴形状的微肋阵通道,搭建了微肋阵通道流动沸腾与传热可视化实验台,以去离子水为工质,进行沸腾实验,与水滴形结构对比,研究工质流量对流动和换热性能的影响,并借助高速摄像仪等可视化设备,对开口水滴形微肋阵通道内流动沸腾过程中气泡的变化情况进行拍摄,并对微针肋附近的气泡动力学行为进行分析。

1 实验装置及过程

1.1 实验件

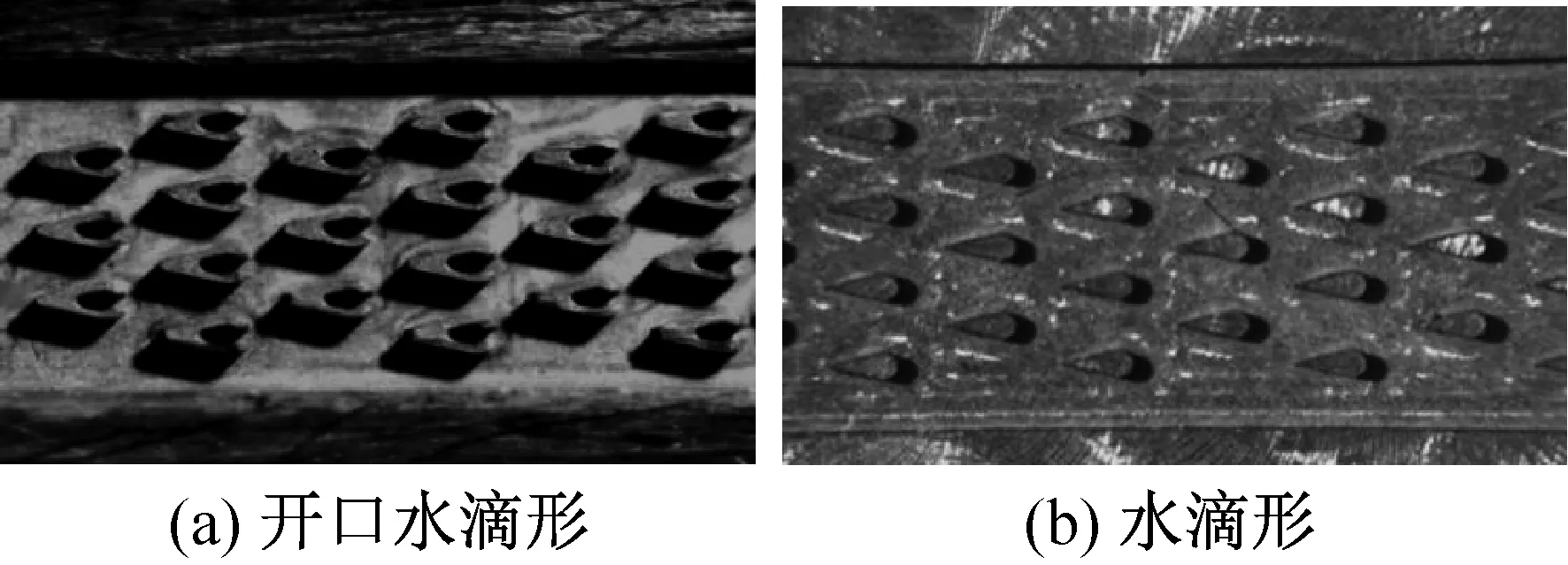

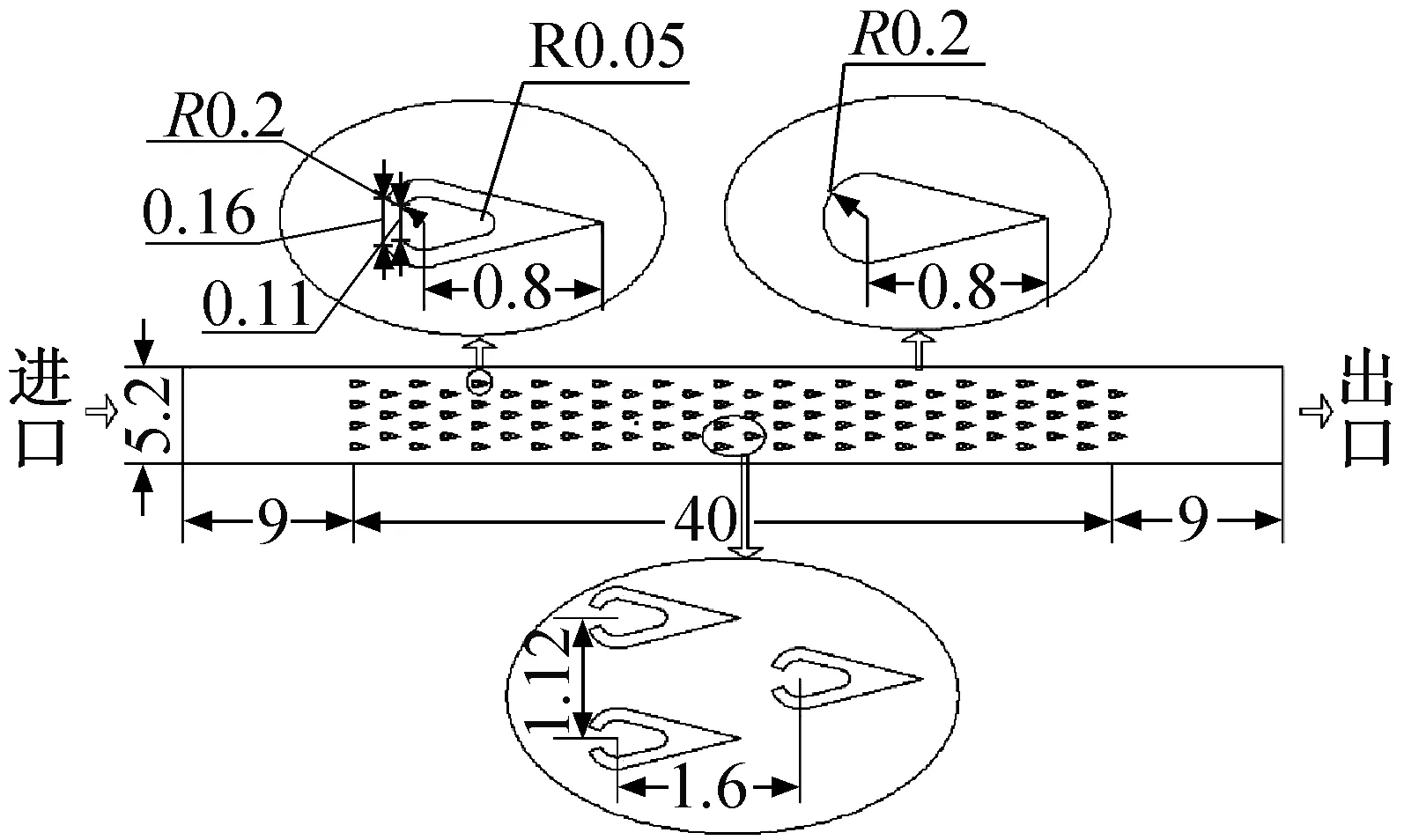

实验段采用紫铜通过数控机床在矩形通道热沉中设置规律叉排排布的微针肋阵列,每个实验段针肋总数均为91,微肋阵实验段一侧布置了两排共6个测温点。图1所示为开口水滴形和水滴形微针肋热沉的实验段正面照片。图2所示为微针肋实验段表面结构。微肋阵矩形通道针肋部分尺寸为L1×W=40 mm×5.2 mm,散热器尺寸为L×W×H=58 mm×5.2 mm×0.5 mm。针肋横截面积为开口水滴形,具体尺寸如图2所示。

图1 开口水滴形针肋热沉实验段正面照片

图2 微针肋实验段表面结构

1.2 实验系统

搭建了微肋阵矩形通道可视化实验台,实验原理如图3所示,主要包括恒温循环泵、往复泵、调压器、加热棒、数据采集仪、压力传感器、热电偶、直流稳压电源、流量计、高速摄像机、冷光源和计算机等。

图3 实验系统原理

1.3 实验过程

实验前,完成实验件的组装和密封,将实验所用去离子水进行预沸腾处理,以除去溶解气体。实验时,将调压器调至60 V(126 W),当底板温度达到指定温度后,开始向通道内通入去离子水,流量设置为0.2 kg/h,等待5~8 min,工况稳定后,记录流量、压力和温度等数据,并用高速摄像仪进行拍摄,完成后进行下一组实验,调节流量至0.4 kg/h,依次类推,以0.2 kg/h的间隔,逐渐增大流量至8.6 kg/h,依次记录数据和摄像。通过得出的数据和图像来分析微肋阵通道流动沸腾换热特性。

1.4 数据处理

主要数据计算式如表1所示。

表1 实验中重要参数的计算式

本文利用误差传递理论计算由仪表最大误差得到的实验结果的最大可能误差。温度、流量、雷诺数、压降、摩擦阻力、平均表面传热系数的相对误差依次为4%、0.1%、0.82%、4%、4.5%、7.65%。

2 实验结果及分析

2.1 开口水滴形微肋阵内流型变化

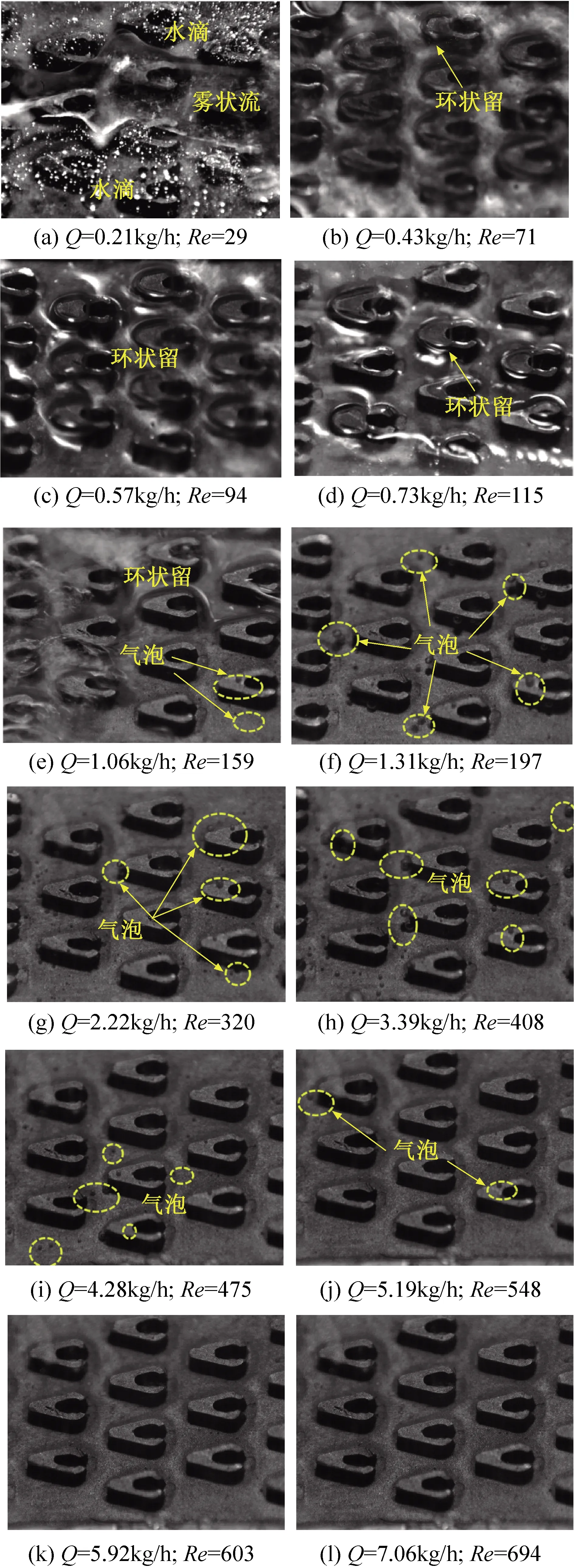

实验入口水温为30 ℃,加热电压为60 V,图4所示为开口水滴形微肋阵通道内流型随雷诺数的变化。随着工质流量的增加,微肋阵通道中经历了膜态沸腾、核态沸腾和单相对流换热等3个阶段,对应出现了雾状流(图(a))、环状流(图(b)~(e))、泡状流(图(e)~(j))和无气泡状态(图(k)~(i))。当流量为0.43、1.06、5.19 kg/h依次为从雾状流向环状流过渡、环状流向泡状流过渡、泡状流向无气泡状态过渡,分别对应图(b)、(e)、(j)。而流型转变和传热过程是相互对应的。

图4 开口水滴形微肋阵通道内流型随Re变化

2.2 两种形状微肋阵流动沸腾换热特性对比

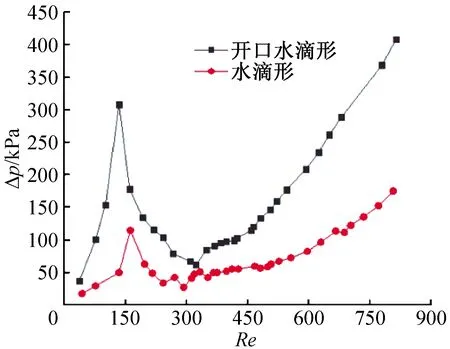

开口水滴形与水滴形微肋阵的压降随Re的变化如图5所示。图中,压降随Re增大呈迅速上升、迅速下降和再一次上升等3个阶段,对应2.1节中传热过程由膜态沸腾到核态沸腾过渡的极大值、由核态沸腾向单相对流过渡的极小值,它们变化的节点是一一对应的。对比两种形状的压降变化,可以发现在3个阶段内,开口水滴形微肋阵的压降大于水滴形微肋阵的压降。两者均具有良好的流线形结构,可以保证工质的稳定流动。开口水滴形微肋阵的开口设计,对流体进入微肋阵起到了缓冲作用,一部分流体流入空腔内,一部分流体沿着针肋之间次级通道流入微肋阵;并且开口结构造成了更多的凹凸点,有益于汽化核心的形成与迁移。因此开口处内部最先形成气泡,气泡与针肋前部附近的气泡合并,体积增大,更容易发生迁移。但由于开口水滴形比水滴形多了开口结构,增强了流体的扰动,因此压降较高于水滴形微肋阵。

图5 不同形状微肋阵下压降随Re的变化

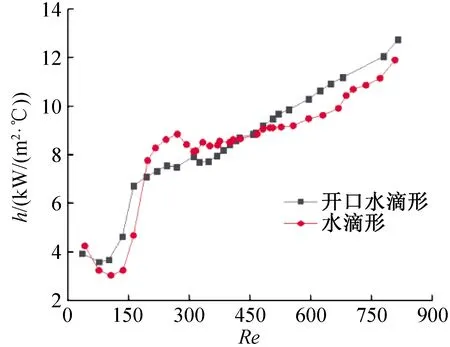

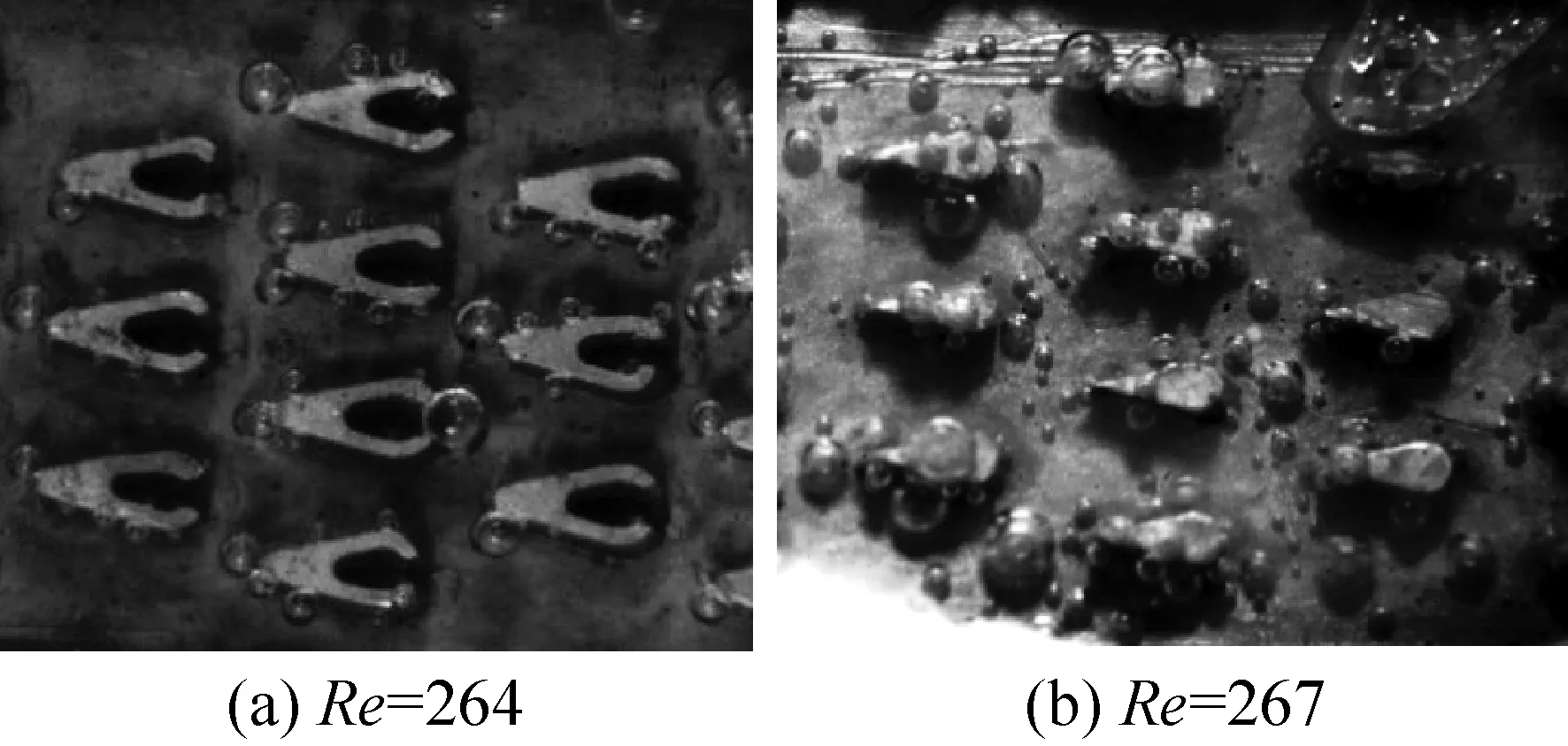

微肋阵通道平均表面传热系数与Re的关系如图6所示。随着Re增大,表面传热系数呈降低、升高、降低、升高的变化,与2.1节中的流型从雾状流到环状流到泡状流再到没有气泡是相互对应的。对比两种形状的表面传热系数,Re较小(如Re≈132)时,两种通道中均处于膜态沸腾,但开口水滴形微肋阵由于开口结构,增加了沿侧壁的对流换热面积,通道中也可以形成更多的气膜,因此换热优于水滴形微肋阵。随着Re增大,当Re≈265时,开口水滴形微肋阵和水滴形微肋阵通道中前段的气泡对比如图7所示。由图7可知,此时水滴形微肋阵中的气泡数量多于开口水滴形微肋阵,说明水滴形微肋阵的换热更好,对应图6中这一阶段水滴形微肋阵的表面传热系数大于开口水滴形微肋阵。当Re继续增大时(如Re≈623),此时微肋阵通道内流量较大,换热方式已转变为单相对流换热,开口水滴形微肋阵的开口结构增大了传热面积,更有利于换热,因此换热更好,同样对应图6中当Re>500时,开口水滴形微肋阵的表面传热系数大于水滴形微肋阵的表面传热系数。因此,开口结构在Re较低和较高时均有利于换热。

图6 不同形状下微肋阵通道表面传热系数随Re的变化

图7 微肋阵通道中前段气泡对比

2.3 不同加热功率下两种形状微肋通道换热特性及流型对比

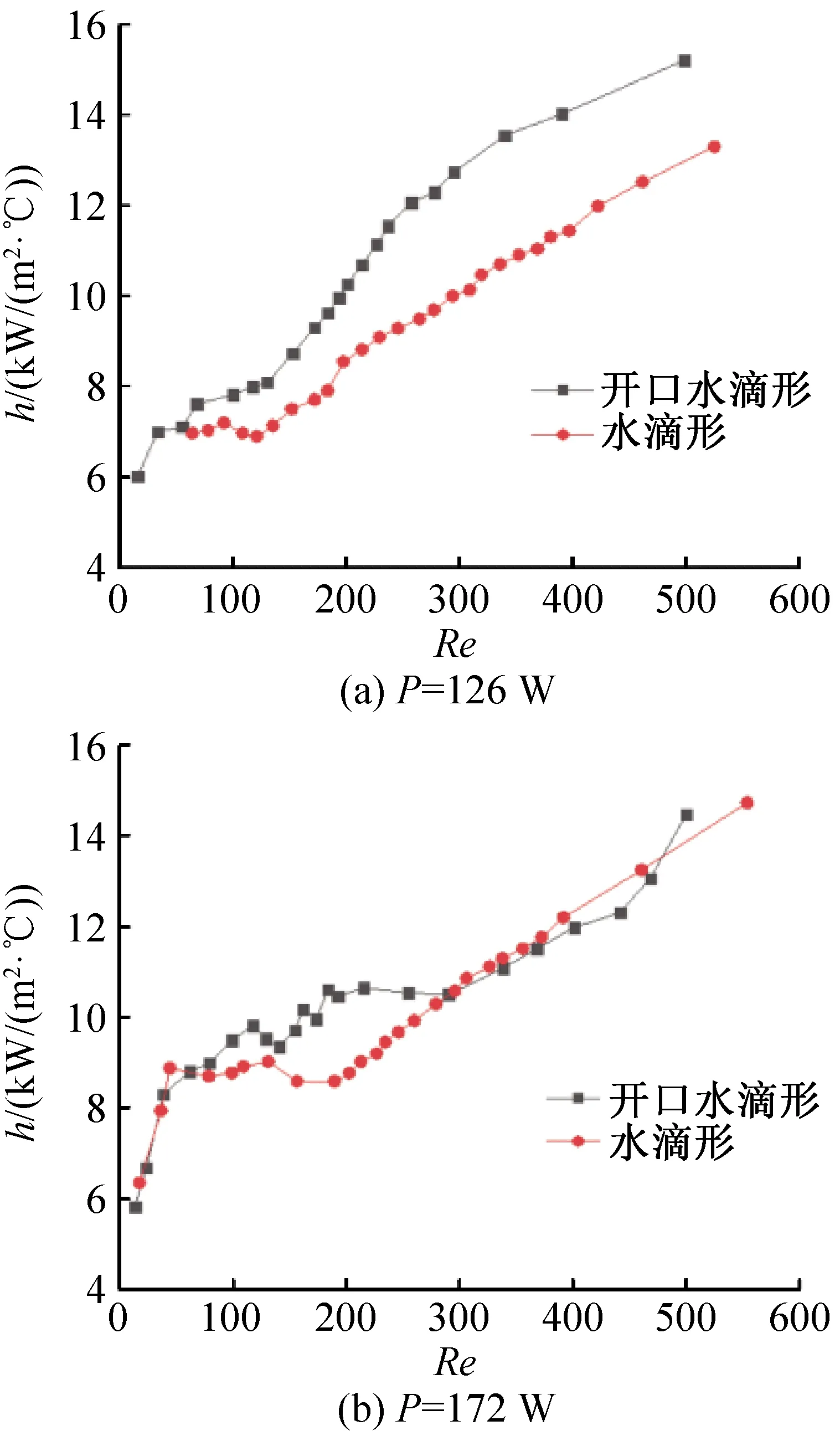

不同加热功率下开口水滴形与水滴形微肋阵的平均表面传热系数随Re的变化如图8所示。在3种加热功率下,两种针肋的对流换热能力均随Re的增加逐渐上升。当加热功率为126 W时,表面传热系数上升较为稳定,随着Re的不断增大,开口水滴形微肋阵通道明显比水滴形的表面传热系数大;加热功率增至172 W时,两种形状针肋的表面传热系数相差较小,随着Re增大有明显波动;加热功率增至224 W,Re较小时,水滴形传热效果较好,Re较大时,开口水滴形传热效果更好。

图8 不同加热功率下两种形状微肋阵通道对流换热表面传热系数随Re的变化

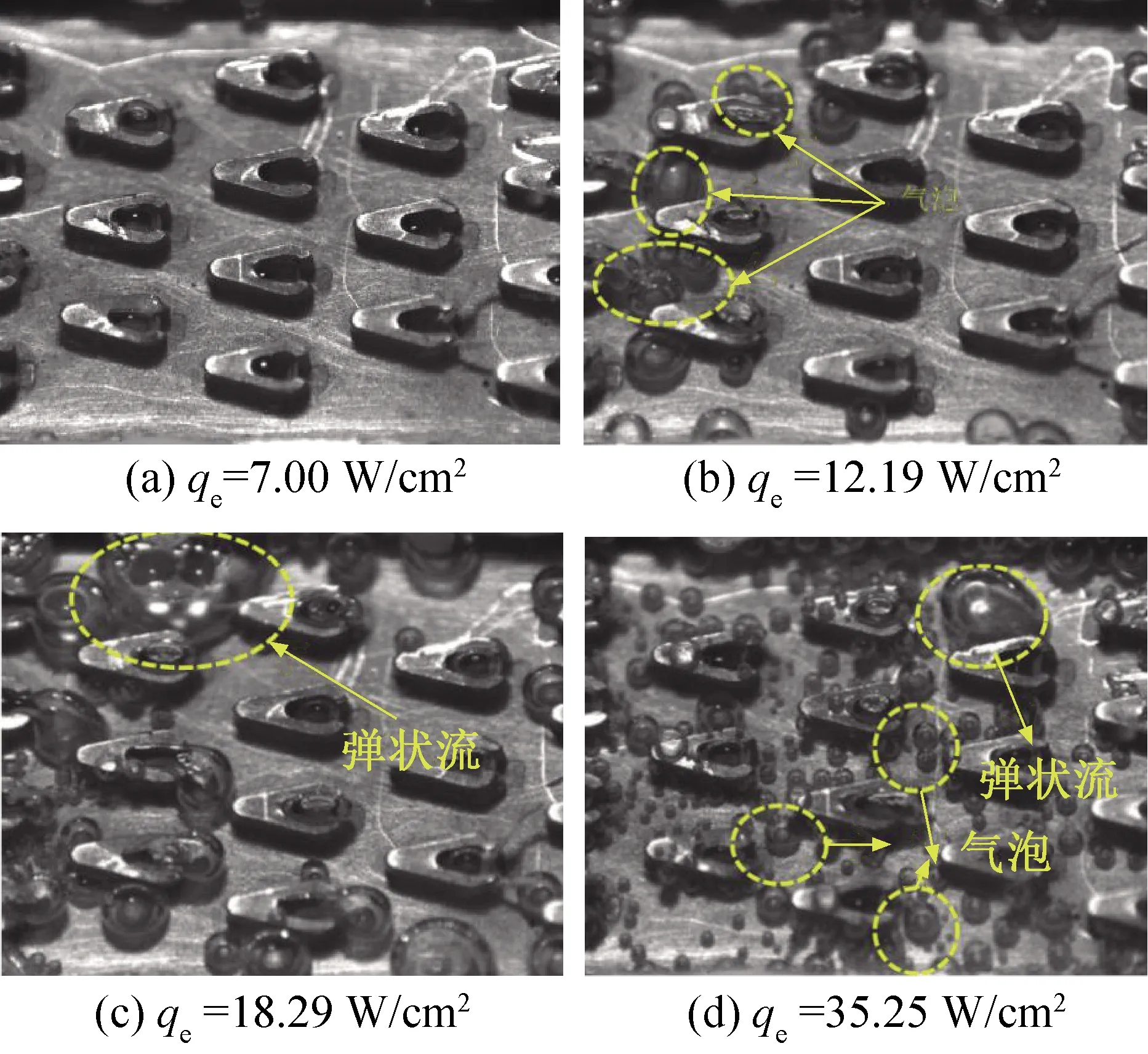

当实验入口水温为40 ℃,流量为0.5 kg/h,开口水滴形前段微肋阵内工质流型随加热功率的变化如图9所示。随着加热功率增大,通道内热流密度不断上升,壁面汽化核心增多,且气泡生成频率增高,气泡数量显著上升(图9(a)~(d));气泡逐渐重叠合并形成大气泡;随着热量的积累,形成的环状流液膜逐渐减薄,工质开始由核态沸腾向膜态沸腾过渡(图9(e)~(h))。

图9 开口水滴形微肋阵通道内流型随热流密度的变化

2.4 开口水滴形微肋阵内气泡生长特性

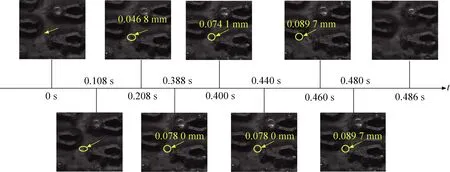

以微通道一段时间内的气泡变化为例,当流量为1.4 kg/h时,开口水滴形微肋阵内气泡随时间的变化如图10所示。在初始时刻,针肋后部没有气泡出现,当t=0.108 s时,针肋后部开始出现微小的汽化核心;随时间推移,气泡直径不断增大,气泡体积逐渐增大,当t=0.388 s时,气泡直径增至0.078 0 mm,值得注意的是,气泡体积受工质流动及周围气泡迁移的影响发生回缩,当t=0.400 s时气泡直径回缩至0.074 1 mm。随时间的增加,气泡体积逐渐增大,同时,受工质流动的影响逐渐减弱,直径稳定上升,直至t=0.486 s,气泡完全发生迁移。

图10 开口水滴形微肋阵内气泡随时间的变化

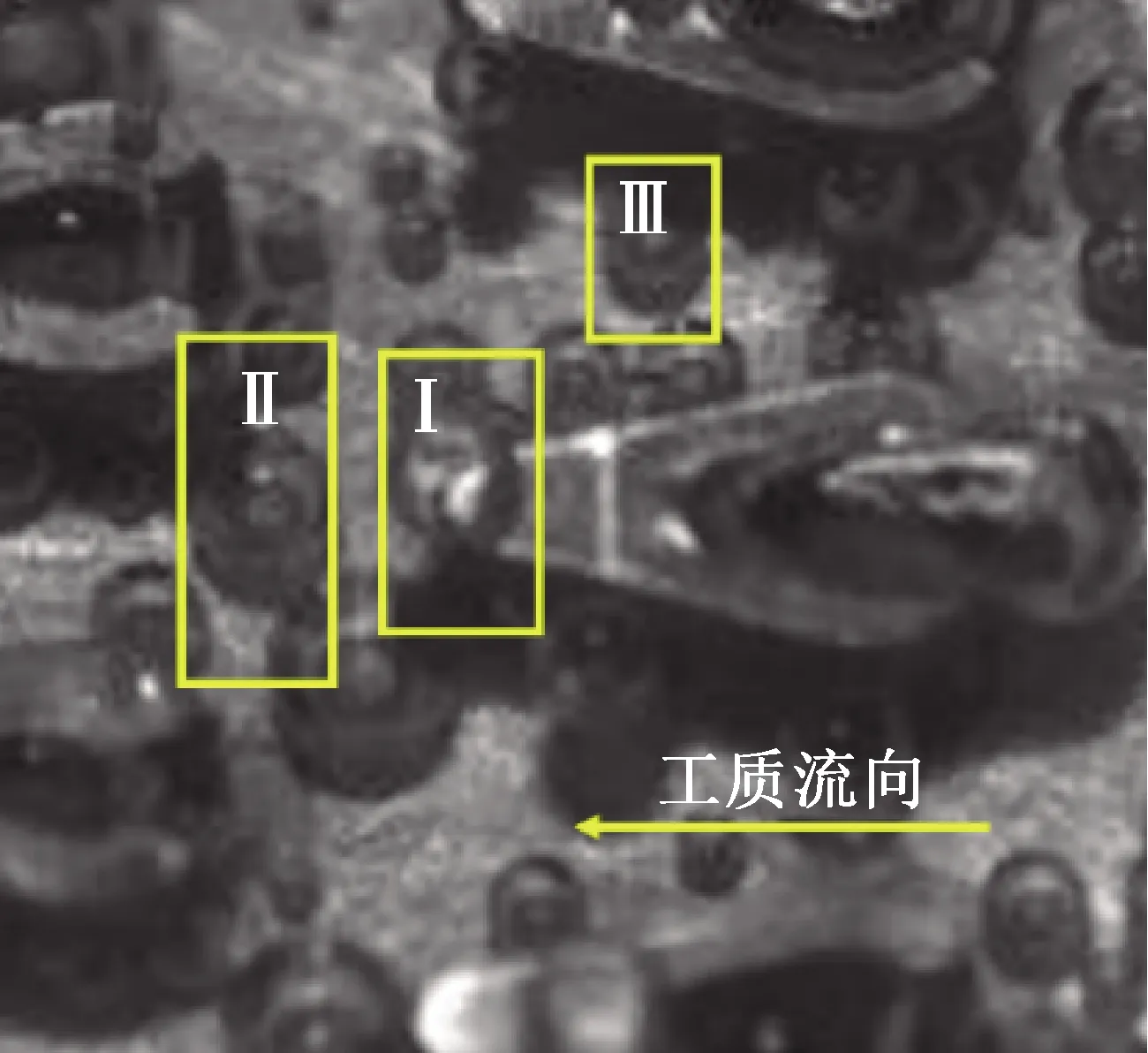

为了更细致的研究气泡生长和运动特性对流动沸腾传热特性的影响,从不同区域针对气泡生长时间和气泡等待时间来分析微肋阵通道的换热情况,气泡分区如图11所示。

Ⅰ区:紧贴针肋尾部;Ⅱ区:位于针肋后方的二号区域;Ⅲ区:同排相邻两针肋之间

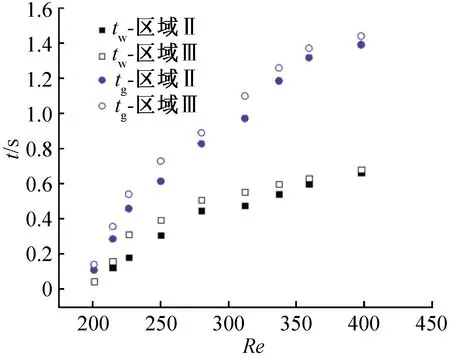

图12所示为加热功率为126 W、进口温度为30 ℃时,开口水滴形针肋末端扰流区和针肋间隙区气泡的等待和生长时间随Re的变化。气泡的等待时间指汽化核心形成所需时间,生长时间则包含气泡在壁面处生成后的长大、震荡和迁移的全过程。由图12可知,随着Re增大,两区域内气泡的等待时间和生长时间均逐渐增大,气泡的生长时间大于等待时间,此外,针肋末端Ⅱ区域的等待时间和生长时间均比Ⅲ区域的更短。这是由于微肋阵间隙的Ⅲ区域中工质流速较高,高速流体对通道底板进行冲刷能有效带走热量,Ⅲ区域底板处的热量低于Ⅱ区域。Re增大的过程中,工质不断带走微肋阵表面热量,底板处达到形成汽化核心的条件需要耗时更长,同时,气泡在通道内的分布逐渐稀疏,气泡生长过程中受流体扰动的干扰,生长过程延长,时间增加。

图12 针肋通道不同区域气泡等待时间及生长时间随Re的变化

3 结论

本文通过微肋阵通道沸腾流动与传热实验台,对开口水滴形微肋阵通道的流动及换热性能进行研究,得到如下结论:

1)采用开口水滴形针肋的开口结构,一方面增加了沿侧壁的对流换热面积,更加有利于摩擦阻力损失的降低;另一方面造成了更多的凹凸点,有益于汽化核心的形成与迁移。

2)通道内工质随Re的增加,经历膜态沸腾、核态沸腾和单相对流换热。沸腾状态下,Re较低时压降较大,微肋阵通道内平均表面传热系数受Re影响较大。

3)加热功率为126 W,开口水滴形微肋阵通道明显比水滴形的表面传热系数大;增至172 W时,两种形状针肋的表面传热系数相差较小;加热功率增至224 W,Re较低时,水滴形传热效果较好,Re较高时,开口水滴形传热效果更好。

4)微肋阵通道II和III区域内气泡的等待时间和生长时间均随Re的增大逐渐增大,且气泡的生长时间大于等待时间,此外,针肋末端II区域的等待时间和生长时间均比III区域的更短。

5)微肋阵的开口结构会对流动和沸腾特性产生较大影响。在小流量下,压降受针肋特征尺寸影响较大。随流量增大,开口结构对流动特性的影响逐渐减弱,但开口水滴形微肋阵的表面传热系数仍然很高。在较低或较高Re下,开口水滴形微肋阵的对流换热优于水滴形微肋阵。因此,开口水滴形微肋阵通道具有良好的流动和换热特性,能有效强化设备的冷却散热。

符号说明

A——全部传热面积,m2

Ab——无针肋的矩形通道传热面积,m2

Amin——微肋阵最小换热截面积,m2

C——针肋横截面周长,m

d——气泡直径,m

D——当量直径,m

h——平均表面传热系数,W/(m2·K)

H——微肋阵散热器高度,m

I——调压器加热时的电流值,A

L——微肋阵散热器长度,m

L1——散热器中针肋所占据区域的长度,m

Nt——通道内针肋总数量,个

P——微通道加热功率,W

Ps——微肋阵矩形通道横截面的湿润周长,m

Δp——微针肋阵列进出口之间的压降,kPa

p1——微通道进口压力,kPa

p2——微通道出口压力,kPa

Q——体积流量,m3/s

qe——热流密度,W/cm2

Re——雷诺数

S——微通道传热总面积,m2

S0——微针肋截面面积,m2

t——气泡变化时间,s

tg——气泡生长时间,s

tw——气泡等待时间,s

Tsurf——表面温度,℃

Tf——工质流体温度,℃

Tin——微通道进口温度,℃

Tout——微通道出口温度,℃

T1——微通道在测点106/107的底板表面温度,℃

T2——微通道在测点108/109的底板表面温度,℃

T3——微通道在测点110/111的底板表面温度,℃

u——流速,m/s

U——调压器加热时的电压值,V

W——微肋阵散热器宽度,m

Φ——热通量,kW/m2

Φloss——换热过程中损失的热通量,kW/m2

υ——工作流体的黏度,m2·s