固体推进剂药柱端面自动包覆技术研究

2022-02-14胡期伟易小龙李俊一于文鹏

胡期伟,刘 畅,易小龙,李俊一,于文鹏,王 洋,李 亚,刘 童

(1.湖北航天化学技术研究所,湖北 襄阳 441003;2.北京航天控制仪器研究所,北京 100854;3.湖南航智科技有限公司,湖南 长沙 410007)

固体推进剂制成的药柱性能从根本上决定了发动机工作的使用安全性,而端面包覆是影响药柱燃烧面及燃烧特性的关键工艺环节[1]。目前,主要采用手工涂刷的方式进行包覆,容易产生磕碰或静电,导致药柱爆燃,造成安全事故。同时,这种单发手工操作模式生产效率较低,且依赖操作人员技能水平和熟练程度,容易导致限燃层厚度均匀性不一致,产品质量存在波动。

使用自动包覆技术可以实现固体推进剂药柱端面的无人、自动包覆生产,该技术依赖于高精度的点胶技术。美国的Camlot公司等国外点胶设备供应商可以实现超低粘度液体(如纯水)到超高粘度胶液(锡膏等)的自动化点胶[2]。其多轴点胶设备使用了软件标定算法对机械偏差进行补偿,保证设备精度和长期稳定性,设备定位精度可达40 μm,重复精度可达20 μm。在控制程序操作方面,国外设备在智能化方面极为领先,不同经验的人操作带来的结果不会相差很大。国产三轴自动化平台定位精度较低,同时,国内厂商在点胶阀和点胶机器人系统开发方面,不具备技术优势[3],不能满足固体推进剂药柱自动包覆生产的要求。

受防静电、防爆及防火等多重安全因素制约,应用于固体推进剂药柱等火工品领域的自动点胶设备研发较为困难,国内暂无标准型专用点胶机,近年来随着国内武器装备配套任务需求的增加,急需研制具有自主知识产权的自动包覆系统。

1 药柱端面自动包覆技术特征

固体推进剂药柱等火工品的生产首先应保证生产过程的安全可靠,防止药柱爆燃危及人身安全,其次是要保证包覆重量精度,确保批次产品点胶重量一致性。药柱端面自动包覆技术可用于固体推进剂药柱两端面涂覆胶层自动配料/供料、批量化自动包覆和刮泡,包覆前后自动称重。其技术特征包括如下几点。

1)现场无人化:操作人员对系统进行远程控制,与药柱等易燃易爆危险品完全隔离,实现现场无人化生产,提高本质安全度。

2)生产自动化:生产过程中,操作人员只需要将胶液供料桶与设备连接,并进行药柱上下料以及生产任务完成后点胶组件的更换清理即可。单发药柱的转运、点胶、刮泡以及包覆前后的称重等一系列操作均实现自动化。

3)高精度:固体推进剂药柱的自动定位及形状识别,并精确控制和调整点胶重量及点胶速度,以适应不同的药柱涂覆要求,产品包覆点胶精度基于自动点胶精度和设备定位精度,不受人员操作水平影响,批次一致性更好。

4)高安全性:涉及固体推进剂药柱等火工品生产,系统的安全设计是首位考虑的,一般涵盖机械设备的安全设计、电气防爆设计、控制系统安全设计及安全防护设计等4个部分,综合考虑防静电、防爆、防磕碰以及故障响应等各个方面,确保设备运行稳定,保证人员操作安全。

2 典型药柱端面自动包覆系统

2.1 系统组成

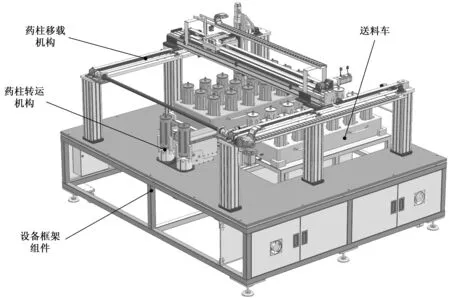

典型的药柱端面自动包覆系统组成及布局如图1所示,药柱端面自动包覆系统一般由暂存转运系统、隔爆板、自动门、自动包覆系统、视频监控系统和远程控制系统等组成。

1)暂存转运系统(见图2)独立安装于防爆暂存间内,一般由移动送料车、设备框架组件、药柱移载机构、药柱转运机构和PLC控制器等组成。其主要功能是转运存储药柱,通过传输机构可将药柱单发送入自动包覆系统中,也可将包覆完毕的药柱进行收回暂存。

图1 典型的药柱端面自动包覆系统组成及布局

图2 暂存转运系统

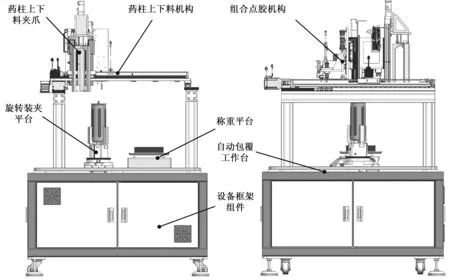

2)自动包覆系统(见图3)位于防爆操作间内,一般由设备框架组件、药柱上下料机构、旋转装夹平台、多组分混合/点胶模块、组合点胶机构、防爆称重平台以及PLC控制器等组成。其主要功能是进行限燃层料浆的自动配料,对药柱端面进行自动包覆、自动刮泡,并对药柱进行精确称重。

图3 自动包覆系统

3)为了防止操作间内正在生产的药柱发生意外爆燃等危险状况时影响暂存间内的大批量药柱,在操作间和暂存间之间用隔爆板进行隔离,隔爆板上设置有具备自动门的物料转运窗口,用于操作间和暂存间之间的药柱转换,活动隔爆板通过直线导轨实现往复滑动,使用推拉气缸带动活动隔爆板开启和闭合。

4)全方位视频监控系统对组合点胶机构等关键设备、工艺仪表以及相关区域进行视频监控,方便操作人员实时监控系统是否正常运行,以及是否有人员误闯入。

5)远程控制系统用于操作人员在防爆间外对设备进行远程控制和监视,单独放置在另一个工房内,与操作现场完全隔离。远程控制台可以实现系统全部控制操作,并提供图文并茂的数据监控服务,以及设备管理、查询设备运行状态、运行数据、故障状态和历史记录等功能。

2.2 系统工作流程

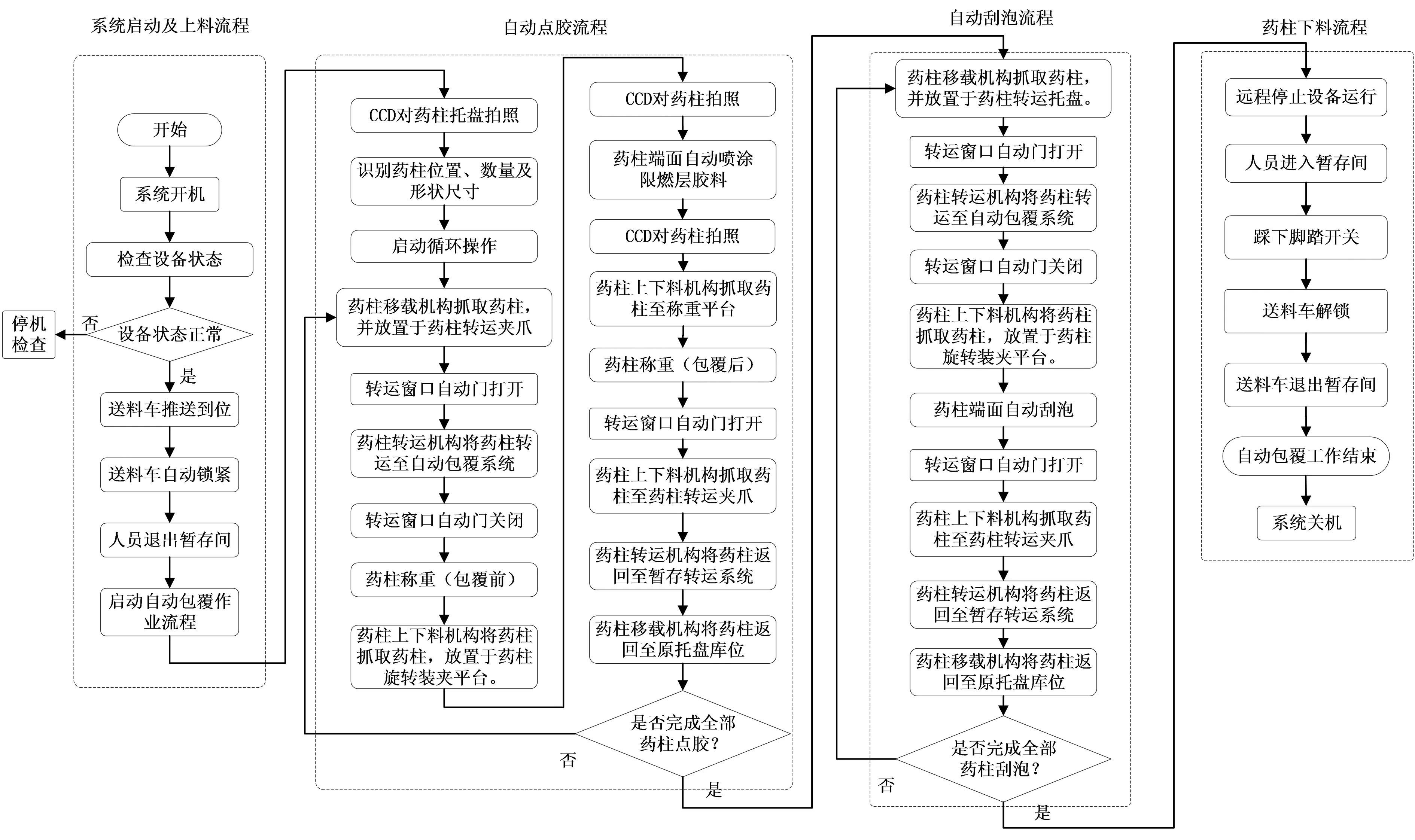

胶液的配比、混合、除气等辅助工作在生产开始前预先完成,系统运行过程中,采用一次上料、连续包覆的自动工作模式,完成该批次药柱单个端面的自动包覆流程后,更换下一批次药柱,再次进行自动包覆操作。

连续生产时,新药柱的上料和已包覆完成药柱的下料可在同一次药柱转运中完成,以提高生产节拍。两托盘药柱全部包覆完毕后,以同样的动作流程依次对所有药柱进行除气直至本次生产任务结束。整个工艺流程共分为4个部分。

1)系统启动与上料流程:该工作流程主要完成系统启动、自检及药柱整车上料等人工准备流程。

2)自动点胶流程:该工作流程主要完成药柱限燃层自动点胶流程,通过药柱移载机构、药柱转运机构以及药柱上下料机构将药柱从暂存间的送料车转运至包覆间的旋转装夹平台上,再使用组合点胶机构进行端面点胶包覆。单批次生产采用循环自动操作方式,连贯完成送料车上全部药柱的自动点胶操作。

3)自动刮泡流程:与自动点胶流程类似,该工作流程主要完成药柱限燃层的自动刮泡除气流程,连贯完成送料车上全部药柱的自动刮泡操作。

4)药柱下料流程:该工作流程主要完成药柱整车下料转移、系统关机等人工操作流程。

具体工作流程如图4所示。

3 关键技术研究

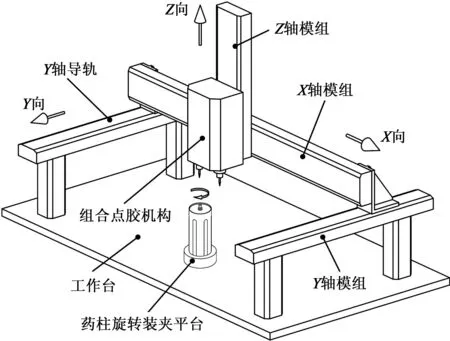

3.1 四轴点胶平台

在端面自动包覆系统中,为满足药柱端面环形区域的涂覆,需要四自由度运动机构以控制针头与药柱的相对姿态。在涂胶机构上一般配备3台伺服电动机组成三轴模组进行点胶头定位,并由其中一台伺服电动机带动点胶头沿药柱径向移动,另外配备一台伺服电动机带动固定在旋转装夹平台上的药柱进行旋转,实现圆截面点胶涂覆。

图4 典型弹射药柱端面自动包覆系统工作流程

机构实现原理如图5所示:基于药柱上下料机构的X、Y、Z三轴模组,将组合点胶机构(内置激光测距模块、视觉定位模块、限燃层点胶头等)搭载在三轴机械手上,实现组合点胶机构的空间精确定位。再为药柱的装夹平台增加伺服旋转功能(第四自由度),点胶针头在上下料机构的驱动下在药柱端面上沿药柱径向移动,配合药柱的旋转,即可实现药柱端面的快速全面涂覆。

图5 四自由度组合点胶实现原理示意图

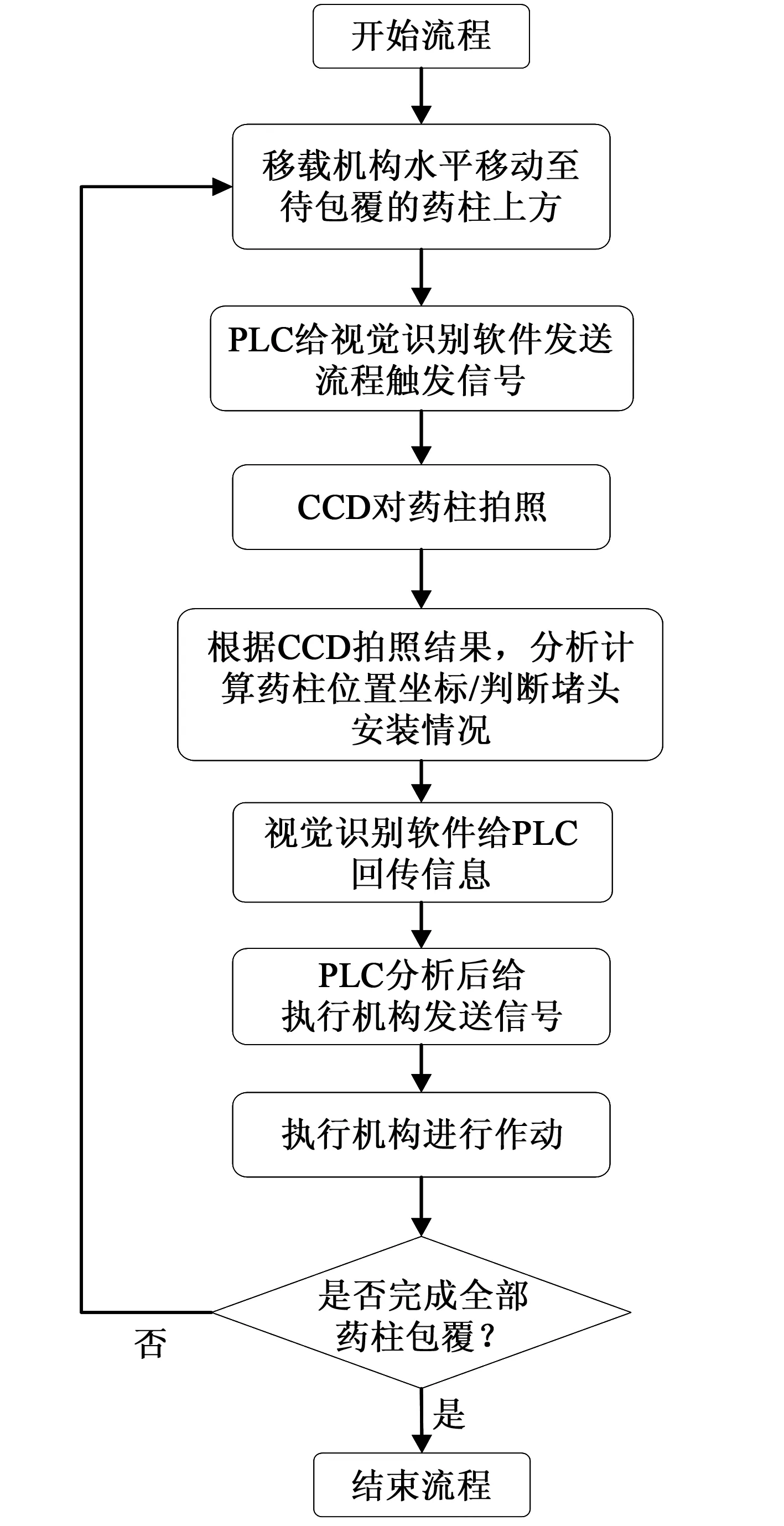

3.2 视觉定位识别技术

使用视觉识别技术可以使包覆系统更智能化,提高点胶精度[4]。以某典型的药柱端面自动包覆系统为例,该系统配备2套视觉定位识别模块,2台定位识别相机分别安装在暂存转运系统的药柱移载机构和自动包覆系统的药柱上下料机构上。视觉识别工作流程如图6所示。

图6 视觉识别工作流程示意图

1)暂存定位识别模块。

a.主要功能:判断当前托盘工位内是否有药柱,对托盘内的每一发药柱进行精确定位,确定移载机构药柱夹爪的夹取位置,实现药柱自动定位、形状识别。

b.工作模式:药柱移载机构到达待抓取的药柱拍照位置后,暂存PLC控制器给中控台的视觉识别软件发送流程触发信号,暂存定位视觉程序触发后给CCD相机发送当前药柱拍照命令,软件获取照片后进行分析处理,计算得到药柱的准确位置坐标信息后再回传给PLC控制器,PLC控制器计算得到移载机构夹爪的目标位置后进行下一步抓取动作。

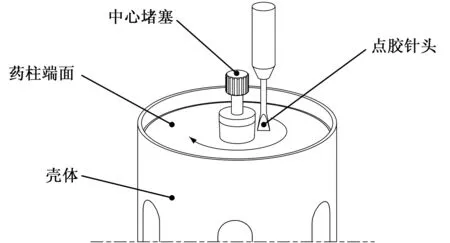

2)包覆定位识别模块。

a.主要功能:对药柱进行位置和轮廓识别,检验其定心装夹以及芯孔保护堵头安装是否到位;拍摄并检验药柱端面图像,检查端面漏涂情况等生产工艺关键点,用于辅助人工纠错。

b.工作模式:药柱上下料机构到达旋转装夹平台上方拍照位置后,包覆PLC控制器给中控台的视觉识别软件发送流程触发信号,包覆识别视觉程序触发后给CCD相机发送拍照命令,软件获取照片后进行分析处理再回传给PLC控制器,PLC控制器得到定心装夹以及芯孔保护堵头安装到位信号后进行下一步的点胶动作。

3.3 点胶机构设计

对于药柱端面等圆形截面的点胶涂覆工作,一般采取步进同心圆或螺旋线式喷涂方式,点胶涂覆过程如图7所示。点胶机构的设计是影响药柱涂覆效果的关键因素,主要涉及点胶阀配置与点胶头设计等2个方面。

图7 点胶涂覆过程示意图

1)点胶阀配置。

点胶阀分为接触式和非接触式两类,而接触式涂胶又主要分为时间压力式、螺杆泵式和活塞泵式。点胶阀配置主要依据所涂覆胶液粘度和点胶量。

a.时间压力式:使用气动截止阀和压力桶组合点胶,涂胶量主要决定于截止阀开阀时间和供料压力,一般应用于中低粘度且粘度在使用时间内保持恒定的胶液。

b.螺杆泵式:使用螺杆点胶阀与压力桶组合点胶。在涂胶过程中需要保持恒定气压,并通过螺纹泵定子和转子的相互挤压作用来挤出胶水,调整螺旋速度和时间可以控制点胶量。螺杆泵式适用胶水的粘度范围较广,但点胶精度仍受胶液粘度变化影响,不适用于使用过程中粘度会发生剧烈变化的胶液。

c.活塞泵式:使用活塞泵与压力桶组合点胶,是一种等体积的点胶方式,适用于中高粘度流体。涂胶过程中用气压让胶液流入针头,并通过活塞的挤压作用进行定速涂覆。此方式需要根据胶液粘度与沿程阻力,选择活塞泵与供胶管路长度。如果沿程阻力过大,可能会损伤活塞泵。

d.喷射式(非接触式):使用喷射阀与压力桶组合点胶,采用恒压方式让胶液挤到点胶头空腔中,通过马达驱动撞针上下往复运动将胶水喷射涂覆[5]。此方式点胶单点重量小,适合狭窄空间点胶,单点重复精度高,效率比接触式点胶高。

2)点胶头设计。

主要的点胶针头类型包括TT针头、PP针头、圆形金属针头、矩形金属针头以及毛刷针头等。各类针头应用的场合不一致,需根据胶液粘度和生产节拍进行对比测试,针头规格选择不合适会出现涂覆质量问题。

a.对于固体推进剂药柱等火工品,金属针头可能存在磕碰发火的风险,需谨慎使用。

b.对于某些与药柱端面粘附能力较差的胶液类型,可能会存在漏涂的问题。可根据具体情况选择有涂抹作用的毛刷针头,点胶时毛刷会对出胶口的胶液进行刮平处理,保证胶液能粘附在药柱端面。

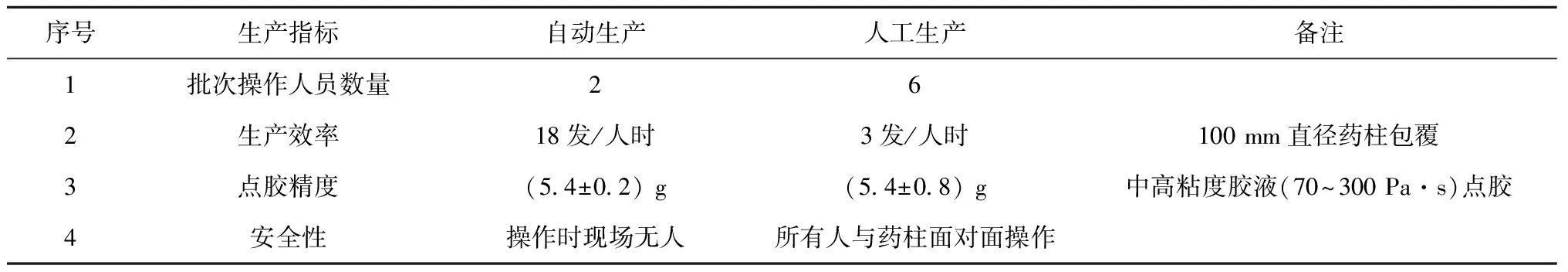

4 应用情况

以某型号固体发动机弹射药柱为例,基于视觉技术,结合四轴点胶平台与螺杆泵涂胶方式,开发了某型药柱端面自动涂覆系统,解决了当前阶段的迫切需求。该系统可以实现限燃层胶液三组分自动配料混合、真空除气、产品自动定位和自动涂胶,可以实现批量化自动端面包覆,主要指标如下。

1)四轴点胶平台:三轴模组重复定位精度≤30 μm,旋转夹爪转速调节范围为55~140 r/min。

2)药柱夹取位置识别定位精度优于±0.1 mm,堵头识别准确率为100%。

3)工序操作人员由6人减至2人,生产效率提升6倍。

4)药面直径覆盖30~200 mm,药柱高度覆盖80~300 mm,其他药柱规格可进行工装定制。

5)工序可一批次生产多发产品(100 mm直径可一次生产36发)。

6)生产节拍:端面包覆药柱≥36发/30 min(以药面直径φ100 mm为准)。

7)适用于常见胶液,粘度≤300 Pa·s(常温)。

8)包覆环节质量可靠,表面胶液涂覆均匀,中心孔防护到位,端面无漏涂、壳体内壁不流挂胶、外壁不滴胶。

9)刮泡环节质量可靠,刮泡后表面无气泡。

10)系统安全可靠,满足Ⅱ类危险场所防爆要求,防爆等级为Exd ⅡB T4,防护等级为IP55。

使用该系统自动化生产与人工生产对比见表1。

表1 自动生产与人工生产对比

5 结语

固体推进剂药柱端面包覆是影响药柱燃烧面及燃烧特性的关键工艺环节,基于药柱端面自动包覆系统,操作人员无需在生产过程中与药柱进行面对面手工操作,与易燃易爆危险品完全隔离,保证生产过程人员安全。开发高精度的药柱端面自动包覆系统,关键技术包括四轴点胶平台设计、视觉定位识别技术以及点胶机构设计。四轴点胶平台的重复定位精度、视觉定位精度和点胶阀/点胶头的设计选型直接决定端面限燃层胶液自动化涂覆的均匀性与质量。除固体推进剂药柱端面涂覆领域,该技术可在衬层涂胶/喷胶、固体发动机点火药盒的粘接、药柱粘接等工艺环节的自动涂胶/喷胶领域进行推广和应用。