某型产品自动涂胶工艺研究

2022-02-14李便花赵文虎潘会平李姝金和海亮

李便花,赵文虎,潘会平,尤 杨,李姝金,和海亮

(1.山西北方晋东化工有限公司,山西 阳泉 045000;2.陆军驻太原地区第三军代室,山西 太原 030000)

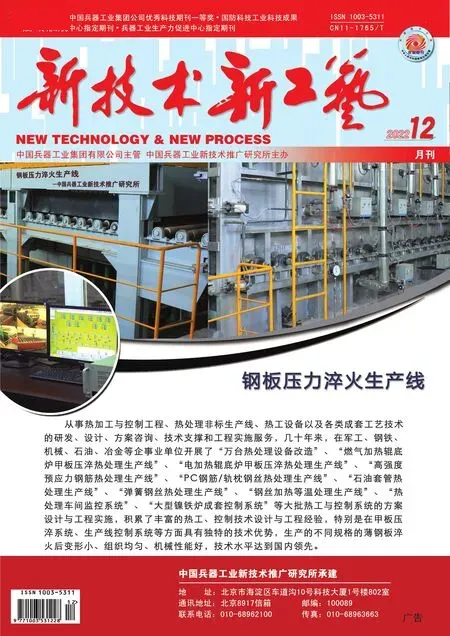

信号弹是单兵武器常规装备的重要产品之一,由上盖、下盖、发射筒体(发射筒体内装飞行弹丸)组成,产品组成如图1所示。信号弹作用原理为:将上盖及下盖取下,将飞行弹丸底部推进剂点燃,弹丸获得能量使信号弹脱离发射筒体飞向高空,推进剂燃完的瞬间点燃抛射药,抛射药在点燃星光体的同时,将其抛出飞行弹丸外,实施地面的信号联络和目标指示。

图1 信号弹外形图

1 由来

信号弹上盖与发射筒体连接处、下盖与发射筒体连接处要用胶液进行密封[1],确保产品经过勤务处理后产品的密封性。产品投入批生产时一直采用手工操作,由于产品生产量的增加,有更多的人员参与涂胶工序,该工序操作时发射筒体内有火工危险品,生产过程存在安全隐患。使用人工操作的工艺缺点:一是手工操作涂胶后产品外观质量一致性存在差异;二是操作人员的劳动强度较大,所需操作人员较多;三是生产效率较低;四是生产过程中本质安全度不高,存在安全风险。

为进一步提升生产效率及操作安全性,解放操作人员,提高产品的质量一致性,对涂胶工序工艺技术进行自动化研究[2]。

2 工艺设计思路

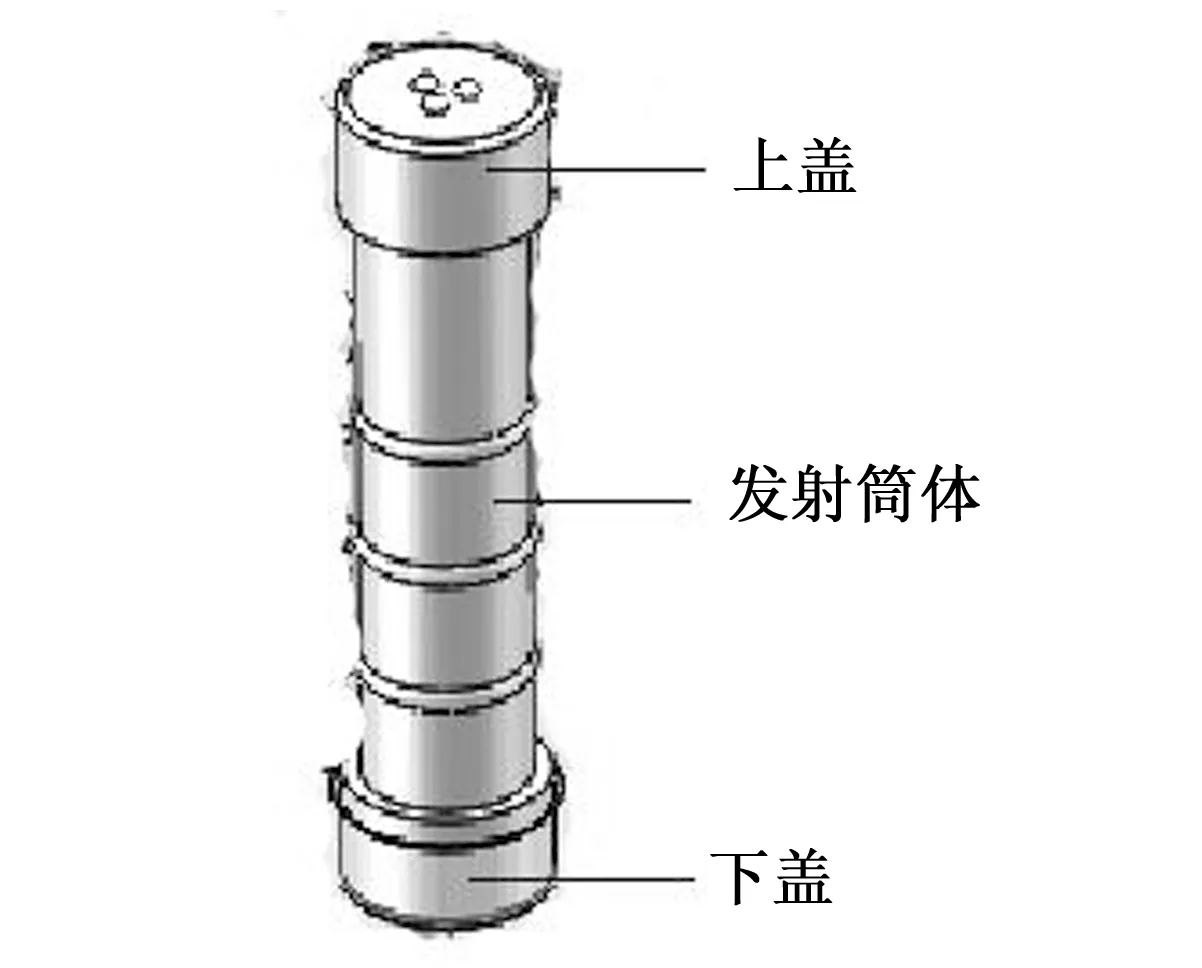

为实现自动化涂胶(包括自动进料、出料以及自动进出料门),人机隔离,采用上下料流水线为双层单向流水线,流水线运动方向与制具进出料方向保持一致,涂胶工序产品流向原理图如图2所示。

图2 产品进出料工作流向示意图

该工艺设备采用防爆型电器、防静电传输带、防静电制具;点胶时,产品旋转方向同产品上盖、下盖与发射筒体联接螺纹旋转方向一致;在产品进料至出料整个过程中,上盖、下盖不允许受力;产品在抓取及旋转过程中不得使发射筒体、上盖、下盖出现变形、划伤;涂胶过程中胶液收发自如,涂胶停止后不得出现滴胶、拉丝以及气泡现象[3]。

3 工艺设计及试验验证

3.1 作业工艺流程

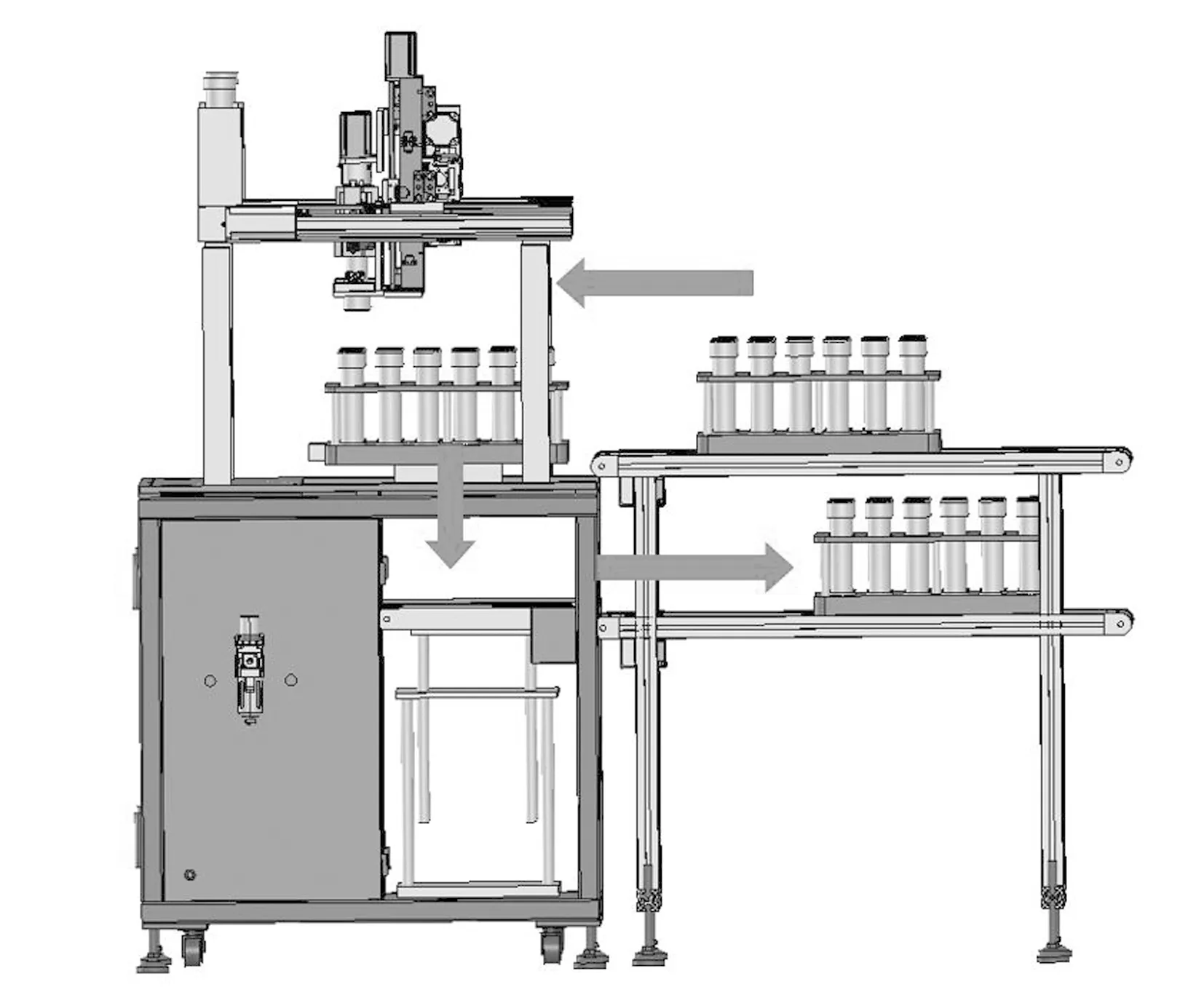

产品标准盛具与产品由上层流水线进料,下层流水线出料,设备内部作业平台可进行升降,实现标准盛具在进料流水线和出料流水线之间的切换。作业基本流程示意图如图3所示。

图3 作业基本流程示意图

3.2 工艺设备技术方案

上盖、下盖与发射筒体联接螺纹自动化涂胶工艺设备由上下料区、作业区、摇臂式触控屏幕、电控区4部分组成(见图4)。

图4 工艺设备组成

1)上下料区位于作业区后方,用于操作者进行上料及下料操作。

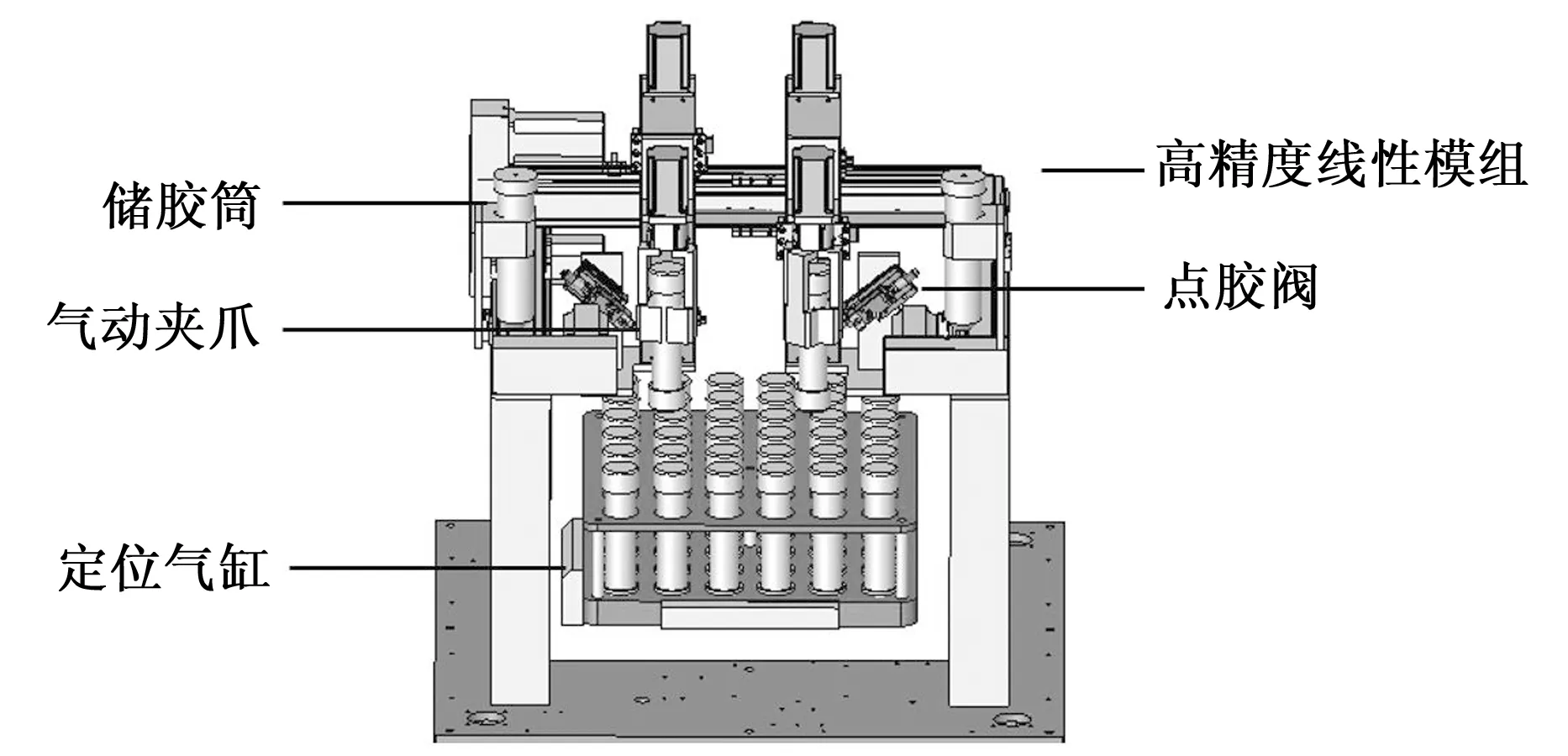

2)作业区位于设备整体上部,是涂胶作业的工区[4]。工作区由储胶筒、气动夹爪、高精度线性模组、点胶阀、定位气缸等部分组成(见图5)。

图5 工作区简图

3)摇臂式触控屏幕由设备上方引出,可以旋转至设备正前方和设备侧方,方便操作者进行设备的参数设置及运行控制。

4)电控区位于设备整体下部防尘隔爆箱内,用于放置电气器件,进行强弱电分离。

3.3 工艺实现方式

1)产品放入标准盛具中,将放有产品的标准盛具放入上层流水线进料,产品进入工作区,关闭安全门。

2)产品进行工作区后,定位气缸对标准盛具进行精准定位,确保产品位置准确。

3)气动夹爪由三轴高精度线性模组控制,精确地运动到被涂胶产品上方,夹起产品运动到指定的涂胶位置并放入旋转工装内;点胶阀由三轴高精度线性模组控制,精确地运动到被涂胶产品位置[5];采用高精度气动点胶阀,通过气动压力控制出胶速度,伴随工装旋转360°,实现产品上盖或下盖与发射筒体螺纹联接处一周胶液涂覆,高精度气动点胶阀精确控制出胶时间,产品360°到位后,胶口处立即气动止胶机构,停止给胶;涂胶完成后点胶阀远离产品,夹爪气缸将产品放回到标准盛具中,并移动到下一发产品上方,再次重复之前的动作。在工作区的工艺流程如图6所示。

图6 工作区中产品涂胶的工艺流程

4)完成整盘产品涂胶后,安全门打开,装有产品的标准盛具送出作业区,定位气缸松开,操作者即可将涂好胶的产品取走。

3.4 自动涂胶的优势分析

产品上盖、下盖与发射筒体联接螺纹涂胶密封是实现产品整体密封的必要条件,涂胶密封质量决定产品在勤务处理后的性能,实现自动涂胶可实现[6]。

1)料盘为标准盛具,产品可实现整盘产品上料进行传输,淘汰单个产品的人工无规则操作。

2)产品可实现逐个提升自动定位涂胶,产品在夹具中可实现360°旋转,胶液在上盖、下盖与发射筒体联接螺纹处可实现无缝连接,无漏缺。

3)产品涂胶后可自动放入标准盛具中,100%保证胶液与盛具及其他部位不发生碰撞,胶液保持完好,消除人工操作时产品与盛具磕碰,胶液与盛具其他部位形成粘连,从而使胶液有缺失,导致产品外观不符合要求,甚至对产品密封性产生影响[7]。

4)自动涂胶工艺减少了胶液的损失,降低了材料消耗。

5)产品外观质量一致性好,减少了产品返工。

3.5 产品试验验证

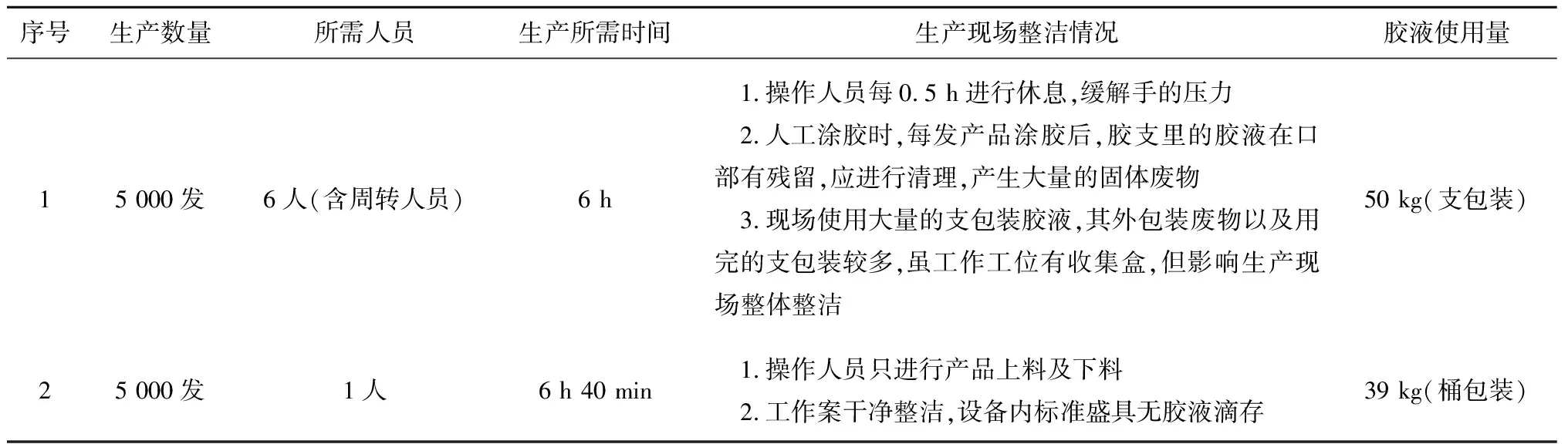

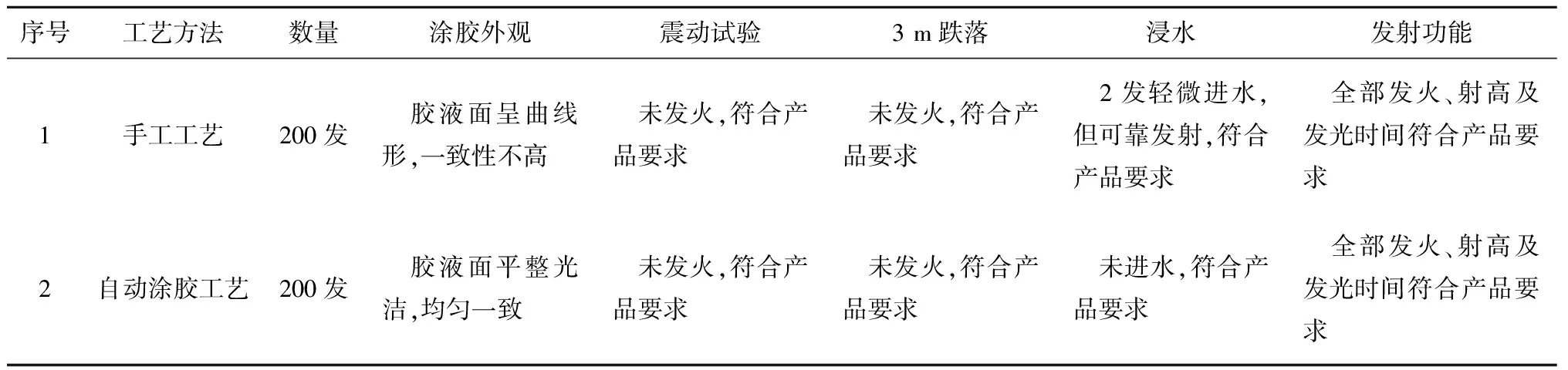

按照原人工涂胶与自动涂胶2种工艺方法各连续生产产品5 000发,统计生产效率见表1,并各随机抽取200发,进行外观、震动试验(落高为150 mm,频率为1 Hz,时间为2 h)、3 m跌落(2次,输出端向下和输出端向上各1次)、浸水(24 h)和发射功能试验。试验结果见表2。

表1 生产过程统计情况表

表2 产品试验情况表

4 结语

通过上述研究可以得出如下结论。

1)工艺创新是提升产品质量及提高生产过程本质安全度的一种有效途径。

2)自动涂胶工艺技术的运用淘汰了人工密集涂胶生产模式。

3)工艺自动化提高了产品生产良品率,降低了操作人员的劳动强度,改善了涂胶环境。

4)自动涂胶工艺的应用,为单组份胶液或漆液的涂覆提供了工艺思路,为双组份或多组份胶液或漆液涂覆工艺研究提供了有力的技术支撑。