高温合金焊接研究现状及发展趋势

2022-02-14刘武猛郭纯吴随松

刘武猛,郭纯,吴随松

1.安徽工程大学机械工程学院 安徽芜湖 241000

2.安徽科技学院机械工程学院 安徽滁州 233100

1 序言

随着科学发展,飞机生产对内燃机和喷气发动机的升功率与耐用性有着越来越高的要求,因此用于内燃机和喷气发动机的重要材料高温合金获得了快速发展。高温合金可以在高温的工况下承受复杂的机械应力,且可在严苛的工作环境下仍具备耐蚀、耐磨、抗蠕变性和抗疲劳等优良性能。

高温合金的研发是由欧美国家率先展开的。在20世纪30年代,普通的金属已经无法满足飞机发动机研发改良的要求,因此英国、美国等开始研发早期的高温合金。国内的高温合金研发起步较晚。在高温合金中占有重要地位的Inconel 718合金是美国在20世纪50年代研制的一种高性能高温合金,因其具有的高抗拉、高屈服、高塑性、高持久强度以及优异的耐蚀和焊接加工特性,而被广泛用于航空、航天、核能和发动机等领域。我国也于1968年开始逆向研发Inconel 718合金,并将其命名为GH4169合金。

目前,在粉末高温合金领域,我国还处在研制第三代粉末高温合金初期,而欧美等国已经研制出了第四代粉末高温合金。2019年我国高温合金产量为2.7万t,而需求则达到了4.8万t,尤其是用于航空航天领域的高温合金,其产能严重不足,依赖进口程度高。

2 高温合金的概况及分类

高温合金的定义比较模糊,并没有一个特别明确的定义,现在比较主流的高温合金一般包括铁基、镍基和钴基这三大类。

(1)铁基高温合金 以Fe为基体,加入少量Ni、Cr等合金来增强耐热性和抗氧化性。

(2)钴基高温合金 以Co为基体,通过增加合金中的Cr、Ni等元素来实现耐热性的提升。因Co元素的储量与价格等方面因素,故钴基高温合金一般用于受复杂应力的高温零件制造。

(3)镍基高温合金 以Ni为基体,其在高温的稳定性上优于铁基高温合金;而在价格和储量方面,Ni远比Co适合大批量生产,因此镍基高温合金的使用较为普遍[1]。

根据材料成形方法,高温合金可以分类为铸造高温合金、变形高温合金和新型高温合金。在目前生产实践中,变形高温合金占到了主体地位。变形高温合金的最新进展为我国成功研发了φ1.2m的GH4698合金盘和φ0.8m的GH4742合金盘,成功摆脱了对进口的依赖,也满足了我国大型舰船和燃气轮机迫切的发展需要[2]。铸造高温合金具有更加稳定的结构,甚至能将其稳定工作温度提升到1827℃。新型高温合金解决了高温合金偏析严重、成形困难等问题,主要包含普通粉末冶金和氧化物弥散强化高温合金这两大类。相较于前两种方法成形的高温合金,新型高温合金适用范围更加广泛[3]。

3 高温合金焊接的发展

3.1 焊接裂纹形成机理

因为高温合金特殊的工作环境,所以焊接难点主要集中在对焊接裂纹的控制、焊接接头强度和微观组织的均匀度。

(1)凝固裂纹 由于凝固温度区间内初生的发达枝晶互相勾连形成晶间的液体封闭,因而造成沿焊缝区的凝固晶界和凝固亚晶界开裂的裂纹称为凝固裂纹。产生凝固裂纹的根本原因是常规高温合金的导热系数较低,液态高温合金流动性差,因此焊接接头往往具有较大的拘束应力,导致焊接接头热裂倾向较大。CHEN Shuangjian等[4]通过JMatPro 7 模拟计算获得了同类合金不同成分的凝固温度区间,并发现W含量与合金凝固温度区间呈正相关。另外,界面活性原子如B、Si 等偏析于液相中,会降低固液界面能,减弱晶界结合力,降低焊缝塑性变形能力,使焊缝更容易产生裂纹。唐正柱等研究发现Nb元素在焊接热影响下产生偏析并形成低熔点共晶相,降低晶界结合力,也是凝固裂纹产生的原因之一。

(2)液化裂纹 晶间连续或半连续的液膜在热应力和机械应力的作用下开裂形成的裂纹称为液化裂纹。产生液化裂纹的机理是焊缝的热影响区(HAZ)晶间有液膜形成,会降低界面结合力,促使裂纹产生。张冬梅等[5]使用激光焊接仪器对718高温合金进行焊接试验,发现Nb、B等元素会增大液化裂纹敏感性,随着焊接接头所受焊接应力的增加,焊接接头中产生的焊接裂纹的总长度增加,焊缝自身的拘束应力越大,液化裂纹越容易产生。此外,还发现液化裂纹产生的主要原因是热影响区晶界上富 Nb 的碳化物相受焊接热输入影响而发生溶解以及部分组分液化。

(3)高温失塑裂纹 沿晶开裂的细小显微裂纹,通常发生在固相线以下的高温低塑性温度区间。学术界关于高温失塑裂纹产生的机理还没有统一的观点,但是影响高温失塑裂纹敏感性[6]的主要因素有:①焊接材料的元素及其含量,如P、S、Nb、Mn等。②采用的焊接以及焊后热处理工艺。③晶界的曲折程度、晶粒的大小、晶界的滑移以及晶界与施加应变的适应性。

(4)应变时效裂纹,又称再热裂纹 这种裂纹产生的机理是焊接部件存在焊后残余应力,当焊接部件处于热环境下,残余应力会得到释放,残余应力与热处理过程中产生的时效应力相互叠加,合金塑性无法承受叠加产生的总应力时,晶界处会因应力的集中而发生沿晶开裂。基于其产生机理,这种裂纹通常在焊后热处理或者高温服役过程中的焊缝热影响区晶界处。可通过细化合金晶粒尺寸、降低焊接时的热输入量、焊前预热或焊后喷丸处理等方法进行防范[7]。

3.2 高温合金的焊接工艺研究

(1)钨极氩弧焊 钨极氩弧焊简称TIG焊,它具有电弧稳定、无飞溅、焊接质量好和几乎可以焊接所有合金及金属等优点,此外还因其设备简单,可以实现自动焊接,故应用十分广泛。高温合金钨极氩弧焊的焊接研究方向主要集中在改善或添加某些焊接工艺,从而获得性能更好的焊接接头。

张晓鸿等[8]使用脉冲T I G 焊接方法,对Inconel690高温合金进行焊接试验,在对焊接工艺优化后发现峰值电流处于60~100A的区间内,Inconel690焊缝的晶粒相对较小,焊接峰值电流为50A和100A的焊缝晶相对比如图1、图2所示。通过不同焊接参数下的金相组织对比,发现在焊接过程中通过适当增大峰值电流、脉冲频率、占空比,可以有效细化焊缝晶粒组织。

图1 峰值电流50A 的焊缝晶相

图2 峰值电流100A 的焊缝晶相

王涛[9]通过对高温合金Inconel601H进行试验,探究脉冲TIG焊的工艺参数对焊缝的影响,并发现将参数控制在合理范围内时,焊缝强度会随着峰值电流、脉冲频率及占空比的提高而提高,并且以上焊接参数的提高对焊缝区晶粒细化效果明显。

国外学者GONZÁLEZ等[10]使用预热处理后的Inconel939高温合金对TIG焊热影响区的开裂进行研究,发现在合金进行焊前预热处理后,会减少焊接过程中热影响区液化裂纹的产生。

TIG焊自身也有部分缺点,如焊接速度慢,焊接熔深浅,容易出现咬边、气孔等缺陷,且热影响区较大,以及在实际使用中还会增加液化裂纹产生的概率,因此TIG焊只适合普通用途的高温合金焊接,而无法满足航空航天方向关键构件的焊接。

(2)激光焊接 激光焊接是将高能量密度的激光束作为热源进行焊接的一种高效精密焊接方法。激光焊接具有热输入集中,焊件热影响区小,以及自动化控制精度高等优点,是航空航天领域最常使用的焊接技术之一。高温合金使用激光焊,需要尽量减少热输入,因为热输入过大容易产生裂纹。对高温合金进行激光焊,可以很好地解决高温合金熔池流动性低的问题。对高温合金的激光焊接研究主要是尝试采用不同的焊接参数,来减少裂纹产生,并增加焊缝的强度。

孙文君等[11]使用激光焊分别对传统轧制态(R)GH4196板材和SLM增材制造(3D)GH4196板材进行焊接,相同热输入条件下获得成形良好的不同材料状态的GH4196激光焊接头,焊缝均无裂纹和气孔等严重影响焊接质量的缺陷。焊缝因母材的材料状态不同,强度也不相同,熔合区平均显微硬度依次是3D/3D GH4196为274HV,R/R GH4196为261HV,R/3D GH4196为250HV。

因为G T D-111镍基高温合金的焊接性不良,易产生裂纹,所以ZHANG Guiju等[12]选用250W的Nd:YAG激光器焊接GTD-111镍基合金板,研究了不同的焊前、焊后热处理对熔析、凝固和应变时效裂纹的影响。经过试验发现,焊前固溶热处理(1120℃)可以使镍-锆金属间化合物和富铬-钼硼化物完全溶解,且母材金属硬度的增加也会引起凝固和熔化裂纹长度的增加。

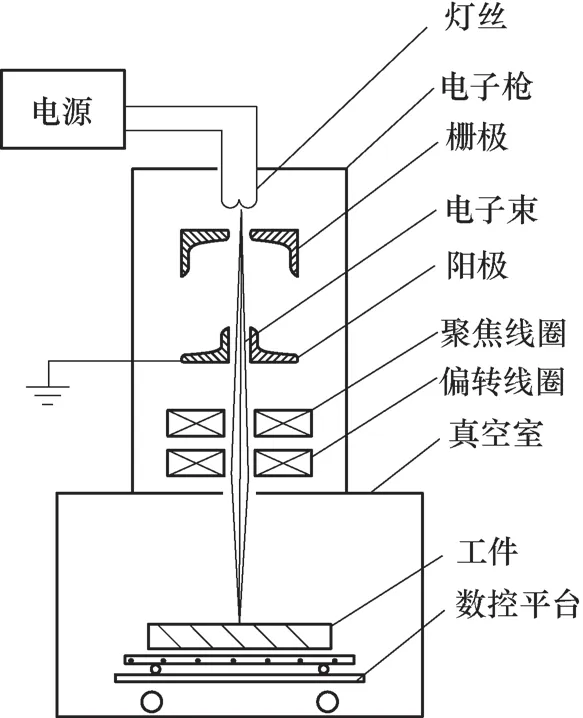

(3)电子束焊 电子束焊(Electron Beam Welding)是指真空或大气状态下对焊件使用加速和聚焦的电子束轰击焊接区域完成焊接的方法。电子束焊具有能量密度高、深宽比大、焊缝热影响区小、焊接残余变形小和在真空环境下焊缝纯净等优点,主要在航空航天等高端制造领域应用广泛。电子束焊接的热冲击虽会增加热裂纹的产生,但是采用焊前热处理可以减少热裂纹产生。常见的电子束焊接设备结构如图3所示。

图3 电子束焊接设备结构

章晨杨等[13]使用电子束焊接工艺对6mm厚的GH4169合金进行了焊接参数对焊缝成形及微观组织影响的试验。经过试验得出,熔深和深宽比与电子束流的大小呈正相关,加入扫描波形易导致焊缝背面未焊透,接头横截面中下部出现弯曲现象,呈不对称性。试验数据表明,当电弧电压为60kV、聚焦电流为504mA、工作距离为275mm、焊接速度为900mm/min、束流为29mA时,可获得成形最优的焊缝,成形美观,无明显缺陷,接头横截面呈上宽下窄的钉形。各试验数据下的接头硬度皆高于母材,焊缝区硬度皆低于母材。加入电子束的扫描波形不能有效提高焊缝硬度。而热处理不但可以提升接头硬度,还可以显著增加抗拉强度和伸长率。

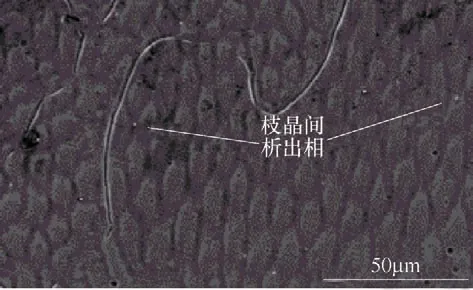

HAN Ke等[14]使用电子束焊接工艺对K465合金进行焊接试验,探究焊接裂纹组织、裂纹特征和焊接性,发现Ti、Nb、Al元素在枝晶间偏析,导致在焊接凝固的最后阶段于晶界和枝晶间形成液膜,从而造成液化裂纹。另外,还发现了液化裂纹是由于γ’、MC、初(γ+γ’)共晶相、富Cr 硼化物的成分液化所致。

电子束焊接虽然有诸多优点,但是在焊接时局限性也很明显。因为焊接时需要真空环境,且抽真空的时间较长,并受限于真空室的大小,所以过大的工件无法使用电子束焊接。在生产中电子束焊主要焊接要求高质量的零件,大批量的焊接不适合用电子束焊接。

(4)钎焊 钎焊是用低于焊件熔点的钎料与焊件同时加热到钎料熔化温度后(热源可以是化学反应热,也可以是间接热能),利用液态钎料填充固态工件的缝隙使金属连接的焊接方法。业内学者对于钎焊的研究少于常见焊接方式,主要研究方向是探究焊接成形良好的焊接参数。

闾川阳等[15]使用BNi71CrSi钎料对镍基Hastelloy N高温合金实现了高质量真空钎焊连接。试验针对1120~1240℃和保温1~50 min条件下的BNi71CrSi钎料与典型Hastelloy N镍基高温合金的焊接接头成分进行研究。研究结果显示,在钎焊温度1240℃、保温10min条件下,所获得的接头抗剪强度最高,为643.3 MPa。

李思思等[16]介绍了4种钎焊K465高温合金技术在发动机涡轮叶片修复中的应用,阐述了各种钎焊技术在实际发动机涡轮叶片修复应用中的优缺点对比,介绍了各种钎焊技术在面对不同发动机涡轮叶片修复应用情况下的使用方法与参数。

(5)摩擦焊 摩擦焊是工件在压力作用下以接触面的相对摩擦产生的热量为热源,使待焊面产生塑性变形而完成焊接的方法。摩擦焊的热量集中在接合面处,具有热影响区窄、焊接接头质量较好和不容易产生热裂纹等优点[17]。国内外学者对高温合金摩擦焊的研究主要集中在焊接参数的优化上,对机理研究相对较少。

金峰等[18]使用φ25mm的GH4169实心合金棒进行摩擦焊试验,探究飞边与转速的关系。试验表明,转速低于800r/m in时,飞边呈光滑形貌;转速介于800~1500r/min时,飞边出现弧纹;转速≥1500r/min时,飞边显著开裂。

VISHWAKARMA等[19]通过对Allvac718 Plus合金进行线性摩擦焊试验,发现焊缝区域由细小的重结晶晶粒组成,与常规熔焊工艺的焊缝不同。由于焊接过程中施加的压应力抑制了裂纹的产生和扩展,所以也不会导致热影响区产生液化裂纹。

CHEEPU Muralimohan等[20]研究了搅拌摩擦焊的转速对焊接头性能及微观组织形貌的影响。通过控制其他焊接参数不变,选择不同的转速来对inconel718合金进行焊接。结果表明,搅拌摩擦的熔核区出现晶粒细化和沉淀,并且搅拌摩擦焊的搅拌头旋转速度越高,熔核区硬度值也越高。

4 高温合金焊接技术未来发展趋势

高温合金优良的综合性能决定了其应用前景广阔,各种焊接技术的发展也使得高温合金可以应用在越来越复杂的环境下。更成熟的高温合金焊接技术可以使高温合金用在坦克制造、涡轮扇叶焊接以及尖端战斗机发动机制造方面[5,6]。因此,对高温合金焊接加工的研究,依旧是应用科学研究的重要方面。