去应力退火对07MnMoVR钢微观组织与性能的影响

2022-02-14陈华邓永津林登强张松

陈华,邓永津,林登强,张松

广船国际有限公司 广东广州 511462

1 序言

因07MnMoVR钢是一种裂纹敏感指数低的高强钢,故调质处理的该钢板经机械加工后制作而成的管道、罐体综合力学性能良好,是国内压力容器、运输管道的首选钢种。霍松波等[1]研究了不同回火温度对07MnMoVR钢微观组织的影响。徐帅等[2]分析了07MnMoVR钢的调质工艺,研究了不同调质工艺参数(如淬火加热温度、淬火保温时间等)对该钢种组织和力学性能的影响。

为了降低母材因机械加工及焊后内部所形成的残余应力,通常采用的方式是去应力退火,但去应力退火后对母材的力学性能将有所影响。为了解去应力退火对该钢种母材性能的影响,本文通过分析不同退火工艺对07MnMoVR钢组织和力学性能的影响,探讨退火工艺对钢板性能的影响规律,为后续制造加工工艺制定提供理论指导。

2 试验材料及方法

2.1 试验用钢

试验钢板选用厚度为85mm的07MnMoVR调质高强钢,交货状态为淬火+回火。钢板的化学成分见表1,力学性能见表2,测试结果满足压力容器用调质高强钢的要求。试验用钢板显微组织如图1所示,从图1可知,显微组织多为贝氏体。

表1 07MnMoVR钢板化学成分(质量分数) (%)

表2 07MnMoVR钢力学性能测试结果

图1 试验用钢板显微组织(500×)

2.2 试验方法

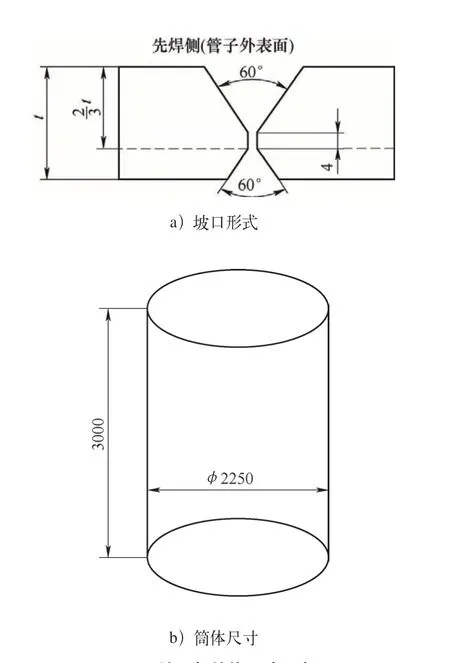

试验用钢板先进行滚圆加工,形成纵向接头,接头开设X形坡口,坡口角度为60°,钝边4mm。随后采用埋弧焊焊接,制作成两个φ2250mm、厚度85mm的筒体1、2(见图2)。

图2 坡口与筒体尺寸示意

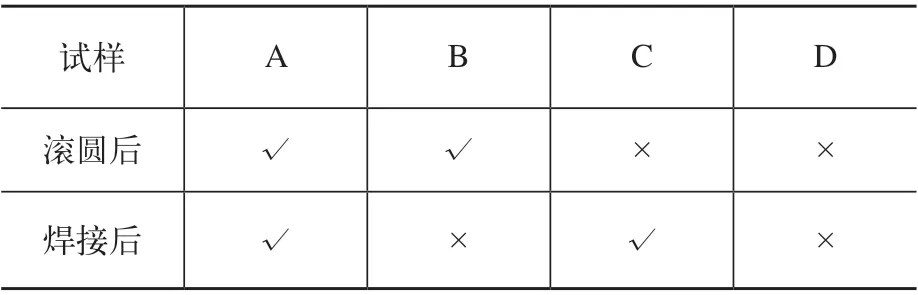

埋弧焊丝采用大西洋CHW-S7R、φ4.0mm焊丝,大西洋CHF102R焊剂,其化学成分见表3,力学性能见表4。

表3 焊接材料化学成分(质量分数) (%)

表4 焊接材料熔敷金属力学性能

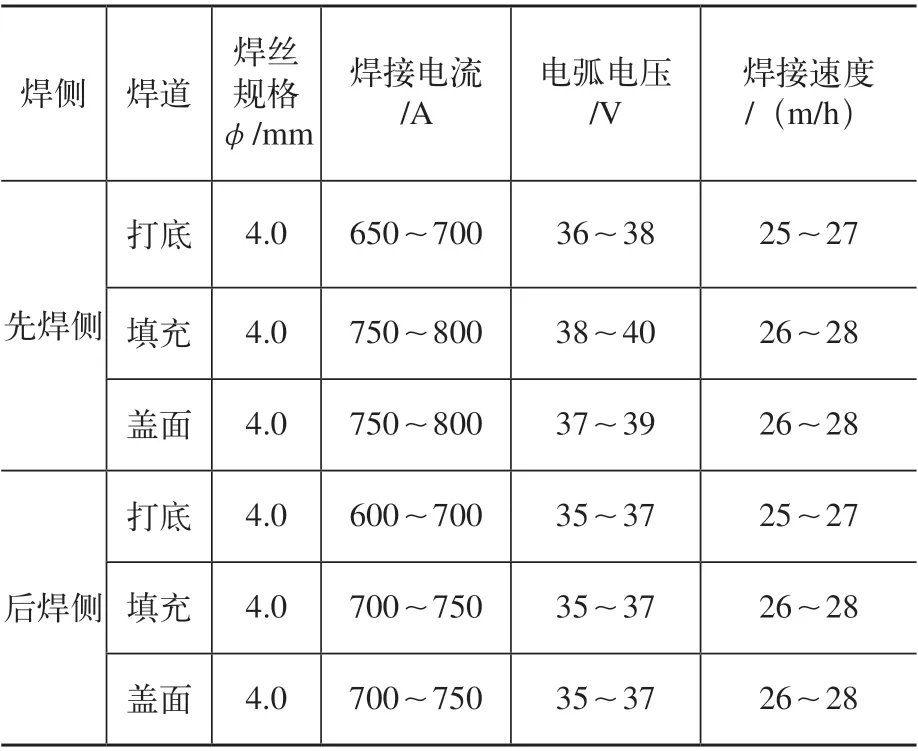

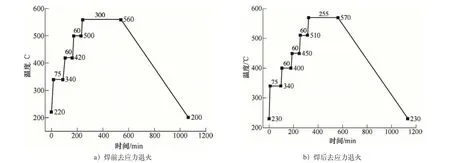

筒体1完成焊前去应力退火后,将筒体1、2进行焊接。焊接完成后,筒体1切割成两个筒体,记为试样A、B;筒体2切割成两个筒体,记为试样C、D。随后将试样A、C进行焊后去应力退火,工艺曲线如图3所示,焊接参数见表5。

表5 焊接参数

图3 去应力退火工艺曲线

试样A、B、C、D的去应力退火状态见表6。

表6 试样A、B、C、D的去应力退火状态

2.3 组织、性能和残余应力表征

焊接和无损检测完成后,检测母材的残余应力和力学性能。拉伸试验在SHT4605试验机上进行,冲击试验在Z2302-1试验机上进行。焊接接头试样经10%硝酸酒精浸蚀、磨制,抛光后用Zeiss光学显微镜观察显微组织。

3 试验结果与分析

3.1 拉伸试验

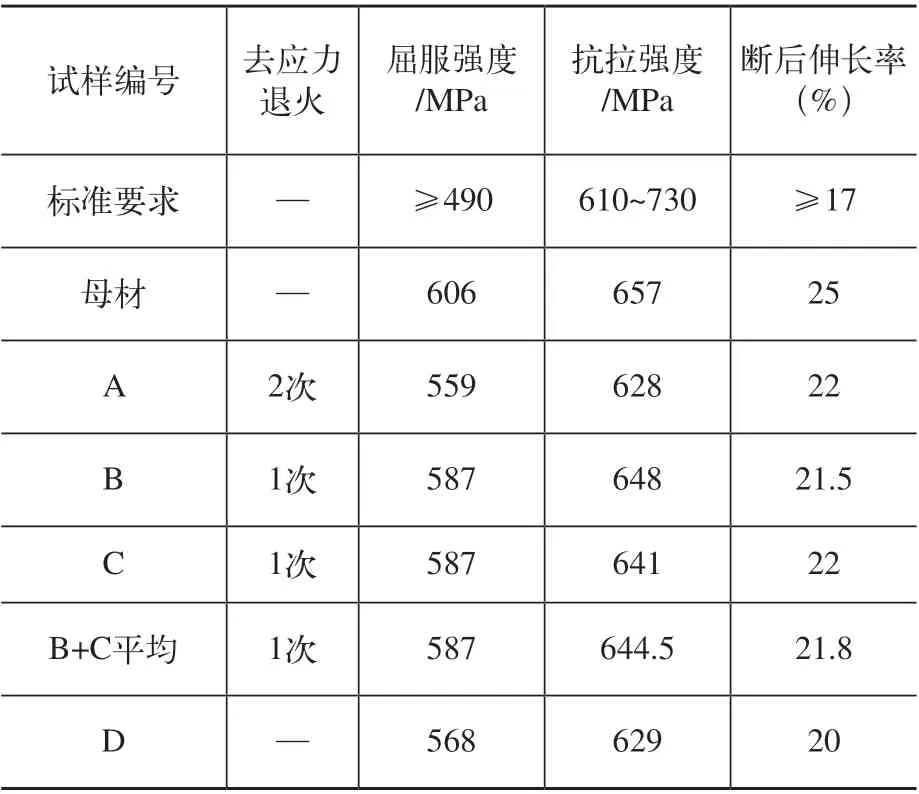

拉伸试验为母材金属的拉伸,4组试样均按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行试验,结果见表7。通过试样A、B、C、D与母材之间的对比,经过机械加工及去应力退火的母材屈服强度和抗拉强度都有所下降。具体情况:经过机械加工及一次去应力退火的试样B和C屈服强度和抗拉强度的平均值分别下降了3%、2%;经过机械加工及未经过去应力退火的试样D屈服强度和抗拉强度分别下降了6%、4%;经过机械加工及2次去应力退火的试样A屈服强度和抗拉强度分别下降了8%、4%,即母材由1次去应力退火到2次去应力退火,其屈服强度和抗拉强度均有所降低。伸长率方面,经过一次或二次去应力退火的A、B、C试样,相比未进行去应力处理的D试样,断后伸长率有所提升。

表7 退火工艺对抗拉强度的影响

3.2 冲击性能试验

按照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》进行冲击试验,4组试样均在母材表面下2mm处取标准样进行冲击试验,冲击温度为-20℃,其结果见表8。试样A、B、C、D与母材相比,其中试样A冲击吸收能量下降了7%,试样B和C的平均冲击韧度下降了7.2%,试样D冲击吸收能量下降了9%。由此可知,分别经过机械加工、一次和二次去应力退火的情况下,冲击吸收能量均有所下降,但幅度不大。

表8 冲击试验数据

3.3 硬度试验

4个试样均按照GB/T 4340.1—2009 《金属材料维氏硬度试验 第1部分:试验方法》进行试验,测定点分布如图4所示。各试样及母材硬度值见表9。

表9 各试样及母材硬度值

图4 硬度测定点分布情况

通过试样A、B、C、D与母材的对比,经过2次去应力退火的试样A由原母材的硬度值217.33 HV降到209 HV,经过一次去应力退火的试样B和C平均硬度值降到213.5HV。总体比较,母材经过一次去应力退火到两次去应力退火,其整体硬度逐步下降。

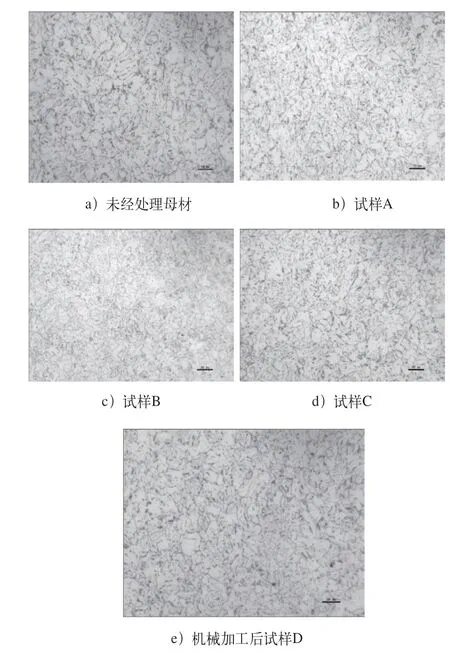

3.4 微观金相

试样的微观金相如图5所示。观察母材1/4t处的微观金相组织,未经过热处理及冷加工的母材和试样A~D的组织皆为铁素体和索氏体;与未经处理的母材组织比较,机械加工后试样D的索氏体分布较为松散;试样B的索氏体整体分布较为均匀,索氏体占比增加,铁素体占比减少;试样A和C的索氏体占比有所增加。

图5 试样微观金相组织(500×)

3.5 母材主应力检测试验

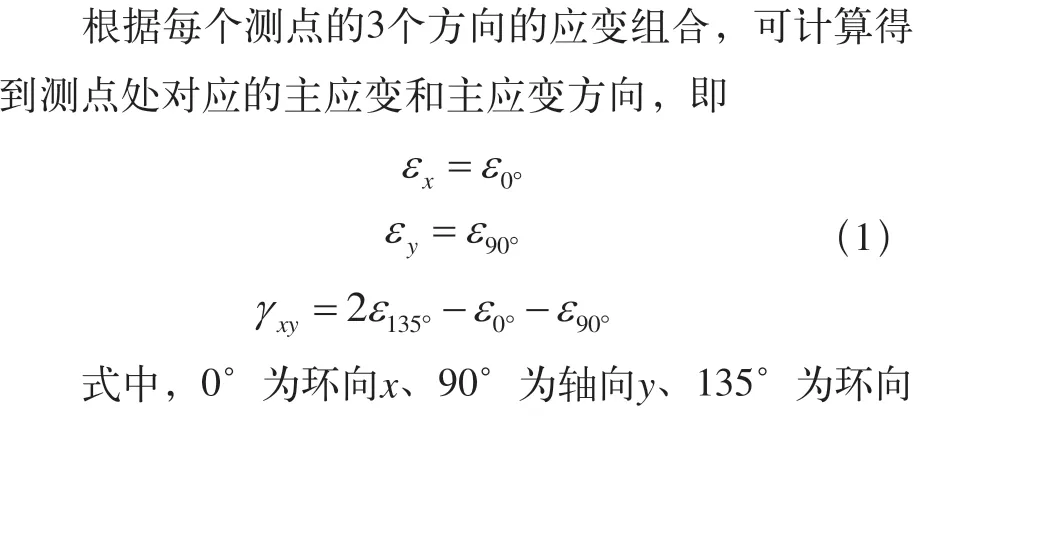

根据试样A、B、C、D,分别制作φ2250mm、壁厚为85mm、高度为375mm的a、b、c、d四个试样。残余应力检测使用盲孔法,在被测点上钻一小孔,使得被测点的应力得到部分或全部释放,并由事先贴在小孔周围的应变计测得释放的应变量,再根据弹性力学原理计算出残余应力。

靠近焊接接头的母材残余应力产生的原因主要是机械加工及焊接过程所引起,因此以焊缝中心为参考点,在焊缝中心线、焊缝外热影响区以及原材料区设置测点,试样的测点布置如图6所示。

图6 应力测点布置

表10 主应力 (MPa)

通过试样a、b和试样c、d两两之间的对比,经过去应力退火后,母材处(3#位置)最大主应力由试样b的115.1MPa降低到试样a的35.5MPa、试样d的405.0MPa降低到试样c的92.8MPa;通过试样a、b、c、d之间的对比,母材处(3#位置)未经过去应力退火的d试样主应力最大,经过一次去应力退火的试样b和试样c次之,经过二次去应力退火的a试样最小。

3.6 分析

钢板经过滚圆加工后,由于加工过程产生了不均匀的塑性变形,故导致母材内部产生了残余应力。在高温下随着温度升高,材料的屈服强度降低,当内部应力超过材料的屈服强度时,内部产生了局部塑性变形,从而将内部应力释放。

经过一次或二次去应力退火,均使母材的拉伸性能和冲击性能总体上有一定程度的衰减,而伸长率有所提升。通过未经去应力退火的母材与经过一次或二次热处理的试样A、B、C、D的对比分析,未经去应力退火的母材组织由块状铁素体及在铁素体边界的索氏体组成,而试样A、B、C、D采用焊后去应力退火消除焊接应力,随着退火温度的升高,二次渗碳体在铁素体晶界中析出,索氏体占比则有所增加。由于晶体内位错密度降低,从而导致了去应力退火母材强度有所降低。因去应力退火过程中二次渗碳体的不断析出及长大,故降低了母材的冲击性能。硬度试验数据与微观组织密切相关,但由于在硬度试验过程中所进行硬度试验的位置基体组织存在一定的差异,所以仅根据硬度试验参数评价材料的形变抗力则存在一定的片面性。

4 结束语

通过对07MnMoVR钢板,采用不同工艺对试管进行去应力退火处理,并分析母材的力学性能差异和微观组织之间的区别,得出下列结论:

1)经过一次或二次应力退火,均可一定程度降低工件的残余应力。由于母材的残余应力主要是机械加工及焊接温度场的作用,经过焊后去应力退火降低母材主应力效果显著。

2)经焊后去应力退火后,母材低温冲击性能下降了4%~11%,屈服强度和抗拉强度稍有降低,分别降低了3%~6%和2%~4%。

3)采用焊后去应力退火工艺的试样A、B、C在铁素体边界析出二次渗碳体,组织中的索氏体有所增加。

4)结合残余应力、屈服强度及抗拉强度、冲击韧性及硬度等方面的性能比较,进行一次去应力退火后的综合性能最佳。